一种用于实现低吸附塑料移液吸头的表面处理方法与流程

1.本发明涉及表面改性技术领域,尤其涉及一种用于实现低吸附塑料移液吸头的表面处理方法。

背景技术:

2.随着现代检验分析的迅猛发展,化学及生物学技术也要求越来越精确和简便。现有技术中,对液体样品的精确采样、移液、混匀等操作均是通过移液器进行的,移液吸头是跟移液器配套使用的耗材,移液器能够配合移液吸头且利用移液器内活塞的上下移动来实现液体的吸取和放液。现有的移液吸头包括0.1

‑

10000μl等不同规格,目前,医疗用移液吸头可用于任何分子生物学和基因学研究的应用,其能够在移液器和样品之间有效的形成保护,保证吸样和分样的安全性。

3.在移取低表面张力的液体(如含有清洁剂的试剂、甘油等粘性液体)时,移液器吸头的内壁上通常会留下一层肉眼难以察觉的液体薄膜。这种液体残留的存在会导致移液结果的不一致和不准确,并造成珍贵样品的损失。

4.cn113004567a公开了一种超低吸附移液吸头的表面处理方法,将未经处理的移液吸头放置在等离子表面处理设备中以等离子体进行表面清洗后,再以气体被电离形成的活性基团对移液吸头表面进行改性,之后利用含氟物质进行表面修饰,得到超低疏水性吸附移液吸头。

5.上述现有技术应用于高长径比、小直径的移液吸头时,尤其是对于长径比大于10、最大直径小于7mm的移液吸头,表面改性的均匀性较差,无法确保在使用过程中全部表面的低吸附性能。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种用于实现低吸附塑料移液吸头的表面处理方法。

7.为实现前述发明目的,本发明采用的技术方案包括:第一方面,本发明提供一种用于实现低吸附塑料移液吸头的表面处理方法,包括:提供疏水改性材料和聚丙烯基材,所述疏水改性材料包括疏水组分,所述疏水组分包括聚烷基硅氧烷、聚四氟乙烯以及纳米二氧化硅颗粒中的一种或多种组合; 将所述疏水改性材料和聚丙烯基材在熔融状态下均匀混合并注塑成型制得塑料移液吸头,所述塑料移液吸头的最大直径小于7mm,且所述塑料移液吸头的长度与最大直径之比大于10;利用气压缓冲控制装置将第一气体输送至等离子体处理设备的反应腔室,在由第一气体形成的第一气氛中对所述塑料移液吸头进行等离子体表面刻蚀处理,所述第一气体包括惰性气体;利用所述气压缓冲控制装置向所述第一气氛中输入第二气体,形成包含所述第一气体和第二气体的第二气氛,并在所述第二气氛中对经等离子体表面刻蚀处理后的塑料移

液吸头进行等离子体表面改性处理,至少用以提高所述塑料移液吸头的疏水能力;所述第二气氛包括体积比为1.5:4的氮气与二氧化碳的混合气体;以及,对经等离子体表面改性处理后的塑料移液吸头进行干燥处理,得到具有超疏水性的低吸附塑料移液吸头,所述干燥处理的温度为50

‑

70℃,时间为20

‑

40min。

8.第二方面,本发明还提供利用上述表面处理方法处理得到的一种低吸附塑料移液吸头,所述低吸附塑料移液吸头表面构建有低吸附层。

9.在一些优选实施方案中,所述低吸附层的厚度为2

‑

3μm。

10.基于上述技术方案,与现有技术相比,本发明的有益效果包括:1、利用疏水改性材料将疏水组分均匀地嵌入塑料移液吸头的基材内部,并利用第一气体所形成的等离子体对塑料移液吸头表面进行刻蚀及清洗,以暴露更多的疏水组分,疏水组分暴露均匀,且与基材的结合力强,保证了高长径比、小直径的移液吸头全部表面的低吸附性能;2、通过设置的气压缓冲控制装置对气体的流通量进行控制,实现了在等离子体表面刻蚀处理时产生逐步式的电离效果,确保电离的均匀程度,提高刻蚀的稳定性,使得疏水改性材料中的疏水组分在塑料移液吸头表面更加均匀的暴露。

附图说明

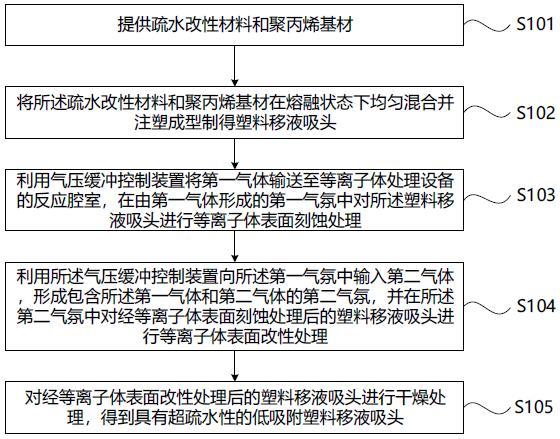

11.图1是本发明实施例提供的一种用于实现低吸附塑料移液吸头的表面处理方法的流程示意图;图2是本发明实施例提供的一种等离子体处理装置的结构示意图;图3是本发明实施例提供的一种气压缓冲控制装置的结构示意图。

12.附图标记说明:1、气压喷头;10、过流腔室;101、过流通道;11、调节腔;110、第一活塞;111、复位弹簧;12、控制腔;120、第二活塞;13、连接杆;130、连接通道;131、径向通道;132、安装槽;133、抵触弹簧;134、抵触块;135、垂直出气孔;136、外出气孔;14、单向阀;2、等离子表面处理装置。

具体实施方式

13.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

14.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

15.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任

何这种实际的关系或者顺序。

16.参见图1,本发明实施例提供一种低吸附塑料移液吸头的表面处理方法,包括步骤s101~s105。

17.步骤s101:提供疏水改性材料和聚丙烯基材,所述疏水改性材料包括疏水组分,所述疏水组分包括聚烷基硅氧烷、聚四氟乙烯以及纳米二氧化硅颗粒中的一种或多种组合。

18.步骤s102:将所述疏水改性材料和聚丙烯基材在熔融状态下均匀混合并注塑成型为塑料移液吸头,所述塑料移液吸头的最大直径小于7mm,且所述塑料移液吸头的长度与最大直径之比大于10。

19.步骤s103:利用气压缓冲控制装置将第一气体输送至等离子体处理设备的反应腔室,在由第一气体形成的第一气氛中对所述塑料移液吸头进行等离子体表面刻蚀处理,所述第一气体包括惰性气体;在一些实施方案中,所述等离子体表面刻蚀处理的工艺条件可以包括:反应腔室温度为20

‑

30℃,真空度为0.3

‑

0.4mbar,功率为1.5

‑

2kw,处理时间为10

‑

15min。

20.步骤s104:利用所述气压缓冲控制装置向所述第一气氛中输入第二气体,形成包含所述第一气体和第二气体的第二气氛,并在所述第二气氛中对经等离子体表面刻蚀处理后的塑料移液吸头进行等离子体表面改性处理,至少用以提高所述塑料移液吸头的疏水能力;所述第二气氛包括体积比为1.5:4的氮气与二氧化碳的混合气体;在一些实施方案中,所述等离子体表面改性处理的工艺条件可以包括:反应腔室温度为20

‑

30℃,真空度为0.3

‑

0.4mbar,功率为1.5

‑

2kw,处理时间为25

‑

30min。

21.步骤s105:对经等离子体表面改性处理后的塑料移液吸头进行干燥处理,得到具有超疏水性的低吸附塑料移液吸头,所述干燥处理的温度为50

‑

70℃,时间为20

‑

40min。

22.在一些实施方案中,所述疏水组分包括按照质量百分比计算的如下组分:60

‑

80%的聚合度为2000

‑

4000的聚二甲基硅氧烷、10

‑

20%的聚四氟乙烯以及10

‑

20%的粒径范围为50

‑

200nm的纳米二氧化硅颗粒。

23.在一些实施方案中,请参阅图2及图3所示,所述气压缓冲控制装置设置为:包括设置于等离子表面处理装置2内的若干气压喷头1、与各所述气压喷头1连接的过流腔室10、置于所述过流腔室10内的调节腔11、与所述调节腔11连接的控制腔12、设置于所述调节腔11内的第一活塞110、设置于所述调节腔11的无杆腔内的复位弹簧111、设置于所述控制腔12内的第二活塞120、依次连接所述第一活塞110和第二活塞120的连接杆13、设置于所述过流腔室10内壁上的过流通道101以及设置于所述连接杆13上且在复位弹簧111不受力状态下堵塞所述过流通道101的主塞体;所述主塞体在所述第一气体或第二气体的推动作用下,向堵塞所述过流通道101相反的方向运动,并压缩所述复位弹簧111,以使所述第一气体或第二气体能够通过所述过流通道101及气压喷头1进入所述等离子表面处理装置2。

24.利用气体对于主塞体的推动作用与复位弹簧111之间弹性力的平衡,在第一或第二气体形成较大气压时,复位弹簧111具有一定的缓冲效果,确保对气压形成缓冲,同时复位弹簧111发生形变后,气流会推开主塞体,进入过流通道101,确保气体进入等离子表面处理装置2内的均匀程度,均匀的气体流量进一步地保证了对于高长径比、小直径的移液吸头表面改性的均匀程度;该装置实用性强,结构简单,配合上述表面处理工艺,可以对移液头

的外壁和内壁,尤其是内壁进行充分的改性,无任何死角,实现极佳的改性均匀性。

25.在一些实施方案中,请参阅图3所示,所述气压缓冲控制装置还包括设置于所述控制腔12的无杆腔内的单向阀14、设置于所述连接杆13内且依次连通所述调节腔11和控制腔12的连接通道130、设置于所述第一活塞110上且与所述连接通道130相连通的径向通道131、设置于所述径向通道131内的安装槽132、设置于所述安装槽132内的抵触弹簧133以及抵触块134,所述抵触块134与调节腔11相适配,所述第一活塞110上设有连通所述调节腔11的有杆腔和径向通道131的垂直出气孔135,所述调节腔11的有杆腔上设置有外出气孔136;当所述主塞体受到所述第一气体或第二气体的气压冲击时,所述控制腔12的无杆腔内的气体通过连接通道130进入径向通道131,在所述垂直出气孔135的气阻作用下,推动所述抵触块134抵触所述调节腔11的内壁。

26.在一些实施方案中,所述安装槽132的内径大于径向通道131的内径。

27.当第一气体或第二气体的气压产生较大冲击时,气体倾向于快速推动主塞体运动以打开更大的气体通路,此时容易产生气体流量的较大变化,影响等离子体处理的稳定性和均匀性,基于上述实施方案,可以利用抵触块134在气体推动主塞体时抵触调节腔11内壁以产生运动阻力,该阻力阻滞了主塞体的快速移动,减缓了气体压力冲击对于气体流量的影响,避免了对等离子体处理的稳定性和均匀性的负面影响;并且,安装槽132的内径大于径向通道131的内径的设置,使得抵触块134能够具有较大的横截面积,使得一定气压的气体对抵触块134产生的推动力更高,安装槽132的内径优选设置为径向通道131的内径的2

‑

3倍。

28.在一些实施方案中,所述注塑成型所用模具的成型表面的粗糙度为镜面级。

29.上述表面处理方法结合上述设备,所制得的塑料移液吸头的光滑的表面可以减少改性处理时,气体及等离子体在其表面的驻留现象,从而提供了均匀的表面扩散及反应,保证了塑料移液吸头刻蚀及表面改性的均一性。

30.在一些实施方案中,还包括:对所述注塑成型所用模具的成型表面进行镜面处理,用以提高模具的成型表面的光滑程度,提高移液吸头表面的平滑性,实现了物理结构上的低吸附效果,与上述表面处理方法相适配,能够取得更好的低吸附效果。

31.在一些实施方案中,采用红外线辐射和热风循环协同处理的方式进行所述干燥处理,干燥处理时,干燥温度控制在50

‑

70℃。本发明通过红外线辐射和热风循环协同处理的方式进行干燥能够在较低温度下实现干燥,防止塑料移液吸头变形对其精度的影响。

32.在一些实施方案中,所述疏水组分与聚丙烯材料、成核剂、填料以及助剂在200

‑

250℃下共混合挤出造粒形成疏水改性母粒,作为所述疏水改性材料。

33.在一些实施方案中,所述助剂为以质量比计1:3:5的聚乙烯蜡、抗氧剂和着色剂的混合物;所述填料包括滑石粉、硅灰石粉、石墨粉、高岭土以及云母粉中的一种或多种组合。

34.在一些实施方案中,所述注塑成型包括:在200

‑

230℃下将质量比为1:20

‑

1:100的所述疏水改性母粒和聚丙烯基材混合并熔融共挤出3

‑

8次,得到混合基材;之后将所述混合基材在220

‑

280℃下在表面粗糙度等级为镜面级的注塑模具中注塑成型,得到所述塑料移液吸头。

35.本发明实施例还提供一种上述任一项表面处理方法所处理得到的低吸附塑料移液吸头,所述低吸附塑料移液吸头表面构建有低吸附层。

36.在一些实施方案中,所述低吸附层的厚度为2

‑

3μm。

37.以下通过若干实施例并结合附图进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的范围。

38.实施例1一种用于实现低吸附塑料移液吸头的表面处理方法,所述方法包括如下步骤:将以重量计,包括60%的平均聚合度为2500的聚二甲基硅氧烷、20%的聚四氟乙烯以及20%的平均粒径60nm的纳米二氧化硅颗粒组合物作为疏水组分,1重量份的疏水组分与10重量份的pp基材、0.2重量份的成核剂、2重量份的滑石粉填料、1重量份的以重量比计1:3:5的聚乙烯蜡、抗氧剂和着色剂的混合物助剂等混合造粒形成疏水改性材料;将质量比为1:25的上述疏水改性材料与聚丙烯基材在200℃下熔融共挤出3次得到混合基材,将上述混合基材在220℃下在表面粗糙度等级为镜面级的注塑模具中注塑成型,得到长度为7cm,最大直径为5mm的塑料移液吸头;利用图3所示装置控制进气流速,以进气量500sccm通入氩气作为第一气体,在20℃、真空度为0.3mbar以及等离子体功率1.6kw的条件下等离子体刻蚀10min;然后继续利用图3所示装置控制进气流速,以进气量200sccm通入体积比为1.5:4的氮气与二氧化碳的混合气在相同条件下表面改性处理25min;将上述处理后的塑料移液吸头置于红外热风干燥箱内在50℃下干燥20min得到成品塑料移液吸头。

39.实施例2一种用于实现低吸附塑料移液吸头的表面处理方法,所述方法包括如下步骤:将以重量计,包括80%的平均聚合度为4000的聚二甲基硅氧烷、10%的聚四氟乙烯以及10%的平均粒径200nm的纳米二氧化硅颗粒组合物作为疏水组分,1重量份的疏水组分与20重量份的pp基材、0.5重量份的成核剂、1重量份的滑石粉填料、0.5重量份的以重量比计1:3:5的聚乙烯蜡、抗氧剂和着色剂的混合物助剂等混合造粒形成疏水改性材料;将质量比为1:100的上述疏水改性材料与聚丙烯基材在230℃下熔融共挤出8次得到混合基材,将上述混合基材在280℃下在表面粗糙度等级为镜面级的注塑模具中注塑成型,得到长度为7cm,最大直径为5mm的塑料移液吸头;利用图3所示装置控制进气流速,以进气量500sccm通入氩气作为第一气体,在30℃、真空度为0.4mbar以及等离子体功率2kw的条件下等离子体刻蚀15min;然后继续利用图3所示装置控制进气流速,以进气量200sccm通入体积比为1.5:4的氮气与二氧化碳的混合气在相同条件下表面改性处理30min;将上述处理后的塑料移液吸头置于红外热风干燥箱内在70℃下干燥40min得到成品塑料移液吸头。

40.实施例3一种用于实现低吸附塑料移液吸头的表面处理方法,所述方法包括如下步骤:将以重量计,包括70%的平均聚合度为3100的聚二甲基硅氧烷、15%的聚四氟乙烯以及15%的平均粒径100nm的纳米二氧化硅颗粒组合物作为疏水组分,1重量份的疏水组分与5重量份的pp基材、0.2重量份的成核剂、3重量份的滑石粉填料、1.2重量份的以质量比计1:3:5的聚乙烯蜡、抗氧剂和着色剂的混合物助剂等混合造粒形成疏水改性材料;

将质量比为1:50的上述疏水改性材料与聚丙烯基材在210℃下熔融共挤出5次得到混合基材,将上述混合基材在250℃下在表面粗糙度等级为镜面级的注塑模具中注塑成型,得到长度为7cm,最大直径为5mm的塑料移液吸头;利用图3所示装置控制进气流速,以进气量500sccm通入氩气作为第一气体,在25℃、真空度为0.4mbar以及等离子体功率2kw的条件下等离子体刻蚀15min;然后继续利用图3所示装置控制进气流速,以进气量200sccm通入体积比为1.5:4的氮气与二氧化碳的混合气在相同条件下表面改性处理28min;将上述处理后的塑料移液吸头置于红外热风干燥箱内在60℃下干燥30min得到成品塑料移液吸头。

41.实施例4本实施例提供的一种用于实现低吸附塑料移液吸头的表面处理方法与实施例1基本相同,区别在于:将以重量计,包括70%的平均聚合度为3100的聚二甲基硅氧烷、30%的聚四氟乙烯作为疏水组分。

42.实施例5本实施例提供的一种用于实现低吸附塑料移液吸头的表面处理方法与实施例1基本相同,区别在于:仅以平均聚合度为3100的聚二甲基硅氧烷作为疏水组分。

43.对比例1一种用于塑料移液吸头的表面处理方法,与实施例1基本相同,区别在于:不添加疏水改性材料,而是直接利用实施例1中的聚丙烯基材采用同样的方法注塑成型得到塑料移液吸头。

44.对比例2一种用于塑料移液吸头的表面处理方法,与实施例1基本相同,区别在于:氩气以及氮气与二氧化碳的混合气不经过缓冲装置缓冲,而是直接向等离子体处理装置进气。

45.检测方法液体残留量检测:首先称量成品未使用的塑料移液吸头的重量,然后利用塑料移液吸头吸取去离子水,然后将吸取的去离子水排出,重复进行多次,并称量使用后的塑料移液吸头的重量,使用后的重量减去未使用时的重量,得到液体残留量。

46.结果分析将实施例1

‑

2以及对比例1所得到的成品塑料移液吸头按照上述检测方法进行液体残留量检测,每次检测50个样品,取平均值,并计算50个样本值得cv值(方差/平均值)所测结果如下表所示:

基于上述检测结果,可以明确,相比于对比例1,实施例1所提供的塑料移液吸头液体残留量大幅度下降,表明本发明所提供的表面处理方法能够处理得到低吸附量的塑料移液吸头,相比于对比例2,实施例1所提供的气压控制方法所处理得到的塑料移液吸头,其液体残留量和残留量cv值均有降低,表面利用上述气压缓冲控制装置所实施的表面处理方法能够,提高单个塑料移液吸头的低吸附均匀程度,降低吸附量,同时,对于获得的多个塑料移液吸头的均一性的提高也有帮助。

47.应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1