发酵法生产吡咯喹啉醌二钠盐工艺的制作方法

1.本发明涉及微生物发酵技术领域,具体为发酵法生产吡咯喹啉醌二钠盐工艺。

背景技术:

2.吡咯喹啉醌(pyrroloquinoline quinone,pqq)是第三类氧化还原酶的辅酶,也是被称为一种新的维生素,具有多种生理功能。

3.pqq是参与氧化还原反应的辅因子,作为许多酶的辅酶,如脱氢酶、氧化酶、水合酶和脱羧酶。pqq含有能直接参与氧化还原反应的邻醌类结构,以上酶蛋白可以催化非磷酸化的底物发生氧化反应,如醇类、醛类和醛糖类。

4.在防治肝损伤和肝中毒、促进神经生长因子生成、调节自由基水平,抗辐射损伤、心血管疾病和糖尿病等方面有重要医用价值。人乳中pqq及其衍生物ipq总含量为140-180ng/ml,提示其可能对新生婴幼儿的生长发育起到非常重要的作用。

5.传统的化工合成pqq的方式产率低,同时不能应用于大批量生产中。故,采用微生物发酵的方式获取pqq,主要是利用某些细菌自身能合成pqq的功能。现有的微生物发酵中,基本上进行发酵后,将整个发酵物进行过滤,获得滤液后进行分离提纯处理。该方式中,属于一次性,每一次的获得pqq,需要重新接种发酵处理。

技术实现要素:

6.(一)解决的技术问题

7.针对现有技术的不足,本发明提供了发酵法生产吡咯喹啉醌二钠盐工艺,解决了现有发酵获取目标产物为一次性,再次获得需要重新接种发酵的问题。

8.(二)技术方案

9.为实现以上目的,本发明通过以下技术方案予以实现:发酵法生产吡咯喹啉醌二钠盐工艺,包括以下步骤:

10.步骤一、增殖:采用原始菌种甲基营养菌methylovorus sp.mp688接种到细菌基础培养基中;

11.步骤二、培养:在细菌基础培养基培养4~7天后,加入发酵液,然后进行搅拌成浆状,然后置于发酵罐中,并加入足量的发酵液;

12.步骤三、物质交换:在发酵2~3天后,放置微滤膜,微滤膜的一侧为发酵罐内的原生液体,另一侧为新鲜发酵液;

13.步骤四、提纯:收集置于酵罐内的新鲜发酵液,进行吡咯喹啉醌二钠盐的提纯。

14.优选的,所述细菌基础培养基在lb的基础机上加入磷酸二氢根离子、磷酸一氢根离子调配ph为6.5~7.0。

15.优选的,所述发酵液每升含有以下组分:谷氨酸0.5~1.5g,酪氨酸0.5~1.5g,柠檬酸铁70~100mg,(nh4)2so43~6g,叶酸0.02~0.1mg,甲醇8~16g,灰烬0.2~0.5g,藻类提取物质20~40ml,并辅以磷酸二氢根离子、磷酸一氢根离子调配ph为6.5~7.0。

16.优选的,所述灰烬是植物秸秆充分燃烧后留下的。

17.优选的,所述藻类提取物质的制取方式为,将藻类进行破碎后使用微滤膜过滤后的滤液,具体过程为50g藻类加入300ml去离子水,进行充分破碎后,使用微滤膜获得100ml滤液。

18.优选的,所述发酵罐的内部穿插设置外管,所述外管的下端固定连接有微滤膜,所述外管的内部设置有内管。

19.优选的,所述发酵罐的内部设置有储液容器,所述储液容器的侧壁设置有微滤膜。

20.(三)有益效果

21.本发明提供了发酵法生产吡咯喹啉醌二钠盐工艺。具备以下有益效果:

22.1、本发明,采用了微滤膜,随着发酵的进行,可以不断获得目标产物。

23.2、本发明,采用了微滤膜,能够隔离发酵的细菌,同时可将去除代谢物和补充营养物质,可以延长发酵的周期。

附图说明

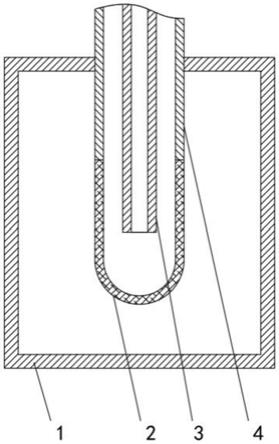

24.图1为本发明的第一种培养装置示意图;

25.图2为本发明的第二种培养装置示意图

26.其中,1,5、发酵罐;2,7、微滤膜;3、内管;4、外管;6、储液容器。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例一:

29.本发明实施例提供发酵法生产吡咯喹啉醌二钠盐工艺,包括以下步骤:

30.步骤一、增殖:采用原始菌种甲基营养菌methylovorus sp.mp688接种到细菌基础培养基中,细菌基础培养基在lb的基础机上加入磷酸二氢根离子、磷酸一氢根离子调配ph为6.5~7.0,lb培养基采用胰蛋白胨(tryptone)10g/l,酵母提取物(yeast extract)5g/l,氯化钠(nacl)10g/l,通过该培养基扩大甲基营养菌mp688的种群数量。

31.步骤二、培养:在细菌基础培养基培养4~7天后,加入发酵液,然后进行搅拌成浆状,使其易于和发酵液混合,甲基营养菌mp688均匀分布,然后置于发酵罐1,5中,并加入足量的发酵液,在甲基营养菌mp688增殖生产过程中,产生吡咯喹啉醌。

32.步骤三、物质交换:在发酵2~3天后,放置微滤膜2,7,微滤膜2,7的一侧为发酵罐1,5内的原生液体,另一侧为新鲜发酵液,微滤膜2,7能够过滤分子量大于1000的物质,利用分子从高浓度向低浓度扩散,且甲基营养菌mp688无法穿过微滤膜2,7,而甲基营养菌mp688产生的吡咯喹啉醌能够进入新鲜发酵液中,同时甲基营养菌mp688产生的代谢物质,也能进入新鲜发酵液中,利于对发酵原液进行更新,新鲜发酵液中的营养物质也能进入发酵原液中,为甲基营养菌mp688提供生长的物质,该方式不仅能够获得所需的吡咯喹啉醌,同时也为甲基营养菌mp688的增殖生长提供营养物质,以及去除甲基营养菌mp688生长过程中的代

谢物。

33.在传统的微生物发酵中,基本上在指定的发酵时间段内,将发酵液体整体进行过滤,获得滤液后提取出里面的吡咯喹啉醌。需要重新进行接种发酵,生产吡咯喹啉醌。

34.步骤四、提纯:收集置于酵罐1,5内的新鲜发酵液,进行吡咯喹啉醌二钠盐的提纯,采用有机相、萃取、蒸发、结晶等技术手段,将新鲜发酵液中的吡咯喹啉醌分离、提纯,而吡咯喹啉醌加入适量的naoh,即可获得吡咯喹啉醌二钠盐。

35.发酵液每升含有以下组分:谷氨酸0.5~1.5g,酪氨酸0.5~1.5g,柠檬酸铁70~100mg,(nh4)2so43~6g,叶酸0.02~0.1mg,甲醇8~16g,灰烬0.2~0.5g,藻类提取物质20~40ml,并辅以磷酸二氢根离子、磷酸一氢根离子调配ph为6.5~7.0。

36.在申请号为:cn201410816409.0,专利标题为:吡咯喹啉醌的合成方法,背景技术记述了“van kleef等以c标记的碳源培养pqq产生菌,并利用核磁共振技术进行分析,对生丝微菌的pqq合成过程进行研究,推测出pqq的合成前体是谷氨酸和酪氨酸”,故在发酵液中就按如了谷氨酸和酪氨酸,虽然甲基营养菌mp688能够利用一碳甲基化合物作为碳源和能源进行生长,但是在合成吡咯喹啉醌的过程中,减少中间物的合成,可以节省能源,以及提高目标产物出现时间。

37.灰烬是植物秸秆充分燃烧后留下的,在微生物的生产中需要获得各种微量元素,对于短期的发酵处理,仅需要将常量元素补充足够即可,但是长期培养中,微量元素缺乏也会造成微生物活性降低,而微量元素种类繁多,逐一添加,步骤繁琐,也易出错,故采用植物秸秆焚烧后的灰烬,进行元素的补充,该方式简单快捷,也各种微量元素含量分也较为固定,藻类提取物质的制取方式为,将藻类进行破碎后使用微滤膜2,7过滤后的滤液,具体过程为50g藻类加入300ml去离子水,进行充分破碎后,使用微滤膜2,7获得100ml滤液,和使用灰烬补充微量元素的方式一致,采用藻类提取物质也能提供微生物生产中可能需要的物质,为微生物长期培养提供调节,上述中植物的秸秆种类和藻类类别任意即可,而所获得灰烬和藻类提取物质中不应含有对甲基营养菌mp688危害的物质,否则重新选取秸秆和藻类。

38.实施例二:

39.本实施例为实施例一中,一种发酵装置的结构:发酵罐1的内部穿插设置外管4,外管4的下端固定连接有微滤膜2,外管4的内部设置有内管。在发酵过程中,即甲基营养菌mp688的增殖生产中产生的吡咯喹啉醌和代谢物穿过微滤膜2进入外管4的内部,同时外管4内部的营养物质进入发酵罐1中的发酵原液中,此时内管3注入新鲜发酵液,在微滤膜2处发生物质置换,置换后的新鲜发酵液从外管4排出收集,用于提取吡咯喹啉醌。

40.除此之外,还有能够保证甲基营养菌mp688正常增殖生长的设备,如供氧设备、调温设备等。

41.实施例三:

42.本实施例为实施例一中,另一种发酵装置的结构:发酵罐5的内部设置有储液容器6,储液容器6的侧壁设置有微滤膜7,在储液容器6中装入新鲜发酵液,并将储液容器6置于发酵罐5中,甲基营养菌mp688的增殖生产中产生的吡咯喹啉醌和代谢物穿过微滤膜7进入外管4的内部,同时储液容器6内部的营养物质进入发酵罐5中的发酵原液中。定期将储液容器6取出更换新鲜发酵液,原先的用于提取吡咯喹啉醌

43.除此之外,还有能够保证甲基营养菌mp688正常增殖生长的设备,如供氧设备、调

温设备等。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1