一种抗磨抗静电聚醚醚酮基复合材料及其制备方法和应用

1.本发明涉及高分子材料技术领域,尤其涉及一种抗磨抗静电聚醚醚酮基复合材料及其制备方法和应用。

背景技术:

2.聚醚醚酮是一种热塑性树脂,作为一种特种高分子材料,聚醚醚酮具有优异的耐热性能、耐摩擦性能、耐腐蚀性能和良好的机械性能,这使得聚醚醚酮成为一种极具有吸引力的复合材料的基体材料,广泛应用于航空航天、医疗器械、汽车和电子行业。

3.现有技术中的聚醚醚酮基复合材料由于采用不同的制备方法,使得材料的各项性能有所差异,且目前成熟应用的高分子复合材料,虽然在室温、低速低载条件下具有良好的摩擦磨损性能,但在高温、高速重载恶劣条件下摩擦磨损性能迅速降低,限制了其应用范围。

4.为此,本发明提供一种抗磨抗静电聚醚醚酮基复合材料及其制备方法和应用。

技术实现要素:

5.为了解决上述现有技术中的不足,本发明提供一种抗磨抗静电聚醚醚酮基复合材料及其制备方法和应用,本发明的复合材料能在室温至260℃范围内具有良好耐磨性能和良好抗静电性能。

6.本发明的一种抗磨抗静电聚醚醚酮基复合材料及其制备方法和应用是通过以下技术方案实现的:

7.本发明的第一个目的是提供一种抗磨抗静电聚醚醚酮基复合材料的制备方法,包括以下步骤:

8.自润滑聚醚醚酮和碳纤维通过机械研磨混合均匀,随后将其置于压力为10~20mpa的真空条件下进行热压烧结处理,获得所述抗磨抗静电聚醚醚酮基复合材料。

9.进一步地,所述热压烧结处理为:先以50~60℃/min的升温速率从室温升温至300℃,随后以8~10℃/min的升温速率从300℃升温至350℃,并保温5~15min。

10.进一步地,所述自润滑聚醚醚酮和碳纤维的质量比为4~19:1。

11.进一步地,所述自润滑聚醚醚酮为peek 450g粉末,且其粒径为12.5μm。

12.进一步地,所述短碳纤维的密度为1.8g/cm3,其横截面直径为900目,长径比为6~8:1。

13.进一步地,所述抗磨抗静电聚醚醚酮基复合材料的密度不超过1.5g/cm3。

14.进一步地,所述机械研磨为干式球磨,且其球料比为1~2:1,转速为200~300r/min,球磨时间为4~8h。

15.进一步地,所述球磨机的磨罐和磨球为碳化钨硬质合金。

16.进一步地,所述自润滑聚醚醚酮在球磨之前还经过干燥处理,所述干燥处理的干燥温度为90~110℃,干燥时间为4~12h。

17.进一步地,所述真空条件的真空度为10-1

~100pa。

18.本发明的第二个目的是提供一种上述制备方法制得的抗磨抗静电聚醚醚酮基复合材料。

19.本发明的第三个目的是提供一种上述制备方法制得的抗磨抗静电聚醚醚酮基复合材料在用于抗磨抗静电材料中的应用。

20.本发明与现有技术相比,具有以下有益效果:

21.本发明首先对自润滑聚醚醚酮和短碳纤维进行干燥处理,以除去材料中的水分,使得碳纤维粉末在与聚醚醚酮基体粉末混合过程中更好的分散,从而便于在热压烧结过程中,使得碳纤维粉末形成连通的导电网络,降低因摩擦产生的静电。并且本发明在烧结过程中分两段升温进行烧结,先快速升温至300℃,使得混合粉体在较短时间充分加热,为粉体在高温下反应做准备,再通过缓慢升温至350℃,在防止因升温速率过快导致保温温度不稳定的同时,确保使石墨模具腔体中的粉末受热均匀,从而形成致密度比较高的固体材料。

22.本发明材料密度低、硬度高;摩擦系数低并且稳定,磨损率低,具有良好的润滑性能;摩擦静电较低,具有较好的抗静电性能;本发明的制备工艺简单,易操作,通过配方和工艺的调整,可以调控材料性能。

附图说明

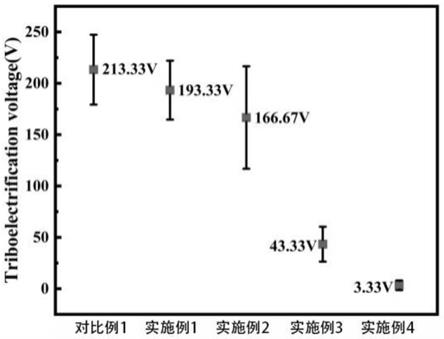

23.图1为本发明对比例1制备的三种温度下聚醚醚酮基复合材料的室温摩擦曲线;

24.图2为本发明对比例1制备的三种温度下聚醚醚酮基复合材料的室温磨损率;

25.图3为本发明的材料的室温摩擦曲线;

26.图4为本发明的材料的室温磨损率;其中,柱状图由左至右依次为对比例1、实施例1、实施例2、实施例3和实施例4的材料;

27.图5为本发明的材料的摩擦静电图;其中,柱状图由左至右依次为对比例1、实施例1、实施例2、实施例3和实施例4的材料。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

29.实施例1

30.本实施例提供一种抗磨抗静电聚醚醚酮基复合材料,本实施例的抗磨抗静电聚醚醚酮基复合材料是通过以下步骤制得的:

31.按照质量比为95:5分别称取自润滑聚醚醚酮和短碳纤维,并将其置于高能球磨机中,于球料比为2:1,在260r/min转速条件下混合6h,获得混合粉末。

32.将获得的混合粉末装入石墨模具中,并将其置于压力为15mpa、且真空度低于1

×

10-1

pa的真空快速热压烧结炉中进行热压烧结,先以55℃/min的升温速率从室温升温至300℃,随后以9℃/min的升温速率从300℃升温至350℃,并保温10min,即获得抗磨抗静电聚醚醚酮基复合材料。

33.实施例2

34.本实施例提供一种抗磨抗静电聚醚醚酮基复合材料,本实施例的抗磨抗静电聚醚

醚酮基复合材料是通过以下步骤制得的:

35.按照质量比为90:10分别称取自润滑聚醚醚酮和短碳纤维,并将其置于高能球磨机中,于球料比为2:1,在260r/min转速条件下混合6h,获得混合粉末。

36.将获得的混合粉末装入与实施例1同尺寸的石墨模具中,于压力为15mpa、且真空度低于1

×

10-1

pa的真空快速热压烧结炉中,以55℃/min的升温速率从室温升温至300℃,随后以9℃/min的升温速率从300℃升温至350℃,并保温10min,即获得抗磨抗静电聚醚醚酮基复合材料。

37.实施例3

38.本实施例提供一种抗磨抗静电聚醚醚酮基复合材料,本实施例的抗磨抗静电聚醚醚酮基复合材料是通过以下步骤制得的:

39.按照质量比为85:15分别称取自润滑聚醚醚酮和短碳纤维,并将其置于高能球磨机中,于球料比为2:1,在260r/min转速条件下混合6h,获得混合粉末。

40.将获得的混合粉末装入与实施例1同尺寸的石墨模具中,于压力为15mpa、且真空度低于1

×

10-1

pa的真空快速热压烧结炉中,以55℃/min的升温速率从室温升温至300℃,随后以9℃/min的升温速率从300℃升温至350℃,并保温10min,即获得抗磨抗静电聚醚醚酮基复合材料。

41.实施例4

42.本实施例提供一种抗磨抗静电聚醚醚酮基复合材料,本实施例的抗磨抗静电聚醚醚酮基复合材料是通过以下步骤制得的:

43.按照质量比为80:20分别称取自润滑聚醚醚酮和短碳纤维,并将其置于高能球磨机中,于球料比为2:1,在260r/min转速条件下混合6h,获得混合粉末。

44.将获得的混合粉末装入与实施例1同尺寸的石墨模具中,于压力为15mpa、且真空度低于1

×

10-1

pa的真空快速热压烧结炉中,以55℃/min的升温速率从室温升温至300℃,随后以9℃/min的升温速率从300℃升温至350℃,并保温10min,即获得抗磨抗静电聚醚醚酮基复合材料。

45.实施例5

46.本实施例提供一种抗磨抗静电聚醚醚酮基复合材料,本实施例的抗磨抗静电聚醚醚酮基复合材料是通过以下步骤制得的:

47.按照质量比为95:5分别称取自润滑聚醚醚酮和短碳纤维,并将其置于高能球磨机中,于球料比为1:1,在200r/min转速条件下混合8h,获得混合粉末。

48.将获得的混合粉末装入石墨模具中,于压力为10mpa、且真空度低于1

×

10-1

pa的真空快速热压烧结炉中,以50℃/min的升温速率从室温升温至300℃,随后以8℃/min的升温速率从300℃升温至350℃,并保温30min,即获得抗磨抗静电聚醚醚酮基复合材料。

49.实施例6

50.本实施例提供一种抗磨抗静电聚醚醚酮基复合材料,本实施例的抗磨抗静电聚醚醚酮基复合材料是通过以下步骤制得的:

51.按照质量比为95:5分别称取自润滑聚醚醚酮和短碳纤维,并将其置于高能球磨机中,于球料比为2:1,在300r/min转速条件下混合4h,获得混合粉末。

52.将获得的混合粉末装入石墨模具中,并将其置于压力为15mpa、且真空度低于1

×

100pa的真空快速热压烧结炉中,以60℃/min的升温速率从室温升温至300℃,随后以10℃/min的升温速率从300℃升温至350℃,并保温20min,即获得抗磨抗静电聚醚醚酮基复合材料。

53.对比例1

54.与实施例1的区别仅在于:

55.未加入短碳纤维,直接将聚醚醚酮粉末放入干燥箱中12h,使其干燥完全,随后将其装入与实施例1同尺寸的石墨模具中进行热压烧结处理。其他与实施例1的操作相同。

56.实验部分

57.为了验证本发明的抗磨抗静电聚醚醚酮基复合材料的性能,本发明对实施例1-4及对比例1的材料进行了以下试验。

58.(一)材料的密度和硬度

59.本发明采用阿基米德原理测量了对比例1和实施例1材料的密度;采用数显邵氏硬度计测试了对比例1和实施例1材料的硬度,测试结果如表1所示。

60.表1材料的密度和邵氏硬度

61.试验例密度(g/cm)邵氏硬度(hd)对比例11.385实施例11.587

62.(二)材料的摩擦系数和磨损率

63.本发明的摩擦磨损性能采用umt-2多功能摩擦磨损试验机和三维形貌轮廓仪进行评价。

64.本发明按照上述测试条件对对比例1的材料在三种成型温度(340℃、345℃、350℃)下聚醚醚酮材料的摩擦系数和磨损率进行测试,得到三种成型温度的摩擦曲线图(如图1所示)和磨损率曲线图(如图2所示),且根据图1和图2可以得到对比例1的材料在三种成型温度分别的平均摩擦系数和磨损率,结果如表2所示。

65.需要说明的是,聚醚醚酮材料的熔点是343℃,所以本发明选择三个熔点附近的制备温度来进行研究。温度过低,材料没有熔融,相当于把材料粉末压制成型,性能较差;温度过高,材料完全熔融,经过热压过程,材料从石墨磨具里面全部流淌出来,不能进行成型。

66.表2对比例1的材料与gcr15钢球配副的摩擦系数和磨损率

67.温度(℃)t1(340)t2(345)t3(350)平均摩擦系数0.340.270.26磨损率(10-4

mm3/nm)13.23.490.513

68.为了验证短碳纤维不同添加量对材料的性能影响,本发明对实施例1-4和对比例1的材料的摩擦系数和磨损率进行了测试,分别得到实施例1-4和对比例1的材料的摩擦曲线图(如图3所示)和磨损率曲线图(如图4所示),且根据图3和图4可以得到实施例1-4和对比例1的材料平均摩擦系数和磨损率,结果如表3所示。

69.表3实施例1-4和对比例1的材料与gcr15钢球配副的摩擦系数和磨损率

70.试验例对比例1实施例1实施例2实施例3实施例4平均摩擦系数0.2720.2550.2560.2500.247

磨损率(10-5

mm3/nm)18.52.591.350.880.56

71.(三)抗静电性能测试

72.本发明的抗静电性能采用fmx-003摩擦静电计电器分别对实施例1-4和对比例1制得的材料进行摩擦静电测量,测试结果如图5和表4所示。

73.其中,fmx-003摩擦静电计电器的测试条件为:

74.对偶球为gcr15钢球,载荷为50n,滑动线速度为0.13m/s,摩擦半径为4mm,运行时间为30min。

75.表4实施例1-4和对比例1的材料与gcr15钢球配副的摩擦静电

76.试验例对比例1实施例1实施例2实施例3实施例4平均摩擦静电(v)213.33193.33166.6743.333.33

77.根据上述表1-表4,可以看出,本发明制备的材料硬度相对于对比例来说有所提高,导热系数增加1.5倍。由于硬度提高,材料表面有一定的支撑作用,从而提高了材料的摩擦磨损性能;其次,由于导热系数增加,降低了摩擦表面的热量,进而减小材料因摩擦热产生的磨损。本发明选用高导电碳纤维分散到基体材料中,不仅起到支撑增强作用,而且在基体材料中形成连通的导电网络,降低了摩擦静电。

78.显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1