高抗沾粘性抗菌薄膜组成物、含其的高抗沾粘性抗菌薄膜材料及其制造方法与流程

1.本发明是有关于一种薄膜组成物,特别是关于一种添加煅烧贝壳粉的高抗沾粘性抗菌薄膜组成物、含其的高抗沾粘性抗菌薄膜材料及其制造方法。

背景技术:

2.聚乙烯薄膜材料具有良好的光学性能、强度、可挠性、密封性、化学惰性,且容易加工,因此常用于做为食品、药品及/或日常用品的包装材料及/或塑料袋。但是,聚乙烯薄膜的分子作用力大,且聚乙烯薄膜在收卷作业或其他处理中,需紧密收卷,造成聚乙烯薄膜与相邻的聚乙烯薄膜容易互相沾粘,从而增加使用上的困难。

3.现有解决聚乙烯薄膜沾粘性的方式之一为添加抗粘剂,然而现有抗粘剂多为有机抗粘结剂,如:芳香族化合物、硅酮等,应用于食品及/或药物包装会有危害健康的疑虑。

4.因此,亟需一种具有高抗沾粘性的聚乙烯共聚物,以符合解决上述问题。

技术实现要素:

5.因此,本发明的一态样是在提供一种高抗沾粘性抗菌薄膜组成物,其于聚乙烯共聚物添加煅烧贝壳粉体但不含现有抗粘剂。

6.本发明的另一态样是在提供一种高抗沾粘性抗菌薄膜材料,其包含上述高抗沾粘性抗菌薄膜组成物。此高抗沾粘性抗菌薄膜材料的开口性是小于10gf,且此高抗沾粘性抗菌薄膜材料的抑菌率为不小于95.0%,可应用于各种包装材料中。

7.本发明的又一态样是提供一种高抗沾粘性抗菌薄膜材料的制造方法,其将上述高抗沾粘性抗菌薄膜组成物进行混合工艺、造粒工艺及吹膜工艺。

8.根据本发明的上述态样,提出一种高抗沾粘性抗菌薄膜组成物。在一实施例中,此高抗沾粘性抗菌薄膜组成物可包含但不限于100重量份的聚乙烯共聚物、3.0重量份至7.0重量份的煅烧贝壳粉体及0.1重量份至0.2重量份的添加剂,但不含抗粘剂。在前述实施例中,聚乙烯共聚物可例如由乙烯与碳原子数大于三的烯烃单体共聚而成,且烯烃单体可例如选自于由丁烯、己烯、辛烯及上述任意组合所组成的族群,其中聚乙烯共聚物的密度可例如为0.90g/cm3至0.96g/cm3。在一实施例中,聚乙烯共聚物的熔融指数(melt flow index,mi)2.16可例如为0.03g/10分钟至4.0g/10分钟。

9.在本发明的一实施中,上述煅烧贝壳粉体可例如为源自于单壳贝壳体及/或双壳贝壳体,其中上述单壳贝壳体及/或双壳贝壳体可例如选自于由牡蛎、文蛤、蚬、九孔、孔雀蛤、帆贝、鲍鱼、珍珠贝、蝶贝及扇贝所组成的族群,且煅烧贝壳粉体的粒径可例如为至多40μm。

10.在本发明的一实施中,基于添加剂为100wt%,添加剂可包含40wt%至50wt%的抗氧化剂及50wt%至60wt%的制酸剂。上述抗氧化剂可例如选自于由受阻酚化合物、亚磷酸脂化合物、硫代物化合物、无机化合物及上述任意组合所组成的族群。上述制酸剂可例如选

自于由硬脂酸钙、硬脂酸锌、氧化锌、水滑石及上述任一组合所组成的族群。

11.根据本发明的另一态样,提出一种高抗沾粘性抗菌薄膜材料,其包含上述高抗沾粘性抗菌薄膜组成物。此高抗沾粘性抗菌薄膜材料的开口性小于10gf,且高抗沾粘性抗菌薄膜材料对大肠杆菌及金黄色葡萄球菌的抑菌率可例如为不小于95.0%。

12.根据上述样态,提出一种高抗沾粘性抗菌薄膜材料的制造方法,其中上述制造方法包含提供高抗沾粘性抗菌薄膜组成物。此高抗沾粘性抗菌薄膜组成物可包含100重量份的聚乙烯共聚物、3.0重量份至7.0重量份的煅烧贝壳粉体及0.1重量份至0.2重量份的添加剂。上述聚乙烯共聚物可例如由乙烯与碳原子数大于三的烯烃单体共聚而成,其中烯烃单体可例如为选自于由丁烯、己烯、辛烯及上述任意组合所组成的族群。上述聚乙烯共聚物的密度可例如为0.90g/cm3至0.96g/cm3,且聚乙烯共聚物的mi 2.16可例如为0.03g/10分钟至4.0g/10分钟。接着,对高抗沾粘性抗菌薄膜组成物进行混合工艺、造粒工艺及吹膜工艺,以获得高抗沾粘性抗菌薄膜材料。

13.应用本发明的高抗沾粘性抗菌薄膜组成物、含此的高抗沾粘性抗菌薄膜材料及其制造方法,其于聚乙烯共聚物中添加煅烧贝壳粉体但不含抗粘剂,以借此有效提升高抗沾粘性抗菌薄膜材料的抗沾粘性、抗菌性及耐穿刺性,从而可应用于各种包装材料中。

具体实施方式

14.借由以下详细说明阐述本发明的实施例。此处参照引用的所有文献,视同通过引用每篇个别文献或专利申请书特定且个别并入参考文献。倘若引用文献对一术语的定义或用法,与此处对该术语的定义不一致或相反,则适用此处对该术语的定义,而不适用该引用文献对该术语的定义。

15.为了解释说明书,将适用以下定义,在适当的情况中,单数名词也包括复数,反之亦然。整个详细说明阐述额外的定义。除非上下文不适当,否则此处所述的“一(a/an)”及“该(the/said)”定义为“一或多”且包括复数型。

16.如前所述,本发明提供一种高抗沾粘性抗菌薄膜组成物、含此的高抗沾粘性抗菌薄膜材料及其制造方法,其于聚乙烯共聚物中添加煅烧贝壳粉体,借此有效提升由高抗沾粘性抗菌薄膜组成物制成的高抗沾粘性抗菌薄膜材料的抗沾粘性及抗菌性,而可应用于各种包装材料中。

17.上述“高抗沾粘性抗菌薄膜组成物”可包含但不限于100重量份的聚乙烯共聚物、3.0重量份至7.0重量份的煅烧贝壳粉体及0.1重量份至0.2重量份的添加剂,但不含抗粘剂。

18.在上述实施例中,聚乙烯共聚物可包含线性低密度聚乙烯(linear low density polyethylene,lldpe)。上述聚乙烯共聚物的密度可例如为0.90g/cm3至0.96g/cm3。在一实施例中,聚乙烯共聚物的熔融指数(melt flow index,mi)2.16可例如是0.03g/10分钟至4.0g/10分钟。值得说明的是,如果使用的聚乙烯共聚物的密度及mi 2.16不符合上述规格,由此所制成的高抗沾粘性抗菌薄膜材料的强度、加工性及热封性较不理想。在一实施例中,上述聚乙烯共聚物可例如为由乙烯与碳原子数大于三的烯烃单体共聚而成的,其中烯烃单体可例如为选自于由丁烯、己烯、辛烯及上述任意组合所组成的族群,具体例可为乙烯-丁烯共聚物、乙烯-丁烯-己烯三元共聚物或乙烯-辛烯共聚物等,如:台塑烯(taisox)型号

3220,本发明不限于此处所举。

19.在上述实施例中,煅烧贝壳粉体可例如是源自于单壳贝壳体及/或双壳贝壳体,其中单壳贝壳体及/或双壳贝壳体的贝类物种并无特别限制,可例如选自于由牡蛎、文蛤、蚬、九孔、孔雀蛤、帆贝、鲍鱼、珍珠贝、蝶贝及扇贝所组成的族群。

20.上述贝类物种的贝肉是世界各地热门的食材之一,但其贝壳无法食用,而成为不易处理的固体废弃物,其中单就牡蛎而言,中国台湾每年平均可产生17万吨的牡蛎壳。这些贝壳容易堆积在公共水域及/或陆地上,从而导致严重的臭味问题,并容易造成细菌孳生,进而影响环境卫生。本发明选用单壳贝壳体及/或双壳贝壳体,其经加工后所得的煅烧贝壳粉体具有抗菌性。

21.前述加工可包含对贝壳进行前处理步骤及煅烧步骤,以制得煅烧贝壳粉体。在上述实施例中,前处理步骤可例如去除贝壳上的残余贝肉,并进行表面清洗及粗破碎,以获得贝壳粉体,上述前处理步骤乃本领域技术人员所熟知,不另赘述。

22.在一些实施例中,进行前处理步骤后,可选择性对贝壳粉体进行碱包覆步骤,以获得碱包覆粉体。在一些实施例中,碱包覆步骤利用钙盐浆料包覆贝壳粉体达2小时至4小时,钙盐浆料包含至少2.5wt.%的钙盐,例如包含重量百分比为2.5%至20.0%的钙盐,且贝壳粉体与钙盐浆料的重量体积比(g/ml)为0.1至1。在一些实施例中,钙盐为氢氧化钙。

23.在一些实施例中,前述煅烧步骤可例如在约900℃至1200℃的温度下对上述贝壳粉体或碱包覆粉体进行,以获得煅烧贝壳粉体。在一些实施例中,煅烧时间可例如为3小时至6小时。在一些实施例中,在煅烧步骤后可选择性进行研磨步骤,使煅烧贝壳粉体的粒径可例如为至多40μm,然以3μm至10μm为较佳,又以5μm至10μm为更佳,以利制造厚度小于或等于40μm的薄膜并维持较理想的光学性质(如:透明度)。

24.在一些实施例中,由上述步骤制得的煅烧贝壳粉体具有核壳结构,核壳结构的核心层为微米级氧化钙粒子,核壳结构的壳层为纳米级至次微米级氧化钙微粒,微米级氧化钙粒子的平均粒径为7μm至500μm,纳米级至次微米级氧化钙微粒的平均粒径为不大于200nm。在一些实施例中,煅烧贝壳粉体的白度为至少60。白度例如为60至88。在一些实施例中,煅烧贝壳粉体的锌含量低于1.67ppm、锰含量低于40ppm且铁含量低于350ppm。在一些实施例中,核壳结构的壳层为不连续层或连续层。在一些实施例中,纳米级至次微米级氧化钙微粒的平均粒径为60nm至150nm。在一些实施例中,煅烧贝壳粉体的比表面积为至少8000cm2/g。

25.添加煅烧贝壳粉体于前述高抗沾粘性抗菌薄膜组成物,可赋予高抗沾粘性抗菌薄膜材料的抗沾粘性,故可排除添加现有的抗粘剂,进而降低现有薄膜材料产品对人体健康的风险。另外,煅烧贝壳粉体的添加还可提升高抗沾粘性抗菌薄膜材料的耐穿刺性及抗菌性。

26.在此说明的是,倘若高抗沾粘性抗菌薄膜组成物中煅烧贝壳粉体的含量低于3.0重量份,所制成的高抗沾粘性抗菌薄膜材料的抗沾粘性、抗菌性及耐穿刺性不理想。倘若高抗沾粘性抗菌薄膜组成物中煅烧贝壳粉体的含量超过7.0重量份,不仅增加制作成本,抗沾粘性、抗菌性及耐穿刺性亦未再有显著的提升,还会有高抗沾粘性抗菌薄膜材料的透明度下降的问题。

27.上述添加剂可例如为安定剂、可塑剂、润滑剂、阻燃剂、着色剂、填充剂、静电防止

剂、抗氧化剂及制酸剂及/或发泡剂,以避免高抗沾粘性抗菌薄膜组成物所制成的高抗沾粘性抗菌薄膜材料受到酸、碱、温度、紫外线及氧气等因素而质变,从而延长高抗沾粘性抗菌薄膜材料的使用寿命。上述添加剂可使用各种现有产品,应为本领域技术人员所熟知,不再赘述。在此说明的是,为兼顾添加剂的功效及制作成本,添加剂的含量为0.1重量份至0.2重量份。

28.在一实施例中,添加剂可例如为抗氧化剂及制酸剂,其中基于添加剂为100wt%,添加剂可包含40wt%至50wt%的抗氧化剂及50wt%至60wt%的制酸剂,其中抗氧化剂的可选自于由受阻酚化合物、亚磷酸脂化合物、硫代物化合物、无机化合物及上述任意组合所组成的族群,具体例可为含有3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯及3-(2,4-二叔丁基)亚磷酸苯酯的抗氧化剂。在上述实施例中,制酸剂可为选自于由硬脂酸钙、硬脂酸锌、氧化锌、水滑石及上述任一组合所组成的族群,具体例可为硬脂酸钙。

29.在一实施例中,上述高抗沾粘性抗菌薄膜组成物可利用现有工艺制得高抗沾粘性抗菌薄膜材料。简言之,首先提供上述高抗沾粘性抗菌薄膜组成物。接着,于室温进行混合工艺达30分钟,并进行造粒工艺,以获得母粒。在上述实施例中,造粒工艺可利用现有方法进行,如利用市售的单螺杆或双螺杆混炼机进行混炼分散。以双螺杆混炼机为例,可在170℃至210℃的加工温度进行造粒工艺,其中螺杆有效长度对螺杆直径的比值(l/d)为26至30,螺杆转速可例如为100rpm至200rpm,且押出量可例如为5kg/h至10kg/h,但本发明不限于此。

30.接着,进行吹膜工艺,以获得高抗沾粘性抗菌薄膜材料,其中高抗沾粘性抗菌薄膜材料的厚度可例如为小于或等于40μm。吹膜工艺的方法本领域技术人员所熟知,故不赘述。

31.上述“抗沾粘性”是指界面间的开口性小的性质,其中开口性可利用分离相粘贴的薄膜的粘着强度评估“单位:克力(gf)”。大体而言,粘着强度小于30克力(gf)即可满足市场对于薄膜材料开口性的需求,而由上述高抗沾粘性抗菌薄膜组成物制得的高抗沾粘性抗菌薄膜材料的开口性可为小于10gf,代表上述高抗沾粘性抗菌薄膜组成物不需添加现有抗粘剂,就可获得抗沾粘性更佳的高抗沾粘性抗菌薄膜材料。

32.上述“抗菌性”表示抑制细菌增殖的能力,可利用cns 15823所述的薄膜密着法所获得的抑菌率评估,“高抗菌性”表示抑菌率大于95.0%。经实验证实,相较于未添加煅烧贝壳粉体的薄膜材料,本发明含有煅烧贝壳粉体的高抗沾粘性抗菌薄膜组成物所制成的高抗沾粘性抗菌薄膜材料,确实可有效抑制大肠杆菌及/或金黄色葡萄球菌等致病菌的生长及/或增殖。

33.特别说明的是,除了兼具高抗沾粘性及抗菌性外,上述高抗沾粘性抗菌薄膜材料还具有耐穿刺性。上述“耐穿刺性”是抵抗外物刺穿的性质,一般用“耐穿刺强度(牛顿,n)”表示。相较于未添加煅烧贝壳粉体的现有薄膜材料,本发明含有煅烧贝壳粉体的高抗沾粘性抗菌薄膜组成物所制成的高抗沾粘性抗菌薄膜材料具有较佳的耐穿刺性。

34.应用本发明的高抗沾粘性抗菌薄膜组成物,其优点在于在聚乙烯共聚物中添加煅烧贝壳粉体,所制成的高抗沾粘性抗菌薄膜材料可兼具高抗沾粘性、高抗菌性及高耐穿刺性,而可应用于包装材料。补充说明的是,本发明的高抗沾粘性抗菌薄膜材料的断裂强度虽略为下降,可能较易被生物分解,有潜力做为环境友善的材料。

35.以下利用数个实施例以说明本发明的应用,然其并非用以限定本发明,本领域技

术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。

36.实施例一、制备煅烧贝壳粉体

37.首先,将废弃蚵壳去除残肉及表面清洗后,利用市售粉碎设备粗粉碎成贝壳粉体(平均粒径约35目)。接着,于1000℃的温度下进行煅烧步骤,以获得煅烧贝壳粉体。然后,进行研磨步骤,使煅烧贝壳粉体的粒径为5μm至10μm。

38.实施例二、制备高抗沾粘性抗菌薄膜材料

39.实施例1

40.在室温下,依照表1,将聚乙烯共聚物、实施例一的煅烧贝壳粉体、制酸剂及抗氧化剂于室温下混合达30分钟。前述聚乙烯共聚物为购自中国台湾塑料工业股份有限公司生产的台塑烯3220。台塑烯3220为乙烯及丁烯的共聚物,其中基于台塑烯3220为100wt%,丁烯含量为8wt%。此聚乙烯共聚物的密度为0.9190g/cm3,且mi 2.16为2.0。上述制酸剂为硬脂酸钙,且抗氧化剂是含有66.7wt%的3-(2,4-二叔丁基)亚磷酸苯酯及33.3wt%的3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯的抗氧化剂(产品名称:chemnox-b201;制造商:恒桥产业股份有限公司,中国台湾)。

41.接着,利用市售的双螺杆混炼机进行造粒工艺,其中造粒工艺的温度为190℃,螺杆有效长度对螺杆直径的比值(l/d)为26至30,螺杆转速为40rpm至50rpm,且押出量为10kg/h至12kg/h。

42.然后,利用市售的吹膜设备以180℃至200℃的加工温度进行吹膜工艺,以获得平均厚度为35μm至40μm的薄膜材料。

43.实施例2至5及比较例1至2

44.实施例2至5及比较例1至2的薄膜材料利用与实施例1的薄膜材料相同的工艺制备,实施例2至3及比较例1至2的聚乙烯共聚物与实施例1相同,不同处在于实施例2至3与比较例1至2的煅烧贝壳粉体的使用量各有不同,且实施例4至5的聚乙烯共聚物为乙烯及己烯的共聚物,其中基于聚乙烯共聚物为100wt%,己烯含量为8wt%。

45.比较例3

46.比较例3的薄膜材料利用与实施例1的薄膜材料相同的工艺制备,其中比较例3的聚乙烯共聚物与实施例1相同,不同处在于比较例3的薄膜材料的成分包含抗粘剂二氧化硅但不包含煅烧贝壳粉体。

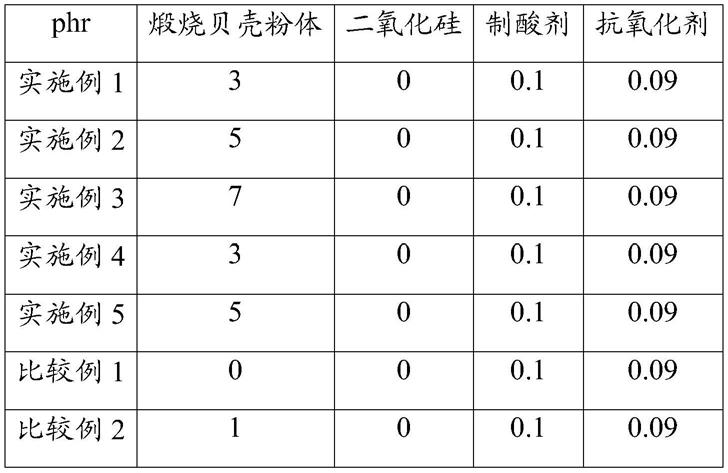

47.[表1]

[0048][0049][0050]

实施例三、评估方式

[0051]

以下对实施例1至5及比较例1至3的薄膜材料进行抗沾粘性、抗菌性、耐穿刺性及断裂强度的评估。

[0052]

1.抗沾粘性

[0053]

抗沾粘性的评估是利用美国材料与试验协会(american society for testing and materials,astm)制定的astm d3354所述的方法测得的粘着强度评估开口性。简言之,此方法借由测试分离两片完全贴合的相同测试薄膜(比较例1至3或实施例1至5的薄膜材料,100cm2)所需的粘着强度来评估开口性,其中粘着强度越大,表示开口性越大,抗沾粘性越差。

[0054]

2.抗菌性

[0055]

薄膜材料的表面的抗菌性的评估是依据cns 15823所述的方法进行。首先,将上述比较例1至3及实施例1至5的薄膜材料裁切成5cm

×

5cm的试片,并利用70体积%的酒精清洗,其中比较例1的薄膜材料共6片试片,且比较例2至3、实施例1至5的薄膜材料则各3片试片。

[0056]

接着,分别自新竹市食品路331号的生物资源保存及研究中心(bioresource collection and research center,bcrc)购入寄存编号分别为bcrc 10451及bcrc 11634的金黄色葡萄球菌(staphylococcus aureus)及大肠杆菌(escherichia coli)的冻干菌,并利用斜面培养基继代2次,以获得活化菌体,其中斜面培养基每公升包含5.0g的肉精、10.0g的蛋白胨、5.0g的氯化钠及15.0g的洋菜粉,且每次继代是于35℃下培养16小时至24小时。

[0057]

然后,利用悬浮培养液(将每公升含有3.0g的肉精、10.0g的蛋白胨、5.0g的氯化钠的培养液稀释至原始体积的500倍)及活化菌体配制成浓度为每毫升约6

×

105个细胞的菌液。然后,将菌液分别接种至上述试片上,再于菌液上方盖上低密度乙烯密着薄膜(4cm

×

4cm)。值得注意的是,盖上密着薄膜时,留意不要让菌液溢出密着薄膜外。然后,计算比较例

1中薄膜材料的6片中3片试片的菌液中的菌数(未经培养),而比较例1的薄膜材料的其他3片、比较例2至3、实施例1至5薄膜材料的3片试片中则需先经35℃的培养24小时后,在进行菌数的计算。接下来,利用式(i)计算抑菌率。

[0058]

r%=[(u

t-u0)-(a

t-u0)]/%

ꢀꢀꢀꢀꢀꢀꢀꢀ(i)[0059]

其中r%表示抑菌率,u0表示比较例1的薄膜材料的试片上未经培养的菌液的菌数的对数,u

t

表示比较例1的薄膜材料的试片上经培养的菌液的菌数的对数,a

t

表示比较例2至3或实施例1至5的薄膜材料的试片上经培养处理的菌液的菌数的对数。

[0060]

3.耐穿刺性

[0061]

耐穿刺性的评估是利用美国材料与试验协会制定的astm f1306的方法进行,简言之,此方法将薄膜材料固定于刺针座上,再于室温下以单一测试速度施加双轴应力于薄膜材料上,直到出现穿孔。上述刺针座具有可感测应力的荷重元,因此可以荷重元在穿刺过程中感受到应力极大值评估耐穿刺性,其中应力极大值越大表示耐穿刺性越小。

[0062]

4.断裂强度

[0063]

断裂强度耐穿刺性的评估是利用拉伸试验机进行。首先,将薄膜材料固定于拉伸试验机上。接着,令拉伸试验机以每分钟1mm至500mm的拉伸速率施加拉力于薄膜材料上,直到薄膜材料断裂。薄膜材料断裂时的拉伸试验机施加的拉力除以薄膜材料的横截面积为薄膜材料的断裂强度,其结果纪录于表2。

[0064]

[表2]

[0065][0066][0067]

如表2所示,含有大于或等于3.0重量份的煅烧贝壳粉体的薄膜材料(实施例1至5)的开口性为小于10gf。相对而言,比较例1的薄膜材料的开口性为42.84gf,是实施例1至5的6至10倍以上。其次,添加二氧化硅作为抗粘剂的薄膜材料(比较例3)的开口性小于含有相

同比例的煅烧贝壳粉体的薄膜材料(比较例2),显示相较于现有抗粘剂,煅烧贝壳粉体可使薄膜材料具有较佳的抗粘性。然而,煅烧贝壳粉体添加量不足的薄膜材料(比较例2)的开口性仍大于10gf,显示煅烧贝壳粉体含量需大于或等于3.0重量份,才具有高抗沾粘性。

[0068]

其次,实施例1至5的薄膜材料含有等于或大于3.0重量份的煅烧贝壳粉体,对金黄色葡萄球菌及大肠杆菌的抗菌性为大于95.0%,但未添加煅烧贝壳粉体的比较例1及3及煅烧贝壳粉体添加量不足的比较例2的薄膜材料的抗菌性为小于60.0%。

[0069]

再者,相较于未添加煅烧贝壳粉体(比较例1及3)及煅烧贝壳粉体添加量不足的薄膜材料(比较例2)的耐穿刺强度,添加足量煅烧贝壳粉体(大于或等于3.0重量份)的薄膜材料(实施例1至5)的耐穿刺强度较大,可大于4.2n,显示本发明的高抗沾粘性抗菌薄膜材料的耐穿刺性较佳。

[0070]

此外,相较于比较例1至2的薄膜材料,实施例1至3含有煅烧贝壳粉体的薄膜材料的断裂强度虽略为下降,但也意味着本发明的高抗沾粘性抗菌薄膜材料可能较易被生物分解,而有潜力做为环境友善的材料。

[0071]

综言之,本发明虽以特定的成分、特定工艺、特定产品或特定的评估方式作为例示,说明高抗沾粘性抗菌薄膜组成物、含其的高抗沾粘性抗菌薄膜材料及其制造方法,本领域技术人员可知,本发明并不限于此,在不脱离本发明的精神和范围内,本发明亦可使用其他的成分、其他的工艺、其他的产品或其他的评估方式进行。

[0072]

虽然本发明已以数个实施例揭露如上,然其并非用以限定本发明,本领域技术人员,在不脱离本发明的精神和范围内,当可作各种的更动与润饰,因此本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1