一种用于3D打印的天然植物纤维及其打印方法

一种用于3d打印的天然植物纤维及其打印方法

技术领域

1.本发明涉及一种经微结构调控后的植物纤维,可直接用于3d打印,属于人工微结构材料、3d打印领域。

背景技术:

2.由于以石油为基础的化学品和材料的滥用,世界正面临严峻的环境和生态问题,这就需要开发绿色环保的可持续材料作为替代。在这方面,纤维素生物质由于其无处不在的丰富性、可再生性和高机械性能而成为一种合适的解决方案。人类对天然纤维素基材料(如纸张,木材,棉等)的应用已有数千年的历史,而且这些材料在当今社会中仍具有相当可观的用途,如林业,造纸业,纺织业等。使用较为坚固的木材制作家具与工业零配件是天然纤维素材料主要的应用途径之一,对木材的应用也几乎贯穿了人类各文明从古至今的发展流程。木材具有价廉而环保的特点,并具有良好的机械强度,满足建筑、工业等领域所需的强度,利用纤维素制备新型的材料具有重大的科学价值和社会意义。

3.然而,天然纤维素材料缺乏可设计性与连续性。传统的木材工业多侧重于减材制造的方式,通过对整块的木材进行切削或雕刻,制造出满足使用需求的复杂外形。因此无法对于整块的结构进行塑形,直接设计外形。一种改进的方式为使用几何结构简单的木质零件拼接或胶粘的方法,来制造出几何结构复杂的组合体。这种方式可以避免单独的减材制造所带来的大量原材料浪费,也为木材的应用提供了更多的途径,但这种方式依旧无法解决木材的各向异性,并且在木质零部件的接合点将成为力学上不牢靠的薄弱点。另外,接合点的胶粘剂会引入甲醛等污染物,危害人体。

4.3d打印可以突破传统材料在设计性与连续性上的限制,使得对复杂外形产品的制备不再费时费力,因此,纤维素3d打印的研究价值与日俱增。以纤维素为主体的3d打印进展目前集中于纳米纤维素的3d打印(如:hakansson k,henriksson i c,cristina d,et al.solidification of 3d printed nanofibril hydrogels into functional 3d cellulose structures[j].advanced materials technologies,2016:1600096),纳米纤维素来自于植物,具有良好的物理与化学性能,但将纳米纤维从植物纤维中抽取出来的制备时间和成本非常高,工艺复杂,限制了天然植物材料在3d打印方向的进展。

[0005]

由于纳米纤维素来源于植物的微米纤维,因此若能使用植物的微米纤维,即植物的细胞(如造纸纤维),来直接作为3d打印的原材料,将极大降低成本,简化工序。但组成植物纤维的天然纤维素没有热塑性,也没有溶剂塑性,因此常用的利用热塑性、溶剂塑性打印的原理和方法都不适用。同时,植物微米纤维间彼此由氢键相连,使其无法分散为可3d打印的状态;微米级的植物纤维彼此间不具备足够的润滑能力,流动性不足,难以挤压出来;且木粉等粉末状天然植物材料之间的接触面积不足,形成的氢键太弱,结合力和强度均不足。

技术实现要素:

[0006]

针对现有技术中存在的缺陷,本发明的目的是提供一种直接使用天然植物纤维进

行3d打印,并保留植物纤维的微米结构的方法。此打印方法得到的成品具有良好的外形保持能力与机械性能。

[0007]

本发明采用的技术方案为:

[0008]

一种用于3d打印的天然植物纤维,该天然植物纤维的表面被溶解液部分溶解,并与所述溶解液一起形成具有流动性的凝胶状物,该凝胶状物直接用于3d打印,打印成型后的制品由微米级植物纤维紧密缠绕构成。

[0009]

进一步地,所述植物纤维为破壁或非破壁的植物细胞。

[0010]

本发明利用上述天然植物纤维进行打印的方法,包括如下步骤:

[0011]

(1)将植物纤维用a处理溶液处理一定时间,部分溶解植物纤维的表面,以提高微米级植物纤维的流动性,得到植物纤维与a处理溶液的混合凝胶状物;

[0012]

(2)利用所述混合凝胶状物直接进行3d打印;

[0013]

(3)将步骤(2)得到的打印成品再用b处理溶液处理一定时间,使得打印成品硬化,保持3d打印所设计的结构;

[0014]

(4)对打印成品清洗去除化学残留物,干燥后即可获得由植物纤维构成的3d打印成品,该成品仅由微米级的植物纤维紧密缠绕构成。

[0015]

进一步地,在步骤(1)中,所述a处理溶液包括碱/尿素混合溶液、naoh强碱溶液、铜氨溶液或者n-甲基吗啉-n-氧化物溶液。

[0016]

进一步地,在步骤(1)中,所述处理一定时间具体为5分钟到72小时。

[0017]

进一步地,在步骤(2)中,使用的3d打印技术为挤出成型技术。

[0018]

进一步地,在步骤(3)中,所述b处理溶液为盐酸溶液、醋酸溶液、硫酸溶液、氢氧化钠溶液或水,或以上溶液任意安全的组合方式。

[0019]

进一步地,在步骤(3)中,所述处理一定时间具体为1分钟到72小时。

[0020]

进一步地,在步骤(4)中,所述干燥方式具体为在空气中自然干燥。

[0021]

进一步地,在步骤(4)中,所述干燥时间为3-4天。

[0022]

本发明通过调节植物微米纤维的微结构,打开天然存在的氢键,使微米纤维分散,新鲜表面暴露,具有流动性,可用于3d打印,并在打印后维持其外形。这意味着天然植物纤维在保留微米级结构与优良性质的同时,可以直接经由3d打印自由地设计外形结构,实现植物材料的全新应用。相比现有技术,本发明的优势在于:

[0023]

(1)所得的3d打印成品仅由植物纤维构成,不含有任何外来物质。

[0024]

(2)整个打印过程中不需要将纤维素纤维破坏至纳米纤维,只进行植物原始纤维的结构调控,就能够可逆地赋予天然纤维流动性,以满足3d打印的要求,并能在3d打印结束后使成品固化,从而保留了植物纤维的性能,同时极大降低了时间与金钱成本,使纤维素3d打印的应用价值大幅提高。

[0025]

(3)本发明以植物纤维为原料(如造纸纤维但不局限于造纸纤维),植物纤维是一种绿色环保材料,其原料的来源十分丰富,使得本发明的3d打印方法可操作性强。

[0026]

(4)本发明为天然植物纤维材料赋予了连续性与可设计性,大大拓宽了对天然材料的应用,打印成品的高机械强度使此发明可应用于设计具有特定外观的部件,作为木材或其他材料的一种价廉替代品。

附图说明

[0027]

图1为实施例1中未处理的原始植物纤维的表面形貌扫描电镜图;

[0028]

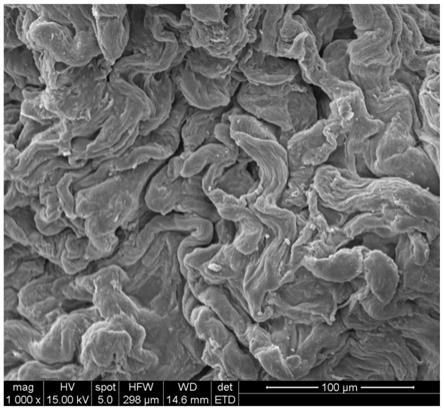

图2为实施例1中3d打印成品的表面形貌扫描电镜图;

[0029]

图3为实施例1中刚经过3d打印后的成品照片图;

[0030]

图4为实施例1中图2成品经过干燥处理的照片图;

[0031]

图5为实施例1中3d打印成品的抗拉强度;

[0032]

图6为实施例1中3d打印成品的抗弯强度。

具体实施方式

[0033]

实施例1:

[0034]

将来源于棉花的纤维素纤维31g与7%naoh,12%尿素水溶液混合,并充分搅拌均匀,所需氢氧化钠尿素水溶液的质量为500g。混合液在-18℃温度下冷冻1小时后取出,恢复至室温,纤维的形态从平直变成扭曲,纤维表面被轻微溶解,露出的新鲜表面被尿素包裹。其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后将成品浸入稀盐酸中10小时,之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,失水过程中,纤维自发缠绕,收缩,将3d打印所设计的座椅的外形保留并加固。其3d打印的成品表面扫描电镜图如图2所示,该成品由微米级的植物纤维构成,相比于如图1所示的植物纤维原始形态,3d打印后的植物纤维弯曲变形并紧密缠绕,形成非常致密的结构。

[0035]

从图3可以看出,本实施例的植物纤维刚经3d打印后呈现半透明的凝胶状态,并且具有一定的体强度,可以承受较高高度带来的压力以及一定程度的悬空。经过清洗干燥后,3d打印成品的外形得以保留(如图4),并具有可观的机械性能,如图5所示,成品的抗拉强度高达55.0mpa,已经超过了常见木材的抗拉强度;成品的抗弯强度如图6所示,其抗弯强度高达70.8mpa。这意味着来源于天然植物材料的3d打印赋予了它可媲美甚至超过天然木材的机械性能。

[0036]

实施例2:

[0037]

将来源于木材的28g纤维素纤维与7%naoh,12%尿素水溶液混合,并充分搅拌均匀,所需水溶液的质量为500g,将所得混合体系在-18℃温度下冷冻处理3小时,纤维形态从平直变成扭曲,纤维表面被轻微溶解,露出的新鲜表面被尿素包裹。其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后将成品浸入稀硫酸中72小时,之后用去离子水清洗,然后将洗净的样品在空气中,室温下干燥3-4天,失水过程中,纤维主动收缩,形成致密的结构,将3d打印所设计的外形保留并加固。

[0038]

实施例3:

[0039]

将来源于麦秆的纤维素纤维20g与7%naoh,12%尿素水溶液混合,并充分搅拌均匀,所需氢氧化钠尿素水溶液的质量为256g。混合液在-15℃温度下冷冻2小时后取出,该过程纤维溶胀和螺旋扭曲,纤维表面被轻微溶解,暴露的新鲜表面被尿素包裹。其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后将成品浸入盐酸中48小时,之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,干燥过程纤维主动收缩,形成致密的结构,将3d打印所设计的外形保留并加固。

[0040]

实施例4:

[0041]

将来源于棉花的纤维素纤维28g与7%naoh,12%尿素水溶液混合,并充分搅拌均匀,所需氢氧化钠尿素水溶液的质量为500g。混合液在-18℃温度下冷冻20min后取出,此时纤维溶胀和螺旋扭曲,纤维表面被轻微溶解,暴露的新鲜表面被尿素包裹。其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后将成品浸入稀硫酸中1小时,之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,此时样品主动收缩,形成致密结构,将3d打印所设计的外形保留并加固。

[0042]

实施例5:

[0043]

将来源于藤本植物的纤维素纤维31g与7%naoh,12%尿素水溶液混合,并充分搅拌均匀,所需水溶液的质量为500g。混合液在-18℃温度下冷冻24小时,此时纤维溶胀和螺旋扭曲,纤维表面被轻微溶解,暴露的新鲜表面被尿素包裹。其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后浸入醋酸溶液中50小时,之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,此时样品主动收缩,形成致密结构,将3d打印所设计的外形保留并加固。

[0044]

实施例6:

[0045]

将来源于棉花的纤维素纤维10g与铜氨溶液混合并充分搅拌均匀,溶液中的cu/nh3摩尔比为0.046/0.36,所需铜氨溶液50ml。将所得混合液于室温下静置处理1小时,然后将已与铜氨溶液反应的固体纤维素纤维取出之后浸入10%naoh溶液中10小时,此时纤维扭曲、缠绕,纤维表面被轻微溶解,其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,干燥时样品主动收缩,形成致密结构,将3d打印所设计的外形保留并加固。

[0046]

实施例7:

[0047]

将来源于棉花的纤维素纤维10g与150ml87%n-甲基吗啉-n-氧化物(nmmo)溶液混合并充分搅拌均匀,在温度120℃下反应两小时,纤维溶胀,纤维表面被轻微溶解,暴露出新鲜表面。其混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后浸入去离子水中70小时,之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,此时样品主动收缩,形成致密结构,将3d打印所设计的外形保留并加固。

[0048]

实施例8:

[0049]

将来源于棉花的纤维素纤维10g与18%naoh强碱溶液混合并充分搅拌均匀,所需强碱溶液30ml。将所得混合液于室温下静置处理20小时,此时纤维溶胀,纤维螺旋状扭曲,纤维之间相互缠绕。静置后的混合液呈现为半透明,具有流动性的凝胶状物。使用此凝胶状物3d打印之后浸入盐酸中1小时,之后用去离子水多次清洗,然后将洗净的样品在空气中,室温下干燥3-4天,干燥时样品主动收缩,形成致密结构,将3d打印所设计的外形保留并加固。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1