一种利用紫色红曲菌发酵高产胞外红曲红色素的方法与流程

1.本发明属于微生物发酵技术领域,具体地,涉及一种利用紫色红曲菌发酵高产胞外红曲红色素的方法。

背景技术:

2.红曲色素是药食两用微生物红曲霉菌(monascus spp.)产生的天然色素,其应用具有悠久的历史。作为食品添加剂,红曲色素广泛应用于食品加工领域;因其具有广泛的生物活性如抗氧化、抗突变、抑菌、降血脂等功能,故在保健产品的开发和医药领域的应用也日益受到重视。红曲色素是一种混合色素,主要由红色素、黄色素和橙色素组成。关于红曲色素的生物合成,一般认为可能的过程是:聚酮合成酶首先催化乙酰coa和丙二酰coa生成己酮生色团,己酮生色团再与脂肪酸合成途径产生的中链脂肪酸通过转酯化反应生成橙色素,橙色素再分别通过加氨反应和还原作用形成红色素和黄色素。

3.现有的技术表明,70~80%左右红曲色素以醇溶性积累于菌丝内(称为胞内色素),仅少量色素(20~30%)再经过氨基化或糖基化生成水溶性而释放至胞外(称为胞外色素),并且现阶段红曲红色素发酵放罐色价均低于900u/ml。要实现红曲红色素的高产,提高红曲霉菌胞外色素的分泌水平已成为发酵技术上的瓶颈,备受研究者的格外关注。目前,除了采用传统的物理诱变育种提高红曲胞外色素分泌水平外,2012年,上海交通大学王志龙团队利用triton x-100显著提升了胞外色素分泌水平;2013年,江南大学许赣荣团队研究了不同表面活性剂对monascus purpureus h1102色素和生物量的影响,得到15g/l triton x-100添加能显著性提高总色价量(304.3u/ml)和胞外/胞内色素比例(1.46);2018年,江南大学张薄博团队利用表面活性剂span-80使得红曲黄色素产量提高27.8倍。上述技术虽然能够提高红曲菌胞外色素的分泌水平,但使用的表面活性剂并非食品添加剂,不符合gb2760-2014国家标准,并且从含有表面活性剂的发酵液中提取色素的食品安全性、回收的技术成本等方面仍需要开展深入的探索和研究,其食品安全性尚未得到权威部门的验证。因此,亟需开发一种绿色安全、高产胞外红曲红色素的发酵方法。

技术实现要素:

4.本发明针对现有技术存在的不足,旨在提供一种利用紫色红曲菌发酵高产胞外红曲红色素的方法,本发明通过在紫色红曲菌液态发酵过程中,添加真菌抑制剂,大幅提高紫色红曲菌胞外红曲红色素的分泌。

5.本发明的首要目的是提供一种利用紫色红曲菌发酵高产胞外红曲红色素的方法。

6.本发明的另一目的在于提供真菌抑制剂在促进紫红曲菌ty02发酵高产胞外红曲红色素的应用。

7.本发明的上述目的是通过以下技术方案实现的:

8.本发明首先提供了一种利用紫色红曲菌发酵高产胞外红曲红色素的方法,包括如下步骤:

9.接种紫色红曲菌种子培养液于液态发酵培养基中发酵;在发酵开始0~60h内添加真菌抑制剂;

10.所述真菌抑制剂在液态发酵培养基中的浓度为0.1~15mg/l。

11.本发明上述方法中,通过在紫色红曲菌液态发酵过程中添加真菌抑制剂,可大幅提高红曲菌细胞膜的通透性,解除底物抑制的同时能够增加细胞内的传质、氧传递系数,提高红曲菌胞外色素分泌的能力,进而有效提高红曲红色素的产量。

12.优选地,所述真菌抑制剂为纳他霉素和/或ε-聚赖氨酸。

13.在此需要说明的是,纳他霉素是一种无臭、无味粉末,低剂量且安全性高的食品防腐剂,是由链霉菌发酵产生的天然抗真菌化合物,符合gb2760-2014国家标准,cns号为17.030。

14.ε-聚赖氨酸是一种淡黄色粉末、略有苦味,低剂量且安全性高的食品防腐剂,是由防线菌发酵产生的天然生物代谢产物,符合gb2760-2014国家标准,cns号为17.037。

15.优选地,所述紫色红曲菌种子培养液以体积比8~10%的接种量接入液态发酵培养基中发酵。

16.优选地,所述液态发酵培养基为包含紫色红曲菌生长所需营养成分的基本发酵培养基。

17.优选地,所述液态发酵培养基含有大米粉20~120g/l,黄豆粉0.5~40g/l,甘氨酸0.1~15g/l,玉米浆粉0.05~20g/l,peg 1~20g/l,硫酸锌0.1~0.5g/l,硫酸镁0.5~1.5g/l,硝酸钠1~6g/l,氯化钴0.1~3g/l,磷酸二氢钾0.5~1.5g/l。

18.优选地,所述液态发酵培养基中的peg为peg-600、peg-800、peg-1000、peg-2000、peg-4000、peg-6000中的一种或几种。

19.更优选地,所述液态发酵培养基含有大米粉80g/l,黄豆粉15g/l,玉米浆粉5g/l,甘氨酸10g/l,peg-600 10g/l,硫酸锌0.1g/l,硫酸镁0.5g/l,硝酸钠2g/l,磷酸二氢钾1g/l,氯化钴0.2g/l。

20.优选地,所述真菌抑制剂的添加时间为发酵开始24~60h内。

21.优选地,,所述真菌抑制剂在液态发酵培养基中的浓度为1~11mg/l。

22.优选地,所述紫色红曲菌为紫红曲菌ty02,所述紫红曲菌ty02于2018年09月03日保藏在中国典型培养物保藏中心,保藏编号:cctcc no:m2018586。

23.优选地,所述发酵为在转速150~200r/min,30~35℃下发酵120~148h。

24.此外,真菌抑制剂在促进紫红曲菌ty02发酵高产胞外红曲红色素的应用也应在本发明的保护范围内。

25.优选地,所述真菌抑制剂为纳他霉素和/或ε-聚赖氨酸。

26.与现有技术相比,本发明的有益效果是:

27.本发明首次在紫色红曲菌液态发酵过程中添加真菌抑制剂,可大幅提高红曲菌胞外色素分泌的能力,进而有效提高红曲红色素的产量,按照本发明的发酵方法获得的红曲红色素的总色价达到462~1639u/ml;胞外红曲红色素色价达到181.89~1240.40u/ml,胞外红曲红色素分泌占比为39.37%~75.68%。

28.本发明的方法操作简单,不增加额外的人工和设备,可直接发酵高产胞外水溶性红曲红色素,最大限度地省略掉进一步将胞内醇溶性色素转变为水溶性胞外红曲红色素的

工艺过程(采用有机溶剂在高碱性条件下进行浸提破壁,促使胞内红曲色素释放出来,然后在过滤后清液中再添加氨基化合物进行修饰方能把胞内醇溶性的色素转化为胞外的水溶性红曲色素),从而大幅度降低了红曲红色素的生产成本与环保处理成本,具有重大的经济效益,适合工业化大规模生产。

具体实施方式

29.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

30.以下实施例所用的紫色红曲菌为本技术人于2018年09月03日保藏在中国典型培养物保藏中心,保藏编号:cctcc no:m2018586,名称为紫红曲菌ty02,英文为monascus purpureus ty02。

31.对照组1

32.以紫色红曲菌为摇瓶菌种,其发酵基本培养基:大米粉80g/l,黄豆粉15g/l,玉米浆粉5g/l,甘氨酸10g/l,peg-600 10g/l,硫酸锌0.1g/l,硫酸镁0.5g/l,硝酸钠2g/l,磷酸二氢钾1g/l,氯化钴0.2g/l,余量为水。

33.处于对数生长期的紫色红曲菌液体种子以体积比8%的接种量接入装有100ml发酵基本培养基的500ml三角瓶中,在转速为180r/min,温度32℃条件下,摇瓶发酵培养148h。

34.实施例1

35.同对照组1,区别在于,在发酵初始时向液态发酵培养基中添加1mg/l的纳他霉素。

36.实施例2

37.同实施例1,区别在于,将纳他霉素换成ε-聚赖氨酸加入。

38.实施例3

39.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为3mg/l。

40.实施例4

41.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为5mg/l。

42.实施例5

43.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为7mg/l。

44.实施例6

45.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为9mg/l。

46.实施例7

47.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为11mg/l。

48.实施例8

49.同实施例6,区别在于,在发酵开始第24h时向液态发酵培养基中添加9mg/l的纳他霉素。

50.实施例9

51.同实施例6,区别在于,在发酵开始第36h时向液态发酵培养基中添加9mg/l的纳他霉素。

52.实施例10

53.同实施例6,区别在于,在发酵开始第48h时向液态发酵培养基中添加9mg/l的纳他

霉素。

54.实施例11

55.同实施例6,区别在于,在发酵开始第60h时向液态发酵培养基中添加9mg/l的纳他霉素。

56.对比例1

57.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为0.05mg/l。

58.对比例2

59.同实施例1,区别在于,纳他霉素在液态发酵培养基中的添加量为20mg/l。

60.对比例3

61.同实施例6,区别在于,在发酵开始第80h时向液态发酵培养基中添加9mg/l的纳他霉素。

62.对比例4

63.同实施例10,区别在于,其发酵基本培养基配方为:大米粉80g/l,黄豆粉15g/l,玉米浆粉5g/l,甘氨酸10g/l,peg-600 10g/l,硫酸锌0.1g/l,硫酸镁0.5g/l,硝酸钠2g/l,磷酸二氢钾1g/l,余量为水。

64.对比例5

65.同实施例10,区别在于,其发酵基本培养基配方为:大米粉80g/l,黄豆粉15g/l,玉米浆粉5g/l,甘氨酸10g/l,硫酸锌0.1g/l,硫酸镁0.5g/l,硝酸钠2g/l,磷酸二氢钾1g/l,氯化钴0.2g/l,余量为水。

66.对比例6

67.同实施例10,区别在于,其发酵基本培养基配方为:大米粉80g/l,黄豆粉15g/l,玉米浆粉5g/l,peg-600 10g/l,硫酸锌0.1g/l,硫酸镁0.5g/l,硝酸钠2g/l,磷酸二氢钾1g/l,氯化钴0.2g/l,余量为水。

68.实验例产物中红曲红色素色价的测定

69.对对照组1,实施例1~11,对比例1~6发酵结束后的发酵液中红曲红色素色价进行测定。

70.1、实验方法

71.色价为色素浓度的一种表示方法,大小等于稀释倍数与稀释后的色素溶液在其吸收峰处对应的od值的乘积,单位为u/ml。

72.用无水乙醇对待测溶液稀释适当倍数(将od值控制在0.2~0.7之间),并以无水乙醇的吸光度为空白对照在200~600nm范围内进行全波长扫描,测定480~520nm之间峰值的od值,检测方法按gb1886.181-2016国家标准执行。

73.红曲红色价=od

505nm

×

总稀释倍数(u/ml)

74.2、测试结果

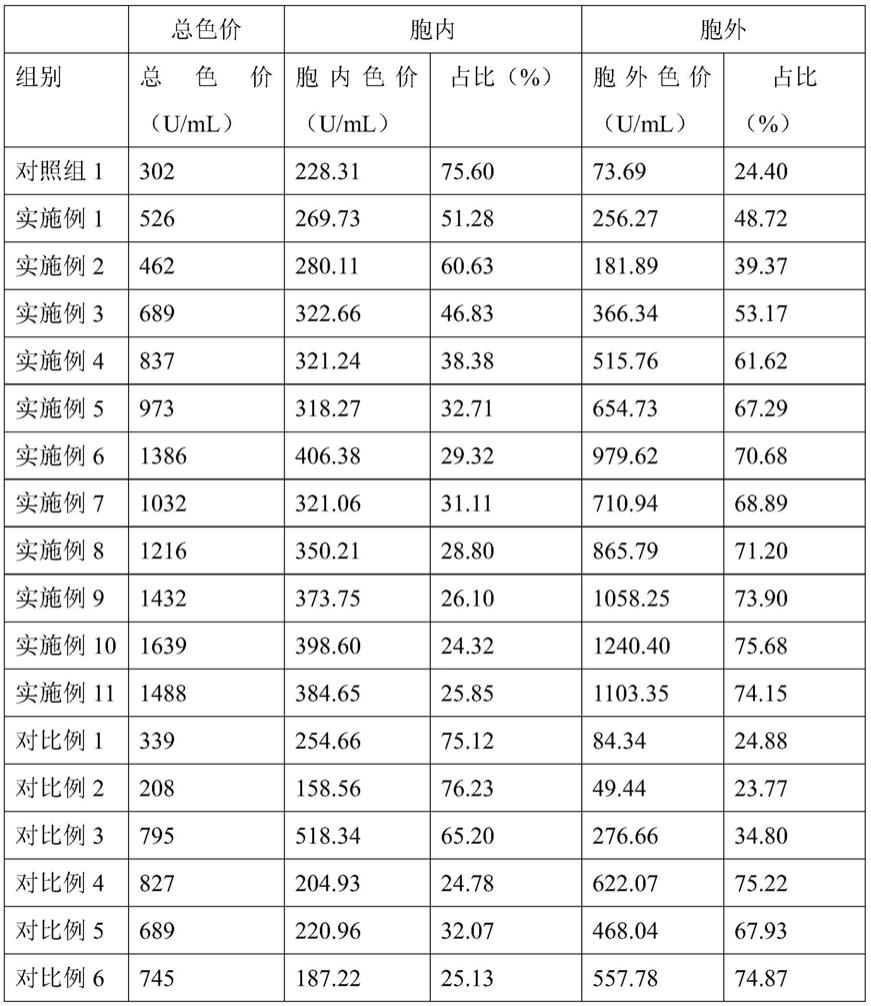

75.胞内红曲红色素色价、胞外红曲红色素色价、总红曲红色素色价分布如表1所示:

76.表1

[0077][0078]

从表1的结果可以看出,按照本发明方法得到的红曲红色素总色价达到462~1639u/ml;胞外红曲红色素色价达到181.89~1240.40u/ml,胞外红曲红色素分泌占比为39.37%~75.68%。

[0079]

而对比例1和2的结果表明,纳他霉素的添加量过少对红曲菌细胞膜的通透性影响轻微,产色变化不显著;添加量过多,会造成红曲菌细胞膜损伤过大,极不利于产色。

[0080]

对比例3添加真菌抑制剂的时间较为滞后,此时菌体细胞壁较厚,会导致真菌抑制剂对红曲菌细胞膜作用程度降低,不利于产色。

[0081]

对比例4/5/6分别为发酵基本培养基中不添加氯化钴、peg-600、甘氨酸,结果显示氯化钴、甘氨酸的添加,会提高红曲菌产红曲色素的产量,甘氨酸的作用优于氯化钴,但两者不会对红曲菌分泌胞内外的红曲色素占比产生影响;peg-600的添加会增加胞外红曲色素的分泌量,有助于提升胞外的红曲色素的占比,进而提高红曲菌产红曲红色素的产量,表明氯化钴、甘氨酸、peg在本发明中的作用至关重要。

[0082]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1