乙醇的连续发酵方法与流程

1.本发明涉及燃料乙醇技术领域,具体涉及一种乙醇的连续发酵方法。

背景技术:

2.燃料乙醇生产工艺按发酵方式不同可分为间歇发酵工艺和连续(包括半连续或全连续,下同)发酵工艺。2020年我国燃料乙醇总产能约600万吨,其中约300万吨采用连续发酵工艺生产,约占总产能50%。国内采用间歇发酵工艺的装置,较多已经实现浓醪发酵,发酵成熟醪乙醇浓度在15%(v/v)以上。但连续发酵工艺中,由于多采用单独糖化和连续发酵工艺,难以实现低残糖、高酒份发酵,发酵成熟醪乙醇浓度普遍在13.0%-13.5%(v/v),个别工厂能够实现14%(v/v)酒份发酵。

技术实现要素:

3.本发明的目的是在不改变连续发酵工艺前提下,针对现有酒精连续发酵工艺成熟醪乙醇浓度低的问题,提供一种新的乙醇的连续发酵方法,该方法采用分散添加糖化酶结合同步糖化发酵工艺,能够有效提高成熟醪乙醇浓度,提高产能,节省水耗和蒸汽消耗。

4.为了实现上述目的,本发明提供一种乙醇的连续发酵方法,该方法包括:对淀粉质原料依次进行粉碎、调浆和液化,得到液化醪;

5.对所述液化醪进行第一换热,得到第一换热后的物料;

6.向第一换热后的物料中加入第一糖化酶,然后进行第二换热,得到第二换热后的物料;

7.向所述第二换热后的物料中加入第二糖化酶,得到待发酵物料,然后进行发酵,得到乙醇;

8.其中,所述第一换热后的物料的温度为35-60℃;第二换热后的物料的温度为27-35℃。

9.优选地,所述第一换热后的物料的温度为40-50℃。

10.采用本发明所述的技术方案能够有效提高连续发酵工艺得到的成熟醪中的乙醇浓度(能达15.5%v/v),提高产能,节省水耗和蒸汽消耗。

附图说明

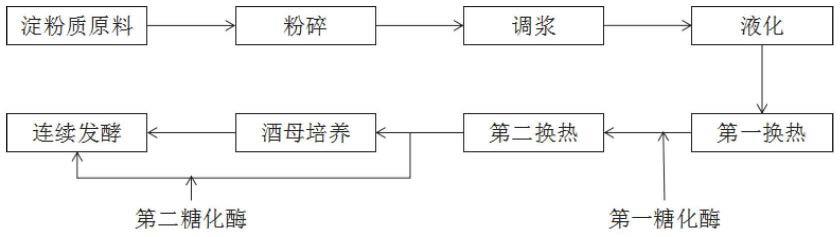

11.图1为本发明实施例1所述的乙醇的连续发酵的流程图;

12.图2为本发明对比例1所述的乙醇的连续发酵的流程图。

具体实施方式

13.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个

新的数值范围,这些数值范围应被视为在本文中具体公开。

14.本发明提供一种乙醇的连续发酵方法,该方法包括:对淀粉质原料依次进行粉碎、调浆和液化,得到液化醪;

15.对所述液化醪进行第一换热,得到第一换热后的物料;

16.向第一换热后的物料中加入第一糖化酶,然后进行第二换热,得到第二换热后的物料;

17.向所述第二换热后的物料中加入第二糖化酶,得到待发酵物料,然后进行发酵,得到乙醇;

18.其中,所述第一换热后的物料的温度为35-60℃;第二换热后的物料的温度为27-35℃。

19.所述淀粉质原料可以为本领域常规的淀粉质原料,优选选自糙米、水稻、玉米和小麦中的至少一种。

20.在本发明中,当所述淀粉质原料含有至少两种原料时,各原料的用量比可以不受特别的限制,本领域技术人员可以根据需要选择。

21.水稻的特性之一是不易保存,极易产生陈化和发霉变质,在一般贮藏条件下储藏0.5-1年就会不可避免地导致谷物的陈化。陈化谷物由于品质,特别是食用品质劣变,导致色、香、味较差而不能被消费者接受,最终滞销压库,或者被压价拍卖或作为饲料粮处理,使储存的水稻资源利用率大幅度下降,造成巨大的经济损失。其他的粮食储备也存在相同的问题急需解决。

22.为了解决该问题,所述糙米、水稻、玉米和小麦分别独立地优选为陈化的糙米、陈化的水稻、陈化的玉米和陈化的小麦。

23.在本发明中,所述粉碎可以为本领域常规的方法,所述粉碎的方式包括:将所述淀粉质原料粉碎,得到粉碎物。其中,所述粉碎可以在粉碎机中进行。

24.在本发明中,所述粉碎的条件可以不受特别的限制,优选地,所述粉碎的条件使得得到的粉碎物中70-95重量%的粉碎物能够通过20目筛。

25.在本发明中,所述调浆的方式可以不受特别的限制,优选地,所述调浆的方式包括:对所述粉碎物进行调浆,得到调浆液。

26.在本发明中,所述调浆的条件可以不受特别的限制,优选地,所述调浆的条件使得得到的调浆液为干物质浓度为28-34重量%的调浆液。

27.在本发明中,所述调浆温度可以为35-95℃,优选为60-70℃或80-90℃。

28.其中,调浆过程中还可包括调节ph的步骤,调节后的ph为3-8,优选为4-6.5。

29.其中,可以通过添加ph调节剂的方式调节ph,所述ph调节剂可以为本领域常规使用的酸或碱,比如可以为盐酸、硫酸、硝酸、氢氧化钾、氢氧化钠、氢氧化钙、氨水和碳酸钠中的至少一种,优选为氨水。

30.在本发明中,所述液化的方法包括:在淀粉酶的存在下,对调浆得到的调浆液进行液化,得到液化醪。

31.应当理解的是,所述淀粉酶可以也可以在调浆过程中添加,也可以在液化之前添加。

32.其中,淀粉酶的添加量可以在较宽的范围内选择,优选地,所述淀粉酶的添加量为

10-40u/g淀粉质原料。

33.优选地,所述液化的温度为75-120℃,更优选为80-105℃;时间为0.5-6h,更优选为1.5-5h。

34.优选地,所述液化醪的ph为3.5-5.5。

35.其中,可以通过添加ph调节剂的方式调节ph,所述ph调节剂可以为本领域常规使用的酸或碱,比如可以为盐酸、硫酸、硝酸、氢氧化钾、氢氧化钠、氢氧化钙、氨水和碳酸钠中的至少一种,优选为氨水。

36.优选地,当所述淀粉质原料包含小麦时,所述液化的方法还包括:向所述调浆液中加入木聚糖酶。

37.优选地,所述木聚糖酶的添加量为1-10u/g小麦。

38.所述液化的方法可以为本领域常规的液化方法,比如可以为喷射液化法或者蒸煮法。

39.优选地,所述喷射液化法的条件包括:喷射温度为90-105℃。

40.具体的,所述喷射液化法比如可以包括将调浆液经喷射器由蒸汽加热至90-105℃,再经承压罐和闪蒸罐,降温至84-94℃,进入液化罐进行液化2.5-4h。

41.优选地,该方法还包括:在喷射液化之前,控制调浆液的温度在40-70℃或80-90℃范围内。

42.具体的,所述蒸煮法比如可以包括在84-94℃条件下对调浆液蒸煮15-60min后,液化2.5-4h。

43.在本发明中,对所述液化醪进行第一换热,得到第一换热后的物料,向第一换热后的物料中加入第一糖化酶,然后进行第二换热,得到第二换热后的物料;向所述第二换热后的物料中加入第二糖化酶,得到待发酵物料。第一换热后的物料中加入第一糖化酶后进行预糖化,也即部分糖化。

44.优选地,所述第一换热后的物料的温度为40-50℃。

45.优选地,所述第二换热后的物料的温度为28-32℃。

46.其中,所述第一换热和第二换热可以在本领域常规的换热器中进行,只要能够使得换热后的物料达到相应的温度即可。第一换热和第二换热分别可以在一个换热器中经过一次换热至目标温度,也可以经过至少两个换热器换热至目标温度。

47.所述第一糖化酶和所述第二糖化酶可以相同或不同,比如可以为购自山东隆科特有限公司的糖化酶(15万u/ml或29万u/ml)。

48.优选地,糖化酶的总添加量为100-250u/g淀粉质原料。糖化酶的总添加量即第一糖化酶的添加量和第二糖化酶的添加量之和。

49.优选地,所述第一糖化酶的添加量为总添加量的30-70%,更优选为30-45%。也即,所述第二糖化酶的添加量为总添加量的30-70%,更优选为55-70%。应当理解的是,此处的添加量以酶活力单位为基准,若第一糖化酶和第二糖化酶种类相同,也可以以重量为基准。

50.优选地,所述发酵的方法包括:向所述待发酵物料中加入酒母醪,并进行发酵,得到乙醇。

51.优选地,所述发酵为全连续发酵或半连续发酵。其中,全连续发酵是指若干发酵罐

串联完成整个发酵过程,物料依次流入每级发酵罐,发酵完全的物料从最末端发酵罐排出;半连续发酵是指前端若干个连续罐串联进行连续发酵,后端若干个罐为独立的间歇罐,物料从连续罐出料后可入任一间歇罐进行后续发酵保证发酵完全。

52.所述发酵可以在本领域常规的发酵系统中进行,比如,当所述发酵为半连续发酵时,发酵系统可以包含至少两条包括至少两个串联连接的连续发酵罐的管线,以及至少4个并联连接的间歇发酵罐。其中,连续发酵罐在间歇发酵罐的上游。本领域技术人员可以根据需要选择合适的发酵罐的数量及其连接方式。

53.在本发明中,酒母醪是指酿酒酵母经培养得到的培养液,作为发酵产乙醇的种子液。所述酵母可以为本领域常规的酵母,比如可以为购自安琪酵母的超级酿酒高活性干酵母和lesaffre公司的法尔凯酿酒高活性干酵母。

54.在本发明中,所述酿酒酵母可以以干粉的形式直接接种于酒母培养基内进行发酵,也可在接种前先进行活化,然后再进行培养。

55.其中,所述酵母干粉中活菌数可以在较宽的范围内选择,优选为2

×

10

10

个/g以上。

56.其中,所述活化的方法可以是本领域常规使用的手段,比如可以将菌种接入活化罐,与水混合活化,得到活化液。也可以根据需要向活化罐中添加碳源,比如液化醪或待发酵物料,对菌种进行活化。其中,活化的ph值可以为4-7,优选为3-6;活化温度可以为30-40℃,优选为32-37℃;时间可以为0.5-2h。

57.所述酒母醪可以通过连续发酵或间歇发酵的方式生产,优选地,所述酒母醪的生产方式包括:向酒母培养基中接种酒母,培养8-16h后,得到的酒母醪中的部分用于发酵,剩余部分进行连续培养,36-72h后结束培养。

58.若是采用间歇发酵的方式生产酒母醪,可以在培养8-16h后结束培养。

59.酒母培养过程中的ph值可以为2-6,优选为3-5;培养温度可以为25-35℃,优选为28-32℃。

60.在本发明中,所述酒母的接种量可以在较宽的范围内进行选择,比如,所述酒母的接种量使得发酵培养基中的酵母数为1

×

108个/ml以上,优选为1-9

×

108个/ml。

61.优选地,所述酒母培养基包含所述第二换热后的物料和/或待发酵物料以及氮源和酸性蛋白酶,更优选地,所述酒母培养基包含第二换热后的物料以及氮源和酸性蛋白酶。在所述优选的情况下,能够进一步提高发酵效果。

62.其中,氮源和酸性蛋白酶的添加不仅用于酒母的培养还用于后续发酵。

63.在本发明,所述氮源可以是本领域常规使用的氮源,优选为尿素。

64.在本发明中,所述酸性蛋白酶可以是本领域常规使用的酸性蛋白酶,优选地,所述酸性蛋白酶的酶活力为5万-20万u/g。所述酸性蛋白酶可以通过商购获得。

65.优选地,所述酒母培养基中,酸性蛋白酶的用量为5-20u/g淀粉质原料。

66.优选地,所述酒母培养基中,氮源的用量为1-2.4mg/g淀粉质原料。

67.此处的淀粉质原料为总的淀粉质原料,包含酒母培养基和发酵培养基对应的淀粉质原料。

68.所述发酵在发酵罐中进行,培养得到的酒母醪可以根据需要接种到装有待发酵物料的发酵罐中,接种量可以在较宽的范围内选择,一般来说,发酵为间歇发酵时,酒母的接种量可以相对较少,比如接种量为5-15体积%;但连续发酵时的接种量则较高,比如可以为

35-60体积%。接种量是酒母醪占发酵液总体积的百分比。

69.在本发明中,所述发酵的条件可以在较宽的范围内选择,优选地,所述发酵的条件包括:温度为25-38℃,ph为2-6,时间为45-78h。

70.在本发明中,还可以对发酵得到的产物进行粗馏和精馏,以得到燃料乙醇。本领域技术人员可以根据需要进行操作,在此不再赘述。

71.在本发明中,酒母培养以及发酵过程中使用的水为本领域常规的水,比如可以为新鲜水、工艺水和中水中的至少一种,本领域技术人员可以根据实际情况选择各种类水的用量。

72.在本发明中,各步骤在常规的设备中进行,本领域技术人员可以根据需要选择。

73.在本发明中,乙醇含量可以通过蒸馏法进行测定。

74.以下将通过实施例对本发明进行详细描述。

75.以下实施例中,酒母为购自安琪酵母股份有限公司的超级酿酒高活性干酵母;

76.淀粉酶为购自杜邦公司的耐高温α-淀粉酶,酶活为14万u/g;

77.木聚糖酶为购自山东隆科特有限公司的木聚糖酶(超耐热),酶活为3万u/ml;

78.糖化酶购自山东隆科特酶制剂有限公司的糖化酶,酶活为29万u/g;

79.酸性蛋白酶购自山东隆科特酶制剂有限公司的酸性蛋白酶,酶活为10万u/g。

80.使用的水包含10重量%新鲜水、30重量%工艺水和60重量%中水。

81.糙米为存储2年的陈稻谷脱壳后的糙米,脱壳率25%,含水量为12重量%;

82.小麦为存储2年的陈小麦,含水量为12重量%;

83.玉米为工厂当季收购,含水量为12重量%。

84.如无特殊说明,以下实施例中涉及的试剂和原料均可商购获得。

85.实施例1

86.本实施例用于说明本发明所述的乙醇的连续发酵方法。

87.参考图1所示的流程图进行操作,具体操作方法如下:

88.(1)粉碎、调浆和液化

89.将糙米原料粉碎,与水和d-淀粉酶在85℃混合搅拌均匀,得到干物质为30重量%的调浆液,调浆液经喷射器由蒸汽加热至102℃,再经承压罐和闪蒸罐,降温至90℃,进入液化罐进行液化3h,得到液化醪。其中,α-淀粉酶的用量为25u/g淀粉质原料。

90.(2)糖化发酵

91.液化醪经第一换热,由90℃降至45℃,得到第一换热后的物料,在换热器后加第一糖化酶,加量为糖化酶总量的45%,加完糖化酶的液化醪再经过第二换热,降低至30℃。降温后的糖化醪一部分经泵送去发酵首罐,一部分经泵送去酒母罐,在去首罐的管线上加第二糖化酶,加量为糖化酶总量的55%。其中,糖化酶的总添加量为210u/g淀粉质原料。

92.酒母罐酒母在酒母培养基中培养12h至成熟后再经泵送去发酵首罐连续接种,酒母连续接种48h清罐。酒母培养基中还添加有尿素和酸性蛋白酶,其中,所述酒母培养基中,尿素的含量为2mg/g淀粉质原料,酸性蛋白酶的添加量为15u/g淀粉质原料。

93.培养得到的酒母醪在发酵工段中进行发酵,发酵工段采用半连续发酵工艺,设有3

×

3个连续发酵罐(a、b、c三条线,每条线3个)及6个间歇发酵罐,连续罐每罐配有循环泵、板式换热器和出料泵,间歇罐配有间歇罐泵和板式换热器。

94.具体的,所述酒母醪进入一级连续罐a1、b1、c1,同时流入糖化醪,接种量50体积%,控制温度为31℃,ph 4.0,12h左右一级连续罐满罐,一级连续罐a1、b1、c1分别泵入二级连续罐a2、b2、c2,控温32℃,二级连续罐满后,二级连续罐a2、b2、c2分别泵入三级连续罐a3、b3、c3,三级罐控温32℃,12h满后汇入一条线,泵入间歇发酵罐(可泵入任一间歇罐)控温31℃。间歇罐培养30h,发酵总时间共66h,发酵结束泵入成熟醪罐暂存。

95.发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

96.实施例2

97.本实施例用于说明本发明所述的乙醇的连续发酵方法。

98.(1)粉碎调浆液化

99.将糙米原料和小麦原料粉碎,与水、木聚糖酶和α-淀粉酶在65℃混合搅拌均匀,经用氨水调ph至5.8,得到干物质为30.6%的调浆液,调浆液经喷射器由蒸汽加热至92℃,再经承压罐和闪蒸罐,降温至90℃,进入液化罐进行液化3h,得到液化醪。其中,α-淀粉酶的用量为25u/g淀粉质原料(所述淀粉质原料为糙米原料和小麦原料之和),木聚糖酶的用量为6u/g小麦。

100.(2)糖化发酵

101.液化醪经第一换热,由90℃降至45℃,得到第一换热后的物料,在换热器后加第一糖化酶,加量为糖化酶总量的30%,加完糖化酶的液化醪再经过第二换热,降低至30℃。降温后的糖化醪一部分经泵送去发酵首罐,一部分经泵送去酒母罐,在去首罐的管线上加第二糖化酶,加量为糖化酶总量的70%。其中,糖化酶的总添加量为210u/g淀粉质原料。

102.酒母罐酒母在酒母培养基中培养12h至成熟后再经泵送去发酵首罐连续接种,酒母连续接种48h清罐。酒母培养基中还添加有尿素和酸性蛋白酶,其中,所述酒母培养基中,尿素的含量为2mg/g淀粉质原料,酸性蛋白酶的添加量为15u/g淀粉质原料。

103.发酵工艺同实施例1。发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

104.实施例3

105.本实施例用于说明本发明所述的乙醇的连续发酵方法。

106.(1)粉碎调浆液化

107.将玉米原料粉碎,与水和d-淀粉酶在65℃混合搅拌均匀,经用氨水调ph至5.8,得到干物质为31.5%的调浆液,调浆液经喷射器由蒸汽加热至92℃,再经承压罐和闪蒸罐,降温至90℃,进入液化罐进行液化3h,得到液化醪。其中,α-淀粉酶的用量为25u/g淀粉质原料。

108.(2)糖化发酵

109.液化醪经第一换热,由90℃降至45℃,得到第一换热后的物料,在换热器后加第一糖化酶,加量为糖化酶总量的55%,加完糖化酶的液化醪再经过第二换热,降低至30℃。降温后的糖化醪一部分经泵送去发酵首罐,一部分经泵送去酒母罐,在去首罐的管线上加第二糖化酶,加量为糖化酶总量的45%。其中,糖化酶的总添加量为210u/g淀粉质原料。

110.酒母罐酒母在酒母培养基中培养12h至成熟后再经泵送去发酵首罐连续接种,酒母连续接种48h清罐。酒母培养基中还添加有尿素和酸性蛋白酶,其中,所述酒母培养基中,尿素的含量为1.5mg/g淀粉质原料,酸性蛋白酶的添加量为15u/g淀粉质原料。

111.发酵工艺同实施例1。发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表l。

112.实施例4

113.本实施例用于说明本发明所述的乙醇的连续发酵方法。

114.(1)粉碎调浆液化

115.将玉米原料粉碎,与水和α-淀粉酶在87℃混合搅拌均匀,经用氨水调ph至5.8,得到干物质为31.5%的调浆液,调浆液液保温1h进入液化罐进行液化2.5h,得到液化醪。其中,α-淀粉酶的用量为25u/g淀粉质原料。

116.(2)糖化发酵

117.液化醪经第一换热,由90℃降至45℃,得到第一换热后的物料,在换热器后加第一糖化酶,加量为糖化酶总量的70%,加完糖化酶的液化醪再经过第二换热,降低至30℃。降温后的糖化醪一部分经泵送去发酵首罐,一部分经泵送去酒母罐,在去首罐的管线上加第二糖化酶,加量为糖化酶总量的30%。其中,糖化酶的总添加量为210u/g淀粉质原料。

118.酒母罐酒母在酒母培养基中培养12h至成熟后再经泵送去发酵首罐连续接种,酒母连续接种48h清罐。酒母培养基中还添加有尿素和酸性蛋白酶,其中,所述酒母培养基中,尿素的含量为1.5mg/g淀粉质原料,酸性蛋白酶的添加量为15u/g淀粉质原料。

119.发酵工艺同实施例1。发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

120.实施例5

121.本实施例用于说明本发明所述的乙醇的连续发酵方法。

122.(1)粉碎调浆液化

123.将玉米原料粉碎,与水和α-淀粉酶在65℃混合搅拌均匀,经用氨水调ph至5.8,得到干物质为31.5%的调浆液,调浆液经喷射器由蒸汽加热至92℃,再经承压罐和闪蒸罐,降温至90℃,进入液化罐进行液化3h,得到液化醪。其中,α-淀粉酶的用量为25u/g淀粉质原料。

124.(2)糖化发酵

125.液化醪经第一换热,由90℃降至45℃,得到第一换热后的物料,在换热器后加第一糖化酶,加量为糖化酶总量的50%,加完糖化酶的液化醪再经过第二换热,降低至30℃。降温后的糖化醪一部分经泵送去发酵首罐,一部分经泵送去酒母罐,在去首罐的管线上加第二糖化酶,加量为糖化酶总量的50%。其中,糖化酶的总添加量为210u/g淀粉质原料。

126.酒母罐酒母在酒母培养基中培养12h至成熟后再经泵送去发酵首罐连续接种,酒母连续接种48h清罐。酒母培养基中还添加有尿素和酸性蛋白酶,其中,所述酒母培养基中,尿素的含量为1.5mg/g淀粉质原料,酸性蛋白酶的添加量为15u/g淀粉质原料。

127.发酵过程为全连续发酵。设有2

×

8台连续发酵罐(a、b两条线,每条线8台),连续罐

每罐配有循环泵、板式换热器和出料泵。培养好的酒母进入一级连续罐a1、b1,同时流入糖化醪,接种量50体积%,控制31℃,ph 4.0,9.5h左右一级发酵罐满罐,一级连续罐a1、b1分别泵入二级连续罐a2、b2,控温32℃,二级连续罐满后,二级连续罐a2、b2分别泵入三级连续罐a3、b3,三级罐控温32℃,三级连续罐满后,以相同工艺流入四级至七级连续罐,四级连续罐至七级连续罐控温31℃。发酵总时间共66.5h,发酵结束泵入成熟醪罐暂存。

128.发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

129.实施例6

130.本实施例用于说明本发明所述的乙醇的连续发酵方法。

131.按照实施例1所述的方法进行操作,不同的是,糖化工艺不同,具体的,第一换热后的物料的温度为60℃。

132.发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

133.对比例1

134.本对比例用于说明参比的乙醇的连续发酵方法。

135.参照图2所示的流程图,按照实施例1所述的方法进行操作,不同的是,糖化工艺不同,具体的,所述糖化的方法包括:液化醪经第一换热,由90℃降至60℃,得到第一换热后的物料,在换热器后向第一换热后的物料中加全部糖化酶,然后进入糖化罐糖化30min,得到的糖化醪再经过第二换热由60℃降低至30℃。降温后的糖化醪一部分经泵送去发酵首罐,一部分经泵送去酒母罐,在去首罐的管线上不加糖化酶。

136.发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

137.对比例2

138.本对比例用于说明参比的乙醇的连续发酵方法。

139.按照实施例2所述的方法进行操作,不同的是,糖化工艺为对比例1所示的糖化工艺。

140.发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

141.对比例3

142.本对比例用于说明参比的乙醇的连续发酵方法。

143.按照实施例3所述的方法进行操作,不同的是,糖化工艺为对比例1所示的糖化工艺。

144.发酵结束后,测定成熟醪的酒度、残总糖、残还原糖、残过滤总糖、残糊精和残淀粉含量,并计算每生产1t乙醇(以99.5体积%计)全厂蒸汽消耗量和配料一次水耗,结果见表1。

145.表1

146.参数实施例1实施例2实施例3实施例4实施例5实施例6对比例1对比例2对比例3干物%3030.631.531.531.5303030.631.5拌料温度℃856565876585856565喷射温度℃1029292-921021029292酒度%v/v15.5015.0215.1014.9514.9915.4314.9114.7614.89全厂蒸汽消耗量t/t乙醇3.593.613.613.643.653.63.753.783.75配料一次水耗t/t乙醇0.60.60.60.60.60.622.62.612.55残总糖g/100ml1.231.662.132.182.141.3222.602.37残还原糖g/100ml0.210.30.270.310.280.230.380.450.32残过滤总糖g/100ml0.841.150.820.860.820.861.481.670.91残糊精g/100ml0.570.760.500.500.490.570.991.10.53残淀粉g/100ml0.350.461.181.191.190.410.470.841.31

147.通过表1的结果可以看出,采用本发明所述的方案能够有效提高连续发酵工艺得到的成熟醪中的乙醇浓度(能达15.5%v/v),降低残糖,提高产能,节省水耗和蒸汽消耗。

148.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1