利用复合酶制剂回收羊毛纤维的方法与流程

1.本发明涉及酶制剂及应用,特别是指利用复合酶制剂回收羊毛纤维的方法。

背景技术:

2.在传统制革工艺流程中,每年都会产生大量的固体废弃物,据报道制革工业所用原料皮很大一部分未被制成成品,大量资源均未得到合理利用就以边角废料等形式变为固体废弃物。在羊皮制革工艺中产生的羊脖和羊腿等边角料作为固废,其中含有较多的毛纤维资源,在实际生产中,含羊毛边角料的处理方法有:一是人工刀剪回收毛纤维,其弊端是人工成本高且效率低;二是委托具有处理固废资质的公司进行处理,其弊端是经济投入高。利用酶法处理羊皮边角料,不仅可以回收羊毛纤维,还可以为制革行业的清洁生产和可持续发展提供技术支持。

3.申请人检索的背景技术包括:

4.申请号为cn200710099422.9的专利文献中公开了一种皮革废弃物的综合利用方法,是以皮革废弃物为主要原料制备改性胶原水解物,并将该改性胶原水解物应用于皮革的生产,该现有技术未对毛纤维的回收及利用进行说明。

5.申请号为cn201711326604.5的专利文献中公开了兔毛皮制革固废的酶学资源化利用方法,介绍了一种利用酶法回收兔毛皮固废中兔毛纤维的方法。采用蛋白酶、脂肪酶、淀粉酶对于兔毛皮固废进行处理并回收兔毛纤维。

6.申请号为cn201710383382.4的专利文献中公开了一种牛皮的酶法脱毛方法,其主要技术思路是利用复合酶进行酶解,酶解后进行脱毛,脱毛效率高的脱毛方法,该现有技术未对毛纤维的回收及利用进行说明。

7.申请人未在现有技术中发现与本技术相同或相近似的文献报道。

技术实现要素:

8.本发明的目的在于提供利用复合酶制剂回收羊毛纤维的方法,能够有效对制革工业中所产生的废弃含羊皮废料中的毛纤维进行回收处理,所回收的毛纤维在国标规定的各项性能指标上要优于现有方法所回收的毛纤维。回收的羊毛可以用于羊毛纺织行业。

9.本发明的整体技术构思是:

10.利用复合酶制剂回收羊毛纤维的方法,包括如下工艺步骤:

11.a、原料预处理:将含羊毛固体废弃物的羊皮边角料浸泡在自来水中,在室温条件下保持12~18小时;

12.b、转鼓脱毛:将预处理后的原料放入转鼓,向转鼓中添加碱性蛋白酶、碱性脂肪酶和na2so3进行酶法脱毛;反应条件为:温度34℃~37℃,转速5~10转/分钟,浴液比为1∶8~12;反应不少于5小时后停止并收集羊毛纤维;

13.碱性蛋白酶与转鼓中的液体质量比=1

‰

~4

‰

,碱性脂肪酶与转鼓中的液体质量比=1

‰

~4

‰

,na2so3与转鼓中的液体质量比=2

‰

~4

‰

,碱性蛋白酶的酶活为19~21万u/

g,碱性脂肪酶的酶活为450~550u/g。

14.申请人需要说明的是,因各原料组分均有现有市售商品,申请人对其具体组成不再赘述。

15.本发明的具体技术特征还有:

16.为便于酶法脱毛的有效进行,充分发挥酶制剂的脱毛效果,优选的技术实现方式是,所述的步骤b中酶法脱毛反应的ph=7~9。

17.酶制剂的技术参数优选采用如下技术实现方式,碱性蛋白酶的反应温度为20℃~60℃,反应ph=8~12;碱性脂肪酶的反应温度为30℃~60℃,反应ph=7~8。

18.本发明所取得的实质性特点和显著的技术进步在于:

19.1、本发明针对含羊毛固废中羊皮废弃边角料的羊毛成分,将碱性蛋白酶及碱性脂肪酶复配制成复合酶制剂,能够有效对羊毛实施有效脱除。

20.2、采用本发明中的复合酶制剂所脱除的羊毛,在短毛率和毛丛强度的技术指标上优于化学法得到的羊毛纤维。所以本发明得到的羊毛纤维相比传统的刀剪法和化学法在纺织应用上更有优势。

具体实施方式

21.以下结合实施例对本发明做进一步描述,但不应理解为对本发明的限定,本发明的保护范围以权利要求记载的内容为准,任何依据说明书所做出的等效技术手段替换,均不脱离本发明的保护范围。

22.实施例1

23.利用复合酶制剂回收羊毛纤维的方法,包括如下工艺步骤:

24.a、原料预处理:将含羊毛固体废弃物的羊皮边角料浸泡在自来水中,在室温条件下保持18小时;

25.b、转鼓脱毛:将预处理后的原料放入转鼓,向转鼓中添加碱性蛋白酶、碱性脂肪酶和na2so3进行酶法脱毛;反应条件为:温度37℃,转速10转/分钟,浴液比为1∶12;反应不少于5小时后停止并收集羊毛纤维;

26.碱性蛋白酶与转鼓中的液体质量比=4

‰

,碱性脂肪酶与转鼓中的液体质量比=4

‰

,na2so3与转鼓中的液体质量比=4

‰

。

27.所述的步骤b中酶法脱毛反应的ph=9。

28.碱性蛋白酶的酶活为19~21万u/g,碱性蛋白酶的反应温度为20℃~60℃,反应ph=8~12;碱性脂肪酶的酶活为450~550u/g,碱性脂肪酶的反应温度为30℃~60℃,反应ph=7~8。

29.实施例2

30.本实施例与实施例1的区别在于:

31.利用复合酶制剂回收羊毛纤维的方法,包括如下工艺步骤:

32.a、原料预处理:将含羊毛固体废弃物的羊皮边角料浸泡在自来水中,在室温条件下保持12小时;

33.b、转鼓脱毛:将预处理后的原料放入转鼓,向转鼓中添加碱性蛋白酶、碱性脂肪酶和na2so3进行酶法脱毛;反应条件为:温度34℃,转速5转/分钟,浴液比为1∶8;反应不少于5

小时后停止并收集羊毛纤维;

34.碱性蛋白酶与转鼓中的液体质量比=1

‰

,碱性脂肪酶与转鼓中的液体质量比=1

‰

,na2so3与转鼓中的液体质量比=2

‰

。

35.所述的步骤b中酶法脱毛反应的ph=7。

36.其余内容与实施例1相同。

37.实施例3

38.本实施例与实施例1的区别在于:

39.利用复合酶制剂回收羊毛纤维的方法,包括如下工艺步骤:

40.a、原料预处理:将含羊毛固体废弃物的羊皮边角料浸泡在自来水中,在室温条件下保持15小时;

41.b、转鼓脱毛:将预处理后的原料放入转鼓,向转鼓中添加碱性蛋白酶、碱性脂肪酶和na2so3进行酶法脱毛;反应条件为:温度35℃,转速8转/分钟,浴液比为1∶10;反应不少于5小时后停止并收集羊毛纤维;

42.碱性蛋白酶与转鼓中的液体质量比=2.5

‰

,碱性脂肪酶与转鼓中的液体质量比=2.5

‰

,na2so3与转鼓中的液体质量比=3

‰

。

43.所述的步骤b中酶法脱毛反应的ph=8。

44.其余内容与实施例1相同。

45.实施例4

46.本实施例与实施例1的区别在于:

47.利用复合酶制剂回收羊毛纤维的方法,包括如下工艺步骤:

48.a、原料预处理:将含羊毛固体废弃物的羊皮边角料浸泡在自来水中,在室温条件下保持13小时;

49.b、转鼓脱毛:将预处理后的原料放入转鼓,向转鼓中添加碱性蛋白酶、碱性脂肪酶和na2so3进行酶法脱毛;反应条件为:温度35℃,转速6转/分钟,浴液比为1∶9;反应不少于5小时后停止并收集羊毛纤维;

50.碱性蛋白酶与转鼓中的液体质量比=2

‰

,碱性脂肪酶与转鼓中的液体质量比=2

‰

,na2so3与转鼓中的液体质量比=2.5

‰

。

51.所述的步骤b中酶法脱毛反应的ph=8。

52.其余内容与实施例1相同。

53.实施例5

54.本实施例与实施例1的区别在于:

55.利用复合酶制剂回收羊毛纤维的方法,包括如下工艺步骤:

56.a、原料预处理:将含羊毛固体废弃物的羊皮边角料浸泡在自来水中,在室温条件下保持17小时;

57.b、转鼓脱毛:将预处理后的原料放入转鼓,向转鼓中添加碱性蛋白酶、碱性脂肪酶和na2so3进行酶法脱毛;反应条件为:温度36℃,转速9转/分钟,浴液比为1∶11;反应不少于5小时后停止并收集羊毛纤维;

58.碱性蛋白酶与转鼓中的液体质量比=3

‰

,碱性脂肪酶与转鼓中的液体质量比=3

‰

,na2so3与转鼓中的液体质量比=3

‰

。

59.所述的步骤b中酶法脱毛反应的ph=9。

60.其余内容与实施例1相同。

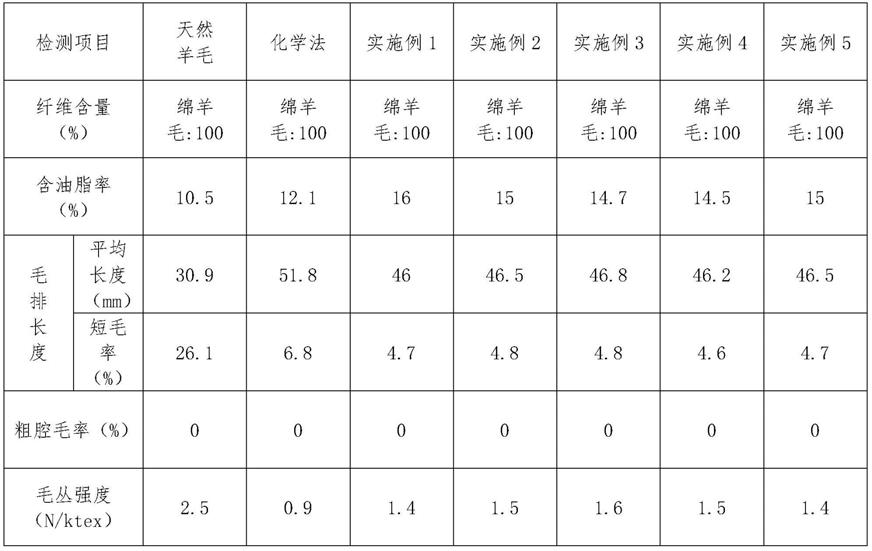

61.为验证本发明的技术效果,申请人对比天然剪毛的毛纤维,化学法收集的羊毛纤维,对实施例1~5中收集的羊毛纤维进行检测,结果如下:

[0062][0063]

检测标准:

[0064]

fz/t01057.3-2007纺织纤维鉴别试验方法第3部分:显微镜法fz/t01057.4-2007纺织纤维鉴别试验方法第4部分:溶解法gb/t6977-2008洗净羊毛乙醇萃取物、灰分、植物性杂质、总碱不溶物含量试验方法

[0065]

gb/t27629-2011毛绒束纤维断裂强度试验方法

[0066]

gb/t19722-2005洗净绵羊毛

[0067]

通过上表可以看出,天然羊毛的毛丛强度最高,但平均长度最短,这对于纺织行业有一定弊端,短毛率高,也不利于纺织。化学法和酶法相比,羊毛的平均长度相差不大,但化学法的短毛率和毛丛强度均不及酶法的羊毛纤维。所以本发明得到的羊毛纤维相比传统的刀剪法和化学法在纺织应用上更有优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1