一种厌氧发酵沼气原位脱碳装置及方法与流程

1.本发明涉及厌氧发酵制取沼气领域,具体涉及一种专用于厌氧发酵沼气过程中原位脱碳装置及方法。

背景技术:

2.利用有机废弃物产生的沼气主要由ch4和co2组成,ch4最高比例在60%左右,co2比例最高达30%以上,产生的沼气通过提纯净化后可用于发电、生物天然气等,生物天然气是农村沼气的升级版。沼气的ch4含量在50%-65%,提纯和净化后的生物天然气中ch4含量超过97%,与常规天然气相当,具有较好应用前景。而厌氧发酵过程中是通过微生物的代谢作用产生ch4,代谢途径主要有乙酸产甲烷菌利用乙酸产生ch4和co2,嗜氢产甲烷菌利用氢气与co2产生ch4;

3.我国有机废弃物原料丰富,如农作物秸秆、畜禽粪便、餐厨垃圾等,利用厌氧发酵技术将这些有机废气为转化为沼气,潜力巨大,而产生的沼气沼液沼渣可进一步被利用,由于沼气成分中ch4最高比例在60%左右,co2比例最高达30%以上;

4.现有的厌氧发酵装置在发酵过程中存在以下几处不足:

5.1、现有的厌氧发酵装置产气效率低,产生的甲烷含量低,并且在厌氧发酵过程中产生较多的二氧化碳气体需排放,不利于碳减排的发展;

6.2、现有的厌氧发酵装置为减少二氧化碳气体的排放,需在厌氧发酵装置上加装脱碳装置对厌氧发酵过程中产生的二氧化碳气体进行处理,加装脱碳装置导致厌氧发酵装置结构复杂,且提高厌氧发酵成本。

7.综上所述,提出一种产出效率高、结构简单,厌氧发酵成本低的厌氧发酵沼气原位脱碳装置及方法用以解决上述问题。

技术实现要素:

8.本发明解决了现有的厌氧发酵装置产气效率低,加装脱碳装置导致结构复杂,增加厌氧发酵成本的问题,进而公开了“一种厌氧发酵沼气原位脱碳装置及方法”。在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

9.本发明的技术方案为:

10.方案一:一种厌氧发酵沼气原位脱碳装置,包括氢气输入管、沼气输出管、发酵装置和沼气测量装置,发酵装置内具有发酵液,氢气输入管的一端穿过发酵装置布置在发酵液液面下方,氢气输入管的另一端与外源氢气建立连接,沼气输出管的一端穿过发酵装置布置在发酵液液面上方,沼气输出管的另一端与沼气测量装置建立连接。

11.本发明与现有技术相比的优点在于:本发明在厌氧发酵装置通入外源氢气,强化嗜氢产甲烷菌产甲烷途径,提高甲烷产量;减少了二氧化碳排放,为碳减排做贡献,与现有

的厌氧发酵装置相比,结构简单,产出沼气含量高,并提出一种简便、高效的沼气脱碳方法,减少了在厌氧发酵装置外附加脱碳装置的成本。

12.作为改进,所述氢气输入管通过第一连接管与外源氢气连通,沼气输出管通过第二连接管与沼气测量装置连通,第一连接管和第二连接管为橡胶软管,提高氢气输入和沼气输出的适应性。

13.作为改进,所述第一连接管上设置有气体流量泵,气体流量泵用于控制外源氢气的流速,控制输入至发酵装置内氢气量。

14.作为改进,所述发酵装置包括发酵容器和上盖,上盖与发酵容器通过螺纹连接,上盖与发酵容器的螺纹连接提高发酵容器内气体的密闭性,防止气体外泄。

15.作为改进,所述上盖包括外壳和橡胶堵塞,橡胶堵塞设置在外壳内,橡胶堵塞上加工有用于氢气输入管和沼气输出管穿入的通孔,基于橡胶堵塞具有较好的密封性能,在氢气输入管和沼气输出管插入时橡胶堵塞可以更好的包裹管壁,避免气体在输入和输出的过程中产生泄漏。

16.方案二:基于方案一的一种厌氧发酵沼气原位脱碳方法,包括以下步骤:

17.步骤一:将发酵原料放置在发酵装置内,使用4%浓度的氢氧化钠对发酵原料浸泡72小时预处理;

18.步骤二:将氢气输入管的一端插入发酵装置内并处于发酵液液面下方,沼气输出管的一端插入发酵装置并处于发酵液液面上方,氢气输入管和沼气输出管的另一端设置在发酵装置外侧;

19.步骤三:将沼气输出管连接至沼气测量装置,通过氢气输入管向发酵装置内通入外源氢气,每天分三次通入,每次通入100ml,供发酵16天,通过沼气测量装置记录每天的沼气产量。

附图说明

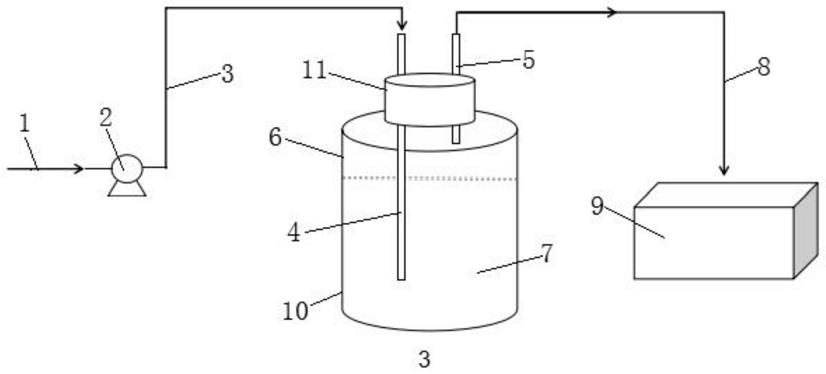

20.图1是一种厌氧发酵沼气原位脱碳装置的整体结构示意图;

21.图2是上盖的结构示意图;

22.图3是一种厌氧发酵沼气原位脱碳装置与现有装置的沼气日产量对比图;

23.图4是一种厌氧发酵沼气原位脱碳装置与现有装置的甲烷含量对比图;

24.图5是一种厌氧发酵沼气原位脱碳装置与现有装置的沼气累积产气量对比图。

25.图中1-外源氢气,2-气体流量泵,3-第一连接管,4-氢气输入管,5-沼气输出管,6-发酵装置,7-发酵液,8-第二连接管,9-沼气测量装置,10-发酵容器,11-上盖,12-外壳,13-橡胶堵塞。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述都是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,避免不必要的混淆本发明的概念。

27.实施例1,结合图1-图5说明本实施例,本实施例的一种厌氧发酵沼气原位脱碳装

置,包括氢气输入管4、沼气输出管5、发酵装置6和沼气测量装置9,氢气输入管4和沼气输出管5穿过发酵装置6布置在发酵装置6内部,氢气输入管4的端部布置在发酵液7液面下方,沼气输出管5的端部布置在发酵液7上方,发酵液7发酵产生沼气,沼气通过沼气输出管5输出至沼气测量装置9内,通过氢气输入管4向发酵装置6内定期定时输入定量的外源氢气1,外源氢气1增强发酵液7中嗜氢产甲烷菌代谢途径,通过附图3-5对比图可以看出,使用本装置的沼气日产量、甲烷含量和沼气累积产气量远远高于现有装置的产出量,发酵液的甲烷产量明显提升,减少二氧化碳气体的排放,有利于碳排放的持续发展。

28.实施例2,结合图1-图5说明本实施例,本实施例的一种厌氧发酵沼气原位脱碳装置,氢气输入管4、沼气输出管5、发酵装置6和沼气测量装置9,发酵装置6包括发酵容器10和上盖11,将发酵原料放置在发酵容器10内的发酵液7内,随后将上盖11通过螺纹旋拧在发酵容器10上,氢气输入管4和沼气输出管5分别通过上盖11上的橡胶堵塞13的通孔伸入至发酵容器10内,氢气输入管4的端部布置在发酵液7液面下方,沼气输出管5的端部布置在发酵液7上方,发酵液7发酵产生沼气,发酵容器10外布置有气体流量泵2,气体流量泵2通过第一连接管3与氢气输入管4连接,外源氢气1通过气体流量泵2输入,依次通过第一连接管3和氢气输入管4输入至发酵液7内,通过气体流量泵2控制外源氢气1的流量,发酵液7产生的沼气依次通过沼气输出管5和第二连接管8输入至沼气测量装置9内,通过沼气测量装置9监测发酵液的沼气产出量,外源氢气1增强发酵液7中嗜氢产甲烷菌代谢途径,通过附图3-5对比图可以看出,使用本装置的沼气日产量、甲烷含量和沼气累积产气量远远高于现有装置的产出量,发酵液的甲烷产量明显提升,减少二氧化碳气体的排放,有利于碳排放的持续发展,第一连接管3和第二连接管8采用橡胶软管制成,橡胶软管具有较好的化学稳定性,与沼气不会发生化学反应且成本低,便于更换,上盖11与发酵容器10的螺纹连接提升发酵容器10内的密闭性,使发酵液7产生的沼气不会产生泄漏,橡胶堵塞13对于氢气输入管4和沼气输出管5的管壁包裹性较好。

29.实施例3,结合实施例1和2的一种厌氧发酵沼气原位脱碳装置说明本实施例,本实施例的一种厌氧发酵沼气原位脱碳方法,包括以下步骤:

30.步骤一:以玉米秸秆用做发酵原料为例,将玉米秸秆放置在发酵装置6内,使用4%浓度的氢氧化钠对发酵原料浸泡72小时预处理形成发酵液7;

31.步骤二:将氢气输入管4的一端插入发酵装置6内并处于发酵液7液面下方,沼气输出管5的一端插入发酵装置6并处于发酵液7液面上方,氢气输入管4和沼气输出管5的另一端设置在发酵装置6外侧;

32.步骤三:将沼气输出管5连接至沼气测量装置9,通过氢气输入管4向发酵装置6内通入外源氢气1,每天分三次通入,每次通入100ml,共发酵16天,通过沼气测量装置9记录每天的沼气产量。具体记录如下:

33.结合附图3可以看出,本技术的装置与未经加氢脱碳的对照组相比,加氢原位脱碳实验组沼气日产量明显提高,最高甲烷日产量达815ml,而对照组的最大日产量最高为410ml,约为对照组的2倍,且加氢后实验组启动较快,在发酵第3天沼气日产量即达到了500ml以上,对照组在第5天达到最大日产量,且远低于实验组,在发酵后期,加氢实验组产气效果仍然较好,在发酵第13天产气量仍超过100ml以上;

34.结合附图4可以看出,从甲烷含量上来看,加氢实验组的甲烷含量最大达69%,未

加入氢气的对照组甲烷含量最大为46%,是对照组的1.5倍,在发酵前3天,甲烷含量差别不大,在发酵后期,加氢实验组甲烷含量仍维持较高水平。

35.结合附图5可以看出,加氢实验组沼气累积产气量远高于对照组,可达5526ml,约为对照组的2倍。

36.由附图3-5所示,一种厌氧发酵沼气原位脱碳装置可以提高甲烷含量和沼气产量。

37.本实施例只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1