一种聚对苯二甲酸乙二酯的制备方法与流程

1.本发明涉及聚酯制备技术领域,具体涉及一种聚对苯二甲酸乙二酯的制备方法。

背景技术:

2.聚酯是由多元醇和多元酸缩聚而得的聚合物总称,主要指聚对苯二甲酸乙二酯(pet),是由对苯二甲酸(pta)和乙二醇(eg)经过酯化而后缩聚生成,又俗称涤纶,涤纶是化纤中产量最大的品种,占据着化纤行业近80%的市场份额,近年来,随着国民经济的发展,社会需求不断增加,国内聚酯生产持续增长,但是随着产能的不断增加,聚酯生产越来越追求产能大、反应速度快的特点,带来聚酯色度b值的增加,一般都达到5以上,造成纤维的发黄,不仅影响纤维的外观,还易造成降解,造成纺丝的生产波动。同时基于纺丝的需要,一般需要控制聚对苯二甲酸乙二酯的特性粘度在适当范围,例如为0.645-0.665dl/g,这里所说的特性粘度是工业上用来表征聚酯分子量的大小,测定特性粘度不仅能正确评价聚酯的质量,而且为制定纺丝的工艺条件提供了重要的依据,特性粘度太低,聚酯分子量小,纺丝过程拉伸困难,甚至不具可纺性,容易出现断头等;粘度太高,拉伸时拉伸应力过大,大分子不好取向,所以特性粘度对纺丝的运转稳定性,长丝的条干均匀性和染色的均匀性均有影响,因此保证特性粘度的稳定,对于提高纺丝的质量有较大的帮助。

3.目前一般技术采用添加调色剂的方式改善聚酯物外观发黄的弊端,但是这种添加调色剂的方式只能在一定程度上进行缓解,无法彻底改善聚酯的b值。尤其是目前对于适宜纺丝例如特性粘度为0.645-0.665dl/g的聚对苯二甲酸乙二酯的生产仍然存在着色度b值过大,昂贵催化剂添加量过多造成生产成本较高的问题。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供一种改进的聚对苯二甲酸乙二酯的制备方法,该方法使得制成的聚对苯二甲酸乙二酯在适于纺丝的基础上还能够明显的改善外观,同时昂贵催化剂的使用量显著降低,节约了生产成本。

5.为达到上述目的,本发明采用的技术方案是:一种聚对苯二甲酸乙二酯的制备方法,所述制备方法包括如下步骤:

6.(1)将对苯二甲酸和乙二醇混合,加入乙二醇锑,进行酯化反应,得到酯化物;

7.(2)向步骤(1)得到的酯化物中加入二氧化锗催化剂溶液和稳定剂,进行缩聚反应,得到聚对苯二甲酸乙二酯;

8.其中,制备的聚对苯二甲酸乙二酯的特性粘度为0.645-0.665dl/g,控制所述乙二醇锑的添加量为所述对苯二甲酸添加量的150-250ppm,且所述二氧化锗催化剂溶液中二氧化锗的添加量为所述对苯二甲酸添加量的12-25ppm。

9.在本发明的一些优选实施方式中,步骤(1)中,所述乙二醇锑的添加量为所述对苯二甲酸添加量的180-220ppm。根据本发明的一个具体方面,步骤(1)中,所述乙二醇锑的添加量为所述对苯二甲酸添加量的200ppm。

10.根据本发明的一些优选方面,步骤(1)中,使所述酯化反应在235-260℃下进行。

11.根据本发明的一些优选方面,步骤(2)中,使所述缩聚反应在279.5-281.0℃下进行。

12.根据本发明的一些优选方面,步骤(2)中,使所述缩聚反应在真空度为35-40pa下进行。

13.根据本发明的一些优选方面,步骤(2)中,所述二氧化锗催化剂溶液通过在100-150℃下将二氧化锗分散在乙二醇中制成。

14.进一步地,控制所述二氧化锗催化剂溶液中二氧化锗的浓度为0.01-0.5%。

15.根据本发明的一些优选方面,步骤(2)中,所述稳定剂为磷酸三甲酯,所述磷酸三甲酯的添加量为所述对苯二甲酸添加量的150-250ppm。

16.根据本发明的一些具体方面,步骤(2)中,所述二氧化锗的晶型为四方晶型、六方晶型或无定形体中的一种或多种晶形。

17.根据本发明的一些优选且具体的方面,所述制备方法的具体实施方式包括:

18.首先将乙二醇加入聚合反应釜中,开启搅拌加入对苯二甲酸,搅拌均匀后加入乙二醇锑,用氮气置换聚合反应釜中空气后加压至0.095-0.105mpa,开始升温进行酯化反应,升温至238-242℃,压力控制在0.3mpa内,当分馏柱温度升至100℃以上时降低压力至常压,控制分馏柱温度在100-105℃,反应温度逐步升至252-258℃,以上不再出水视为酯化反应结束,然后加入2g稳定剂和二氧化锗催化剂溶液,混合,再进入真空系统开始缩聚反应,逐步将反应温度升到279.5-281.0℃,反应釜内真空度逐步减至35-40pa,当产物的特性粘度到0.645-0.665dl/g时结束缩聚反应,制成聚对苯二甲酸乙二酯。

19.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

20.本发明通过在酯化反应时添加价格相对低廉的乙二醇锑作为催化剂,并结合在缩聚反应时使用二氧化锗作为催化剂(具体添加二氧化锗催化剂溶液,二氧化锗的价格为乙二醇锑的40倍以上),不仅使得二氧化锗的添加量得以显著降低,而且还使得生产的聚对苯二甲酸乙二酯的外观尤其是色度b值明显改善,色度b值可以达到1以下,同时生产的聚对苯二甲酸乙二酯还适于稳定纺丝。

具体实施方式

21.以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

22.下述中,如无所述说明,所有的原料来自于商购或者按照本领域常规方法制备而得。

23.乙二醇锑购自广西华远金属化工有限公司,牌号含量56-58%;规格/执行标准g10;二氧化锗购自沪试5n,国药编码:51009860,下述实施例中提及添加的乙二醇锑、二氧化锗均为净含量。

24.下述中采用的二氧化锗催化剂溶液通过在120℃下将二氧化锗分散在乙二醇中制成,浓度为0.1%。

25.实施例1

26.本例提供一种聚对苯二甲酸乙二酯的制备方法,该制备方法包括如下步骤:首先将4.5kg乙二醇(eg)加入聚合反应釜中开启搅拌加入10kg对苯二甲酸(pta),搅拌均匀后加入2g乙二醇锑,用氮气置换聚合反应釜中空气后加压至0.1mpa,开始升温进行酯化反应,升温至240℃,压力控制在0.3mpa内,当分馏柱温度升至100℃以上慢慢降低压力至常压,控制分馏柱温度在100-105℃,反应温度逐步升至255.5℃,酯化反应218min,不再出水,酯化反应结束。

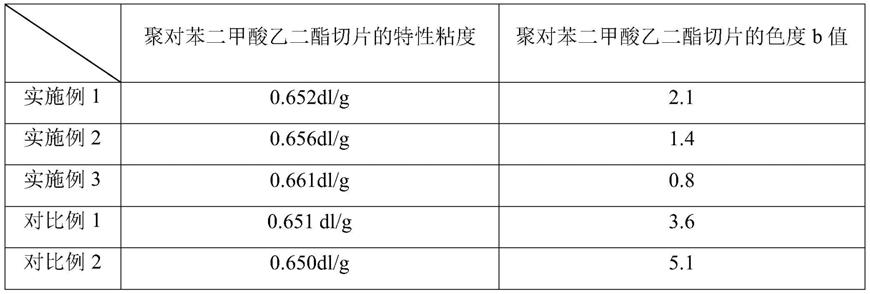

27.向前述反应后的溶液中加入2g稳定剂磷酸三甲酯和含催化剂二氧化锗0.12g的二氧化锗催化剂溶液,混合十分钟,然后进入真空系统开始缩聚反应,逐步将反应温度升到280.5℃,反应釜内真空度逐步减至35pa,当产物的特性粘度到0.65-0.66dl/g时结束缩聚反应,缩聚反应时间为183min,停止加温和关停搅拌,用高纯氮气把反应釜内聚合物压出,经铸条、冷却、切粒得到聚对苯二甲酸乙二酯切片,并测试聚对苯二甲酸乙二酯切片的特性粘度和色度b值,具体结果参见表1所示。

28.实施例2

29.本例提供一种聚对苯二甲酸乙二酯的制备方法,该制备方法包括如下步骤:首先将4.5kg乙二醇(eg)加入聚合反应釜中开启搅拌加入10kg对苯二甲酸(pta),搅拌均匀后加入2g乙二醇锑,用氮气置换聚合反应釜中空气后加压至0.1mpa,开始升温进行酯化反应,升温至240℃,压力控制在0.3mpa内,当分馏柱温度升至100℃以上慢慢降低压力至常压,控制分馏柱温度在100-105℃,反应温度逐步升至255.5℃,酯化反应218min,不再出水,酯化反应结束。

30.向前述反应后的溶液中加入2g稳定剂磷酸三甲酯和含催化剂二氧化锗0.18g的二氧化锗催化剂溶液,混合十分钟,然后进入真空系统开始缩聚反应,逐步将反应温度升到280.1℃,反应釜内真空度逐步减至38pa,当产物的特性粘度到0.65-0.66dl/g时结束缩聚反应,缩聚反应时间为182min,停止加温和关停搅拌,用高纯氮气把反应釜内聚合物压出,经铸条、冷却、切粒得到聚对苯二甲酸乙二酯切片,并测试聚对苯二甲酸乙二酯切片的特性粘度和色度b值,具体结果参见表1所示。

31.实施例3

32.本例提供一种聚对苯二甲酸乙二酯的制备方法,该制备方法包括如下步骤:首先将4.5kg乙二醇(eg)加入聚合反应釜中开启搅拌加入10kg对苯二甲酸(pta),搅拌均匀后加入2g乙二醇锑,用氮气置换聚合反应釜中空气后加压至0.1mpa,开始升温进行酯化反应,升温至240℃,压力控制在0.3mpa内,当分馏柱温度升至100℃以上慢慢降低压力至常压,控制分馏柱温度在100-105℃,反应温度逐步升至255.5℃,酯化反应218min,不再出水,酯化反应结束。

33.向前述反应后的溶液中加入2g稳定剂磷酸三甲酯和含催化剂二氧化锗0.23g的二氧化锗催化剂溶液,混合十分钟,然后进入真空系统开始缩聚反应,逐步将反应温度升到279.7℃,反应釜内真空度逐步减至36pa,当产物的特性粘度到0.65-0.66dl/g时结束缩聚反应,缩聚反应时间为180min,停止加温和关停搅拌,用高纯氮气把反应釜内聚合物压出,经铸条、冷却、切粒得到聚对苯二甲酸乙二酯切片,并测试聚对苯二甲酸乙二酯切片的特性粘度和色度b值,具体结果参见表1所示。

34.对比例1

35.基本同实施例1,其区别在于:酯化反应过程中不加乙二醇锑,具体制备方法包括如下步骤:

36.首先将4.5kg乙二醇(eg)加入聚合反应釜中开启搅拌加入10kg对苯二甲酸(pta),用氮气置换聚合反应釜中空气后加压至0.1mpa,开始升温进行酯化反应,升温至240℃,压力控制在0.3mpa内,当分馏柱温度升至100℃以上慢慢降低压力至常压,控制分馏柱温度在100-105℃,反应温度逐步升至256.2℃,酯化反应214min,不再出水,酯化反应结束。

37.向前述反应后的溶液中加入2g稳定剂磷酸三甲酯和含催化剂二氧化锗0.12g的二氧化锗催化剂溶液,混合十分钟,然后进入真空系统开始缩聚反应,逐步将反应温度升到282.3℃,反应釜内真空度逐步减至32pa,当产物的特性粘度到0.65-0.66dl/g时结束缩聚反应,缩聚反应时间为208min,停止加温和关停搅拌,用高纯氮气把反应釜内聚合物压出,经铸条、冷却、切粒得到聚对苯二甲酸乙二酯切片,并测试聚对苯二甲酸乙二酯切片的特性粘度和色度b值,具体结果参见表1所示。

38.对比例2

39.基本同实施例1,其区别仅在于:缩聚反应过程中不加二氧化锗催化剂溶液,具体制备方法包括如下步骤:

40.首先将4.5kg乙二醇(eg)加入聚合反应釜中开启搅拌加入10kg对苯二甲酸(pta),搅拌均匀后加入2g乙二醇锑,用氮气置换聚合反应釜中空气后加压至0.1mpa,开始升温进行酯化反应,升温至240℃,压力控制在0.3mpa内,当分馏柱温度升至100℃以上慢慢降低压力至常压,控制分馏柱温度在100-105℃,反应温度逐步升至255.5℃,酯化反应218min,不再出水,酯化反应结束。

41.向前述反应后的溶液中加入2g稳定剂磷酸三甲酯,混合十分钟,然后进入真空系统开始缩聚反应,逐步将反应温度升到282.5℃,反应釜内真空度逐步减至35pa,当产物的特性粘度到0.65-0.66dl/g时结束缩聚反应,缩聚反应时间为190min,停止加温和关停搅拌,用高纯氮气把反应釜内聚合物压出,经铸条、冷却、切粒得到聚对苯二甲酸乙二酯切片,并测试聚对苯二甲酸乙二酯切片的特性粘度和色度b值,具体结果参见表1所示。

42.表1

[0043][0044]

聚对苯二甲酸乙二酯切片的特性粘度的测试方法:参照gb/t 14190-2017。

[0045]

聚对苯二甲酸乙二酯切片的色度b值的测试方法:参照gb/t 14190-2017。

[0046]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明

精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1