一种连续提取茶籽油的系统及方法与流程

1.本发明属于农副产品深加工技术领域,尤其涉及一种连续提取茶籽油的系统及方法。

背景技术:

2.油茶籽是山茶科山茶属植物茶树的成熟种子。其制取的茶籽油具有抗氧化能力,能够降血压、降血脂和抑制动脉硬化。茶油中不含芥酸,胆固醇。经测试:茶油中不饱和脂肪酸高达90%以上,油酸达到80~83%,亚油酸达到7~13%,尤其是它所含的丰富的亚麻酸是人体必需而又不能合成的。茶籽油的营养价值能和橄榄油相媲美,甚至更高一些,是一种高级食用油。

3.茶皂素由糖体(亲水基)和皂苷元、有机酸(憎水基)组成,为白色或淡黄色无定形粉末,一种天然的表面活性剂,具有乳化、去污、起泡、增溶、润湿的作用,同时具有杀螨、杀菌、杀虫等生物活性。因此,茶皂素广泛应用于日用化工、农药、医药、食品等领域。

4.传统的茶籽油制取方法包括压榨法、溶剂浸出法。压榨法制取的茶籽油毛油色泽深且浑浊,且榨油后油饼中残油较高;溶剂浸出需要脱溶的过程,加工成本较大,且溶剂的残留为许多消费者所担忧。同时,这两种方法均需要繁杂的后处理精制过程,所需设备多、能耗大,且难以得到高品质的产品。水酶法制取油脂的设备简单,操作安全、能耗低、效率高;所得的毛油质量高、色泽浅;处理条件温和,能生产出脱毒的蛋白产品;废水中bod值与cod值大为下降,污染少,易处理。但目前水酶法制取茶籽油技术尚不成熟,主要表现在生产效率低,茶籽油提取效率较低等方面。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种连续提取茶籽油的系统,以解决现有技术中水酶法制取茶籽油生产效率低、茶籽油提取效率较低的技术问题;另外,本发明还提供了一种连续提取茶籽油的方法。

6.为实现上述目的,本发明的一种连续提取茶籽油的系统所采用的技术方案是:一种连续提取茶籽油的系统,包括:剥壳器,用于对油茶籽剥壳;粉碎机:相对于剥壳器连接设置,用于对剥壳后的油茶籽进行粉碎;存储罐:相对于粉碎机连接设置,用于存储粉碎后的油茶籽;计量器:相对于存储罐连接设置,对粉碎后的油茶籽计量称重;酶解装置:用于对计量称重后的油茶籽进行酶解,酶解装置包括至少两个酶解罐,酶解罐交替使用;离心机:相对于酶解装置连接设置,用于对酶解后混合料进行油水分离。

7.有益效果:本发明的一种连续提取茶籽油的系统设置有酶解装置,酶解装置包括至少两个酶解罐,酶解罐能够交替使用,从而保证了酶解过程的连续性,使水酶法制取茶籽

油具有较高的生产效率。

8.进一步的,所述酶解装置包括固定盘和相对转动设置在固定盘上方的转动盘,固定盘内部设置有容纳腔,在固定盘上表面开设有与容纳腔连通的环形槽,固定盘的下部开设有与容纳腔连通的出口;所述转动盘上表面设置有放置酶解罐的凹槽,转动盘对应酶解罐开设有通道,通道的上端与酶解罐的出口连接,通道的下端与环形槽连通;所述酶解装置包括驱动装置,所述驱动装置与转动盘通过传动组件传动连接。

9.有益效果:转动盘通过驱动装置与传动组件的设置能够实现相对于固定盘的转动,转动盘包括放置酶解罐的凹槽,通过转动盘相对固定盘的转动,从而使酶解罐的开口与计量器的出口对应,方便实现酶解罐在盛装计量器中的粉碎后的茶籽仁时替换。

10.进一步的,所述固定盘中部开设有上下贯穿的通孔,传动组件包括通孔中穿设的与转动盘相对固定的传动轴,传动轴的下部固定有第一传动齿轮,所述驱动装置的输出轴上设置有第二传动齿轮,第一传动齿轮与第二传动齿轮啮合传动。

11.有益效果:传动组件结构设置简单。

12.进一步的,所述固定盘的上表面开设有开口朝上的第一环形凹槽,所述转动盘的下表面开设有开口朝下的第二环形凹槽,第一环形凹槽与第二环形凹槽上下对应设置形成环形轨道,环形轨道中设置有滚珠。

13.有益效果:减小了转动盘与固定盘之间的摩擦力,方便实现转动盘相对于固定盘的转动。

14.进一步的,所述转动盘开设有上下贯通的第一定位孔,第一定位孔与酶解罐对应设置,所述固定盘上开设有第二定位孔,还包括定位件,定位件依次穿过第一定位孔和第二定位孔以实现转动盘的定位。

15.有益效果:通过定位件与第一定位孔和第二定位孔能够使转动盘相对于固定盘固定在某一位置。

16.所述酶解罐的内部设置有内罐,酶解罐的内壁与内罐的外壁之间形成容纳空间,容纳空间中设置有加热电阻。

17.有益效果:方便通过加热电阻对酶解罐进行加热。

18.进一步的,所述酶解罐包括搅拌机构,搅拌机构包括驱动电机和与驱动电机传动连接的搅拌轴,搅拌轴沿上下方向延伸设置且伸入内罐中,搅拌轴上设置有螺旋设置的搅拌叶片。

19.有益效果:通过搅拌机构能够方便实现对酶解罐内部粉碎后的油茶籽进行搅拌,促进酶解罐中的酶解反应。

20.进一步的,所述酶解罐顶部设置有盛装酶的第一容纳筒、盛装水的第二容纳筒、盛装碱性溶液的第三容纳筒,酶解罐的顶部开设有进口。

21.有益效果:方便在酶解罐中添加酶、水,调节酶解罐的ph等。

22.在酶解装置与离心机之间设置有旋振筛和与旋振筛连接的第一板框过滤器,所述旋振筛与酶解装置连接设置,所述第一板框过滤器与离心机连接设置。

23.有益效果:在离心机进行油水分离前对酶解混合料进行过滤,避免酶解罐中的杂质对油水分离造成影响。

24.一种连续提取茶籽油的方法,包括:

s1:剥壳;对清理后的油茶籽通过剥壳器进行剥壳形成油茶籽仁;s2:粉碎;将油茶籽仁通过粉碎机进行粉碎,将粉碎后的油茶籽仁存储在存储罐中;s3:计量;将存储罐中的油茶籽仁进入计量器,精准计量,为后续酶解反应添加物料提供依据;s4:酶解;将称量的一定质量的粉碎后油茶籽仁输送至酶解罐中,往酶解罐中添加水,添加的水质量为酶解罐中的油茶籽的2-5倍,调整混合物温度至40-50℃,调节酶解罐中的ph至7-9;添加油茶籽碎料质量1%的混合酶,低速搅拌,反应3-4小时后,升温至70-90℃灭酶,得到酶解混合料;s5:初分;经酶解完全的混合料泵送至旋振筛进行初次分离,将物料分离成油茶籽渣和油水混合液;s6:离心分离;将过滤后的茶籽油转移至澄油罐中进行初次油水分离,得到的上清液经换热器升温至90℃,泵入离心机进行油水分离,进一步降低油茶籽油中的水分和杂质含量,分离出来的酶解液中含有茶皂素;s7:精过滤;离心分离后的油茶籽油用板框过滤器进行精过滤;s8:干燥;精过滤后的茶籽油经板式换热器加热至95-115℃后泵入连续真空干燥器中,干燥器中真空度为-85 kpa至-95kpa,得到成品茶籽油。

25.有益效果:本发明的一种连续提取茶籽油的方法,与传统制油工艺及常规间歇酶法制油工艺相比,工艺简单、生产连续、出油率高、无污染物排放,适合大型工业化生产。其在能源、环境保护和安全卫生、油料综合利用等方面具有显著优势。减少了设备投资和对环境的污染,提高了工艺的操作安全性和经济性。

附图说明

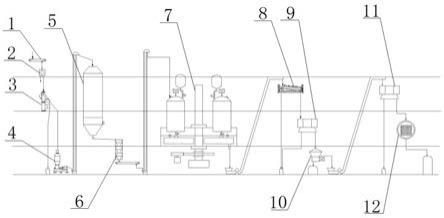

26.图1是本发明的一种连续提取茶籽油的系统的结构示意图;图2是图1中一种连续提取茶籽油的系统的酶解装置的结构示意图;图3是图2中酶解装置中的酶解罐的剖视图。

27.附图标记:1-刮板输送机;2-磁选器;3-剥壳器;4-粉碎机;5-存储罐;6-计量器;7-酶解装置;8-旋振筛;9-第一板框过滤器;10-蝶式离心机;11-第二板框过滤器;12-真空干燥器;13-固定盘;14-转动盘;15-容纳腔;16-环形槽;17-传动轴;18-第一传动齿轮;19-第二传动齿轮;20-伺服电机;21-滚珠;22-出口;23-第一定位孔;24-第二定位孔;25-通道;26-酶解罐;27-进口;28-第二容纳筒;29-第一容纳筒;30-第三容纳筒;31-驱动电机;32-搅拌轴;33-搅拌叶片;34-加热电阻。

具体实施方式

28.下面结合附图及具体实施方式对本发明的一种连续提取茶籽油的系统及方法作进一步详细描述:如图1所示,本发明的一种连续提取茶籽油的系统包括刮板输送机1,刮板输送机1的一端设置在料仓出口处,通过刮板输送机1将从料仓出口排出的油茶籽进行运输,刮板输送机1的另一端设置在磁选器2的进料口,经过刮板输送机1输送的油茶籽将进入到磁选器2

进行磁选筛选;磁选器2的出料口与剥壳器3的进料口通过输送设备连接,从而经过磁选器2筛选后的油茶籽将进入剥壳器3进行剥壳形成油茶籽仁,并将剥下的油茶籽粕通过收集箱进行收集,该输送设备为输料管和与输料管连接的输送泵;剥壳器3的出料口通过输送设备连接有粉碎机4,本实施例中,粉碎机4为锤片式粉碎机。粉碎机4用来将油茶籽仁进行粉碎,粉碎粒度越小越有利于酶解取油,本实施例中,粉碎机4将油茶籽仁粉碎成 20-60目大小的颗粒。

29.粉碎机4的出料口处设置有提升机,以将粉碎后的油茶籽仁进行提升,提升机的出料口处设置有存储罐5,存储罐5用来对粉碎后的油茶籽仁进行存储。存储罐5的出料口处通过输送设备连接有计量器6,此处的输送设备为输送管和与输送管连接的泵体,计量器6用来对存储罐5中的粉碎后的油茶籽仁计量称重,通过计量器6的精准计量,为后续酶解反应添加物料提供依据。

30.计量器6的出料口处设置有刮板输送机,刮板输送机的一端设置在计量器66的出料口处,刮板输送机的另一端设置有提升机,提升机用来对计量后的油茶籽仁进行提升,提升机的出料口处设置有酶解装置7,酶解装置7包括至少两个酶解罐26,经过提升机提升的油茶籽仁将进入酶解罐26中,在酶解罐26中根据加入的油茶籽添加一定比例的物料进行酶解,本实施例中,酶解罐26设置有四个,四个酶解罐26交替使用,实现了酶解反应的连续性,在酶解装置7的酶解罐26中最终得到酶解混合料。

31.酶解装置7的出料口通过输送设备连接有旋振筛8,输送设备包括输送管和与输送管连接的输送泵,方便将酶解装置7中的酶解混合料泵送至旋振筛8进行初分离,初分离将物料分离成茶籽渣和油水混合液。旋振筛8的出料口通过输送设备连接有第一板框过滤器9,第一板框过滤器9用来过滤油水混合液中的少量残渣。

32.第一板框过滤器的出料口通过输送设备连接有澄油罐(图中未显示),在澄油罐中进行初次油水分离,得到茶籽油上清液(即茶籽油)和油水混合液,澄油罐的出料口与蝶式离心机10通过输送设备连接,此处的输送设备包括输送管和与输送管连接的输送泵,澄油罐剩下的油水混合液被泵送至蝶式离心机10进行油水分离,从而进一步降低茶籽油中的水分和杂质含量。分离得到酶解液和茶籽油;其中酶解液中含有丰富的茶皂素,可作为洗护用品原料进行深加工。

33.蝶式离心机10的出料口与第二板框过滤器11通过输送设备连接,第二板框过滤器11用来将离心分离后的茶籽油进行精过滤,从而进一步降低茶籽油中杂质含量。第二板框过滤器11的输料口与板式换热器通过输送设备连接,在板式换热器中对茶籽油进行加热;板式换热器的出料口与真空干燥器12通过输送设备连接,在真空干燥器12中对加热后的茶籽油进行干燥处理,将茶籽油中的水分降低至国标以下,真空干燥器12中的真空度为-85kpa至-95kpa。

34.如图2所示,酶解装置7包括固定盘13和相对转动设置在固定盘13上的转动盘14,固定盘13内部设置有容纳腔15,在固定盘13的上表面开设有与容纳腔15连通设置的环形槽16,本实施例中,容纳腔15为环形腔室,固定盘13的中部开设有上下贯穿的通孔,固定盘13的下部开设有与容纳腔15连通的出口22。

35.转动盘14上表面设置有放置酶解罐26的凹槽,本实施例中,酶解罐26设置有四个,凹槽也对应设置有四个,且四个凹槽在转动盘14的上表面沿周向均布设置。转动盘14对应

酶解罐26开设有通道25,也即,每个酶解罐26对应设置一个通道25,通道25的上端与酶解罐26的出口密封连接,通道25的下端与环形槽16的开口连通,并且,为了避免从通道25中流出的酶解混合料进入转动盘14与固定盘13之间的缝隙,本实施例中,固定盘13在环形槽16的槽口设置有内环形密封圈和外环形密封圈,其中,内环形密封圈设置在固定盘13环形槽口的内侧,外环形密封圈设置在固定盘13环形槽口的外侧,从而当转动盘14相对于固定盘13转动时,转动盘14与固定盘13在环形槽口处保持滑动密封配合。

36.酶解装置7包括驱动装置,驱动装置与转动盘14通过传动组件传动连接,本实施例中,驱动装置为伺服电机20。传动组件包括固定盘13通孔中穿设的传动轴17,传动轴17沿上下方向延伸设置,传动轴17与通孔之间设置有间隙,从而在驱动装置驱动传动轴17转动时,使固定盘13保持固定。传动轴17与转动盘14相对固定,从而在传动轴17转动时能够带动转动盘14旋转。传动轴17的下部固定有第一传动齿轮18,伺服电机20的输出轴上设置有第二传动齿轮19,第一传动齿轮18与第二传动齿轮19啮合传动。

37.为了减小转动盘14与固定盘13之间的摩擦力,本实施例中,固定盘13的上表面开设有开口朝上的第一环形凹槽,转动盘14的下表面开设有开口朝下的第二环形凹槽,第一环形凹槽与第二环形凹槽上下对应设置形成环形轨道,环形轨道中设置有滚珠21。

38.为了方便转动盘14相对于固定盘13定位,转动盘14上开设有上下贯通的第一定位孔23,本实施例中,第一定位孔23设置有四个,且第一定位孔23与酶解罐26对应设置,固定盘13上开设有第二定位孔24,且第二定位孔24开设有一个,还包括定位件,本实施例中,定位件为定位销钉,定位销钉依穿过第一定位孔23和第二定位孔24以实现转动盘14相对于固定盘13的定位。

39.本实施例中,作为驱动装置的伺服电机20与控制器控制连接,控制器控制伺服电机20的转动圈数,从而控制转动盘14的转动角度,从而使酶解装置7的酶解罐26能够正好对准提升机的出料口,从而方便提升机将油茶籽仁输送至酶解罐26中,此时,酶解罐26对应的第一定位孔23与第二定位孔24对准,方便定位销钉穿过第一定位孔23和第二定位孔24实现转动盘14相对固定盘13的定位。当其中一个酶解罐26盛装有一定量的油茶籽仁后,拆除定位销钉,控制器控制伺服电机20工作,使转动盘14旋转一定角度,使另一酶解罐26位于提升机出料口下方。

40.当酶解罐26中的酶解完全后,酶解罐26中的酶解混合料将通过酶解罐26的出料口经过转动盘14的通道25进入固定盘13的容纳腔15,本实施例中,固定盘13的容纳腔15大于酶解罐26的体积。从而通过容纳腔15的出料口将酶解混合料排出酶解装置7。

41.为了方便酶解罐26中酶解条件的控制,本实施例中,如图3所示,酶解罐26的内部设置有内罐,酶解罐26的内壁与内罐的外壁之间形成容纳空间,容纳空间中设置有加热电阻34,通过加热电阻34对酶解罐26内罐进行加热,以保证内罐中的酶解反应处于合适的温度,内罐中设置有温度传感器(图中未显示),温度传感器与控制器控制连接,加热电阻34与控制器控制连接,从而方便调节酶解罐26中的温度。

42.酶解罐26包括搅拌机构,搅拌机构包括驱动电机31和与驱动电机31传动连接的搅拌轴32,搅拌轴32沿上下方向延伸设置且伸入内罐中,搅拌轴32上设置有螺旋设置的搅拌叶片33,通过搅拌机构能够对酶解罐26内罐中的油茶籽仁与添加物料进行充分搅拌,从而使酶解反应更加快速彻底。

43.为了方便向酶解罐26中添加反应物料,本实施例中,酶解罐26顶部设置有第一容纳筒29,第一容纳筒29中盛装有反应酶,第一容纳筒29与酶解罐26之间设置有第一阀门,本实施例中,反应酶包括纤维素酶、果胶酶、淀粉酶、蛋白酶等形成的混合酶,混合酶作用于油料,使油脂易于从油料固体中释放出来,利用非油成分(蛋白和碳水化合物)对油和水的亲和力差异,同时利用油水比重不同而将油和非油成分分离。酶解罐26的顶部设置有第二容纳筒28,第二容纳筒28中盛装有水,第二容纳筒28与酶解罐26之间设置有第二阀门;酶解罐26的顶部设置有第三容纳筒30,第三容纳筒30中盛装有碱性溶液,从而通过向酶解罐26中添加碱性溶液调节酶解罐26中的ph值,第三容纳筒30与酶解罐26之间设置有第三阀门。酶解罐26的顶部开设有进口27,从而方便粉碎后的油茶籽仁通过进口27进入酶解罐26中。

44.一种连续提取茶籽油的方法,包括以下步骤:s1:剥壳;对清理后的油茶籽通过剥壳器3进行剥壳形成油茶籽仁,使油茶籽仁中含壳≤5%,得到油茶籽仁;在剥壳前先对油茶籽进行清理,油茶籽首先需要经过晾晒,经过晾晒处理后的油茶籽进入车间输送设备,本实施例中,车间输送设备为刮板输送机1,通过刮板输送机1将油茶籽输送至磁选器2,在磁选器2中对油茶籽进行筛选清理,然后通过磁选器2与剥壳器3之间的输送设备将清理后的油茶籽输送至剥壳器3剥壳处理;s2:粉碎;将油茶籽仁通过粉碎机4进行粉碎,将粉碎后的油茶籽仁存储在存储罐5中,粉碎粒度越小越有利于酶解取油,为了更有利于大型工业化连续生产,将油茶籽仁粉碎成20-60目大小的颗粒;s3:计量;将存储罐5中的油茶籽仁进入计量器6,精准计量,为后续酶解反应添加物料提供依据;s4:酶解;将称量的一定质量的粉碎后油茶籽仁输送至酶解罐26中,往酶解罐26中添加水,添加的水质量为酶解罐26中的油茶籽重量的2-5倍,调整混合物温度至40-50℃,调节酶解罐26中的ph值至7-9;添加油茶籽碎料质量1%的混合酶,低速搅拌,反应3-4小时后,升温至70-90℃灭酶,得到酶解混合料;s5:初分;经酶解完全的混合料泵送至旋振筛8进行初次分离,将物料分离成油茶籽渣和油水混合液;经过旋振筛8初分后的油水混合液经过第一板框过滤器9的过滤,将油水混合液中的少量残渣过滤掉;s6:离心分离;过滤后的茶籽油中含有大量酶解液,将过滤后的茶籽油转移至澄油罐中进行初次油水分离,得到的上清液经换热器升温至90℃,剩下的油水混合液泵入离心机进行油水分离,进一步降低油茶籽油中的水分和杂质含量,分离出来的酶解液中含有茶皂素,可作为洗护用品原料进行深加工;s7:精过滤;离心分离后的油茶籽油用第二板框过滤器11进行精过滤,进一步降低茶籽油中的杂质;s8:干燥;精过滤后的茶籽油经板式换热器加热至95-115℃后泵入连续真空干燥器12中,干燥器中真空度为-85 kpa至-95kpa,将油中的水分降低至国标以下,干燥后的茶籽油经板式换热器降温至40-60℃,然后进入袋式过滤机进行抛光过滤,得到成品茶籽油。

45.本发明的一种连续提取茶籽油的方法,与传统制油工艺及常规间歇酶法制油工艺

相比,工艺简单、生产连续、出油率高、无污染物排放,适合大型工业化生产。其在能源、环境保护和安全卫生、油料综合利用等方面具有显著优势。减少了设备投资和对环境的污染,提高了工艺的操作安全性和经济性。

46.上述实施例中,所述转动盘上表面设置有放置酶解罐的凹槽;其他实施例中,所述转动盘上表面还可以不设置凹槽。

47.上述实施例中,所述固定盘的上表面开设有开口朝上的第一环形凹槽,所述转动盘的下表面开设有开口朝下的第二环形凹槽,第一环形凹槽与第二环形凹槽上下对应设置形成环形轨道,环形轨道中设置有滚珠;其他实施例中,第一环形凹槽与第二环形凹槽还可以不设置。

48.上述实施例中,所述转动盘开设有上下贯通的第一定位孔,第一定位孔与酶解罐对应设置,所述固定盘上开设有第二定位孔;其他实施例中,第一定位孔与第二定位孔还可以不设置。

49.上述实施例中,所述酶解罐的内部设置有内罐,酶解罐的内壁与内罐的外壁之间形成容纳空间,容纳空间中设置有加热电阻;其他实施例中,加热电阻还可以不设置,此时在酶解罐的外壁固定设置有外保温板,外保温板与酶解罐的外壁之间形成容纳腔,容纳腔中盛装有水溶液,容纳腔中设置有为水溶液进行加热的加热装置。

50.上述实施例中,所述酶解罐顶部设置有盛装酶的第一容纳筒、盛装水的第二容纳筒、盛装碱性溶液的第三容纳筒,酶解罐的顶部开设有进料口;其他实施例中,第一容纳筒、第二容纳筒、第三容纳筒还可以不设置,此时从酶解罐的进料口往酶解罐中添加酶、水、碱性溶液。

51.上述实施例中,在酶解装置与离心机之间设置有旋振筛和与旋振筛连接的第一板框过滤器,所述旋振筛与酶解装置连接设置,所述第一板框过滤器与离心机连接设置;其他实施例中,旋振筛与第一板框过滤器还可以不设置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1