一种TPEE发泡鞋底的制备方法与流程

一种tpee发泡鞋底的制备方法

技术领域

1.本发明涉及tpee弹性体发泡技术领域,具体涉及一种tpee发泡鞋底的制备方法。

背景技术:

2.tpee发泡材料相比聚氨酯(pu)泡沫,乙烯醋酸乙烯共聚物(eva)具有更高的回弹性能和耐候性,相对尼龙弹性体材料价格更为低廉,广泛的应用于运动防护等多个领域,但是tpee结晶度较高,熔点也较高,因此采用传统化学发泡难以进行。目前主要采用马来酸酐接枝eva作为增容剂对tpee和eva进行共混发泡,但tpee含量较高时存在较为严重的相分离现象,严重影响发泡材性能,难以得到性能优异的发泡材料,进而难以广泛应用,同时传统超临界发泡过程,发泡效率低或者泡沫收缩严重。

技术实现要素:

3.本发明的目的在于克服背景技术中存在的上述缺陷或问题,提供一种tpee发泡鞋底的制备方法,生产工艺简单,发泡效率高,制备的tpee发泡鞋底密度低、回弹性能佳且整体力学性能佳。

4.为达成上述目的,本发明采用如下技术方案:

5.技术方案一,一种tpee发泡鞋底的制备方法,包括以下步骤:将交联剂和tpee交联得到熔融指数为1.5-4g/10min的预交联tpee树脂,tpee的重量百分数为97-99%,交联剂的重量百分数为1-3%,所述tpee的熔融指数为10-25g/10min,所述交联剂为异丁烯马来酸酐聚合物和/或苯乙烯马来酸酐聚合物且交联剂的官能团的数量大于30;将预交联tpee树脂与成核剂混炼后得到改性tpee材料,预交联tpee树脂的重量百分数为97-99%,成核剂的重量百分数为1-3%,所述成核剂为聚碳酸酯、聚碳酸酯衍生物、碳酸钙、滑石粉、蒙脱土、碳纤中的一种或多种;将改性tpee材料注塑得到板材;将板材置入二氧化碳超临界流体保压1-3h,并在0.5-1h内泄压至压力为3-5mpa,二氧化碳超临界流体的压力为10-20mpa,温度为80-130℃;随后置入氮气超临界流体保压2-3h,并以10-15mpa/min的速度泄压得到发泡板材,氮气超临界流体的压力为12-18mpa,温度为80-120℃;将发泡板材进行模具热压得到tpee发泡鞋底。

6.进一步地,二氧化碳超临界流体的压力为16-18mpa,温度为80-100℃。

7.进一步地,所述氮气超临界流体的压力为15-18mpa,温度为80-100℃。

8.进一步地,所述板材的厚度为5-8mm。

9.进一步地,所述发泡板材的密度0.1-0.21g/cm3,发泡板材的泡孔尺寸为20-150μm。

10.进一步地,将tpee与交联剂干燥后在双螺杆挤出机中混炼得到预交联tpee树脂,其中混炼温度为160-180℃。

11.进一步地,将预交联tpee树脂与成核剂在双螺杆挤出机中混炼后得到改性tpee材料,其中混炼温度为175-180℃。

12.进一步地,模具热压时,模具温度为140-170℃,模压时间为5-10min。

13.进一步地,模具温度为155-165℃,模压时间为8-10min。

14.由上述对本发明的描述可知,相对于现有技术,本发明具有的如下有益效果:

15.本发明采用的tpee的熔融指数为5-15g/10min,采用的交联剂为多官能团的马来酸酐聚合物,具体为苯乙烯马来酸酐聚合物和/或异丁烯马来酸酐聚合物,该交联剂官能团的数量大于30,该交联剂在本发明中可以对tpee进行微交联,交联剂的官能团数量大于30使得交联剂能够同时交联多个tpee分子链从而有效提升聚合物的分子量,进而有效提升聚合物的撕裂强度,并降低聚合物熔融指数得到熔融指数为1.5-4g/10min的预交联tpee树脂,在后续制备过程中可以有效提升聚合物在发泡过程中的熔体强度且不至于过大,聚合物熔体大且合适的时候,配合合适的泄压速度和保压时间,能包住气体形成封闭的孔洞,泡孔不易收缩,发泡效率高,即有利于发泡得到密度小、回弹性能佳的发泡板材;更优地,本发明采用多种超临界流体进行发泡,在使用二氧化碳超临界流体进行发泡后用氮气超临界流体置换泡孔中的二氧化碳,可以在温和条件下有效提升发泡效率并且保持泡孔的稳定性能,相比于采用单一超氮气超临界流体进行发泡,流体扩散速度更快且流体的压力更低,保压时间更低,相比于采用单一二氧化碳超临界流体进行发泡,泡孔不易坍塌和收缩;同时,预交联tpee树脂与成核剂混炼造粒后,成核剂有利于形成致密、稳定的泡孔,泡孔不易收缩,进一步提高发泡效率,从而提高发泡板材整体的的力学性能,因此,本发明的制备方法得到的tpee发泡鞋底,密度小、回弹性能佳、整体力学性能佳,且生产工艺简单,泡孔不易收缩,发泡效率高,有利于tpee材料在运动鞋材中的应用。

16.具体地,交联剂中含有苯乙烯基团时,能有效破坏tpee的结晶结构,形成新的成核剂,进一步有利于形成致密、稳定的泡孔,提高发泡效率。

17.具体地,成核剂为聚碳酸酯时,可以调整晶相,提升聚合物结晶度,从而达到泡孔率高,泡孔均匀的效果,同时由于聚碳酸酯破坏了tpee的结晶结构,生成了新晶型,聚合物结晶度提升,从而提升了发泡材料的力学性能及强度。

18.具体地,板材的厚度为5-8mm,板材置于氮气超临界流体时,气体扩散更快,更有利于发泡,且形成的发泡板材更容易形成制成鞋底。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的优选实施例,且不应被看作对其他实施例的排除。基于本发明实施例,本领域的普通技术人员在不作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明的权利要求书及说明书中,如使用术语“包括”、“具有”以及它们的变形,意图在于“包含但不限于”。

21.实施例1

22.一种tpee发泡鞋底的制备方法,其特征是,包括以下步骤

23.(1)按重量份称取99份tpee颗粒和1份交联剂,tpee的熔融指数为15g/10min,交联剂为苯乙烯马来酸酐聚合物和异丁烯马来酸酐聚合物的混合物,苯乙烯马来酸酐聚合物和异丁烯马来酸酐聚合物的重量比为1:1且官能团的数量均大于30;

24.(2)将tpee与苯乙烯马来酸酐聚合物和异丁烯马来酸酐聚合物干燥后在双螺杆挤出机中混炼得到熔融指数为3.4/10min的预交联tpee树脂,双螺杆挤出机设有四个温度区,四个温度区的温度分别为160℃,170℃,180℃和165℃;

25.(3)按重量份称取97份预交联tpee树脂和3份成核剂,成核剂为聚碳酸酯;

26.(4)将预交联tpee树脂与成核剂在双螺杆挤出机中混炼后得到改性tpee材料,双螺杆挤出机设有四个温度区,四个温度区的温度分别为175℃,175℃,180℃和175℃;

27.(5)将改性tpee材料注塑得到5mm厚的板材;

28.(6)将板材置入二氧化碳超临界流体中保压2h,二氧化碳超临界流体的压力为17mpa,温度为90℃,并经过0.5h泄压至压力为4mpa;接着将板材置入氮气超临界流体保压2h,氮气超临界流体的压力为15mpa,温度为80℃,并以15mpa/min的速度泄压得到发泡板材,发泡板材的密度为0.1-0.21g/cm3,泡孔尺寸为20-150μm;

29.(7)将发泡板材进行模具热压,水冷后得到20mm厚的tpee发泡鞋底,模具温度为165℃,模压时间为8min,发泡鞋材厚度为20mm。

30.实施例2

31.实施例2与实施例1的制备方法基本相同,所不同的是,按重量份称取97份tpee和3份交联剂。

32.实施例3

33.实施例3与实施例1的制备方法基本相同,所不同的是,按重量份称取99份预交联tpee树脂与1份成核剂。

34.实施例4

35.实施例4与实施例1的制备方法基本相同,所不同的是,按重量份称取98份预交联tpee树脂与2份成核剂。

36.对比例1

37.对比例1与实施例1的制备方法基本相同,所不同的是,按重量份称取99.5份tpee和0.5份交联剂。

38.对比例2

39.对比例2与实施例1的制备方法基本相同,所不同的是,将板材置入二氧化碳超临界流体中保压4.5h,二氧化碳超临界流体的压力为17mpa,温度为90℃,并以15mpa/min的速度泄压得到发泡板材。

40.对比例3

41.对比例3与实施例1的制备方法基本相同,所不同的是,将板材置入氮气超临界流体中保压4.5h,氮气超临界流体的压力为15mpa,温度为80℃,并以15mpa/min的速度泄压得到发泡板材。

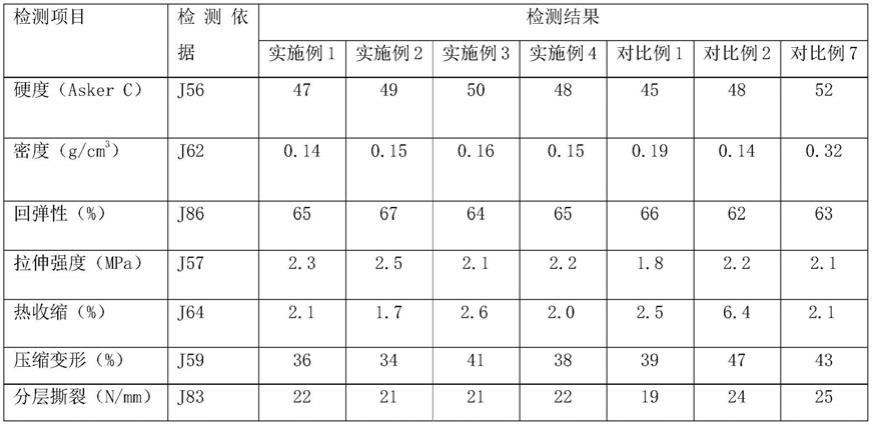

42.对实施例1-4和对比例1-3进行检测,检测结果如下表所示。

[0043][0044]

从实施例1-2与对比例1的实验数据可知,交联剂的重量百分数为1-3%时,制得的tpee发泡鞋底的整体力学性能佳,当交联剂的重量百分数减少至0.5%时(对比例1),制得的tpee发泡鞋底力学性能变差。

[0045]

从实施例1和实施例3-4的实验数据可知,成核剂的重量百分数为1-3%时,制得的tpee发泡鞋底力学性能均较佳。

[0046]

从实施例1和对比例2-3的实验数据可知,采用多种超临界流体进行发泡,相比于采用单一超氮气超临界流体或采用单一二氧化碳超临界流体,力学性能更佳。

[0047]

这是因为交联剂可以使得tpee进行微交联,交联剂含量少时或官能团数量少时,tpee交联少,交联剂官能团的数量大于30且交联剂的含量合适使得交联剂能够同时交联多个tpee分子链从而有效提升聚合物的分子量,进而有效提升聚合物的撕裂强度,并降低聚合物熔融指数得到熔融指数为1.5-4g/10min的预交联tpee树脂,在后续制备过程中可以有效提升聚合物在发泡过程中的熔体强度且不至于过大,聚合物熔体大且合适的时候,配合合适的泄压速度和保压时间,能包住气体形成封闭的孔洞,泡孔不易收缩,发泡效率高,即有利于发泡得到密度小、回弹性能佳的发泡板材;更优地,本发明采用多种超临界流体进行发泡,在使用二氧化碳超临界流体进行发泡后用氮气超临界流体置换泡孔中的二氧化碳,可以在温和条件下有效提升发泡效率并且保持泡孔的稳定性能,相比于采用单一超氮气超临界流体进行发泡,流体扩散速度更快且流体的压力更低,保压时间更低,相比于采用单一二氧化碳超临界流体进行发泡,泡孔不易坍塌和收缩;同时,预交联tpee树脂与成核剂混炼造粒后,成核剂有利于形成致密、稳定的泡孔,泡孔不易收缩,进一步提高发泡效率,从而提高发泡板材整体的的力学性能,因此,本发明的制备方法得到的tpee发泡鞋底,密度小、回弹性能佳、整体力学性能佳,且生产工艺简单,泡孔不易收缩,发泡效率高,有利于tpee材料在运动鞋材中的应用。

[0048]

具体地,交联剂中含有苯乙烯基团时,能有效破坏tpee的结晶结构,形成新的成核剂,进一步有利于形成致密、稳定的泡孔,提高发泡效率。

[0049]

具体地,成核剂为聚碳酸酯时,可以调整晶相,提升聚合物结晶度,从而达到泡孔率高,泡孔均匀的效果,同时由于聚碳酸酯破坏了tpee的结晶结构,生成了新晶型,聚合物结晶度提升,从而提升了发泡材料的力学性能及强度。

[0050]

具体地,板材的厚度为5mm,板材置于氮气超临界流体时,气体扩散更快,更有利于发泡,且形成的发泡板材更容易形成制成鞋底。

[0051]

上述说明书和实施例的描述,用于解释本发明保护范围,但并不构成对本发明保护范围的限定。通过本发明或上述实施例的启示,本领域普通技术人员结合公知常识、本领域的普通技术知识和/或现有技术,通过合乎逻辑的分析、推理或有限的试验可以得到的对本发明实施例或其中一部分技术特征的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1