宽温域耐溶剂氟硅橡胶及其组合物的制备方法与流程

1.本发明属于硅橡胶合成技术领域,具体涉及一种宽温域耐溶剂氟硅橡胶及其组合物的制备方法。

背景技术:

2.氟硅橡胶是集硅橡胶与氟橡胶优点于一身的高性能弹性体材料,其耐髙低温性能和耐燃料油及耐溶剂性尤为突出,是目前唯一能在以上苛刻条件中使用的橡胶材料,它能在极端温度条件下满足材料耐溶剂、耐油和耐酸碱等特殊性能的技术要求,例如密封、浸溃、衬垫和涂覆等工艺。

3.氟硅橡胶是侧链引入氟代烷基的一类硅橡胶,其种类繁多,现已大规模生产的氟硅橡胶主要是以γ-三氟丙基甲基硅氧烷为结构单体的聚合物。常用的氟硅橡胶为含有甲基,三氟丙基和乙烯基的氟硅橡胶。氟硅橡胶在保持了有机硅材料的耐热性,耐寒性,耐高电压,耐气候老化性等优异性能基础上,由于含氟基团的引入,它又具有有机氟材料优异的耐烃类溶剂,耐油,耐酸碱和更低的表面能。

4.目前,市场上常见的氟硅橡胶是侧链为三氟丙基的环硅氧烷均聚物,其保持弹性的温度范围一般-60~230℃,并具有优秀的耐燃油性能。但是,由于氟硅橡胶常用于军工航天装备的密封减震等,对于一些极端环境,如在高寒高海拔飞行的飞机,外太空低温飞行的航天器,或火箭发射时的高温灼烧,都对弹性体的耐高低温性能提出更高的要求。

5.为满足氟硅橡胶在极端环境下的应用,研究者们做了很多工作。

6.中国发明专利cn 111423731 a公布了一种高强度氟硅共聚胶的制备方法,包括100份共聚氟硅生胶、30~70份气相法白炭黑、4~12份粘度(25℃)90~120mpa

·

s羟基氟硅油、0~10份高乙烯基氟硅油、1-2份双二五硫化剂和0-2份颜料。其中共聚氟硅生胶的高分子链的侧链上含有三氟丙基笼型聚倍半硅氧烷。发明的高强度共聚氟硅橡胶组合物硫化后具有较好的力学强度,耐高温性能也有提升,引入少量的三氟丙基笼型聚倍半硅氧烷就可以明显提升。但是三氟丙基笼型聚倍半硅氧烷制备制备工艺要求很高,且分子可设计不大,此方法难以实际应用推广。

7.中国发明专利cn111621017 a公布了一种三元共聚氟硅橡胶及其制备方法。采用三氟丙基甲基环三硅氧烷、甲基乙烯基环硅氧烷和二甲基环硅氧烷为原料,通过共混后,脱水,共聚,得到三元共聚氟硅橡胶。但是单体的活性相差2个数量级以上,直接共聚难以得到无规共聚物。

8.中国发明专利cn108559273 a公布了一种辐照型耐低温氟硅橡胶。以甲基乙烯基苯基硅橡胶,乙烯基封端液体氟硅橡胶,甲基苯基硅油,硅铝聚合物,气相法白炭黑,硬质陶土,硅藻土,增粘树脂等为基胶,通过电子流辐射固化方式,得到硫化胶。脆化温度可达到-91℃,但拉伸强度只有2.5mpa,并且固化方式不能大规模推广,填料梯形硅铝聚合物制备方法难度很大。

技术实现要素:

9.本发明要解决的技术问题是:克服现有技术的不足,提供一种宽温域耐溶剂氟硅橡胶及其组合物的制备方法,以环硅氧烷单体为原料,碱金属氢氧化物硅醇盐为催化剂,通过控制聚合条件,制备得到高分子量、分子量分布窄的耐溶剂、宽温域氟硅橡胶生胶,并以此生胶为基胶,加入补强填料,制得氟硅橡胶组合物。该制备方法工艺简单易行,原料易得,价格低廉,对设备和反应条件要求不高,适合大规模生产。本发明制备得到的宽温域耐溶剂型氟硅橡胶与现有技术中的氟硅橡胶胶料相比,可长期使用温域达-100~250℃,耐溶剂性不受影响,且力学性能优秀。

10.为解决上述技术问题,本发明的技术方案如下:

11.本发明所述的宽温域耐溶剂氟硅橡胶的制备方法,包括以下步骤:

12.(1)将催化剂加入聚合釜中,50~90℃保温下,抽空脱水0.5~1h;

13.(2)将环硅氧烷单体加入脱水釜中,50~90℃保温下,进行氮气鼓泡负压脱水2~3h,后进入聚合釜,升温至90~180℃先制备低分子预聚物;

14.(3)将三氟丙基甲基环三硅氧烷(d3f)进行氮气鼓泡负压脱水2~3h,然后加入步骤(2)中的聚合釜中,进一步聚合,得到高分子量氟硅橡胶共聚胶;

15.(4)将高分子量氟硅橡胶共聚胶0.5-1h除去低沸物后,加入计量中和剂,搅拌均匀使催化剂猝灭,即得宽温域耐溶剂氟硅橡胶。

16.其中:

17.步骤(1)中所述的催化剂为碱金属氢氧化物硅醇盐,催化剂用量为100-500ppm;抽空真空度为-0.095mpa~-0.01mpa。

18.步骤(2)中所述的环硅氧烷单体为八甲基环四硅氧烷、四甲基四乙烯基环四硅氧烷、四苯基四甲基环四硅氧烷、四甲基四环氧基环四硅氧烷或四甲基四乙基环四硅氧烷中的一种或多种。

19.本发明利用在线近红外光谱检测技术,在线监测聚合反应转化率和聚合度随时间的变化,对聚合反应转化率定量测量,步骤(3)中根据在线近红外光谱检测的数据结果,确定三氟丙基甲基环三硅氧烷加入步骤(2)中的聚合釜中的加入时间。由于不同单体间的反应活性相差很大,d3f的活性是d4类单体的几百倍,直接不同单体共聚难以制得分子量分布均匀的共聚胶。利用近红外光谱检测技术,可在线监测聚合反应转化率和聚合度随时间的变化。聚合反应过程中单体浓度和聚合物浓度的改变都会导致近红外光谱特征吸收峰发生变化,因此将光谱吸光度与转化率建立联系,可以实现对聚合反应转化率的定量测量。并以此为理论依据,控制不同单体的加入时间。

20.步骤(4)中中和剂为硅基酸酯,其用量根据催化剂的实际用量而定。

21.优选地,氟硅橡胶分子式为ch3[(ch3)(ch2ch2cf3)sio]a[(ch3)2sio]b[(ch3)phsio]c[(ch3)[ch2(o)ch2]sio]d[(ch3)(ch=ch2)sio]ech3,氟硅橡胶分子中[(ch3)(ch2ch2cf3)sio]、[(ch3)2sio]、[(ch3)phsio]、[(ch3)[ch2(o)ch2]sio]以及[(ch3)(ch=ch2)sio]的链节摩尔比a:b:c:d:e为60~90:30~9:10~0:10~0:5~1。

[0022]

优选地,氟硅橡胶分子式为ch3[(ch3)(ch2ch2cf3)sio]a[(ch3)2sio]b[(ch3)phsio]c[(ch3)(ch=ch2)sio]dch3,共聚氟硅橡胶分子中[(ch3)(ch2ch2cf3)sio]、[(ch3)2sio]、[(ch3)ph sio]以及[(ch3)(ch=ch2)sio]的链节摩尔比a:b:c:d为60~90:30~9:10~1:5

~1。

[0023]

优选地,氟硅橡胶分子式为ch3[(ch3)(ch2ch2cf3)sio]a[(ch3)2sio]b{(ch3)[ch2(o)ch2]sio}d[(ch3)(ch=ch2)sio]ech3,共聚氟硅橡胶分子中[(ch3)(ch2ch2cf3)sio]、[(ch3)2sio]、{(ch3)[ch2(o)ch2]sio}以及[(ch3)(ch=ch2)sio]的链节摩尔比a:b:d:e为60~90:30~9:10~1:5~1。

[0024]

优选地,氟硅橡胶分子式为[(ch3)(ch2ch2cf3)sio]a[(ch3)2sio]b[(ch3)(ch=ch2)sio]ech3,共聚氟硅橡胶分子中[(ch3)(ch2ch2cf3)sio]、[(ch3)2sio]以及[(ch3)(ch=ch2)sio]的链节摩尔比a:b:c为60~90:30~9:3~1。

[0025]

本发明宽温域耐溶剂氟硅橡胶组合物的制备方法,采用本发明所述的宽温域耐溶剂氟硅橡胶的制备方法制备的生胶为基胶,加入气相白炭黑、结构化控制剂、含氟梯形硅树脂以及其他助剂进行混炼,制得氟硅橡胶组合物。

[0026]

所述的含氟梯形硅树脂,侧基为三氟丙基,分子量为5000~20000。

[0027]

所述的结构化控制剂为羟基氟硅油、四甲基二乙烯基硅氮烷或二苯基硅烷醇。

[0028]

与现有技术相比,本发明的有益效果如下:

[0029]

1、实验证明,当氟硅橡胶三氟丙基链段含量小于60%时,随着其含量的增加,氟硅橡胶耐溶剂性呈线性增强,当三氟丙基链段含量达到60%时,氟硅橡胶耐溶剂性随着三氟丙基含量增加的增幅减小,因此要保证橡胶优异的耐溶剂性,氟含量应不小于60%。

[0030]

2、环氧基的作用:

[0031]

极性基团,o原子的电负性为3.44,c原子的电负性为2.55,环氧基的极性较大,根据极性相近原则,环氧基提供一定的耐油性。并且,环氧基刚性结构,增强空间位阻,增强氟硅橡胶分子的不规则性,有利于提高橡胶的耐低温性。

[0032]

综合以上两点,引入环氧基,在不牺牲氟硅橡胶耐溶剂的前提下,增强其耐低温性。

[0033]

3、少量苯基、甲基,均可赋予橡胶优异的耐低温性能,原因是引入适量大体积的侧基,使得链段的规整性遭到破坏,可降低聚合物结晶温度。同时,较高含量的苯基,可提高橡胶的耐高温性能,扩大了聚合物低温应用范围。

[0034]

4、利用近红外光谱检测技术,在线监测聚合反应转化率和聚合度随时间的变化。聚合反应过程中单体浓度和聚合物浓度的改变都会导致近红外光谱特征吸收峰发生变化,因此将光谱吸光度与转化率建立联系,可以实现对聚合反应转化率的定量测量。根据近红外光谱检测结果,设计不同活性单体的加入时间,可以有效解决不同单体竞聚率的问题。得到高分子量的均匀嵌段共聚胶。

[0035]

5、与不同种类橡胶共混相比,制备共聚胶有利于解决硫化时易分层、性能差的问题。

[0036]

6、混炼胶中引入含氟梯形硅树脂的作用:

[0037]

硅树脂有补强硅橡胶的作用,使用含氟硅树脂与氟硅橡胶的相容性更好,并且有利于耐油性的提高。硅树脂与气相白炭黑相比,与橡胶的相容性更好,可使混炼胶有更强的力学性能。与poss相比,使用梯形硅树脂,其分子可设计范围更大,可根据实际需求调整分子量,从而赋予橡胶不同的力学性能。

具体实施方式

[0038]

下面结合实施例对本发明中的技术方案进一步说明。

[0039]

以下实施例中利用在线近红外光谱检测技术,在线监测聚合反应转化率和聚合度随时间的变化,对聚合反应转化率定量测量,从而根据在线近红外光谱检测的数据结果,确定三氟丙基甲基环三硅氧烷加入聚合釜中的加入时间。

[0040]

实施例1

[0041]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将500g八甲基环四硅氧烷、20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:[(ch3)(ch=ch2)sio]=66﹕29﹕1。

[0042]

实施例2

[0043]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将400g八甲基环四硅氧烷、100g四苯基四甲基环四硅氧烷,20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:[(ch3)phsio]:[(ch3)(ch=ch2)sio]=66﹕23﹕3﹕1。

[0044]

实施例3

[0045]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将350g八甲基环四硅氧烷、150g四苯基四甲基环四硅氧烷,20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:[(ch3)phsio]:[(ch3)(ch=ch2)sio]=66﹕20﹕5﹕1。

[0046]

实施例4

[0047]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将320g八甲基环四硅氧烷、180g四苯基四甲基环四硅氧烷,20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅

氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:[(ch3)phsio]:[(ch3)(ch=ch2)sio]=66﹕19﹕6﹕1。

[0048]

实施例5

[0049]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将420g八甲基环四硅氧烷、80g四甲基四环氧基环四硅氧烷,20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:{(ch3)[ch2(o)ch2]sio}:[(ch3)(ch=ch2)sio]=66﹕25﹕3﹕1。

[0050]

实施例6

[0051]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将400g八甲基环四硅氧烷、100g四甲基四环氧基环四硅氧烷,20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:{(ch3)[ch2(o)ch2]sio}:[(ch3)(ch=ch2)sio]=66﹕23﹕4﹕1。

[0052]

实施例7:

[0053]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。将350g八甲基环四硅氧烷、150g四甲基四环氧基环四硅氧烷,20g四甲基四乙烯基环四硅氧烷加入脱水釜,在脱水釜中,60℃保温下进行氮气鼓泡负压脱水2h,后进入聚合釜,在氮气氛围中,升温至130℃先制备低分子预聚物。同时,将1800g三氟丙基甲基环三硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水。反应2h后,将三氟丙基甲基环三硅氧烷通过压力差加入至聚合釜中;降低温度至110℃,继续聚合2h,产物黏度基本不变,即得到氟硅橡胶共聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀,即得到宽温域耐溶剂氟硅橡胶共聚生胶。[(ch3)(ch2ch2cf3)sio]:[(ch3)2sio]:{(ch3)[ch2(o)ch2]sio}:[(ch3)(ch=ch2)sio]=66﹕20﹕6﹕1。

[0054]

实施例8

[0055]

以实施例1-7的生胶为基胶,100份生胶,加入气相白炭黑35份,100cp羟基氟硅油2份,分子量10000的含氟梯形硅树脂5份,室温下混炼3h,即得到宽温域耐溶剂氟硅橡胶混炼胶。

[0056]

对比例1

[0057]

将15g氢氧化钠硅醇盐加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。同时,将2000g三氟丙基甲基环三硅氧烷和20g四甲基四乙烯基环四硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水2h。后通过压力差将单体压入聚合釜中,氮气氛围中,110℃,聚合2h,产物黏度基本不变,即得到氟硅橡胶均聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀使催化剂猝灭,即得到目标产物。

[0058]

对比例2

[0059]

将15g氢氧化钠碱胶加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。同时,将2000g八甲基环四硅氧烷和20g四甲基四乙烯基环四硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水2h。后通过压力差将单体压入聚合釜中,氮气氛围中,130℃,聚合2h,产物黏度基本不变,即得到硅橡胶均聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀使催化剂猝灭,即得到目标产物。

[0060]

对比例3

[0061]

将15g氢氧化钠碱胶加入聚合釜中,60℃,-0.01mpa条件下,抽空0.5h,除去催化剂中的水。同时,将1800g三氟丙基甲基环三硅氧烷、400g八甲基环四硅氧烷、100g四甲基四苯基环四硅氧烷和20g四甲基四乙烯基环四硅氧烷加入脱水釜,60℃保温下进行氮气鼓泡负压脱水2h。后通过压力差将单体压入聚合釜中,氮气氛围中,130℃,聚合3h,产物黏度基本不变,即得到硅橡胶均聚胶。将聚合得到的生胶,抽空处理1h除去低沸物;后加入计量中和剂,搅拌均匀使催化剂猝灭,即得到目标产物。

[0062]

对比例4-10:以实施例1-7的生胶为基胶,100份生胶,加入气相白炭黑35份,100cp羟基氟硅油2份,室温下混炼3h,,即得到宽温域耐溶剂氟硅橡胶混炼胶。不同对比例中,填料用量相同。

[0063]

数据分析

[0064]

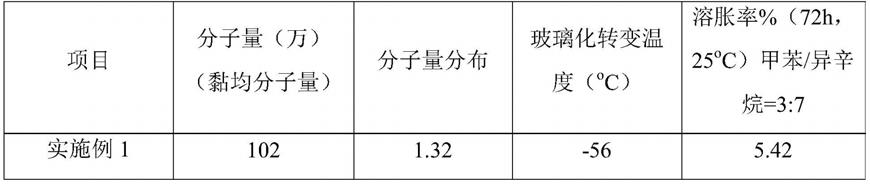

(一)生胶数据

[0065]

[0066][0067]

(二)混炼胶数据

[0068][0069]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1