一种多交联结构橡胶及其制备方法与流程

1.本发明涉及橡胶材料技术领域,尤其涉及一种多交联结构橡胶及其制备方法。

背景技术:

2.橡胶(rubber)是指具有可逆形变的高弹性聚合物材料,在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状。橡胶属于完全无定型聚合物,它的玻璃化转变温度(tg)低,分子量往往很大,大于几十万。

3.目前橡胶,无论是过氧化物硫化或者硫磺硫化,本质都是一种共价键,而这种单种交联键在数量增加到一定程度后,其强度、拉断伸长率和疲劳寿命就会开始下降,并无法满足一些高强度、寿命要求。因此,亟需开发一种高强度的橡胶。

技术实现要素:

4.本发明的目的在于提供一种多交联结构橡胶,解决了现有技术的橡胶的强度有限的技术问题。

5.为了达到上述目的,本发明的基础方案如下:

6.一种多交联结构橡胶,所述橡胶由以下按重量份数计的组分组成:丁腈橡胶40~50份、丁苯吡橡胶40~50份、丙烯酸3~5份、氧化锌5~10份、硬脂酸0.5~1份、氯化锌0.3~0.5份、硫酸铜分散母胶粒10~20份、tp-95 5~10份、硫磺0.3~0.8份。

7.优选的,所述硫酸铜分散母胶粒由以下重量份数计的组分组成:丁腈胶乳100份、硫酸铜10份。

8.优选的,还包括防老剂rd。

9.有益效果:防老剂rd对热量和氧气引起的橡胶老化防护效果极佳。

10.优选的,还包括炭黑30~40份。

11.有益效果:炭黑用作橡胶的补强剂和填料。

12.优选的,还包括促进剂cz 1~2份、促进剂tmtd 0.8~1.2份、dcp1~1.5份。

13.有益效果:促进剂cz和促进剂tmtd能大大加快橡胶与硫化剂的反应,提高生产率,同时也能改善硫化橡胶的物理机械性能;dcp过氧键断裂产生大量的自由基,和橡胶的双键反应,使橡胶产生交联反应。

14.本发明的目的还在于提供一种多交联结构橡胶的制备方法,包括如下步骤:

15.步骤一:将丁腈橡胶、丁苯吡橡胶投入密炼机,加入丙烯酸,混炼60~120s;

16.步骤二:加入氧化锌、硬脂酸、硫酸铜分散母胶粒、氯化锌和防老剂rd密炼90~150s;

17.步骤三:投入炭黑和tp-95,混炼120s,获得胶状混合物;

18.步骤四:将步骤三制备的胶状混合物投入开炼机,然后加入硫磺、促进剂cz、促进剂tmtd、dcp,经成型获得片状的多交联结构橡胶。

19.优选的,所述硫酸铜分散母胶粒制备方法包括如下步骤:

20.步骤1:将丁腈胶乳加温至40℃,加入硫酸铜,搅拌至溶解完全;

21.步骤2:将步骤1得到的混合物继续加温到100℃,加温过程中一直搅拌,直至水分蒸发完全。

22.本技术的橡胶相比现有橡胶具有以下优点:

23.1)本技术方案采用硫酸铜、氯化锌形成配位交联键,以增强橡胶的强度、拉断伸长率和疲劳寿命;

24.2)本技术方案采用丙烯酸、氧化锌,形成离子键,以增强橡胶的强度、拉断伸长率和疲劳寿命;

25.3)本技术方案制备硫酸铜预分散母胶,解决硫酸铜的分散问题;

26.4)本技术方案通过丙烯酸和氧化锌,在密炼过程中形成丙烯酸锌,相对直接加入丙烯酸锌,其分散更好,所得产品拉伸强度更高。

具体实施方式

27.下面通过具体实施方式进一步详细说明,但本发明的实施方式不限于此。若未特别指明,下述实施方式所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

28.实施例1

29.方案总述:一种多交联结构橡胶,所述橡胶由以下按重量份数计的组分组成:丁腈橡胶40~50份、丁苯吡橡胶40~50份、丙烯酸3~5份、氧化锌5~10份、硬脂酸0.5~1份、氯化锌0.3~0.5份、硫酸铜分散母胶粒10~20份、tp-95 5~10份、硫磺0.3~0.8份。

30.其中,所述硫酸铜分散母胶粒由以下重量份数计的组分组成:丁腈胶乳100份、硫酸铜10份。其中丁腈胶乳总固物含量为42%,结合丙烯腈含量为33%。

31.还包括防老剂rd、还包括炭黑30~40份、促进剂cz 1~2份、促进剂tmtd 0.8~1.2份、dcp1~1.5份。

32.具体的,tp-95为本实施例中采用的增塑剂;dcp为本实施例采用的硫化剂。

33.具体的,本实施例中,丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸4份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜分散母胶粒15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。

34.其中,丁腈橡胶的丙烯腈含量为33%。

35.本实施例还提供一种多交联结构橡胶的制备方法,包括如下步骤:

36.步骤一:将丁腈橡胶、丁苯吡橡胶投入密炼机,加入丙烯酸,混炼60~120s,本实施例中混炼90s;

37.步骤二:加入氧化锌、硬脂酸、硫酸铜分散母胶粒、氯化锌和防老剂rd密炼90~150s,本实施例中密炼120s;

38.步骤三:投入炭黑和tp-95,混炼120s,排胶;

39.步骤四:将步骤三制备的混合物投入开炼机,然后加入硫磺、促进剂cz、促进剂tmtd、dcp,进料完毕之后,调节辊距为0.3mm,薄通5次后,调节辊距为3mm,获得成型的片状的多交联结构橡胶。

40.其中,步骤二中先加硫酸铜分散母胶粒,后添加氯化锌。

41.进一步的,硫酸铜分散母胶粒制备方法包括如下步骤:

42.步骤1:将丁腈胶乳加温至40℃,加入硫酸铜,搅拌至溶解完全;

43.步骤2:将步骤1得到的混合物继续加温到100℃,加温过程中一直搅拌,直至水分蒸发完全。

44.实施例2~12与对比例1

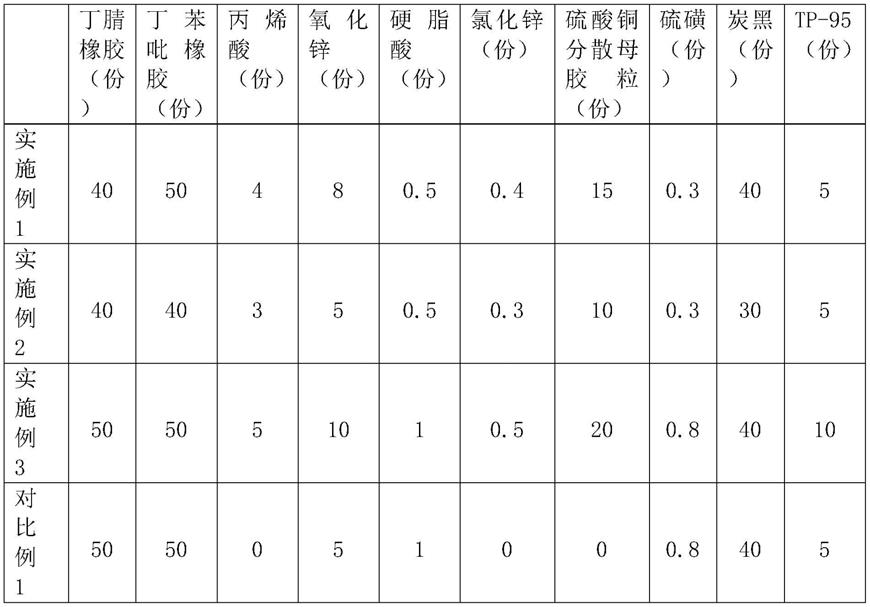

45.实施例2、实施例3、以及对比例1与实施例1的区别在于各组分的配比不同,橡胶材料的成分配比见下表1。

46.表1为实施例1~4、对比例1中橡胶材料的成分配比

[0047][0048]

其中,实施例2、实施例3以及对比例1的橡胶材料还包括促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。

[0049]

实施例4的橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸4份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。本实施例与实施例1的区别在于,本实施例的橡胶材料成分中不包括硫酸铜分散母胶粒,而采用等量的硫酸铜替代硫酸铜分散母胶粒。

[0050]

实施例5的橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸4份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜分散母胶粒15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。在本实施例中硫酸铜分散母胶粒的组分及其质量构成包括丁腈胶乳100份,硫酸铜10份。其中丁腈胶乳总固物含量为80%,结合丙烯腈含量为33%。本实施例与实施例1的区别在于,本实施例的橡胶材料的硫酸铜分散母胶粒中的丁腈胶乳的总固物含量为80%。

[0051]

实施例6的橡胶材料成分配比与实施例5的不同之处在于,硫酸铜分散母胶粒中丁腈胶乳总固物含量为5%,结合丙烯腈含量为33%。

[0052]

实施例7的橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸4份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜分散母胶粒15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。在本实施例中硫酸铜分散母胶粒的组分及其质量构成包括丁腈胶乳100份,硫酸铜10份。其中丁腈胶乳总固物含量为42%,结合丙烯腈含量为80%。本实施例与实施例1的区别在于,本实施例的丁腈胶乳总固物含量为42%,结合丙烯腈含量为41%。

[0053]

实施例8的橡胶材料成分配比与实施例7的不同之处在于,硫酸铜分散母胶粒中丁腈胶乳总固物含量为42%,结合丙烯腈含量为19%。

[0054]

实施例9的橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜分散母胶粒15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。实施例9与实施例1的区别在于,成分中不包括丙烯酸。

[0055]

实施例10的橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸10份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜分散母胶粒15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。实施例10与实施例1的区别在于,丙烯酸组分为10份。

[0056]

实施例11橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸0.5份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫酸铜分散母胶粒15份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。实施例11与实施例1的区别在于,丙烯酸组分为0.5份。

[0057]

实施例12橡胶材料成分配比包括:丁腈橡胶40份,丁苯吡橡胶50份,丙烯酸4份,氧化锌8份,硬脂酸0.5份,氯化锌0.4份,硫磺0.3份,炭黑40份,tp-95 5份,促进剂cz 1.5份,促进剂tmtd 1份,dcp1.2份。实施例12与实施例1的区别在于,实施例12不添加硫酸铜分散母胶粒。

[0058]

本发明的抗拉强度按照国标gb/t528-1998标准进行检测,单位为mpa。

[0059]

取实施例1~12与对比例1所得的橡胶材料进行强度性能测试,检测结果见下表。

[0060] 抗拉强度/mpa实施例126.4实施例223.5实施例325.1实施例421.3实施例522.1实施例620.4实施例722.6实施例819.4实施例918.4实施例1021.3实施例1118.9实施例1219.8

对比例116.22

[0061]

本技术技术方案通过采用硫酸铜、氯化锌形成配位交联键,同时采用丙烯酸、氧化锌,形成离子键,在橡胶材料中形成交联结构,以增强橡胶材料的强度。

[0062]

实施例4使用硫酸铜替代硫酸铜分散母胶粒,导致硫酸铜组分难以在原料中分散,所以获得的橡胶产品的力学性能较实施例1-3差。实施例5使用的丁腈胶乳总固物含量过高,导致获得的橡胶产品的力学性能较实施例1-3差。实施例6使用的丁腈胶乳总固物含量过低,导致获得的橡胶产品的力学性能较实施例1-3差。实施例7使用的丁腈胶乳结合丙烯腈含量过高,导致获得的橡胶产品的力学性能较实施例1-3差。实施例8使用的丁腈胶乳结合丙烯腈含量过低,导致获得的橡胶产品的力学性能较实施例1-3差。实施例9中未使用丙烯酸组分,实施例11使用的丙烯酸组分过小,不能形成足量丙烯酸锌,影响产品拉伸强度。

[0063]

实施例10使用的丙烯酸组分的量过大,该组分含量过大影响组分之间的相容性,导致橡胶强度减小。

[0064]

实施例12未添加硫酸铜预分散母胶,导致不能形成硫酸铜和氯化锌配位交联键,橡胶强度受到负面影响。

[0065]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1