树脂组合物及使用其制作的低流胶半固化片的制作方法

1.本发明涉及电子材料技术领域,具体涉及一种树脂组合物及使用其制作的低流胶半固化片。

背景技术:

2.目前,刚挠结合板(rigid-flex)印制电路板是当下需求及发展正旺的一种印制电路板。刚挠结合印制电路板是将薄层状的挠性底层和刚性底层结合,再层压入一个单一组件中,形成的电路板,刚挠结合板改变了传统的平面式的设计概念,扩大到立体的3维空间概念,在给产品设计带来巨大的方便的同时,也带来了巨大的挑战。典型的(四层)刚挠结合印刷电路板有一个聚酰亚胺核,它的上下两面都有覆着铜箔。外部刚性层由单面的fr-4(玻璃纤维板)组成,它们被层压入挠性核的两面,组装成多层的pcb。在制作多层刚挠结合板时,挠性层的加工工艺又与外部fr-4层截然不同。由不同材料制作的各个层面必须通过层压聚集在一起,然后再钻孔、电镀。因此,制作一个典型的四层刚挠结合印刷电路板的时间,可能比制作一个标准的四层刚性印刷电路板长5至7倍。目前,刚挠结合板的应用范围主要包括:航空航天,如高端的飞机挂载武器导航系统,先进医疗设备,数码相机,可携式摄相机和高品质mp3播放器。刚挠结合板最常用于制造军用飞机和医疗设备。刚挠结合板为军用飞机的设计带来了巨大的益处,因为它在提高连接可靠度的同时还减轻了重量。

3.刚挠结合印制电路板在加工制作时需要使用粘结材料将软板和硬板粘结起来,现阶段最常用的粘结材料是低流动度半固化片。相对于常规fr-4半固化片来说,低树脂流动性半固化片需要具备在高温高压下流胶极小或几乎不流胶的特性,同时还需要具备很好的粘结力,优异的韧性及低掉粉性。由于低流动度半固化片在高温高压下流胶极小或几乎不流胶的特性,通常需要提高树脂体系的反应程度,这会导致粘结片的粘结能力下降。特别是低流胶半固化片与软板聚酰亚胺面的结合力,是严重影响软硬结合板可靠性的因素之一。另外,随着产品要求的提高,某些情况下需要在低流胶半固化片中加入较高比例的填料,这也导致了低流胶半固化片与软板聚酰亚胺面的结合力明显下降。

4.为了解决低流胶半固化片与软板聚酰亚胺面结合力的问题,中国发明专利申请cn104164087a中使用烯丙基改性的双马来酰亚胺树脂和特殊结构的环氧树脂组成的热固性树脂组合物,该专利中主要是使用特殊结构的环氧树脂来改善低流胶半固化片与软板聚酰亚胺面结合力的问题。然而,该专利中的技术方案存在韧性不足而导致的掉粉性大的问题,会严重的影响印制电路板的加工性能。为了改善低流胶半固化片的韧性问题,加入过多的双酚a型环氧树脂,这又会导致玻璃化转变温度变低的问题。

5.为了改善低流胶半固化片的韧性及掉粉性,现有技术通常会在树脂体系中加入酚氧树脂、丁腈橡胶、聚丙烯酸酯树脂等大分子聚合物,然而,大分子聚合物加入过多会导致树脂体系对玻纤布的浸润性降低,在半固化片的内部形成树脂空洞等缺陷,这会导致低流胶半固化片压合后可靠性的下降。

6.因此,开发一种新的树脂组合物及使用其制作的低流胶半固化片,在提高低流胶

半固化片和软板聚酰亚胺面结合力的同时,还可以保证低流胶半固化片具备优异耐热性能、韧性及低掉粉性,且可以避免树脂体系对玻纤布的浸润性降低的问题,显然具有积极的现实意义。

技术实现要素:

7.本发明的目的在于提供一种树脂组合物及使用其制作的低流胶半固化片,低流胶半固化片具有较低溢胶量的同时,还具备优异的粘结力,尤其是和软板聚酰亚胺面之间的粘结力非常优异。

8.本发明的技术方案提供了:一种树脂组合物,所述树脂组合物包括:环氧树脂:100重量份;芳香胺类固化剂,所述芳香胺类固化剂的活泼氢当量和所述环氧树脂的环氧当量的比值为0.3~2.0;咪唑类固化剂,所述咪唑类固化剂和所述芳香胺类固化剂的重量比为0.03~1.0;韧性树脂,所述韧性树脂的重量与所述环氧树脂、所述芳香胺类固化剂和所述咪唑类固化剂的总重量的重量比为:0.01~0.5。

9.作为可选的技术方案,所述芳香胺类固化剂的活泼氢当量和所述环氧树脂的环氧当量的比值为0.5~1.0。

10.作为可选的技术方案,所述咪唑类固化剂和所述芳香胺类固化剂的重量比为0.08~0.25。

11.作为可选的技术方案,所述咪唑类固化剂和所述芳香胺类固化剂的重量比为0.05~0.5。

12.作为可选的技术方案,所述环氧树脂为分子结构中含有两个以上环氧基团的聚合物。

13.作为可选的技术方案,还包括:填料,以重量计,所述填料占所述树脂组合物总重量的比例为5~80wt%。

14.作为可选的技术方案,以重量计,所述填料占所述树脂组合物总重量的比例为50~70wt%。

15.作为可选的技术方案,还括阻燃剂,以重量计,所述阻燃剂占所述树脂组合物总重量的比例为5~30%。

16.作为可选的技术方案,还包括:含硼化合物,所述含硼化合物选自硼酸或者硼砂,所述含硼化合物的重量和所述所述咪唑类固化剂的重量的比值为0.1~2.0。

17.本发明还提供一种低流胶半固化片,所述低流胶半固化片为使用如上所述的树脂组合物制作得到。

18.综上,本发明提供一种树脂组合物及使用制作的低流胶半固化片,在环氧树脂体系中,芳香胺类固化剂的活泼氢当量和环氧树脂的环氧当量的比例为0.3~2.0;咪唑类固化剂和芳香胺类固化剂的重量比例为0.03~1,优选0.08~0.25;韧性树脂与其他组分(树脂和固化剂)总重量的重量比为0.01~0.5;基于此树脂组合物制备得到的低流胶半固化具有优异的耐热性能、粘结性能、较低的脱粉率、较低溢胶量,综合性能优异。

19.本发明提供的树脂组合物及使用其制作的低流胶半固化片与现有技术相比具有下列有益效果:

20.本发明开发了一种新的用于制备低流胶半固化片的树脂组合物,将芳香胺类固化

剂和咪唑类固化剂进行组合使用,通过优化芳香胺类固化剂和咪唑类固化剂的重量比,得到了一种兼具优异的耐热性能、粘结性能、较低的脱粉率、较低溢胶量的低流胶粘结片,尤其是显著的改善了低流胶粘结片和软板聚酰亚胺面的结合力。

21.以下结合具体实施例对本发明进行详细描述,但不作为对本发明的限定。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.本发明的目的在于提供一种树脂组合物及使用其制作的低流胶半固化片,调节树脂组合物中咪唑固化剂和芳香族胺固化剂的重量比为0.03~2.0,优选为,0.08~0.25;提高基于上述树脂组合物制作的低流胶半固化片和pi层之间的粘结力。

24.本发明提供一种树脂组合物,所述树脂组合物包括:

25.环氧树脂:100重量份;

26.芳香胺类固化剂,芳香胺类固化剂的活泼氢当量和环氧树脂的环氧当量的比例为0.03~2.0;

27.咪唑类固化剂,咪唑类固化剂和芳香胺类固化剂的重量比为0.03~1;

28.韧性树脂,韧性树脂与环氧树脂、芳香胺类固化剂和咪唑类固化剂总的重量的重量比为:0.01~0.5。

29.上述技术方案中,芳香胺类固化剂的活泼氢当量和环氧树脂的环氧当量的比值为0.5~1.0。

30.上述技术方案中,咪唑类固化剂和芳香胺类固化剂的重量比为0.05~0.5;进一步,更优选为,咪唑类固化剂和芳香胺类固化剂的重量比为0.08~0.25。

31.上述技术方案中,环氧树脂:100重量份;当芳香胺类固化剂的活泼氢当量和环氧树脂的环氧当量的比例为0.5~1.0;咪唑类固化剂和芳香胺类固化剂的重量比为0.08~0.25;以及韧性树脂与环氧树脂、芳香胺类固化剂和咪唑类固化剂总的重量的重量比为:0.01~0.5;以此比例关系的树脂组合物制作的低流胶半固化片可以获得最大有益效果。

32.上述技术方案中,环氧树脂为分子结构中含有两个以上环氧基团的聚合物。

33.具体的,环氧树脂可以选自含磷环氧树脂、含氮环氧树脂、多官能环氧树脂、双酚a环氧树脂、双酚f环氧树脂、四苯基乙烷环氧树脂、三苯基甲烷环氧树脂、联苯型环氧树脂、萘环型环氧树脂、双环戊二烯型环氧树脂、异氰酸酯型环氧树脂、酚醛环氧树脂、甲基酚醛环氧树脂、双酚型酚醛环氧树脂、聚苯醚改性环氧树脂、脂环族类环氧树脂、烯丙基缩水甘油型环氧树脂、缩水甘油胺型环氧树脂、缩水甘油酯型环氧树脂中的一种或几种。

34.为了使得到的低流胶半固化片和软板聚酰亚胺面结合力良好,优选的,所述环氧树脂中包含dopo-hq型含磷环氧树脂、联苯型环氧树脂、双酚型酚醛环氧树脂中的一种或者几种;更优选的,所述的环氧树脂包含双酚型酚醛环氧树脂,所述双酚型酚醛环氧树脂可以是双酚a型酚醛环氧树脂、双酚f型酚醛环氧树脂、双酚s型酚醛环氧树脂,二羟基二苯醚型酚醛环氧树脂。

35.为了使得到的低流胶半固化片中树脂体系对玻纤布的浸润性良好,避免在半固化

片的内部形成树脂空洞等缺陷,优选的,所述环氧树脂中包含双酚a环氧树脂、双酚f环氧树脂、二羟基二苯醚环氧树脂、烯丙基缩水甘油醚、n,n,n',n'-四环氧丙基-4,4'-二氨基二苯甲烷等小分子环氧树脂中的一种或几种。

36.优选的,为了使得到的低流胶粘结片具有更好的抗发粘特性和耐热性能,当所述环氧树脂中包含双酚a环氧树脂、双酚f环氧树脂、二羟基二苯醚环氧树脂、烯丙基缩水甘油醚中的一种或几种时,所述的双酚a环氧树脂、双酚f环氧树脂、二羟基二苯醚环氧树脂、烯丙基缩水甘油醚的添加量为总树脂组合物总固体重量的1~15%。

37.上述技术方案中,芳香胺类固化剂是指分子结构中具有一个芳香性取代基的胺类固化剂,包括芳香胺及其改性物。所述芳香胺类固化剂可以选自间苯二胺及其改性物、二氨基二苯甲烷及其改性物、二氨基二苯砜及其改性物、二氨基二苯醚及其改性物、间氨基甲胺及其改性物、联苯二胺及其改性物中的一种或者任意一种的混合物。优选的,所述芳香胺类固化剂为二氨基二苯甲烷、二氨基二苯砜、二氨基二苯醚。所述芳香胺类固化剂的添加量不能过多,所述芳香胺类固化剂的添加量,以芳香胺类固化剂的活泼氢当量和环氧树脂的环氧当量的比例计超过2.0以后,会出现脱粉率升高的问题,以及出现耐热性变差的问题,比如tg下降,热应力劣化等问题。因而,从耐热性和脱粉率的观点考虑,所述芳香胺类固化剂的添加量,以芳香胺类固化剂的活泼氢当量和组分(a)环氧树脂的环氧当量的比例计,不能超过2.0。

38.上述技术方案中,咪唑类固化剂是指分子结构中含有两个间位氮原子的五元芳杂环化合物的固化剂,包括咪唑及其改性物。所述咪唑类固化剂可以选自2-甲基咪唑(2-mz)、二乙基咪唑(2-ei)、2-乙基-4-甲基咪唑(2e4mz)、2-苯基咪唑(2-pz)、2-苯基-4-甲基咪唑(2p4mz)、2-十一烷基咪唑(c11z),2-十七烷基咪唑(c17z)、2,4-二胺-6-(2

’‑

十一烷基咪唑基-(1’))-乙基三嗪(c11z-a)、1-氰乙基十一烷基咪唑(c11z-cn)、1-氰乙基-2-十一烷基咪唑-偏苯三甲酸加合物(c11z-cns)、2,4-二胺-6-(2

’‑

乙基-4

’‑

甲基咪唑-(1’))-乙基三嗪(2e4mz-a)、1-氰乙基-2-乙基-4-甲基咪唑(2e4mz-cn)、2,4-二胺-6-(2

’‑

甲基咪唑基-(1’))-乙基三嗪(2mz-a)中的一种或者任意一种的混合物。

39.上述技术方案中,为了得到的低流胶半固化片具有更好的存储稳定性,咪唑类固化剂优选2-十一烷基咪唑(c11z),2-十七烷基咪唑(c17z)、2,4-二胺-6-(2

’‑

十一烷基咪唑基-(1’))-乙基三嗪(c11z-a)、1-氰乙基十一烷基咪唑(c11z-cn)、1-氰乙基-2-十一烷基咪唑-偏苯三甲酸加合物(c11z-cns)、2,4-二胺-6-(2

’‑

乙基-4

’‑

甲基咪唑-(1’))-乙基三嗪(2e4mz-a)、1-氰乙基-2-乙基-4-甲基咪唑(2e4mz-cn)、2,4-二胺-6-(2

’‑

甲基咪唑基-(1’))-乙基三嗪(2mz-a)等反应温度相对较高的咪唑中的一种或者任意种。另外,从配方工艺可操作性以及存储稳定性的角度考虑,当使用的咪唑反应温度相对较低的时候,可以在配方中加入硼酸、硼砂等含硼类的化合物,以减缓咪唑类固化剂的固化反应,添加量为,以其和咪唑类固化剂的重量比为0.1~2.0。也可以加入其他类似能减缓咪唑类固化剂反应的化学物质。

40.上述技术方案中,为了得到的低流胶半固化片和pi膜的粘结强度更优异,咪唑类固化剂优选2,4-二胺-6-(2

’‑

十一烷基咪唑基-(1’))-乙基三嗪(c11z-a)、2,4-二胺-6-(2

’‑

乙基-4

’‑

甲基咪唑-(1’))-乙基三嗪(2e4mz-a)、2,4-二胺-6-(2

’‑

甲基咪唑基-(1’))-乙基三嗪(2mz-a)中的一种或者任意种。

41.上述技术方案中,咪唑类固化剂和芳香胺类固化剂的重量比例为0.03~1,更优选为0.08~0.25。

42.上述技术方案中,韧性树脂可以选自酚氧树脂、丁腈橡胶、核壳橡胶、聚丙烯酸酯树脂中的一种或几种。

43.酚氧树脂可以选自烯丙基酚氧树脂、含磷酚氧树脂、含硫酚氧树脂、双酚a缩水甘油醚型、双酚f缩水甘油醚型或联苯型缩水甘油醚型酚氧树脂中的一种或几种;优选的,其重均分子量为5000~70000;更优选的,其重均分子量为20000~50000。

44.丁腈橡胶可以选自羧基丁腈橡胶、氨基丁腈橡胶或者其他改性丁腈橡胶,优选分子量较大的固体橡胶或改性固体橡胶,更优选的,其重均分子量为50000~300000。

45.聚丙烯酸酯树脂可以选自丙烯酸酯型均聚物、其他乙烯基单体和丙烯酸酯的共聚物。优选的,所述聚丙烯酸酯为丙烯酸酯三嵌段共聚物。所述丙烯酸酯三嵌段共聚物是指包含中间柔韧段和两端为硬段的三嵌段共聚物。中间柔韧嵌段可以是聚丙烯酸丁酯、聚甲基丙烯酸丁酯、聚丙烯酸乙酯、聚丙烯酸异辛酯、聚丙烯酸2-乙基己酯、聚甲基丙烯酸2-乙基己酯、或聚丁二烯等柔韧性好的嵌段;两端的硬段可以是聚甲基丙烯酸酯、聚苯乙烯等刚性较好的嵌段。优选的,所述丙烯酸酯三嵌段共聚物为聚苯乙烯-聚丁二烯-聚甲基丙烯酸酯三嵌段共聚物、聚甲基丙烯酸甲酯-聚丙烯酸丁酯-聚甲基丙烯酸甲酯三嵌段共聚物。优选的,所述丙烯酸酯三嵌段共聚物的重均分子量为10000~800000,更优选的,所述丙烯酸酯三嵌段共聚物的重均分子量为10000~300000。当分子量较大时,丙烯酸酯的韧性和耐热性能较好,但是可能会存在其与其他树脂的相容性问题。为了提高丙烯酸酯和其他树脂的相容性,可以对丙烯酸酯嵌段共聚物进行官能化改性,可以羟基官能化、羧基官能化、氨基官能化、环氧基官能化改性。聚丙烯酸酯树脂的添加量,相对于100重量份的环氧树脂,优选为1~10重量份。当丙烯酸酯的分子量较高时,为改善丙烯酸酯和其他树脂的相容性,可以适当降低丙烯酸酯的加入量,优选的添加量为1~5重量份。

46.本发明的树脂组合物还可以包括阻燃剂,以重量计,阻燃剂占树脂组合物总重量的比例可以是5~30%。

47.具体的,阻燃剂可以是磷系阻燃剂、氮系阻燃剂、有机硅阻燃剂和无机系阻燃剂等。其中,磷系阻燃剂可以是含磷酚醛树脂、无机磷、磷酸酯化合物、膦酸化合物、次膦酸化合物、氧化膦化合物、以及9,10-二氢-9氧杂-10-膦杂菲-10-氧化物、10-(2,5二羟基苯基)-9,10-二氢-9氧杂-10-膦杂菲-10-氧化物、10-苯基-9,10-二氢-9氧杂-10-膦杂菲-10-氧化物、三(2,6二甲基苯基)磷腈等有机含磷化合物。氮系阻燃剂可以是三嗪化合物、氰尿酸化合物、异氰酸化合物、吩噻嗪等。有机硅阻燃剂可以是有机硅油、有机硅橡胶、有机硅树脂等。无机阻燃剂可以是氢氧化铝、氢氧化镁、氧化铝、氧化钡等。

48.本发明的树脂组合物,还可以包括填料,以重量计,填料占树脂组合物总重量的比例可以是的5~80%。

49.具体的,填料可以选自结晶型二氧化硅、熔融二氧化硅、球形二氧化硅、氧化铝、氢氧化铝、氮化铝、氮化硼、二氧化钛、钛酸锶、钛酸钡、硫酸钡、滑石粉、硅酸钙、碳酸钙、云母、聚四氟乙烯、石墨烯中的一种或几种。所述填料可以经硅烷偶联剂进行表面处理,可以直接投入或预先制备填料分散液或制成膏体投入树脂组合物中。所述填料的粒径优选为0.5~10微米(粒径d50)。

50.为了使得得到的低流胶半固化片具有优异的低脱粉率,填料含量优选为:填料占树脂组合物总重量的5~15wt%。

51.为了使得得到的低流胶半固化片具有优异的刚性和导热性,填料含量占比优选为50~70wt%。为了得到的低流胶半固化片具有优异导热性同时还具有优异的层间粘结力、铜箔粘结力,优选的填料为氧化铝。

52.此外,本发明的树脂组合物还可以包含分散剂、偶联剂、消泡剂、流平剂、染色剂、相容剂、uv阻挡剂等特殊功能助剂。

53.本发明还提供一种低流胶半固化片,低流胶半固化片为使用上述的树脂组合物制作得到。

54.低流胶半固化片的制作方法包括:将上述树脂组合物和溶剂加入到混胶釜中,配制成固体含量为40~70%反应物,搅拌均匀,并熟化4-8小时,制成树脂组合物胶液;继而将增强材料浸渍在上述树脂组合物胶液中,然后将浸渍后的增强材料在100~200℃环境下按照设定的程序反应干燥后,即可得本发明的低流胶半固化片。

55.其中,增强材料可以是天然纤维、有机合成纤维、有机织物或者无机织物。所述稀释剂选自n,n-二甲基甲酰胺、n,n-二甲乙酰胺、丙酮、丁酮、丙二醇甲醚、乙二醇乙醚、甲醇、乙醇、苯、甲苯、对二甲苯、四氢呋喃、n-甲基吡咯烷酮、二甲基亚砜中的一种或任意几种。

56.实施例1-9中的树脂组合物胶液的制备工艺如下:

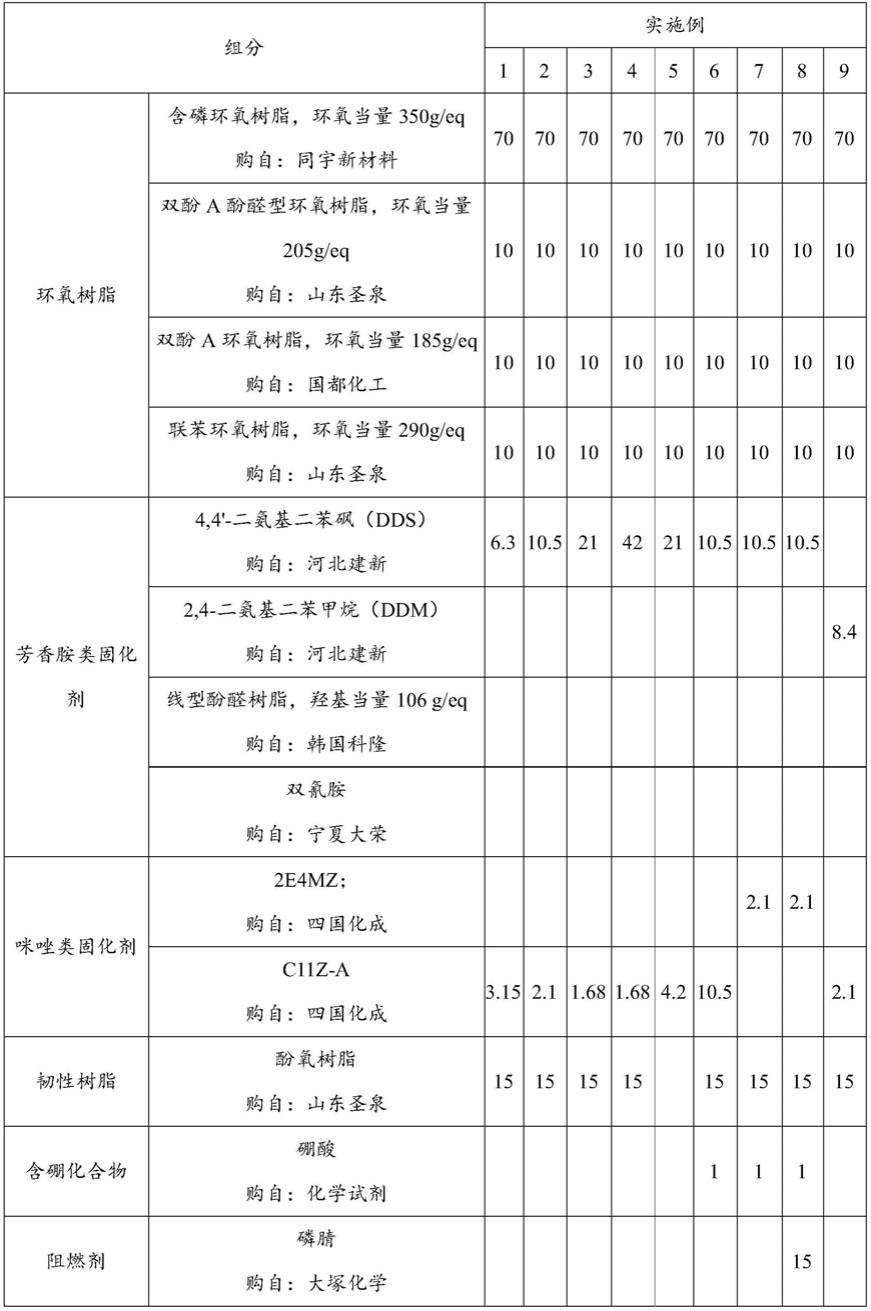

57.将各组分按照表1中所示的用量混合均匀以制得固含量50%的树脂组合物1-9,搅拌均匀,并熟化4-8小时,制成树脂组合物胶液1-9;

58.表1实施例1-9中各组分及其含量

59.[0060][0061]

比较例1-8中的树脂组合物胶液的制备工艺如下:

[0062]

将各组分按照表2中所示的用量混合均匀以制得固含量50%的树脂组合物10-16,搅拌均匀,并熟化4-8小时,制成树脂组合物胶液10-16;

[0063]

表2比较例1-8中各组分及其含量

[0064]

[0065][0066]

低流胶半固化片的制备包括:

[0067]

使用电子级2116玻纤布作为增强材料含浸上述实施例中树脂组合物胶液1-9和上述比较例中树脂组合物胶液10-16,而后按照一定的温度(100~200℃)、时间(2-10min)程序将预浸料于烘箱中加热固化即得低流胶半固化片1-16,将部分半固化片按下述条件压制成层压板,然后通过下述方法评价半固化片和层压板的各项性能。

[0068]

板材的制作条件:叠构为1/2oz cu+2x2116粘结片+1/2oz cu,铜箔厚度为1/2oz,成型后板材厚度:0.25mm,固化条件为温升3-5℃/min,料温200℃/1-2h;

[0069]

pi膜粘结强度测试板的制作条件:叠构为1/2oz cu+25umpi膜+1x2116+1/2oz cu,固化条件为温升3-5℃/min,料温200℃/1-2h。

[0070]

测试项目及测试条件如下:

[0071]

《溢胶量》的测定:将pp制成100mm*100mm大小的正方形样,在中间位置冲一个1英寸的圆孔,然后将pp样按照“钢板+覆铜板+pp样+离型膜+缓冲材料+钢板”的叠好方式叠在一起,使用设定好温度/压力/时间的的压机压合,压合完成后取出试样圆孔位置的溢胶量,以评价其在热压条件下的流胶大小。

[0072]

《脱粉率)》的测定:以半固化片经冲切/剪切处理后树脂粉脱落程度为判断依据。具体测试方法为,取10cm*10cm大小的半固化片4小片,称重并记录为m1。用剪刀在其某一边剪出9cm纵深的缺口,共剪29刀,每片样品制成含30条长9cm的小条,每片均做同样处理。手持处理好的样品以腕部为中心位置上下振动30次,一个来回记为一次振动。完成后再次称重并记录为m2,按(m1-m2)/m1*100%计算即得该半固化片的脱粉率。

[0073]

《pi膜粘结强度》测定:模拟软硬结合板的叠构情况,将低流胶粘结片和pi覆盖膜

的无胶面压合在一起,使用万能材料试验机,90

°

剥离测试低流胶粘结片和pi覆盖膜之间的粘结强度。

[0074]

《玻璃化转变温度(tg)》的测定:采用dma法,按照ipc-tm-650 2.4.25所规定方法进行测试。

[0075]

《铜箔剥离强度》的测定:按照ipc-tm-650 2.4.8方法中的“热应力后”实验条件,测试金属盖层的剥离强度。

[0076]

《288℃热应力》的测定:按照ipc-tm-650 2.6.8方法测定。

[0077]

上述实施例1-9和比较例1-8中的产品性能测试结构参照表3

[0078]

表3实施例1-9和比较例1-8中树脂组合物胶液制得的板材的性能测试

[0079][0080][0081]

从上表3可见,1)相比对比例1-8中树脂组合物及其制得的低流胶半固化片,实施例1~9是采用本发明提供的树脂组合物方案,其制得的低流胶半固化片,最低pi膜粘结强度大于1.6,大于比较例中的低流胶半固化片的最大pi膜粘结强度1.5,即,本发明提供的树脂组合物通过控制咪唑类固化剂和芳香胺类固化剂的重量比0.08~0.25,可以使得低流胶半固化片具有更优异的pi膜粘结强度;

[0082]

2)同时采用本发明提供的树脂组合物制备得到的低流胶半固化片兼具优异的耐热性能、粘结性能、较低的脱粉率、较低溢胶量,因此,综合性能优异。

[0083]

综上,本发明提供一种树脂组合物及使用制作的低流胶半固化片,在环氧树脂体系中,芳香胺类固化剂的活泼氢当量和环氧树脂的环氧当量的比例为0.3~2.0;咪唑类固化剂和芳香胺类固化剂的重量比例为0.03~1,优选0.08~0.25;韧性树脂与其他组分(树脂和固化剂)总重量的重量比为0.01~0.5;基于此树脂组合物制备得到的低流胶半固化具有优异的耐热性能、粘结性能、较低的脱粉率、较低溢胶量,综合性能优异。

[0084]

本发明提供的树脂组合物及使用其制作的低流胶半固化片与现有技术相比具有下列有益效果:

[0085]

本发明开发了一种新的用于制备低流胶半固化片的树脂组合物,将芳香胺类固化剂和咪唑类固化剂进行组合使用,通过优化芳香胺类固化剂和咪唑类固化剂的重量比,得到了一种兼具优异的耐热性能、粘结性能、较低的脱粉率、较低溢胶量的低流胶粘结片,尤其是显著的改善了低流胶粘结片和软板聚酰亚胺面的结合力。

[0086]

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。此外,上面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。必需指出的是,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1