一种水性丙烯酸色母片及其制备方法与流程

1.本发明涉及一种水性丙烯酸色母片及其制备方法。

背景技术:

2.色母也叫色种,是一种高分子材料专用着色剂,亦称颜料制备物(pigment preparation),色母主要用在塑料上。色母主要由颜料或染料、载体和添加剂三种基本组分所组成,是将颜料均匀载附于树脂之中而制得的聚集体,可称颜料浓缩物(pigment concentration),所以它的着色力高于颜料本身。加工时用少量色母料和未着色树脂掺混,就可达到所需颜料浓度的着色树脂或制品。

3.中国专利申请cn201810831992.0公开了“一种耐候色母及其制备方法”,包括以下重量份数的原料:丙烯酸树脂120-180份、色粉5-10份、聚乙烯20-40份、纳米二氧化钛0.5-2.5份、纳米三氧化二铝0.1-0.5份、二氧化硅10-20份、高岭土5-10份、硬脂酸锌1-5份,。该专利存在的问题是所述色母的分散性和耐热性不佳,色差和透光率偏高。

技术实现要素:

4.本发明要解决的技术问题是提供一种水性丙烯酸色母片,其具有较好的分散性、耐热性,以及较低的色差和透光率。

5.为解决上述技术问题,本发明的技术方案是:

6.一种水性丙烯酸色母片,由以下重量百分比的原料制成:色粉55-65%,分散剂1.5-2.5%,稳定剂0.5-1.5%,润湿剂1-3%,润滑剂0.5-0.8%,助剂1-2%,其余为水性丙烯酸树脂,各原料的重量百分比之和为100%。

7.进一步地,本发明所述分散剂为聚乙烯蜡。

8.进一步地,本发明所述稳定剂为钙锌复合稳定剂。

9.进一步地,本发明所述润湿剂为二异丙基萘磺酸钠。

10.进一步地,本发明所述润滑剂为硬脂酸钙。

11.进一步地,本发明所述助剂由以下步骤制成:

12.将苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸加入烧瓶中,搅拌30分钟后加入乙二胺,65℃下搅拌反应12小时得到反应物,将反应物旋转蒸除四氢呋喃后置于真空干燥箱中干燥至恒重得到助剂。

13.进一步地,本发明所述助剂的制备步骤中,苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸、乙二胺的比例为90g:10ml:400ml:7g:8g,真空干燥箱的温度为60℃。

14.本发明要解决的另一技术问题是提供上述水性丙烯酸色母片的制备方法。

15.为解决上述技术问题,技术方案是:

16.一种水性丙烯酸色母片的制备方法,包括以下步骤:

17.(1)将色粉、助剂加入n,n-二甲基甲酰胺中,80℃下搅拌8小时后冷却至室温得到反应液,将反应液过滤后得到固体物,将固体物分别用去离子水、无水乙醇洗涤5次后置于

真空干燥箱中干燥至恒重得到预处理色粉;

18.(2)将步骤(1)得到的预处理色粉与其他原料投入捏合缸中混合,90-110℃下捏合45-55分钟得到混合料;

19.(3)将步骤(2)得到的混合料移入三辊机中研磨15-16遍,塑化、分散、展色后粉碎过筛,制成片状后包装得到水性丙烯酸色母片。

20.进一步地,本发明所述步骤(1)中,色粉与助剂的重量之和与n,n-二甲基甲酰胺的体积的比例为1g:30ml。

21.进一步地,本发明所述步骤(3)中,过筛时筛的目数为20目。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明使用的基础分散剂为聚乙烯蜡,其对色粉能起到很好的分散作用,此外,本发明还添加了由苯甲三甲氧基硅烷、磷酸、乙二胺等制成的磷酸改性苯基聚倍半硅氧烷作为助剂,并使用该助剂对色粉进行了预处理,将色粉表面的亲水性变成了疏水性,从而进一步提高色母片的分散性并降低色母片的色差,而且该助剂的耐热、遮光性能较好,因此还能有效提高色母片的耐热性、降低色母片的透光率。

具体实施方式

24.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例及其说明用来解释本发明,但并不作为对本发明的限定。

25.实施例1

26.水性丙烯酸色母片,由以下重量百分比的原料制成:色粉60%,聚乙烯蜡2%,钙锌复合稳定剂1%,二异丙基萘磺酸钠2%,硬脂酸钙0.6%,助剂1.8%,其余为水性丙烯酸树脂,各原料的重量百分比之和为100%。助剂由以下步骤制成:

27.将苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸加入烧瓶中,搅拌30分钟后加入乙二胺,苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸、乙二胺的比例为90g:10ml:400ml:7g:8g,65℃下搅拌反应12小时得到反应物,将反应物旋转蒸除四氢呋喃后置于真空干燥箱中60℃下干燥至恒重得到助剂。

28.实施例1的制备方法包括以下步骤:

29.(1)将色粉、助剂加入n,n-二甲基甲酰胺中,色粉与助剂的重量之和与n,n-二甲基甲酰胺的体积的比例为1g:30ml,80℃下搅拌8小时后冷却至室温得到反应液,将反应液过滤后得到固体物,将固体物分别用去离子水、无水乙醇洗涤5次后置于真空干燥箱中干燥至恒重得到预处理色粉;

30.(2)将步骤(1)得到的预处理色粉与其他原料投入捏合缸中混合,100℃下捏合50分钟得到混合料;

31.(3)将步骤(2)得到的混合料移入三辊机中研磨16遍,塑化、分散、展色后粉碎过20目筛,制成片状后包装得到水性丙烯酸色母片。

32.实施例2

33.水性丙烯酸色母片,由以下重量百分比的原料制成:色粉55%,聚乙烯蜡2.5%,钙锌复合稳定剂1.2%,二异丙基萘磺酸钠2.5%,硬脂酸钙0.8%,助剂1%,其余为水性丙烯酸树脂,各原料的重量百分比之和为100%。助剂由以下步骤制成:

34.将苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸加入烧瓶中,搅拌30分钟后加入乙二胺,苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸、乙二胺的比例为90g:10ml:400ml:7g:8g,65℃下搅拌反应12小时得到反应物,将反应物旋转蒸除四氢呋喃后置于真空干燥箱中60℃下干燥至恒重得到助剂。

35.实施例2的制备方法包括以下步骤:

36.(1)将色粉、助剂加入n,n-二甲基甲酰胺中,色粉与助剂的重量之和与n,n-二甲基甲酰胺的体积的比例为1g:30ml,80℃下搅拌8小时后冷却至室温得到反应液,将反应液过滤后得到固体物,将固体物分别用去离子水、无水乙醇洗涤5次后置于真空干燥箱中干燥至恒重得到预处理色粉;

37.(2)将步骤(1)得到的预处理色粉与其他原料投入捏合缸中混合,90℃下捏合55分钟得到混合料;

38.(3)将步骤(2)得到的混合料移入三辊机中研磨15遍,塑化、分散、展色后粉碎过20目筛,制成片状后包装得到水性丙烯酸色母片。

39.实施例3

40.水性丙烯酸色母片,由以下重量百分比的原料制成:色粉58%,聚乙烯蜡2.1%,钙锌复合稳定剂1.5%,二异丙基萘磺酸钠1%,硬脂酸钙0.5%,助剂2%,其余为水性丙烯酸树脂,各原料的重量百分比之和为100%。助剂由以下步骤制成:

41.将苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸加入烧瓶中,搅拌30分钟后加入乙二胺,苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸、乙二胺的比例为90g:10ml:400ml:7g:8g,65℃下搅拌反应12小时得到反应物,将反应物旋转蒸除四氢呋喃后置于真空干燥箱中60℃下干燥至恒重得到助剂。

42.实施例3的制备方法包括以下步骤:

43.(1)将色粉、助剂加入n,n-二甲基甲酰胺中,色粉与助剂的重量之和与n,n-二甲基甲酰胺的体积的比例为1g:30ml,80℃下搅拌8小时后冷却至室温得到反应液,将反应液过滤后得到固体物,将固体物分别用去离子水、无水乙醇洗涤5次后置于真空干燥箱中干燥至恒重得到预处理色粉;

44.(2)将步骤(1)得到的预处理色粉与其他原料投入捏合缸中混合,110℃下捏合45分钟得到混合料;

45.(3)将步骤(2)得到的混合料移入三辊机中研磨16遍,塑化、分散、展色后粉碎过20目筛,制成片状后包装得到水性丙烯酸色母片。

46.实施例4

47.水性丙烯酸色母片,由以下重量百分比的原料制成:色粉65%,聚乙烯蜡1.5%,钙锌复合稳定剂0.5%,二异丙基萘磺酸钠3%,硬脂酸钙0.7%,助剂1.5%,其余为水性丙烯酸树脂,各原料的重量百分比之和为100%。助剂由以下步骤制成:

48.将苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸加入烧瓶中,搅拌30分钟后加入乙二胺,苯基三甲氧基硅烷、去离子水、四氢呋喃、磷酸、乙二胺的比例为90g:10ml:400ml:7g:8g,65℃下搅拌反应12小时得到反应物,将反应物旋转蒸除四氢呋喃后置于真空干燥箱中60℃下干燥至恒重得到助剂。

49.实施例4的制备方法包括以下步骤:

50.(1)将色粉、助剂加入n,n-二甲基甲酰胺中,色粉与助剂的重量之和与n,n-二甲基甲酰胺的体积的比例为1g:30ml,80℃下搅拌8小时后冷却至室温得到反应液,将反应液过滤后得到固体物,将固体物分别用去离子水、无水乙醇洗涤5次后置于真空干燥箱中干燥至恒重得到预处理色粉;

51.(2)将步骤(1)得到的预处理色粉与其他原料投入捏合缸中混合,105℃下捏合48分钟得到混合料;

52.(3)将步骤(2)得到的混合料移入三辊机中研磨15遍,塑化、分散、展色后粉碎过20目筛,制成片状后包装得到水性丙烯酸色母片。

53.参比实施例1

54.与实施例1不同的地方在于:原料中不包括助剂,省略其制备步骤。

55.参比实施例2

56.与实施例1不同的地方在于:原料中助剂替换为未改性的苯基聚倍半硅氧烷,省略助剂的制备步骤。

57.对比例:申请号为cn201810831992.0的中国专利的实施例1。

58.实验例一:分散性测试

59.分别将实施例1-4、参比实施例1-2制得的色母片以及对比例制得的色母按5%质量分数添加于水性丙烯酸树脂中,混合均匀后刮涂于玻璃板上,100℃下烘干制得厚度为1mm的涂膜,然后使用光学显微镜放大45倍观察各涂膜表面的色点和晶点的总数目,色点和晶点的总数目越少表明分散性越好。

60.测试结果如表1所示:

[0061] 色点和晶点的总数目(个)实施例14实施例26实施例34实施例45参比实施例116参比实施例212对比例47

[0062]

表1

[0063]

由表1可以看出,本发明实施例1-4的色点和晶点的总数目均小于对比例,表明本发明制得的色母片具有较好的分散性。参比实施例1-2的部分原料或制备步骤与实施例1不同,与实施例1相比,参比实施例1的色点和晶点的总数目明显增加,说明本发明使用的助剂能有效提高色母片的分散性;参比实施例2的色点和晶点的总数目也增加不少,说明与未改性的苯基聚倍半硅氧烷相比,本发明制得的助剂对色母片分散性的提高效果更好。

[0064]

实验例二:色差测试

[0065]

使用分光光度测色仪分别测定实施例1-4、参比实施例1-2制得的色母片以及对比例制得的色母的总色差,测试结果如表2所示:

[0066] 总色差实施例10.24

实施例20.26实施例30.23实施例40.25参比实施例10.94参比实施例20.68对比例2.17

[0067]

表2

[0068]

由表2可以看出,本发明实施例1-4的总色差均低于对比例,表明本发明制得的色母片具有较低的色差。参比实施例1-2的部分原料或制备步骤与实施例1不同,与实施例1相比,参比实施例1的总色差明显升高,说明本发明使用的助剂能有效降低色母片的色差;参比实施例2的总色差也升高不少,说明与未改性的苯基聚倍半硅氧烷相比,本发明制得的助剂对色母片色差的降低效果更好。

[0069]

实验例三:耐热性测试

[0070]

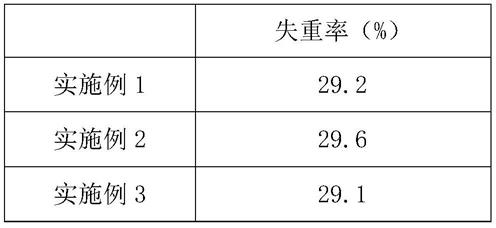

使用热重分析仪分别测定实施例1-4、参比实施例1-2制得的色母片以及对比例制得的色母升温至360℃时的失重率,升温速度为20℃/分,气氛为氮气,失重率越低表明耐热性越好,测试结果如表3所示:

[0071][0072][0073]

表3

[0074]

由表3可以看出,本发明实施例1-4的失重率均低于对比例,表明本发明制得的色母片具有较好的耐热性。参比实施例1-2的部分原料或制备步骤与实施例1不同,与实施例1相比,参比实施例1的失重率明显升高,说明本发明使用的助剂能有效提高色母片的耐热性;参比实施例2的失重率也升高不少,说明与未改性的苯基聚倍半硅氧烷相比,本发明制得的助剂对色母片耐热性的提高效果更好。

[0075]

实验例四:透光率测试

[0076]

使用分光光度计分别测定实施例1-4、参比实施例1-2制得的色母片以及对比例制得的色母的透光率,测试结果如表4所示:

[0077] 透光率(%)

实施例10.10实施例20.12实施例30.09实施例40.11参比实施例10.52参比实施例20.30对比例0.68

[0078]

表4

[0079]

由表4可以看出,本发明实施例1-4的透光率均低于对比例,表明本发明制得的色母片具有较低的透光率。参比实施例1-2的部分原料或制备步骤与实施例1不同,与实施例1相比,参比实施例1的透光率明显升高,说明本发明使用的助剂能有效降低色母片的透光率;参比实施例2的透光率也增加不少,说明与未改性的苯基聚倍半硅氧烷相比,本发明制得的助剂对色母片透光率的降低效果更好。

[0080]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1