一种有机废弃物混合发酵工艺系统的制作方法

1.本实用新型属于环保设备领域,特别涉及一种有机废弃物混合发酵工艺系统。

背景技术:

2.目前固体有机废弃物的处理方法多种多样,其中厌氧发酵处理工艺可以在解决有机废弃物造成的环境污染问题的同时还可以实现有机废弃物的能源化和资源化利用。城市中会持续产生大量的餐厨垃圾,同时农业作物产区每年会产生大量秸秆。目前,此类型的有机废弃物厌氧发酵产沼气都是以单一原料为主,本身也有发酵效率低下的问题。餐厨垃圾具有含水率高、含盐量高、含有大量的脂肪和蛋白质,单独厌氧消化易导致挥发性脂肪酸(vfas)与总氮(tan)的积累,产甲烷菌活性受抑制,系统难以稳定高效运行,产气量低的问题。农作物秸秆含有大量木质素、纤维素,结构复杂,元素成分主要以c为主,含n较少,不易在厌氧条件下被酶和微生物降解,秸秆单独进行厌氧发酵存在碳氮比失衡导致发酵周期过长的问题。

技术实现要素:

3.本实用新型的目的是为了解决现有发酵设备对有机废弃物发酵过程中存在产气量低、发酵周期过长的问题。

4.为了解决上述问题,本实用新型提出一种有机废弃物混合发酵工艺系统,用于餐厨垃圾和秸秆的混合发酵,其包括餐厨垃圾预处理设备、秸秆预处理设备、混合池和厌氧发酵罐;所述餐厨垃圾预处理设备、秸秆预处理设备以及所述厌氧发酵罐均与所述混合池连接;所述餐厨垃圾顺序经过所述餐厨垃圾预处理设备、混合池,最终到达厌氧发酵罐;所述秸秆顺序经过所述秸秆预处理设备、混合池,最终到达厌氧发酵罐。

5.所述餐厨预处理设备包括顺序连接的接料斗、生物质分离器、浆料脱水机、除砂罐和三相离心机。

6.所述秸秆预处理设备包括盘式粉碎机和自动称重进料箱。

7.所述混合池设计采用钢筋混凝土结构形式,封闭式池体,顶部设有自然通风口。

8.所述生物质分离器配套30kw电机带动中心立轴,主轴转速1140r/min,立轴上设有4组垂直刀片,每组两个总计8个刀片,中心立轴和刀片周圈设计有 10mm筛网。

9.所述浆料脱水机的筛网直径335mm,转速在970r/min,配套11kw的电机。

10.所述三相卧螺离心机,设计转速3400r/min,转鼓直径450mm,长径比为4.1,差转速可以在1~35rpm无级可调,将所述餐厨垃圾分离为液相、固相和油相,分离后的油中含水率≤3%,水中含油率≤0.5%。

11.所述混合池包括用于内部搅拌的立轴搅拌器,配套30kw电机,频率可在 30~50hz之间变频运行。通过搅拌将原料浓度调整到10~12%、碳氮比20:1~30:1、 ph在6.5~7.8之间、温度在30℃~35℃。

12.所述立轴搅拌器搅拌的轴和桨叶采用耐腐蚀的不锈钢304材质,总共分三层桨叶,

最上部桨叶采用螺旋式设计。

13.输送物料所需的泵或者输送带作为常规技术手段不进行单独叙述。

14.针对餐厨垃圾和秸秆两种固体废弃物单独发酵所存在的诸多技术问题,本实用新型采用餐厨垃圾和秸秆混合发酵的工艺技术,根据两种不同原料其物理和化学特性的不同,分别采用单独的预处理技术,秸秆经过粉碎筛分后粒径≤30mm,由自动称重进料箱通过皮带输送至混合池,混合池设计采用钢筋混凝土结构形式,封闭式池体,顶部设有自然通风口,避免池体出现厌氧环境。餐厨垃圾经过破碎制浆、固液分离、三相提油预处理后通过流量计自动控制输送泵将餐厨浆液送至混合池,其中破碎设备采用先进的生物质分离器,生物质分离器配套30kw 电机带动中心立轴,主轴转速1140r/min,立轴上设有4组垂直刀片,每组两个总计8个刀片,中心立轴和刀片周圈设计有10mm筛网,破碎后的有机浆料粒径可控制在10mm以下,保证浆料的均一性。固液分离采用浆料脱水机,破碎后的浆料在脱水机的高速旋转作用下,液相通过筛条间隙渗出,筛网直径335mm,转速在970r/min,配套11kw的电机每小时处理量可达5~12t/h,脱水率达75%~80%,固相从出料口排出。经过浆料脱水机处理后的液相通过螺杆泵输送至三相卧螺离心机lws450x1845cx,设计转速3400r/min,转鼓直径450mm,长径比为4.1,差转速可以在1~35rpm无级可调,将所述餐厨垃圾分离为液相、固相和油相,分离后的油中含水率≤3%,水中含油率≤0.5%。经过上述预处理后的两种原料在混合池中通过在线流量计和称重模块进行一定比例的调配和搅拌,搅拌采用立轴搅拌,配套30kw电机,频率可在30~50hz之间变频运行。通过搅拌将原料浓度调整到10~12%、碳氮比20:1~30:1、ph在6.5~7.8之间、温度在30℃~35℃,然后泵送到厌氧发酵罐进行发酵产沼气,为保证发酵系统的搅拌均匀采用顶部机械搅拌,搅拌的轴和桨叶设计采用耐腐蚀的不锈钢304材质,总共分三层桨叶,桨叶长度在2.4m,最上部桨叶采用螺旋式设计,可以有效的将原料吸附和下压,保证混合的均匀性。通过在线温度、液位、沼气分析仪等智能仪表实时监控整个系统过程中温度在38℃

±

1℃,液位在19.2~19.5,甲烷浓度55%~60%之间,确保整个系统的稳定运行。

15.所述餐厨垃圾预处理设备工作过程如下:餐厨垃圾经过原料输送系统进入生物质分离器,生物质分离器配套30kw电机带动中心立轴,主轴转速1140r/min,立轴上设有4组垂直刀片,每组两个总计8个刀片,材质为耐磨不锈钢,刀片向上倾斜呈螺旋排列,中心立轴和刀片周圈设计有10mm筛网,通过高速旋转的刀片进行破碎制浆,木头、铁制品等无机物在960r/min的高速离心力作用下实现与有机浆料的分离,无机杂物去除率在90%以上。分离出的有机浆料泵送至浆料脱水机进行固液分离,浆料脱水机采用离心脱水原理对原料进行脱水,该设备采用整体密闭运行,减少跑冒滴漏,结构紧凑,占地面积小。脱水机内部设置有直径335mm筛网,转速在970r/min,可以进一步将塑料、玻璃大粒径杂物分离出去。分离后的浆液通过旋流除沙去除比重大的砂石等杂质,经过除沙后的有机浆液进行蒸汽加热至60℃~70℃通过离心泵送至三相离心机进行除油,蒸汽通过设计的油气两用锅炉提供,蒸汽产生量为1.0t/h,压力1.0mpa。通过餐厨垃圾的预处理措施有效的将餐厨垃圾中的塑料、砂石、油等杂质分离,保证了餐厨有机浆液原料浓度的均一性,降低了餐厨废弃物中的含盐量,含盐量可降低至1%以下,有效避免餐厨厌氧发酵过程中盐分的累积对微生物的影响。

16.所述秸秆预处理设备工作过程如下:农作物秸秆其主要由木质素、纤维素和半纤维素组成,秸秆厌氧发酵产沼气的效率受制于纤维素和半纤维素的降解率,本实用新型采

用一种盘式粉碎机,主要由喂料筒、锤片、筛网、主轴承、皮带等组成,主轴承设计为2个,驱动端轴承6.94mm,从动端轴承61.9mm,粉碎机喂料筒直径3.1m,可以满足超大未入量,转子转速在2000rpm,有利于粉碎器投料并降低飞锤的磨损。粉碎锤片总计64片,直径66.04cm,长度113.03cm,筛网的孔径设置为30mm,在粉碎过程中通过压扎、剪断、冲击、研磨四种方式对秸秆进行破碎筛分,可以将秸秆粉碎至粒径30mm以下并予以揉丝,将木质素包裹的纤维素和半纤维素释放出来,保证纤维素和半纤维素混合过程中与微生物的充分接触。通过餐厨垃圾和秸秆的混合发酵技术,解决了单一原料发酵过程中的氨氮累积和碳氮比失衡导致的系统运行不稳定的问题,秸秆厌氧发酵的周期可缩短 5~10天。

17.所述混合池中混合原料及工作过程如下:餐厨垃圾的碳氮比约为18,而秸秆的碳氮比约为99,碳氮比过低会导致ph过高,发生氨抑制现象,不利于甲烷菌生存;碳氮比过高会发生脂肪酸的累积,ph过低,不利于产甲烷。本实用新型采用将餐厨垃圾和秸秆按照一定的调配比例在所述混合池中进行充分混合,调节整个混合原料的碳氮质量分数比在20~30之间,原料混合浓度在10%~12%左右。混合均匀的原料通过曝气风机变频间歇性曝气,曝气风机设计风量21.7m3/min,风压为70kpa,转子采用特殊的三叶直线型,使风机效率大大提高。风机机撬内装有2组三叶叶轮,由一对同步齿轮带动其做相反方向往复运转进风口形成低压,同时吸入空气由出风口阻力变大产生高压气体,从而送出空气。曝气风机设计采用变频电机,可以通过调节电机的频率将其中的含氧量控制在0.2~0.3mg/l,维持一种兼氧环境,有效提高有机废弃物的水解速率。通过将高碳氮比的秸秆和低碳氮比的餐厨垃圾混合进行水解和发酵的工艺,可大幅提升整个系统中微生物群落纤维素酶的活性,保证系统水解酸化过程中的ph值稳定在6.5~7.2之间,有效解决单一原料水解过程中ph值的波动问题,节省了额外补充药剂调节ph的投资和运行成本,缩短了秸秆单独发酵的周期。通过餐厨垃圾和秸秆的合理混合发酵配比,无需加酸碱调节ph,运行过程中的药剂成本降低了10%~15%,具有经济环保的优点。

18.由于混合发酵解决了碳氮比不合理抑制发酵产气过程,因此使用本实用新型提出的固体有机废弃物混合发酵工艺系统对所述餐厨垃圾和秸秆的进行混合发酵,其产气率比单独发酵餐厨垃圾和秸秆产气率分别提高了25.8%和56%。

19.综上所述,本实用新型具有经济环保、秸秆发酵周期短和产气量高的有益技术效果。

附图说明

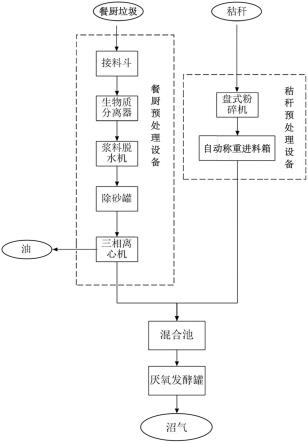

20.图1为本实用新型的结构示意图;

21.图2为本实用新型发酵原料采用不同配比的产气量图;

22.图3为本实用新型混合发酵与单种原料的发酵周期对比图;

23.图4为本实用新型混合发酵与单种原料的的产气量对比图。

具体实施方式

24.下面结合附图1-4和具体实施例对技术方案做进一步说明,以助于理解本实用新型的内容。

25.如图1所示,一种有机废弃物混合发酵工艺系统,用于餐厨垃圾和秸秆的混合发

酵,其包括餐厨垃圾预处理设备、秸秆预处理设备、混合池和厌氧发酵罐;所述餐厨垃圾预处理设备、秸秆预处理设备以及所述厌氧发酵罐均与所述混合池连接;所述餐厨垃圾顺序经过所述餐厨垃圾预处理设备、混合池,最终到达厌氧发酵罐;所述秸秆顺序经过所述秸秆预处理设备、混合池,最终到达厌氧发酵罐。

26.所述餐厨预处理设备包括顺序连接的接料斗、生物质分离器、浆料脱水机、除砂罐和三相离心机。

27.所述秸秆预处理设备包括盘式粉碎机和自动称重进料箱。

28.所述破碎设备采用先进的生物质分离器,生物质分离器配套30kw电机带动中心立轴,主轴转速1140r/min,立轴上设有4组垂直刀片,每组两个总计8个刀片,中心立轴和刀片周圈设计有10mm筛网,破碎后的有机浆料粒径可控制在 10mm以下,保证浆料的均一性。

29.所述固液分离采用浆料脱水机,破碎后的浆料在脱水机的高速旋转作用下,液相通过筛条间隙渗出,筛网直径335mm,转速在970r/min,配套11kw的电机每小时处理量可达5~12t/h,脱水率达75%~80%,固相从出料口排出。经过浆料脱水机处理后的液相通过螺杆泵输送至三相离心机。

30.所述三相离心机采用三相卧螺离心机lws450x1845cx,设计转速 3400r/min,转鼓直径450mm,长径比为4.1,差转速可以在1~35rpm无级可调,将所述餐厨垃圾分离为液相、固相和油相,分离后的油中含水率≤3%,水中含油率≤0.5%。经过上述预处理后的两种原料通过泵输送到混合池中。

31.所述混合池包括在线流量计、称重模块和搅拌器,混合原料在混合池中通过在线流量计和称重模块根据比例调配和搅拌,所述搅拌器采用立轴搅拌,配套 30kw电机,频率可在30~50hz之间变频运行。通过搅拌将原料浓度调整到 10~12%、碳氮比20:1~30:1、ph在6.5~7.8之间、温度在30℃~35℃,然后泵送到所述厌氧发酵罐进行发酵产沼气。

32.为保证所述厌氧发酵罐内部混合原料的发酵均匀,所述厌氧发酵罐安装有浆片式顶部搅拌器,顶部搅拌器的轴和桨叶设计采用耐腐蚀的不锈钢304材质,总共分三层桨叶,桨叶长度在2.4m,最上部桨叶采用螺旋式设计,可以有效的将原料吸附和下压,防止轻质原料的上浮以保证混合发酵的均匀性。通过在线温度、液位、沼气分析仪等智能仪表实时监控整个厌氧发酵罐内部发酵温度在38℃

±ꢀ

1℃,液位在19.2~19.5,甲烷浓度55%~60%之间,确保整个发酵过程的稳定高效运行。

33.将餐厨垃圾和秸秆按照下面表1的配比进行发酵产气,在不同配比下的产气量如图2所示。

34.序号餐厨垃圾(t)秸秆(t)配比产气量(m3/t.vs)110101680220102710330103685440104750550105780660106720770107690

35.表1-1餐厨垃圾与秸秆配比表

36.其中配比为餐厨垃圾与秸秆的重量比,通过对比不同配比条件下混合原料的产气量来确定最佳的原料混合配比,确保产气量的最大化。由图2和图4对比可知,当所述厌氧发酵罐内部混合原料中餐厨垃圾和秸秆混合的重量比范围为1-7,混合发酵的产气量均大于餐厨垃圾和秸秆混合单独发酵的产气量;进一步对图4 各个比例的产气量进行对比,当所述厌氧发酵罐内部混合原料中餐厨垃圾和秸秆混合的重量比范围为4-6,产气量显著大于其它比例。

37.如图3所示,本实用新型所提出的固体有机废弃物混合发酵工艺系统,采用餐厨垃圾与秸秆混合发酵的发酵周期为25天,餐厨垃圾单独厌氧发酵的发酵周期为20天,秸秆单独发酵的周期为30天,说明通过使用本实用新型所提出的固体有机废弃物混合发酵工艺系统对所述餐厨垃圾和秸秆进行混合发酵可以显著缩短秸秆的发酵周期,因此本实用新型具有秸秆发酵周期短的优点。

38.如图4所示,本实用新型所提出的固体有机废弃物混合发酵工艺系统,采用餐厨垃圾与秸秆混合发酵的产沼气量为780m3/t.vs,餐厨垃圾单独厌氧发酵的产沼气量为620m3/t.vs,秸秆单独发酵的产沼气量为500m3/t.vs,通过对比可知混合发酵的产气量较餐厨垃圾单独厌氧发酵的产沼气量提高了25.8%,相较于秸秆单独发酵的产沼气量提高了56%,进一步证明了本实用新型所提出的固体有机废弃物混合发酵工艺系统混合发酵产气量高的优点。

39.以上所述,只公开了本实用新型的较优应用实例,不能以此限定本实用新型的范围,凡依此实用新型专利申请范围及说明内容所做的简单的等效变化与修饰,皆属于本实用新型专利涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1