用于基于液体的增材制造的组合物的制作方法

1.本发明涉及用于采用基于二氧化硅的颗粒进行基于液体的增材制造以制造打印部件的方法和组合物、和所得打印部件。

背景技术:

2.立体光刻为其中使用光例如uv激光或投影光束使液体光固化性树脂的层固化的基于液体的增材制造工艺。使固化性树脂的储存器(reservoir)局部地固化以形成最终固体部件的层。在扫描各层之后,使加工中的部件从光源移位(translate)而离开小的距离例如零点几毫米,从而容许表面被光固化性树脂的新鲜层涂布。通过将该过程重复多次,以逐层方式逐渐制造了成品工件。在替代方法例如连续液体界面制造(clip)和数字光合成(dls)中,将材料连续地而不是以逐层方式添加至工件。

3.这些基于液体的增材制造工艺中典型使用的光固化性树脂导致如下的脆性塑料:其还可缺乏期望的热性质或者无法针对成品工件的最终用途应用而优化。因此,期望具有如下的用于光固化性树脂的添加剂:其可改善固化聚合物的机械性质和热稳定性并且赋予成品工件以其它益处或者优化制造条件。

技术实现要素:

4.在一个实施方式中,形成三维物体的方法包括a)使基材与预聚物组合物的储存器接触,所述预聚物组合物包含:树脂,其包括:选自丙烯酸酯、甲基丙烯酸酯、乙烯基聚合物、烯烃、有机硅、和环氧化物的聚合物的低聚物和单体;和含有二氧化硅的颗粒,其选自i)0.1-50重量%的用至少一种表面处理剂处理的具有5nm-600nm的颗粒尺寸的胶体二氧化硅颗粒,和ii)0.1-50重量%的具有10nm-3微米的颗粒尺寸并且包含用至少一种表面处理剂处理的胶体二氧化硅颗粒的二氧化硅-聚合物复合物颗粒,其中所述表面处理剂包括有机基聚硅氧烷、有机基硅氧烷、有机基硅烷、卤代有机基硅烷、或有机基硅氮烷,和其中所述预聚物组合物在25℃的温度和100s-1

的剪切速率下具有比纯树脂高不超过500cp的粘度;b)使所述预聚物组合物以成像方式选择性地暴露于光化辐射以形成位于所述基材处并且具有与所述基材平行的构建表面的固体聚合物,所述固体聚合物为所述三维物体的一个顺序部分;c)使所述构建表面与所述预聚物组合物接触;d)使所述预聚物组合物选择性地暴露于光化辐射以提高所述固体聚合物的质量(mass),所述另外的聚合物为所述三维物体的一个后续的顺序部分,和e)重复步骤c)和d),直至形成所述三维物体。

5.所述表面处理剂可包括具有7-14个聚体(单体单元,mer)的羟基取代或封端的硅氧烷低聚物或者在环中具有4-14个硅原子的环状硅氧烷,例如,二甲基硅氧烷低聚物。

6.替代地或另外,所述表面处理剂可包括:r1si[(or2)

xr33-x

],其中r1选自c

1-c

30

支链和直链的烷基、烯基,和c

3-c

10

环烷基,c

6-c

10

芳基,和r4q,其中r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,r2和r3独立地为甲基或乙基,并且x为1、2、或3;六甲基二硅氮烷;或二甲基

二氯硅烷。例如,所述表面处理剂可包括[r

33-x

(or2)

x

]sir4q并且n=6-10。替代地或另外,所述表面处理剂可包括[r

33-x

(or2)

x

]sir4q并且q为环氧或硫醇基团。

[0007]

替代地或另外,所述表面处理剂可包括至少一组[r

33-x

(or2)

x

]sir4q(至少一个[r

33-x

(or2)

x

]sir4q组别,at least one group[r

33-x

(or2)

x

]sir4q)的具有4-3500cst的粘度的聚硅氧烷低聚物或共低聚物,其中r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,r2和r3独立地为甲基或乙基,并且x为1、2、或3。例如,q可为取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,和/或所述聚硅氧烷低聚物或共低聚物具有500-3500cst的粘度。

[0008]

替代地或另外,所述含有二氧化硅的颗粒为二氧化硅-聚合物复合物颗粒,其可包括聚合物基质和多个二氧化硅颗粒,其中所述二氧化硅颗粒用包括[r

33-x

(or2)

x

]sir4q的第一疏水化用试剂进行表面改性,其中r4q,其中r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,r2和r3独立地为甲基或乙基,并且x为1、2、或3。

[0009]

在任意这些实施方式中,将所述预聚物组合物涂布到横截面上可包括使所述基材沿着垂直于所述横截面的轴移位(translate)。替代地或另外,步骤c)和d)可以逐步方式或者同时进行,使得所述预聚物组合物被涂布在所述横截面上,同时所述预聚物组合物正在发生聚合。

[0010]

聚合物复合物可通过上述实施方式的任意组合而制备。

[0011]

在另一实施方式中,制备经表面处理的二氧化硅颗粒的方法包括提供含水二氧化硅分散体,其包含5-70%的具有5-600nm的平均颗粒尺寸和第一bet表面积的胶体二氧化硅颗粒并且具有约8-约11的ph;将所述含水二氧化硅分散体与如下组合,以提供包含不超过50重量%有机溶剂的反应混合物:a)0.4-10个分子/nm2(基于第一bet表面积)的具有式[r

33-x

(or2)

x

]sir4q的烷氧基硅烷处理剂,或者b)相当于0.5-10个r5基团/nm2(基于第一bet表面积)的量的至少一组r5si[(or2)

xr33-x

]且具有4-3500cst的粘度的聚硅氧烷低聚物或共低聚物,其中r5选自c

1-c

10

支链和直链的烷基、烯基,和c

3-c

10

环烷基,c

6-c

10

芳基,和r4q,r2和r3独立地为甲基或乙基,x为1、2、或3,r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团;和a)将经表面处理的二氧化硅颗粒直接从所述反应混合物干燥以形成粉末,或者b)将所述经表面处理的二氧化硅颗粒在含有有机溶剂和水的混合物的溶剂中进行溶剂交换,其中水的量不大于所述有机溶剂和水的共沸混合物中存在的水的量。所述反应混合物可具有约8或更高的ph。替代地或另外,所述烷氧基硅烷处理剂可具有式[r

33-x

(or2)

x

]sir4q,其中a)n=6-10,b)q为环氧或硫醇,或两者。替代地或另外,r5可为r4q,和/或q为或者取代或未取代的乙烯基、丙烯酸酯、或甲基丙烯酸酯基团。所述聚硅氧烷低聚物的粘度可为500-3500cst。

[0012]

在另一实施方式中,颗粒组合物包含用至少一组r5si[(or2)

xr33-x

]的聚硅氧烷低聚物或共低聚物进行表面处理的胶体二氧化硅颗粒,其中r5选自c

1-c

10

支链和直链的烷基、烯基,和c

3-c

10

环烷基,和c

6-c

10

芳基,r2和r3独立地为甲基或乙基,并且x为1、2、或3,和r4q,r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团。所述聚硅氧烷低聚物或共低聚物可具有

4-3500cst的粘度。替代地或另外,r5可为r4q,其中q为取代或未取代的乙烯基、丙烯酸酯、或甲基丙烯酸酯基团和所述聚硅氧烷低聚物具有500-3500cst的粘度。所述颗粒组合物可为干燥粉末的形式。

[0013]

在另一实施方式中,用于经由立体光刻、连续液体界面制造、或数字光合成进行三维打印的预聚物组合物包括:树脂,其包括:选自丙烯酸酯、甲基丙烯酸酯、乙烯基聚合物、烯烃、有机硅、和环氧化物的聚合物的低聚物和单体;和含有二氧化硅的颗粒,其选自i)0.1-50重量%的用至少一种表面处理剂处理的具有5nm-600nm的颗粒尺寸的胶体二氧化硅颗粒,和ii)0.1-50重量%的具有10nm-3微米的颗粒尺寸并且包含用至少一种表面处理剂处理的胶体二氧化硅颗粒的二氧化硅-聚合物复合物颗粒,其中所述表面处理剂包括有机基聚硅氧烷、有机基硅氧烷、有机基硅烷、卤代有机基硅烷、或有机基硅氮烷,和其中所述预聚物组合物在25℃的温度和100s-1

的剪切速率下具有比纯树脂高不超过500cp的粘度;

[0014]

所述表面处理剂可包括具有7-14个聚体(mer)的羟基取代或封端的硅氧烷低聚物或者在环中具有4-14个硅原子的环状硅氧烷。所述硅氧烷低聚物可为二甲基硅氧烷低聚物。

[0015]

替代地或另外,所述表面处理剂可包括:r1si[(or2)

xr33-x

],其中r1选自c

1-c

30

支链和直链的烷基、烯基,和c

3-c

10

环烷基,c

6-c

10

芳基,和r4q,其中r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,r2和r3独立地为甲基或乙基,并且x为1、2、或3;六甲基二硅氮烷;二甲基二氯硅烷。例如,所述表面处理剂可包括[r

33-x

(or2)

x

]sir4q,其中n=6-10和/或q为环氧或硫醇基团。

[0016]

替代地或另外,所述表面处理剂可包括至少一组[r

33-x

(or2)

x

]sir4q的具有4-3500cst的粘度的聚硅氧烷低聚物或共低聚物,其中r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,r2和r3独立地为甲基或乙基,并且x为1、2、或3。例如,q可为取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团和/或所述聚硅氧烷低聚物或共低聚物可具有500-3500cst的粘度。

[0017]

替代地或另外,所述含有二氧化硅的颗粒可为二氧化硅-聚合物复合物颗粒,其可包括聚合物基质和多个二氧化硅颗粒,其中所述二氧化硅颗粒用包括[r

33-x

(or2)

x

]sir4q的第一疏水化用试剂进行表面改性,其中r4q,其中r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团,r2和r3独立地为甲基或乙基,并且x为1、2、或3。

[0018]

应理解,前面的概述和以下详述均仅是示例性和说明性的并且旨在提供所如要求保护的本发明的进一步说明。

附图说明

[0019]

参照附图中的若干幅图描述本发明,在附图中,

[0020]

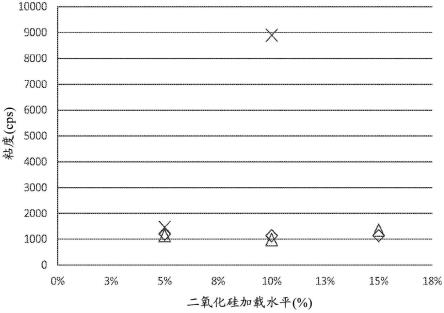

图1为显示在经uv固化的丙烯酸类树脂中的二氧化硅分散体在各种加载量下的粘度的图(x=热解二氧化硅(fumed silica);菱形=样品8-1;三角形=样品8-2)。

[0021]

图2a、2b、2c和2d为含有已经用3-甲基丙烯酰氧基丙基三甲氧基硅烷进行表面处

理的二氧化硅颗粒的经uv固化的丙烯酸类树脂的扫描电子显微照片。在图2a和2b中,二氧化硅作为粉末分散在未固化树脂中。在图2c和2d中,二氧化硅作为在基于醇的溶剂中的分散体分散在未固化树脂中。

[0022]

图3a、3b、3c、和3d为含有已经用如下进行表面处理的二氧化硅颗粒的丙烯酸类树脂的扫描电子显微照片:8-甲基丙烯酰氧基辛基三甲氧基硅烷(图3a和3b)和3-甲基丙烯酰氧基丙基三甲氧基硅烷(图3c和3d)。

具体实施方式

[0023]

在一个实施方式中,预聚物组合物包含:树脂,其包括:选自丙烯酸酯、甲基丙烯酸酯、乙烯基、烯丙基、有机硅、和环氧化物的聚合物的低聚物和单体;和0.1-50重量%的用包括能够与所述单体和低聚物的至少一部分共聚的基团的硅烷试剂进行表面处理的具有5nm-600nm的颗粒尺寸的胶体二氧化硅颗粒,其中所述预聚物组合物在25℃的温度和100s-1

的剪切速率下具有比纯树脂的粘度高不超过500cp、例如高不超过450cp或者高不超过350cp的粘度。例如,所述胶体二氧化硅颗粒可用甲基丙烯酰氧基丙基三甲氧基硅烷(mps)进行表面处理。替代地或另外,所述胶体二氧化硅颗粒可如下地用单官能硅烷试剂进行表面处理:经由所述单官能硅烷试剂,疏水性官能团变成连接至表面;然而,所述疏水性官能团无需与所述单体或所述低聚物共聚。

[0024]

这样的颗粒的使用可使通过基于液体的增材制造工艺制造的打印部件的拉伸模量、拉伸强度、拉伸伸长率、和/或挠曲模量的一个或多个与纯树脂相比提高。这样的益处可独立于就在制造期间将聚合物沉积所沿着的轴而言的工件取向而实现。可被影响的其它机械性质包括但不限于挠曲模量、杨氏模量、和低温脆性。

[0025]

所述胶体二氧化硅可通过溶胶-凝胶工艺制造。胶体二氧化硅颗粒经常是非聚集的、单独地离散的(一次)颗粒,其在形状上典型地为球形的或近球形的,但是可具有其它形状(例如,具有大体上椭圆、正方形、或矩形横截面的形状)。优选地,对于本文中提供的实施方式采用非聚集的胶体二氧化硅。胶体二氧化硅是可商购获得的或者可通过已知方法从各种起始材料(例如,湿法型二氧化硅)制备。胶体二氧化硅颗粒典型地以与沉淀二氧化硅颗粒类似地方式制造(即,它们是从含水介质凝聚的),但是仍然分散在液体介质(经常为单独的水或者具有助溶剂(co-solvent)和/或稳定剂的水)中。二氧化硅颗粒可例如从由具有约9-约11的ph的碱性硅酸盐溶液得到的硅酸制备,其中硅酸根阴离子进行聚合以产生含水分散体形式的具有期望的平均颗粒尺寸的离散二氧化硅颗粒。典型地,胶体二氧化硅将是作为溶胶可用的,所述溶胶为胶体二氧化硅在合适溶剂、最经常地单独的水或者具有助溶剂和/或稳定剂的水中的分散体。参见例如,stoeber等的“controlled growth of monodisperse silica spheres in the micron size range”,journal of colloid and interface science,26,1968,第62-69页,akitoshi yoshida,silica nucleation,polymerization,and growth preparation of monodispersed sols,colloidal silica fundamentals and applications,第47-56页(h.e.bergna&w.o.roberts编著,crc press:boca raton,florida,2006)、和iler,r.k.,the chemistry of silica,第866页(john wiley&sons:new york,1979)。适合用于基于液体的增材制造中的可商购获得的胶体二氧化硅的非限制性实例包括来自nissan chemical的产品、可得自w.r.grace&

co.的产品、可得自akzonobel的产品、可得自merck kgaa的产品、可得自nyacol nanotechnologies,inc.的nexsil

tm

和nexsil a

tm

系列产品、可得自fuso chemical的quartron

tm

产品、和可得自akzonobel的产品。

[0026]

胶体二氧化硅颗粒可具有从约5至多达约500-600nm的平均一次颗粒尺寸。一次颗粒尺寸可通过至少2000个颗粒的透射电子显微镜法,或者对于非聚集的颗粒,通过圆盘离心沉降而测量。在其中期望透明性的实施方式中可优选具有尺寸最高达约20-40nm例如尺寸约5-约15nm、约10-约20nm、约15-约25nm、或约25-约35nm的平均一次颗粒尺寸的二氧化硅。更大的基于二氧化硅的颗粒(例如,约5nm-约200nm、约20-约150nm、或约50-约100nm)可用于提供机械增强并且增强例如拉伸和挠曲强度和拉伸模量的性质。还更大的颗粒可用于赋予所述打印部件以刚性和/或硬度。颗粒尺寸可通过动态光散射测量。通常,所述胶体二氧化硅颗粒为非聚集的,尽管它们可为具有少于5个、优选地仅2或3个一次颗粒的低结构聚集体。

[0027]

如本文中使用的术语“胶体分散体”指的是胶体颗粒(例如,具有约600nm或更小的平均一次颗粒尺寸的颗粒)的分散体。这样的分散体的胶体稳定性防止任何显著部分的颗粒不可逆地附聚(agglomerate)。颗粒的附聚可通过平均总体颗粒尺寸的增加而检测。在这点上,胶体分散体可为被稳定化的或者未被稳定化的。如本文中使用的术语“被稳定化的”指的是以足以提高分散体的稳定性的量添加稳定用成分,例如酸、碱、或本领域中已知的稳定剂。使胶体分散体稳定化的方法是本领域中已知的。无论是否被稳定化,与本发明一道使用的胶体分散体优选地具有如下程度的胶体稳定性:其使得如通过dls测量的所述胶体颗粒的平均总体颗粒尺寸在3星期或更长(例如,4星期或更长、或者甚至5星期或更长)、更优选地6星期或更长(例如,7星期或更长、或者甚至8星期或更长)、最优选地10星期或更长(例如,12星期或更长、或者甚至16星期或更长)的时期内未变化。含水胶体二氧化硅分散体是可商购获得的,通常在略微碱性ph(例如,约9-10)下,但是也可作为中性和酸性分散体获得。

[0028]

所述胶体二氧化硅颗粒可用表面处理剂进行表面处理。示例性处理方法描述于us7811540、us10407571、和us8435474,将其全部者的所有内容并入本文作为参考。所述表面处理剂完全或部分地将所述二氧化硅的表面化学(chemistry)从硅烷醇基团改变为由所述试剂提供的化学。不希望受任何具体理论制约,据信,所述表面处理剂与所述胶体颗粒的表面上的表面羟基基团反应以有效地将所述亲水性基团替换为其它化学基团。赋予所述二氧化硅颗粒的电荷的类型和程度将取决于所用处理剂的类型和量而变化并且可取决于用于基于液体的增材制造的树脂而变化。在一些实施方式中,所述表面处理剂以0.4-10个分子/nm2、例如1-6个分子/nm2或2-5个分子/nm2(通过布鲁诺-埃梅特-特勒(bet)方法测量的表面积)的水平存在。表面处的分子的数量可由经表面处理的颗粒中的碳的量或者通过cp/mas nmr(以下更详细地讨论)计算。许多表面处理基团通过将表面硅烷醇替换为其它更加疏水性的基团而赋予表面以疏水性。如通过甲醇润湿值度量的疏水性可为从0至85、例如小于50或小于40。

[0029]

所述胶体二氧化硅的表面处理产生了各种样式(pattern)的连接至所述二氧化硅颗粒的表面或者间接地连接至所述二氧化硅颗粒的表面的被取代的硅原子。这些取代样式

已经在文献中被称作m位点、d位点、t位点、和q位点。参见例如sindorf,dean william,“silicon-29 and carbon-13 cp/mas nmr studies of silica gel and bonded silane phases”,department of chemistry,colorado state university,fort collins,colo.,1982。m位点、d位点、t位点、以及q位点与cp/mas 29

si nmr光谱中的共振信号的相关性也在如下中进行了讨论:maciel,g.,sindorf,d.w.,j.am.chem.soc.102:7607-7608(1980),sindorf,d.w.,maciel,g.,j.phys.chem.,86:5208-5219(1982)、和sindorf,d.w.,maciel,g.,j.am.chem.soc.,105:3767-3776(1983)。

[0030]

如本文中使用的,t1位点对应于源自烷氧基硅烷化合物的如下硅原子:其具有一个与进一步键合至硅原子(其至少一个在金属氧化物颗粒表面上)的氧原子的键,两个与构成(comprising)硅烷醇(si—oh)基团的氧原子的键,和一个与碳原子的键。t2位点由式(i):r1—si(oh)2—(osi—p1)表示,其中基团r1如本文中对于烷氧基硅烷化合物定义,并且p1表示与颗粒表面上的硅原子和/或另一含有硅烷的分子的硅原子的键。对应于t1位点的si原子已经被与cp/mas 29

si nmr光谱中的具有在-40ppm至-50ppm的范围内的化学位移的共振信号关联,其中以ppm计的化学位移是相对于标准物四甲基硅烷测量的。

[0031]

如本文中使用的,t2位点对应于源自烷氧基硅烷化合物的如下硅原子:其具有两个与进一步键合至硅原子(其至少一个在金属氧化物颗粒表面上)的氧原子的键,一个与构成硅烷醇(si—oh)基团的氧原子的键,和一个与碳原子的键。t2位点由式(i):r1—si(oh)—(osi—p1)(osip2)表示,其中基团r1如本文中对于烷氧基硅烷化合物所定义,并且p1和p2独立地表示与颗粒表面上的硅原子和/或另一含有硅烷的分子的硅原子的键。对应于t2位点的si原子已经被与cp/mas 29

si nmr光谱中的具有在-56ppm至-59ppm的范围内的化学位移的共振信号关联,其中以ppm计的化学位移是相对于标准物四甲基硅烷测量的。

[0032]

如本文中使用的,t3位点对应于源自烷氧基硅烷化合物的如下硅原子:其具有三个与进一步键合至硅原子的氧原子的键。所述硅原子的至少一个为颗粒上的硅原子。所述位点通过式(ii):r

1-si(osi-p1)(osi-p2)(osi-p3)表示,其中基团r1如本文中对于烷氧基硅烷化合物所定义和其中p1、p2、和p3独立地表示与颗粒表面上的硅原子和/或另一含有硅烷的分子的硅原子的键。对应于t3位点的si原子已经被与cp/mas 29

si nmr光谱中的具有在-65ppm至-69ppm的范围内的化学位移的共振信号关联,其中以ppm计的化学位移是相对于标准物四甲基硅烷测量的。

[0033]

如本文中使用的,m位点对应于源自硅氮烷化合物的如下硅原子:其具有三个与碳原子的键和一个与进一步键合至硅原子(其本身又在与二氧化硅颗粒的表面的反应时键合至二氧化硅颗粒的表面官能团)的氧原子的键。m位点由式(iii):r’r”r

”’‑

si-op表示,其中r’、r’、和r”’

为键合至硅氮烷化合物中的硅原子的c

1-c

10

基团。对应于m位点的si原子已经被与cp/mas 29

si nmr光谱中的具有在+7ppm至+18ppm的范围内的化学位移的共振信号关联,其中以ppm计的化学位移是相对于标准物四甲基硅烷测量的。

[0034]

如本文中定义的,t2为在cp/mas 29

si nmr光谱中具有集中于-56ppm至-59ppm的范围内的化学位移的峰的积分强度。t3为在cp/mas 29

si nmr光谱中具有集中于-65ppm至-69ppm的范围内的化学位移的峰的积分强度。总t为从-40ppm至-70ppm的cp/mas 29

si nmr光谱的积分强度。m为在cp/mas 29

si nmr光谱中具有集中于+7ppm至+18ppm的范围内的化学位移的峰的积分强度。峰的强度指的是在所叙述范围内出现的峰的该近似(approximate)位

置处的信号的最大峰高度或面积,其是使用本领域技术人员公知的标准计算方法计算的。

[0035]

合适的表面处理剂包括有机基聚硅氧烷、有机基硅氧烷、有机基硅烷、卤代有机基硅烷、有机基硅氮烷以及与二氧化硅颗粒的表面上的硅烷醇基团反应和/或替代二氧化硅颗粒的表面上的硅烷醇基团的其它试剂。例如,可采用具有式r1si[(or2)

xr33-x

]的烷氧基硅烷,其中r1选自c

1-c

30

支链和直链的烷基、烯基,和c

3-c

10

环烷基,和c

6-c

10

芳基,r2和r3独立地为甲基或乙基,并且x为1、2、或3。优选的烷氧基硅烷包括三烷氧基硅烷例如辛基三甲氧基硅烷和辛基三乙氧基硅烷。替代的表面处理剂包括六甲基二硅氮烷,二甲基二氯硅烷,和羟基取代或封端的聚硅氧烷、尤其是具有7-14个聚体的硅氧烷低聚物,包括单或二羟基封端的低聚物,或者在环中具有4-14个硅原子的环状硅氧烷。

[0036]

优选地,或者除了其它处理剂之外,所述表面处理剂(还)可与所述液体树脂的单体或低聚物反应。例如,烷氧基硅烷具有式[r

33-x

(or2)

x

]sir4q(即,r1=r4q),其中r2、r3、和x为以上定义的,r4为具有通式c

nh2n

的烷基连接体,其中n=0-10,并且q为环氧、硫醇、或者取代或未取代的乙烯基、烯丙基、丙烯酸酯、或甲基丙烯酸酯基团。其中n=6-10的烷氧基硅烷,例如,8-甲基丙烯酰氧基辛基三甲氧基硅烷(mos)或8-甲基丙烯酰氧基辛基三乙氧基硅烷与其中n=0-5的烷氧基硅烷相比可为打印部件的机械强度提供甚至更大的益处,因为更长的连接基团可促进经处理的颗粒在所述树脂中的分散。示例性烷氧基硅烷包括但不限于(3-丙烯酰氧基丙基)三甲氧基硅烷、(3-丙烯酰氧基丙基)三乙氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)、甲基丙烯酰氧基丙基三乙氧基硅烷、8-甲基丙烯酰氧基辛基三甲氧基硅烷(mos)、8-甲基丙烯酰氧基辛基三乙氧基硅烷、甲基丙烯酰氧基甲基三甲氧基硅烷、甲基丙烯酰氧基甲基三乙氧基硅烷、(3-丙烯酰氧基丙基)甲基二甲氧基硅烷、甲基丙烯酰氧基丙基甲基二甲氧基硅烷、甲基丙烯酰氧基丙基二甲基乙氧基硅烷、3-丁烯基三甲氧基硅烷、3-丁烯基三乙氧基硅烷、4-戊烯基三乙氧基硅烷、4-戊烯基三甲氧基硅烷、5-己烯三甲氧基硅烷、5-己烯甲基二甲氧基硅烷、烯丙基三甲氧基硅烷、三甲氧基(7-辛烯-1-基)硅烷、丙烯酸3-(三甲氧基甲硅烷基)丙酯、(3-缩水甘油氧基丙基)三甲氧基硅烷、三甲氧基氧基[2-(7-氧杂双环[4.1.0]庚-3-基)乙基]硅烷、3-巯基丙基三甲氧基硅烷、3-巯基丙基三乙氧基硅烷、和3-甲基丙烯酰氧基丙基二甲基甲氧基硅烷。替代地或另外,可采用任意这些烷氧基硅烷的短链聚硅氧烷低聚物和共低聚物,其例如具有4-3500cst例如4-10cst、4-20cst的粘度。这样的低聚物具有众多烷氧基侧链,其可充当与二氧化硅表面的连接点。尤其合适的低聚物和共低聚物可用r5si[(or2)

xr33-x

]制造,其中r5选自c

1-c

10

支链和直链的烷基、烯基,和c

3-c

10

环烷基,和c

6-c

10

芳基,r2和r3独立地为甲基或乙基,并且x为1、2、或3,和r4q,其中r4和q如以上所定义,优选地其中q为乙烯基、丙烯酸酯、或甲基丙烯酸酯。示例性的聚硅氧烷低聚物包括乙烯基三甲氧基硅烷、(3-丙烯酰氧基丙基)三甲氧基硅烷、乙烯基三乙氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷、辛基三乙氧基硅烷、甲基三甲氧基硅烷、丙基三乙氧基硅烷的低聚物型水解物(hydrosylate)、以及任意这些的共聚物并且可从gelest商购获得。在一个实施方式中,所述聚硅氧烷低聚物为甲基丙烯酰氧基丙基三甲氧基硅烷的具有500-3500cst的粘度的低聚物型水解物(hydrosylate)。当采用聚硅氧烷低聚物时,其可以足以提供0.4-10个基团r5/nm2、例如1-6个基团r5/nm2或2-5个基团r5/nm2的量存在于表面上。

[0037]

将胶体二氧化硅用如上所述的具有基团q的烷氧基硅烷或聚硅氧烷低聚物进行表

面处理的示例性方法是经由含水反应混合物。将所述反应混合物使用合适量的所述含有q的烷氧基硅烷或低聚物温育并且干燥。所述含有q的烷氧基硅烷或低聚物的量足以连接约0.4-10个q基团/nm2二氧化硅。对于烷氧基硅烷单体,这对应于0.4-10个分子/nm2二氧化硅。所述含水反应混合物中二氧化硅的量为约5-70重量%,基于所述反应混合物的总重量。典型地,所述反应混合物中二氧化硅的量将为约20重量%或更大(例如,约25重量%或更大)或者甚至约35重量%或更大(例如,约40重量%或更大)。因此,所述反应混合物中二氧化硅的量可为约10-65重量%(例如,约15-60重量%)或者约20-50重量%(例如,约25-45重量%)。

[0038]

所述反应混合物包含不超过约50重量%的有机溶剂,例如不大于约20重量%的有机溶剂。合适的有机溶剂包括水混溶性有机溶剂(优选地所述烷氧基硅烷至少部分地可溶于其中)。水混溶性有机溶剂的非限制性实例包括醇(例如,甲醇、乙醇、异丙醇等)、四氢呋喃、丙酮、和类似溶剂。所述反应混合物典型地为碱性的,优选地具有8-11例如8.5-10或9-9.5的ph。替代地,所述反应混合物可为酸性的,例如具有2-6、或者4-5.5的ph。

[0039]

可将含水胶体二氧化硅分散体和所述含有q的烷氧基硅烷或低聚物通过任何合适的方法组合以提供反应混合物。在一个实施方式中,将所述含有q的烷氧基硅烷或低聚物和所述含水胶体二氧化硅分散体通过混合或搅动而组合以促进所述二氧化硅颗粒和所述处理剂之间的接触。混合或搅动可通过任何方法,例如通过使用混合或搅动装置而实现。合适装置的实例包括桨式搅拌器、径流或轴流式叶轮、均化器、球磨机、和类似装置。可将所述含有q的烷氧基硅烷或低聚物全部一次性地添加或者以两或更多等份(其各自被允许单独地反应)添加。

[0040]

可将所述反应混合物保持在容许所述含有q的烷氧基硅烷或低聚物型处理剂与所述胶体二氧化硅反应(例如,与所述二氧化硅颗粒的表面上的硅烷醇基团反应)的任何温度下。不希望受理论制约,推测,在反应条件下,烷氧基硅烷基团将水解以产生硅烷醇,其然后与水解的处理剂的其它分子和/或在所述二氧化硅的表面上的硅烷醇缩合。结果,除了连接至表面的单个分子之外,所述二氧化硅的表面还可含有硅氧烷低聚物或水解的烷氧基硅烷的低聚物和聚合物。通常,将所述反应混合物在约5-100℃例如约15-80℃、或约20-70℃的温度下保持约5分钟或更长(例如,约30分钟或更长)、或者甚至约60分钟或更长(例如,约120分钟或更长、或者约180分钟或更长)。取决于使用的具体反应条件(例如,温度和试剂浓度),可需要更长的反应时间(例如,5-10小时、10-20小时、或者甚至大于20小时、例如20-30小时)。

[0041]

可将所述经表面处理的二氧化硅颗粒从所述反应混合物分离和干燥。如本文中关于所述经表面处理的二氧化硅颗粒使用的术语“干燥(的)”和“(经)干燥”意味着基本上或者完全不含所述反应混合物的液体组分,包括水和其它液相溶剂、反应物、副产物、和可能存在的其它液体组分。类似地,如本文中使用的术语“干燥”指的是从所述经表面处理的二氧化硅颗粒除去所述反应混合物的液体组分的过程。

[0042]

可将所述经表面处理的二氧化硅颗粒从所述反应混合物分离,之后干燥,或者可将所述经表面处理的二氧化硅颗粒直接从所述反应混合物干燥。可使用任何合适的方法来将所述经表面处理的二氧化硅颗粒从所述反应混合物分离。合适的方法包括过滤、离心、和本领域技术人员已知的其它方法。可将所述颗粒通过渗滤或透析而纯化。替代地,所述经表

面处理的二氧化硅颗粒可以分散体形式使用。例如,可采用共沸蒸馏技术将所述经表面处理的二氧化硅颗粒在有机溶剂例如醇中进行溶剂交换。

[0043]

通过从所述经表面处理的二氧化硅颗粒蒸发所述反应混合物的挥发性组分,可将所述经表面处理的二氧化硅颗粒在从所述反应混合物分离之后干燥,或者直接从所述反应混合物干燥。所述反应混合物的挥发性组分的蒸发可使用热和/或降低的气氛(atmospheric)压力实现。当使用热时,可将所述经表面处理的二氧化硅颗粒加热至、例如使用烘箱或任何其它类似装置加热至任何合适的干燥温度。所选干燥温度将至少部分地取决于所述反应混合物的需要蒸发的具体组分。典型地,干燥温度将为约40℃或更高(例如,约50℃或更高)例如约70℃或更高(例如,约80℃或更高)或者甚至约120℃或更高(例如,约130℃或更高)。因此,干燥温度通常落在约40-250℃(例如,约50-200℃)例如约60-200℃(例如,约70-175℃)、或约80-150℃(例如,约90-130℃)的范围内。

[0044]

可将所述经表面处理的二氧化硅颗粒在将提供有用蒸发速率的任何压力下干燥。当使用约120℃和更高(例如,约120-150℃)的干燥温度时,约125kpa或更小(例如,约75-125kpa)的干燥压力是合适的。在低于约120℃(例如,约40-120℃)的干燥温度下,约100kpa或更小(例如,约75kpa或更小)的干燥压力是有用的。当然,可使用减压(例如,约100kpa或更小、75kpa或更小、或者甚至50kpa或更小的压力)作为用于蒸发所述反应混合物的挥发性组分的唯一方法。

[0045]

所述经表面处理的二氧化硅颗粒也可通过其它方法干燥。例如,可使用喷雾干燥来干燥所述经表面处理的二氧化硅颗粒。喷雾干燥涉及将包括所述经表面处理的二氧化硅颗粒的所述反应混合物或其一些部分作为细雾喷射到干燥室中,在其中使所述细雾与热空气接触,从而导致所述反应混合物的挥发性组分的蒸发。替代地,所述经表面处理的二氧化硅颗粒可通过冻干而干燥,其中将所述反应混合物的液体组分转变为固相(即,冷冻),然后通过施加真空而转变为气相。例如,可使包括所述经表面处理的二氧化硅颗粒的所述反应混合物达到合适的温度(例如,约-20℃或更低、或者约-10℃或更低、或者甚至-5℃或更低)以将所述反应混合物的液体组分冷冻,并且可施加真空以将所述反应混合物的那些组分蒸发以提供干燥的疏水性二氧化硅颗粒。

[0046]

替代地或另外,所述胶体二氧化硅颗粒可用如在美国专利8895145和/或美国专利6830811(将其两者的全部内容通过引用并入本文)中描述的硅氧烷表面处理剂、或者用其它硅氧烷使用本领域技术人员已知的方法改性。

[0047]

替代地或另外,可在用于基于液体的增材制造的预聚物组合物中采用二氧化硅-聚合物复合物颗粒。示例性的二氧化硅-聚合物复合物颗粒包括在us9568847、us2010160491、us20190264127(其全部者的内容通过引用并入本文)中描述的那些,以及本领域技术人员已知的导致如下二氧化硅-聚合物复合物颗粒的其它方法:所述二氧化硅-聚合物复合物颗粒将二氧化硅在它们的表面的至少一部分处暴露。

[0048]

例如,在us9586847中,通过将第一疏水化用试剂和胶体二氧化硅分散体组合而制造二氧化硅-聚合物复合物颗粒。本文中描述的用于疏水化和后续用于基于液体的增材制造方法中的任何胶体二氧化硅可用于制造二氧化硅-聚合物复合物颗粒。对于基于液体的增材制造应用,第一疏水化用试剂优选地具有式[r

33-x

(or2)

x

]sir4q,其中r2、r3、r4、q和x是以上定义的。合适的第一疏水化用试剂包括以上关于[r

33-x

(or2)

x

]sir4q的描述所列出的示

例性烷氧基硅烷和本领域技术人员已知的其它。将所述二氧化硅颗粒与第一疏水化用试剂一起温育,之后经由添加合适的引发剂使第一疏水化用试剂聚合。所得二氧化硅-聚合物复合物颗粒在其表面处具有基团q。替代地或另外,所述二氧化硅颗粒可用使用上述的任何表面处理剂的表面处理剂在第一疏水化用试剂之前、或者对于硅烷处理剂,与第一疏水化用试剂同时进行表面处理。

[0049]

二氧化硅-聚合物复合物颗粒可使用上述的任何表面处理剂进行表面处理。例如,它们可用以上对于胶体二氧化硅描述的表面处理剂处理。用于所述二氧化硅-聚合物复合物颗粒的优选表面处理剂为具有如上所述的基团q例如甲基丙烯酰氧基、丙烯酰氧基或乙烯基基团的那些。

[0050]

所述颗粒组合物可被配制为干燥颗粒组合物(例如,干燥粉末)或者配制为包括所述基于二氧化硅的(胶体二氧化硅或二氧化硅-聚合物复合物)颗粒的分散体。所述分散体可包括任何合适的溶剂,例如,单独的水或者具有在经处理的二氧化硅颗粒的分散体中常用的任何类型的助溶剂、处理剂、或添加剂的水。替代地或另外,所述分散体可包括分散在用于基于液体的增材制造工艺中的树脂的低聚物中或者所述树脂的合适稀释剂中的基于二氧化硅的颗粒。如在实施例中显示的,将基于二氧化硅的颗粒的溶剂分散体与用于增材制造的液体树脂组合促进分散品质。不受任何具体理论制约,据信,将良好分散的溶剂分散体混入到所述树脂中减少或避免了为了实现粉末形式的基于二氧化硅的颗粒在所述树脂中的完全分散所需要的剪切。可采用任何合适的溶剂。优选地,所述溶剂也是用于基于液体的增材制造工艺的树脂的良溶剂。示例性溶剂包括极性溶剂例如醇(例如,甲醇、乙醇、异丙醇等)、四氢呋喃、和丙酮。

[0051]

所述树脂可为适合用于立体光刻、clip、dls、或其它基于液体的增材制造工艺的任何树脂。典型的树脂类别包括自由基固化性树脂例如甲基丙烯酸酯树脂、环氧和氧杂环丁烷树脂,和反应性树脂例如含有羟基的树脂例如羟基封端的聚醚、聚酯、和聚氨酯。替代地,所述反应性树脂可为用乙烯基、丙烯酸酯、或甲基丙烯酸酯基团封端的(例如,甲基丙烯酰基封端的聚氨酯)。这些树脂类别可单独使用或者以与彼此的任意组合使用。也可使用有机硅树脂。

[0052]

所述预聚物组合物可进一步包括引发剂,例如阳离子引发剂或自由基引发剂、或两者,这取决于树脂的类型。还可使用敏化剂,其提高聚合期间的光产率(light yield)。本领域技术人员将容易选择适合与所述预聚物组合物中的树脂一起使用的引发剂。适合与本文中描述的二氧化硅以及二氧化硅-聚合物复合物颗粒(总称为,“基于二氧化硅的颗粒”)一起使用的树脂和引发剂包括us5972563和us9457515(将其两者的全部内容通过引用并入本文)中描述的那些。

[0053]

可在用于基于液体的增材制造的预聚物组合物中有用的另外的组分包括冲击改性剂、流变改性剂、染料、颜料、抗氧化剂、润湿剂、自由基链转移剂、流平剂、消泡剂、表面活性剂、除了本文中提供的基于二氧化硅的颗粒之外的另外的填料、和本领域技术人员已知的其它添加剂。

[0054]

增材制造长期以来已经被用于制造复杂形状的聚合物制品。所得制品的重要性质因最终用途应用而变化,但是可包括机械性质例如拉伸、压缩、或剪切强度,耐化学性,和热性质。此外,用于基于液体的增材制造的未固化树脂体系有其自身的性能要求。例如,在立

体光刻中,未固化树脂的粘度必须足够低,使得在沉积各层之后新鲜的树脂层可在工件下面快速流动。对于连续工艺,需要类似地低的或更低的粘度。所述树脂必须适当地固化而添加至所述工件,优选地不使其形状显著地扭曲。本文中提供的基于二氧化硅的颗粒可促进用于基于液体的增材制造的预聚物体系中的这些和其它期望的性质。

[0055]

在一个实施方式中,所述基于二氧化硅的颗粒可参与使所述预聚物组合物在聚合期间交联。例如,基于二氧化硅的颗粒可在其表面处具有可参与聚合的基团q,例如,丙烯酸酯和其它含有双键的基团。这在所述颗粒和周围聚合物之间提供共价相互作用。三丙烯酸酯和其它多官能基团也可促进交联。这样的交联可提供超出由在表面处不存在有反应性基团的颗粒提供的机械强度的另外的机械强度。

[0056]

替代地或另外,基团q可参与增材制造之后发生的反应。例如,所述预聚物组合物可具有经由不同机理聚合的两种或更多种不同的单体或低聚物。可将第一单体或低聚物在立体光刻、clip、dls、或类似过程期间聚合,例如使用光引发剂聚合。可将第二单体或低聚物在沉积后步骤(post-deposition step)期间聚合,例如使用热活化的引发剂聚合。基团q可在该第二聚合步骤中聚合。用于该步骤的示例性基团q包括环氧、异氰酸酯、和羟基基团。

[0057]

替代地或另外,基团q可将另外的共聚单体提供给所述预聚物组合物,否则其对于所述预聚物组合物的其它组分而言是溶解或混溶性较低的。即使在所述不同的单体和低聚物混溶的情况下,固化聚合物也可能不是混溶的,并且所述二氧化硅可充当表面活性剂以防止在聚合期间相分离。

[0058]

替代地或另外,所述基于二氧化硅的颗粒可用如下的反应性物种进行表面处理:其除了参与聚合之后还为工件带来了其它功能性。例如,在所述预聚物组合物进行缩聚的情况下,所述基于二氧化硅的颗粒可用物种进行表面处理,否则其将促进逆(解聚)反应。这样的颗粒可通过迟滞所述树脂的分解或腐蚀而促进成品部件的高温稳定性。

[0059]

替代地或另外,所述基于二氧化硅的颗粒可简单地通过吸收热而帮助防止所述打印部件的热降解(劣化)。这样的应用可受益于较高的颗粒加载量以提供另外的热容。非聚集的胶体二氧化硅,无论是单独的还是在二氧化硅-聚合物复合物中,对粘度增加的贡献都小于热解或火成二氧化硅颗粒,即使使用类似表面处理也是如此。由较高的加载量提供的另外的增强或刚度也可帮助成品部件在升高的温度下抵抗变形。

[0060]

如本文中描述的基于二氧化硅的颗粒的使用还可为聚合的树脂提供机械增强。基于二氧化硅的颗粒可以0.1-50重量%例如1-40%、2-30%、或者5-25%的加载水平并入。这样的增强可使例如拉伸和/或挠曲模量、拉伸和/或挠曲强度、和断裂伸长率的性质提高。例如,将经表面处理的胶体二氧化硅颗粒以5%的加载水平使用可使用丙烯酸类树脂制造的部件的拉伸模量相对于在不使用这样的颗粒情况下制造的部件改善至少7%,例如7%-10%或7%-15%。类似地,可使挠曲模量改善至少3.5%,例如3.5%-5%或3.5%-8%。将二氧化硅-聚合物复合物颗粒以5%的加载水平使用可使拉伸断裂伸长率相对于不含这样的颗粒的丙烯酸类树脂提高至少20%,例如20%-30%、或者25%-35%或40%。所述基于二氧化硅的颗粒与所述聚合物的相互作用可通过聚合物的选择以及所述二氧化硅的表面处理而设计。所述基于二氧化硅的颗粒上的基团q和所述聚合物之间的化学相互作用可导致所述聚合物的交联。取决于这样的相互作用的频率或浓度,所述颗粒可提供与传统的对所述树脂的增强组合的另外的交联。例如,即使在没有交联的情况下,所述颗粒也可通过中断裂

纹扩展而提高断裂韧性和抗冲击性。在一些实施方式中,由用于q的反应性基团的选择提供的另外的交联可改善所制造部件中的拉伸性质。此外,由于所述颗粒改变了聚合物链的运动,因此基于二氧化硅的颗粒可用于调节热性质例如玻璃化转变温度、低温脆性、热膨胀系数、或熔点,或者改善热变形性能。可与聚合物基质相互作用的表面处理可使所述基于二氧化硅的颗粒的增强效应与未经处理的颗粒相比增强。在一些实施方式中,其中n为6-10的采用基团q的表面处理相对于未采用基团q或者其中n为5或更小的表面处理提供了改善的机械性质。

[0061]

不过,所述二氧化硅优选地未使未固化树脂的粘度急剧增加。这样的粘度增加会使所述树脂更难以使用sla、clip、或类似方法加工。在某些实施方式中,二氧化硅的使用未使所述树脂的粘度相对于未填充的树脂增加了超过500cp,例如450cp或350cp。

[0062]

替代地或另外,所述表面处理剂可改善所述基于二氧化硅的颗粒与所述树脂、所述预聚物或两者的相容性和/或分散性。这可帮助所述基于二氧化硅的颗粒影响工件的表面外观和其它性质。由所述基于二氧化硅的颗粒提供的增强可改善打印部件的抗划伤性。通过改变所述预聚物组合物的流动性质,它们还可实现更光滑的表面光洁度(finish)并且降低各个聚合物层之间的对比度(反差,contrast)。

[0063]

表面处理还可增强其它性质。例如,基于经疏水化的二氧化硅的颗粒还迟滞水分向成品部件中的迁移以减少在潮湿环境中的溶胀。还可(例如通过选择与预期与打印部件进行接触的化学品不混溶的或者与其具有有限的混溶性或溶解性的表面处理而)调节表面化学以提供耐化学性。替代地或另外,所述基于二氧化硅的颗粒可以足够高以赋予成品部件以表面粗糙度或者哑光光洁度(matte finish)的加载量使用。

[0064]

所述基于二氧化硅的颗粒还可促进所述预聚物组合物的流平。由基于二氧化硅的颗粒提供的流变学控制容许在工件下面快速形成光滑的预聚物层。这通过减少在沉积一层之后让另外的预聚物组合物在工件下面流动的时间而改善了产量。其还通过容许沉积更薄的聚合物层而形成更高分辨率特征。在连续工艺中,改善的流平通过防止由于所述预聚物组合物的不均匀流动引起的在最终工件中的缺陷而使产量和分辨率提高。

[0065]

所述基于二氧化硅的颗粒还可用于将不同组分分散在所述预聚物配方(配制物,formulation)中。例如,胶体二氧化硅可用于(例如经由形成被颗粒稳定化的乳液而)稳定不同单体或低聚物的混合物(其否则有可能是不混溶的)。替代地或另外,基于二氧化硅的颗粒用于稳定所述预聚物组合物中的其它固体添加剂的分散体。例如,所述基于二氧化硅的颗粒可具有如下的表面处理:其减少在所述预聚物组合物中的固体添加剂和所述单体和/或低聚物之间的界面能,从而充当分散剂。这样的添加剂可包括玻璃填料,陶瓷例如氧化铝、二氧化锆、二氧化钛、锆钛酸铅、碳化硅、氮化硅、氮化铝、氧化锡、硫酸镁等,金属填料,聚合物纤维,粘土,纤维素,和本领域技术人员已知的其它添加剂。这样的添加剂可为相对等轴的颗粒的形式或者晶须的形式。来自admatechs co.的较大二氧化硅颗粒例如admafine产品是作为粉末可用的并且也适合用于如本文中描述的基于液体的制造工艺中。

[0066]

所述基于二氧化硅的颗粒还可用于操控固化的预聚物组合物的微观结构。例如,所述基于二氧化硅的颗粒可用清除引发剂的基团例如胺进行表面处理。这将使引发剂集中在所述颗粒处,从而使固化聚合物的分子量随着距离所述颗粒的距离而变化。在一些实施方式中,靠近表面的分子量可显著低于材料本体中,从而为成品部件提供了芯-壳形态。替

代地,可使用相同的化学来改善用于基于液体的增材制造的组分的保质期(shelf life)。例如,在将带有引发剂的二氧化硅与所述预聚物组合物的剩余组分在使用之前不久混合的情况下,所述液体组分可在存储期间更好地能够抵抗聚合。

[0067]

所述基于二氧化硅的颗粒可与基于液体的增材制造工艺中常用的其它组分组合使用。例如,可采用以上列出的添加剂的一种或多种,即使它们是通过与本文中提供的基于二氧化硅的颗粒不同的某一其它机理分散的。替代地或另外,所述预聚物可包括流平剂、表面活性剂、增塑剂、或其它聚合物。

[0068]

所述基于二氧化硅的颗粒可用于适合与立体光刻、clip、或dls一起使用的任何预聚物组合物中。虽然这些工艺不同,但是它们基于类似的原理运作。使基材与(例如在储存器中的)预聚物组合物接触,并且使所述预聚物组合物通过暴露于光化辐射而以成像方式聚合,以通过在所述基材上形成表面与所述基材平行的固体聚合物层而开始工件(start a workpiece)。所述辐射可由以线性方式或者以二维样式在工件表面上面光栅化的光源例如激光提供。在逐层工艺例如sla中,然后将工件从储存器移出。将另外的预聚物组合物加入到储存器中,将工件重新置于储存器中,使得构建表面接触所述预聚物组合物,并且所述预聚物组合物再次被以成像方式固化,以在工件上沉积另外的固体聚合物。凝固的预聚物的表面限定工件的和最终3d打印部件的构建表面,并且该部件是通过沿着横切横截面的轴顺序地构建各层而构建的。该过程的每次重复将所述三维物体的一个顺序部分沉积到工件上。在连续工艺中,一直到形成所述三维物体都无需将工件从储存器移出。相反,所述预聚物组合物是与新鲜预聚物组合物向储存器的再供应同时地以成像方式固化的。将工件沿着横切所述基材和横截面的轴移位而远离储存器。因此,液体预聚物组合物总是与工件接触,即使当通过所述组合物的聚合而形成所述三维物体的各后续的顺序部分时也是如此。结果,在预聚物组合物聚合以形成固体的同时,新鲜的预聚物组合物与暴露的构建表面进行接触。工件是以顺序方式构建的,但是各个“层”是无法区分的。进行增材制造的示例性方法描述于us10589512、us10792855、us5015424、us5151813、和us9034236,将其全部者的全部内容通过引用并入本文。

[0069]

将通过以下实施例进一步阐明本发明,实施例在本质上意图为仅示例性的。

[0070]

实施例

[0071]

实施例1

[0072]

在该实施例中,将胶体二氧化硅用具有甲基丙烯酸酯基团的烷氧基硅烷进行表面处理。

[0073]

向三颈烧瓶中加入547g胶体二氧化硅分散体(115nm直径,ph 9.3,40%固体)、469g去离子水、和573ml异丙醇,之后加入2.7g 3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经45分钟使热量斜升而达到60℃并且保持1小时45分钟,之后添加另外的10.9g mps并且容许混合物在60℃下再温育6小时。混合物冷却过夜并且被转移至大的结晶皿,并且使用另外的异丙醇来保证烧瓶的全部内容物被移出。将混合物在偶尔手动搅拌的情况下在热板上在120℃下加热数小时,然后容许其在没有进一步搅拌的情况下在90℃下干燥过夜。在烘箱中在120℃下进行进一步干燥达6小时。将所得白色粉末在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨。

[0074]

实施例2

[0075]

在该实施例中,在商业sla工艺中评价各种胶体二氧化硅和二氧化硅-聚合物复合物的性能。

[0076]

为了形成5重量%样品,将7.5g的tg-c191即经辛基三甲氧基硅烷处理的胶体二氧化硅(110-115nm直径,cabot corporation)、tg-c110即经六甲基二硅氮烷(hmdz)处理的胶体二氧化硅(110-115nm直径,cabot corporation)、实施例1的经mps处理的胶体二氧化硅、具有80nm的颗粒尺寸并且根据美国专利no.9568847在使用mps作为第一疏水化用试剂并且未使用第二疏水化用试剂的情况下制造的二氧化硅-聚合物复合物颗粒、和具有hmdz表面处理的atlas 100二氧化硅-聚合物复合物颗粒(cabot corporation)使用cole-parmer超声处理器以30%的振幅、2s的脉冲间隔、和5s的脉冲持续时间分散在用于立体光刻的透明丙烯酸类树脂(formlabs,flgpcl04透明树脂)的单独的142.5g样品中。为了改善分散品质,将所述基于二氧化硅的样品以大约5分钟间隔每次一点点地添加到所述树脂中,直至所有的基于二氧化硅的粉末被并入。容许混合物静置约15分钟来冷却,然后将其转移至立体光刻3d打印机(formlabs form 2)的树脂罐。使用相同的方法,用37.5g基于二氧化硅的颗粒和112.5g树脂制备25重量%样品。还准备纯树脂样品;将至少150g树脂加入到该3d打印机的该罐中。制备约12-13mm厚和6.4-7mm厚的狗骨形和条形样品,其中打印轴垂直于样品受应变时的角度,但是在样品的平面内。

[0077]

填充有5重量%复合物颗粒的样品是半透明的并且用5%胶体二氧化硅制备的样品是不透明的。然而,就肉眼而言在两个样品中颗粒看起来都良好地分散。类似地,在填充有25重量%胶体二氧化硅的样品中观察到了良好的分散。虽然二氧化硅-聚合物复合物颗粒在25重量%加载量时未良好分散,但是认为另外的超声处理可改善分散。

[0078]

狗骨样品进行拉伸测试并且呈现出脆性断裂,具有光滑的断裂表面。胶体二氧化硅和经hmdz处理的二氧化硅-聚合物复合物颗粒两者的添加提高了拉伸强度和拉伸模量,但是通常降低断裂伸长率。此外,胶体二氧化硅和二氧化硅-聚合物复合物颗粒的使用各自提高了挠曲模量。对于胶体二氧化硅在5%和25%两种加载量下和在5%加载量的复合物颗粒下观察到这些结果。在5%加载量下,用mps处理的胶体颗粒提供了优于用辛基三甲基硅烷处理的胶体颗粒的断裂伸长率、拉伸模量、和拉伸强度。推测,在25%加载量下复合物颗粒差的分散影响机械性能。

[0079]

胶体二氧化硅和二氧化硅-聚合物复合物颗粒的使用各自对肖氏(shore)a硬度具有很小(little)的影响。

[0080]

实施例3

[0081]

在该实施例中,将胶体二氧化硅用巯基丙基三甲氧基硅烷改性。

[0082]

将巯基丙基三甲氧基硅烷(7.07g)添加至搅拌着的如下混合物:177.8g(45%固体)ludox cl-x胶体二氧化硅分散体(110-115m2/g,可得自sigma-aldrich)、64g水、和160g甲醇。然后将混合物在50℃下加热90小时。将混合物冷却至室温并且在氮气下在没有搅拌的情况下在氮气下在90℃下干燥过夜。在烘箱中在氮气下在120℃下进行进一步干燥达6小时。将所得白色粉末在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨。

[0083]

实施例4

[0084]

在该实施例中,将胶体二氧化硅用具有甲基丙烯酸酯基团的烷氧基硅烷改性。

[0085]

向三颈烧瓶中加入547g胶体二氧化硅分散体(100nm直径,ph 9.3-9.6,40%固体)、469g去离子水、和573g异丙醇,之后加入2.7g 3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经45分钟使热量斜升而达到60℃并且保持1小时45分钟,之后添加另外的10.9g mps并且容许混合物在60℃下再温育6小时。混合物冷却过夜并且被转移至大的结晶皿,并且使用另外的异丙醇来保证烧瓶的全部内容物被移出。将混合物在偶尔手动搅拌的情况下在热板上在120℃下加热数小时,然后容许其在没有进一步搅拌的情况下在90℃下干燥过夜。在烘箱中在120℃下进行进一步干燥达6小时。将所得白色粉末在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨。

[0086]

实施例5

[0087]

在该实施例中,将胶体二氧化硅用具有甲基丙烯酸酯基团的烷氧基硅烷进行表面处理。

[0088]

向三颈烧瓶中加入500g胶体二氧化硅分散体(50nm直径,ph 9.3-9.6,44%固体)、516.5ml去离子水、和573ml异丙醇,之后加入3.6g 3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经45分钟使热量斜升而达到60℃并且保持1小时45分钟,之后用注射泵以1ml/min添加另外的14.6g mps并且容许混合物在60℃下再温育6小时。混合物冷却过夜并且被转移至大的结晶皿,并且使用另外的异丙醇来保证烧瓶的全部内容物被移出。将混合物在偶尔手动搅拌的情况下在热板上在120℃下加热数小时,然后容许其在没有进一步搅拌的情况下在90℃下干燥过夜。在烘箱中在110℃下进行进一步干燥达6小时。将所得白色粉末在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨。

[0089]

实施例6

[0090]

在该实施例中,将胶体二氧化硅用具有甲基丙烯酸酯基团的烷氧基硅烷进行表面处理。

[0091]

向三颈烧瓶中加入851g胶体二氧化硅分散体(115nm直径,ph 9.3,40%固体)和470ml异丙醇,之后加入2.5g 3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经45分钟使热量斜升而达到60℃并且保持1小时45分钟,之后经5分钟添加另外的9.7g mps并且容许混合物在60℃下再温育6小时。将混合物喷雾干燥以获得具有1.1重量%的碳含量(leco c-200碳分析仪)的粉末。

[0092]

实施例7

[0093]

在该实施例中,将立体光刻树脂用基于二氧化硅的颗粒填充并且用于形成用于机械测试的部件。

[0094]

为了形成25重量%母料,将实施例1的经mps处理的胶体二氧化硅和具有80nm的颗粒尺寸并且根据美国专利no.9568847在以mps作为第一疏水化用试剂并且不使用第二疏水化用试剂的情况下制造的80nm二氧化硅-聚合物复合物颗粒各自11g通过如下而分散在用于立体光刻的透明丙烯酸类树脂(formlabs,flgpcl04透明树脂)的单独的33g样品中:在手动混合的情况下将少量所述颗粒添加至所述树脂,之后另外手动混合约45分钟。然后将混合物使用cole-parmer超声处理器以30%的振幅、2s的脉冲间隔、和5s的脉冲持续时间处理

5分钟,之后手动混合2分钟。将该超声+手动混合序列(sequence)进行5次。通过如下制备含有5%的基于二氧化硅的颗粒的调稀物(letdown):将36g的母料、足够的纯树脂组合以制得180g混合物并且手动搅拌至少20分钟。然后对于该调稀物,重复对于母料所采用的超声处理程序。然后将混合物转移至立体光刻3d打印机(formlabs form 2,100微米分辨率)的树脂罐。还准备纯树脂样品;将至少150g树脂加入到该3d打印机的该罐中。制备具有64.00mmx12.80mmx6.40mm的尺寸并且其长轴平行于打印轴的条形样品用于挠曲测试。制备具有57.15mmx9.53mmx2.03mm的尺寸的狗骨形样品,其中其长轴与打印轴成约45

°

角,但是样品本身仍然在打印轴平面内。使用经mps处理的胶体二氧化硅的样品呈现出相对于纯树脂(1760mpa)改善的拉伸模量(1900mpa)和相对于纯树脂(41685mpa)改善的挠曲模量(43433mpa)。使用二氧化硅-聚合物复合物颗粒的样品显示出相对于纯树脂(5.0%)改善的拉伸断裂伸长率(6.4%)。两组实验样品在挠曲强度、挠曲伸长率、或拉伸强度方面均未呈现出显著的变化。

[0095]

实施例8

[0096]

采用具有23、115、和330nm的颗粒直径的胶体二氧化硅的含水分散体(表1)。如在表2中详述的那样将胶体二氧化硅分散体、去离子水、氢氧化铵、和异丙醇以该次序加入三颈烧瓶中,之后加入3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)或8-甲基丙烯酰氧基辛基三甲氧基硅烷(mos)的第一处理剂(ta)进料(参见表3)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经30分钟使热量斜升而达到60℃并且保持1小时30分钟,之后如表2中所详述的那样添加第二ta进料并且容许混合物在60℃下再温育6小时。所添加的处理剂的总量相当于每nm2的总二氧化硅表面积4分子的ta。混合物冷却过夜并且被转移至大的结晶皿,并且使用另外的异丙醇来保证烧瓶的全部内容物被移出。对于样品8-1、8-2和8-5,将混合物在偶尔手动搅拌的情况下在热板上在120℃下加热数小时,然后容许其在没有进一步搅拌的情况下在90℃下干燥过夜。将所得白色饼状物在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨。对于样品8-3和8-4,将样品通过多次添加ipa(每次150ml)而反复浓缩,每次通过在添加下一ipa部分之前共沸除去水而使样品变成湿糊料。这进行总共6次,其中在最后的ipa添加之后,获得了很大程度上(largely)不含水的ipa分散体。所得分散体中二氧化硅的浓度在表2中。

[0097]

表1

[0098]

胶体二氧化硅的外型尺寸(designation)水中的固体含量phbet(m2/g)2340.7%3.012411530.8%1.63033032.0%4.014

[0099]

表2

[0100][0101]

表3

[0102]

样品no.二氧化硅颗粒尺寸处理剂(ta)8-1115mps8-2115mos8-323mps8-423mos8-5330mps

[0103]

将样品8-1至8-5如下与光固化性树脂组合。对于样品8-1、8-2、和8-5,将30g二氧化硅与570g的formlabs v4透明光敏树脂(photoresin)在具有真空能力的flacktek dac600 speedmixer中组合,直到经由光学显微镜对流延在载玻片上的小样品的视觉检查显示样品是分散的。具体地,将6个15mm经氧化钇稳定化的二氧化锆研磨介质(flacktek)、85g树脂、和5g二氧化硅加入到max 250杯中。将该杯盖上并且以800rpm混合30s,之后将沿着该杯的侧面积聚的任何材料清除并且添加回所述树脂中。重复该30s/800rpm/清除的程序,之后将该树脂混合物以2300rpm混合三个周期,各自2分钟,其中在各混合周期之后为2分钟冷却时间。然后将该树脂混合物在30毫巴或最大真空功率下在1500rpm下30s和在1000rpm下7分钟而脱气两个周期,其中在每次1000rpm混合道次之后容许树脂混合物冷却两分钟。使用125微米油漆筛(paint screen)将所述陶瓷介质过滤出来并且添加足够的树脂以将混合物稀释为5%二氧化硅。将该调稀物以1500rpm混合30s,然后以1000rpm混合7分钟。重复该程序提供了对于经由sla进行增材制造而言足够的5%二氧化硅/树脂混合物。对于实施例8-4和8-5,将570g的formlabs v4透明光敏树脂加入到大的结晶皿中,向其添加足够的二氧化硅分散体以在最终的无ipa的树脂组合物中提供5%固体加载量。将混合物在60℃下磁力搅拌并且保持过夜,免受光,并且轻微的氮气吹扫气吹扫结晶皿的顶部。

[0104]

使用用mps处理的热解二氧化硅(来自evonik industries的aerosil r711二氧化硅)制备在丙烯酸类树脂中的5重量%分散体。将30g二氧化硅与570g的formlabs v4透明光敏树脂在具有真空能力的flacktek dac600 speedmixer中组合,直到经由光学显微镜对流延在载玻片上的小样品的视觉检查显示样品是分散的。具体地,将95g树脂、和5g二氧化硅加入到max 250杯中。将该杯盖上并且以1500rpm混合30s,之后将沿着该杯的侧面积聚的任何材料清除并且添加回所述树脂中。重复该30s/1500rpm/清除的程序。一旦所述二氧化硅完全浸湿,将6个15mm经氧化钇稳定化的二氧化锆研磨介质(flacktek)添加至所述分散体。将该树脂混合物以2300rpm进一步混合3个周期,各自2分钟,其中在每个混合周期之后为2

分钟冷却时间。最后,使用125微米油漆筛将所述陶瓷介质过滤出来。重复该程序,直至对于经由sla进行增材制造而言获得了足够的5%二氧化硅/树脂混合物,大约600g。

[0105]

未固化树脂混合物的粘度性质是在ar2000ex流变仪(ta instruments)中使用40mm 2度锥体、在25和35℃下以0.01-1000s-1

的剪切速率测量的并且在表4中。将所述树脂混合物在form 3 sla 3d打印机(formlabs)中根据制造商说明书打印以形成根据astm d638-14(拉伸和伸长率测试)、astm d790-03(挠曲性质)、和astm d256-04(悬臂梁冲击)的机械测试所需的形状。对于拉伸测试,制备5个狗骨形样品,其具有165mm的长度(制造期间的z-轴)(50mm的标距长度)、13mm的宽度、和3.2mm的厚度。对于挠曲测试,制备3个矩形样品(长度=127mm,宽度=12.7mm,厚度=3.2mm)。对于悬臂梁冲击测试,制备10个矩形样品(长度=63.5mm,宽度=12.7mm,厚度=6mm)。对于悬臂梁冲击测试,将试样打印成具有拥有astm标准中详述的尺寸的缺口以改善再现性;缺口不是在打印的工件(试样)中切割出来的。将打印部件在form wash设备(formlabs)中用异丙醇清洁10-15分钟,直到它们不再发粘。在空气干燥30分钟之后,将打印部件在form cure设备(formlabs)中在65℃下并且在另外在405nm处曝光的情况下后固化30分钟。

[0106]

表4

[0107][0108]

*对比例

[0109]

表4中的数据显示,经表面处理的胶体二氧化硅的使用总体上改善了打印部件的机械性能而未显著地不利影响树脂粘度。相比之下,经mps处理的热解二氧化硅使树脂在室温下的粘度急剧地增加。关于23和115nm芯二氧化硅颗粒,对于改善抗冲击性而言,将胶体二氧化硅用mos进行表面处理优于mps。挠曲模量随着颗粒尺寸降低(表面积增加)而增加并且对于115nm芯二氧化硅,mos与mps相比提供了更好的性能。拉伸模量对于所有二氧化硅样品而言相对于所述透明树脂均提高。

[0110]

用10%和15%加载量的样品8-1和8-2以及经mps处理的热解二氧化硅,使用以上概述的方法,但是在适当调节树脂的量的情况下,制造另外的分散体。这些分散体在25℃下在100s-1

的剪切速率下的粘度示于图1中(x=热解二氧化硅;菱形=样品8-1;三角形=样品8-2)并且展现了,热解二氧化硅的触变效应使粘度随着加载量增加而急剧增加,而使用胶体二氧化硅的树脂分散体显示出粘度随着加载量而变化相对很小。在更低规模上,但是使用与以上概述的方法类似的方法制备具有20%加载量的样品8-1的另外的分散体,并且其

呈现出类似地低的粘度,约1250cp。

[0111]

通过打印的3d部件的sem成像而评价树脂中的二氧化硅分散体的品质。将样品切割以暴露横截面,然后嵌入spi pon812环氧树脂中并且固化。将切割的表面使用一系列碳化硅研磨盘(砂轮片)(ted pella,inc.)和氧化铝抛光浆料(对于5微米和更细的光洁度品质)(由pace technologies制造)抛光至50nm的最终光洁度。将样品进行浴超声处理并且用流水冲洗以除去来自抛光的碎屑。在异丙醇中最终冲洗并且干燥之后,将表面使用denton desk v溅射涂布机溅射涂布上足够的铂以在sem成像期间赋予导电性。使用以1kv/30um光圈、以~3-3.5mm工作距离运行的zeiss ultraplus场发射sem拍摄镜筒内(in-lens)二次电子sem图像。将图像以1024x768像素分辨率保存为tiff格式。低放大倍率图像(1000x)是使用sem中的线积分设置以扫描速度6与n=30采集的,以降低噪声。5k和25k图像是使用帧积分设置以扫描速度3与n=50拍摄的。这是为了减少像素停留时间,并且因此减少使用线积分情况下所看到的充电效应和光束损伤/污染物沉积。由经mps处理的胶体二氧化硅的ipa分散体(样品8-3)制备的树脂显示出非常良好分散的单个颗粒而基本上没有附聚(图2a和2b)。将干燥的二氧化硅(例如,样品8-1)分散到树脂中需要强的机械性、高剪切混合来达到良好的分散,但是在固化的部件中仍然可以看到若干附聚物(图2c和2d)。经mos处理的115nm颗粒(图3a和3b)与相应的经mps处理的115nm颗粒(图3c和3d)相比更容易分散在树脂中(样品8-3和4)。

[0112]

实施例9

[0113]

使用与实施例8中用于将二氧化硅与v4树脂组合相同的方法和比例,将样品8-1的胶体二氧化硅以及tg-c110二氧化硅与formlabs flexible 80a树脂组合。如实施例8中所描述的那样在25和35℃下在100s-1

和1000s-1

下测量未固化树脂的粘度(表5)。如实施例8中所描述的那样制造3d打印样品。

[0114]

表5

[0115][0116]

虽然将二氧化硅添加至该柔性树脂使粘度增加,但是增加量未大到使得树脂无法被打印。由于二氧化硅增强,所得3d打印部件相对于用纯树脂打印的部件呈现出提高的刚度(模量)(使用胶体二氧化硅情况下约6.1-6.2mpa对未使用胶体二氧化硅情况下4.9mpa),但是使用样品8-1的打印部件与使用tg-c110二氧化硅的部件相比呈现出更高的拉伸强度。

[0117]

实施例10

[0118]

在该实施例中,将胶体二氧化硅用具有甲基丙烯酸酯基团的烷氧基硅烷水解物进行表面处理。

[0119]

向三颈烧瓶中加入382g胶体二氧化硅分散体(115nm直径,ph 2.5,31.4%固体)、

10g去离子水,然后加入3.12g的5n nh4oh。最终ph为9.5-9.8。向该搅拌的混合物添加196ml异丙醇,之后添加6g甲基丙烯酰氧基丙基三甲氧基硅烷低聚物型水解物(h-mps,1000-3000cst,gelest)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经45分钟使热量斜升而达到60℃并且保持7小时30分钟。混合物冷却过夜并且被转移至大的结晶皿,并且使用另外的异丙醇来保证烧瓶的全部内容物被移出。将混合物在偶尔磁力搅拌的情况下在热板上在120℃下加热数小时,然后容许其在没有进一步搅拌的情况下在120℃下干燥过夜。将所得白色粉末在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨以产生约125g的细的白色粉末。

[0120]

实施例11

[0121]

在该实施例中,将胶体二氧化硅用具有甲基丙烯酸酯基团的烷氧基硅烷在低的ph下进行表面处理。

[0122]

向三颈烧瓶中加入382g经离子交换的胶体二氧化硅分散体(115nm直径,ph 2,31.4%固体)、10g去离子水、和196ml异丙醇,之后加入4.7g 3-甲基丙烯酰氧基丙基三甲氧基硅烷(mps)。将混合物在环境温度下以200-250rpm搅拌4小时。然后在搅拌的情况下经45分钟使热量斜升而达到60℃并且保持7小时30分钟。混合物冷却过夜并且被转移至大的结晶皿,并且使用另外的异丙醇来保证烧瓶的全部内容物被移出。将混合物在偶尔手动搅拌的情况下在热板上在120℃下加热数小时,然后容许其在没有进一步搅拌的情况下在120℃下干燥过夜。将所得白色粉末在ika m20 universal mill(ika works,inc.,wilmington,nc)中研磨。

[0123]

实施例12

[0124]

使用bruker avance ii-400光谱仪,用4-mm双共振mas探针,在9.4t(对于

29

si为79.49mhz和对于1h为400.19mhz)下记录如表6中所示的样品的固态

29

si交叉极化魔角旋转(cp/mas)nmr光谱。使用在交叉极化接触时间期间从70%至100%的质子通道rf振幅的线性斜升来实现在8khz的魔角旋转速度下良好且稳定的hartmann-hahn匹配条件。对于hartmann-hahn匹配所优化的

29

si rf场为49khz。将用于

29

si cp/mas测量的接触时间设置为10ms。在数据采集期期间应用场强为42khz的复合脉冲质子去耦(tppm)。典型地,使用2000次重复扫描与3秒的循环延迟来采集数据。所有的nmr测量在室温下进行。使用外标物三(三甲基甲硅烷基)硅烷的情况下,

29

si化学位移参考四甲基硅烷。表6中的结果(单位=处理用化学品的分子数/nm2的二氧化硅表面)显示,所述表面处理剂经由硅氧烷键共价连接至所述二氧化硅。

[0125]

表6

[0126]

样品实施例6样品8-1样品8-2实施例11实施例10t10.022未测量0.0030.0280.046t20.2610.3080.2110.4410.181t31.0490.590.250.2990.555t3/t24.01.91.20.73.1总t1.30.990.460.770.78

[0127]

已经出于举例说明和描述的目的呈现了本发明优选实施方式的前述描述。其不意图为穷尽性的或者将本发明限制为所公开的精确形式。改动和变化根据以上教导是可能

的,或者可由本发明的实践而获得。实施方式是为了说明本发明的原理以及其实际应用而选择和描述的,以使得本领域技术人员能够利用各种实施方式中的发明并且进行与预期的具体用途适应的改动。意图是,本发明的范围由附于此的权利要求书以及其等同物所限定。

[0128]

所要求保护的内容见权利要求书。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1