乙酰氨基酚的制造方法与流程

1.本发明涉及作为药品有用的乙酰氨基酚的制造方法。

背景技术:

2.乙酰氨基酚是一直以来通用的解热镇痛药,是不仅可对成人给药、还可对儿童给药的安全性高的药品。

3.以往,作为乙酰氨基酚的制造方法,已知分批式的反应方法。例如已知下述方法:将对硝基苯酚、乙酸和金属催化剂添加到反应容器中,加入氢,在高温下使其反应,制造乙酰氨基酚(专利文献1)。

4.但是,在专利文献1的方法中,反应温度高,进而在添加催化剂时伴有剧烈的放热,因此反应难以控制。

5.因此,需要更安全且生产率高的工业制造方法。

6.作为用于提高生产率的方法,有连续式的反应方法。

7.例如已知下述方法:将对硝基苯酚添加到乙酸酐/乙酸溶液中制成溶液,在氢压8mpa~10mpa、反应温度90℃~140℃下,将该溶液通入到填充有贵金属催化剂、具体而言填充有pd/c催化剂的柱中而使其反应,由此连续地制造乙酰氨基酚(专利文献2)。

8.但是,在专利文献2的方法中,需要可承受非常高的压力条件的设备,反应温度也高。另外,在高温高压下连续长时间反应的情况下,有可能加速催化剂的劣化。

9.因此,作为连续的制造方法,期待一种能够在更温和的条件下进行反应、节省能源、设备等的成本低的制造方法。

10.专利文献1:国际公开第2017/154024号

11.专利文献2:中国专利申请公开第102060729号说明书

技术实现要素:

12.本发明的课题在于提供一种方法,其能够在低反应温度和低反应压力下,以高选择性和良好的收率安全且廉价地连续制造乙酰氨基酚。

13.本发明人发现,若将包含对硝基苯酚的溶液与乙酰化剂和氢一起连续地通入到填充有催化剂的柱中而使其反应,该催化剂在合成吸附剂上负载有金属元素,即便在低反应压力和反应温度下也能以高选择性和良好的收率安全且廉价地获得乙酰氨基酚。

14.本发明具有下述特征。

15.[1]一种乙酰氨基酚的制造方法,该方法将包含对硝基苯酚的溶液与乙酰化剂和氢一起通入到填充有催化剂的柱中,由此进行乙酰氨基化反应,制造乙酰氨基酚,该方法的特征在于,该催化剂是将金属元素负载于合成吸附剂的金属负载催化剂,该乙酰氨基化反应的反应温度为0℃~60℃,反应压力为0.1mpa~1mpa。

[0016]

[2]如[1]所述的乙酰氨基酚的制造方法,其特征在于,上述合成吸附剂为苯乙烯/二乙烯基苯系共聚物。

[0017]

[3]如[1]或[2]所述的乙酰氨基酚的制造方法,其特征在于,上述苯乙烯/二乙烯基苯系共聚物为苯乙烯/二乙烯基苯共聚物,上述金属元素为钯和/或铂。

[0018]

[4]如[1]~[3]中任一项所述的乙酰氨基酚的制造方法,其特征在于,上述合成吸附剂是细孔容积为0.1ml/g~3.0ml/g的多孔性合成吸附剂。

[0019]

[5]如[1]~[4]中任一项所述的乙酰氨基酚的制造方法,其特征在于,上述合成吸附剂是bet比表面积为200m2/g~2000m2/g的多孔性合成吸附剂。

[0020]

[6]如[1]~[5]中任一项所述的乙酰氨基酚的制造方法,其特征在于,上述合成吸附剂是细孔众数半径为1nm~50nm的多孔性合成吸附剂。

[0021]

[7]如[1]~[6]中任一项所述的乙酰氨基酚的制造方法,其特征在于,上述金属负载催化剂的金属元素负载量相对于该金属负载催化剂为1质量%~25质量%。

[0022]

发明的效果

[0023]

根据本发明的乙酰氨基酚的制造方法,能够在低反应温度和低反应压力下以高选择性和良好的收率安全且廉价地连续制造乙酰氨基酚。

附图说明

[0024]

图1是示出本发明的乙酰氨基酚的制造方法的实施方式的一例的流动合成系统的系统图。

[0025]

图2是示出本发明的乙酰氨基酚的制造方法的实施方式的另一例的具备背压阀的流动合成系统的系统图。

具体实施方式

[0026]

下面,详细说明本发明。

[0027]

[乙酰氨基酚的制造方法]

[0028]

本发明的乙酰氨基酚的制造方法将包含对硝基苯酚的溶液(下文中有时称为“对硝基苯酚溶液”)与乙酰化剂和氢一起连续地通入到填充有催化剂的柱中,由此进行乙酰氨基化反应,连续地制造乙酰氨基酚(下文中有时将该工序称为“本发明的乙酰氨基化工序”),其特征在于,该催化剂是将金属元素负载于合成吸附剂的金属负载催化剂(下文中有时称为“本发明的金属负载催化剂”),该乙酰氨基化反应的反应温度为0℃~60℃,反应压力为0.1mpa~1mpa。

[0029]

《乙酰氨基化工序》

[0030]

本发明的乙酰氨基化工序的实施方法没有特别限制。

[0031]

例如,如图1、2所示,可以举出下述基于流动合成系统的方法:将对硝基苯酚溶液与乙酰化剂和氢一起连续地通入到本发明的具备填充有金属负载催化剂1的柱2的反应容器3中,在柱2内在本发明的金属负载催化剂的存在下利用乙酰化剂和氢使对硝基苯酚连续地进行乙酰氨基化反应,在回收槽4中接收从柱2流出的包含乙酰氨基酚的反应生成液。

[0032]

图2的流动合成系统与图1的流动合成系统的不同之处在于,在将来自反应容器3的反应生成液供给至回收槽4的流路设有背压阀5,除此以外为同样的构成。

[0033]

关于该流动合成系统,如后所述。

[0034]

《对硝基苯酚溶液》

[0035]

作为乙酰氨基酚的制造原料的对硝基苯酚可以使用市售品,也可以使用适用公知的方法获得的对硝基苯酚。

[0036]

作为对硝基苯酚溶液中使用的溶剂,只要能够溶解对硝基苯酚且不阻碍反应进行就没有特别限定。作为该溶剂,可以举出例如甲醇、乙醇、丙醇等醇溶剂;甲酸、乙酸、丙酸等羧酸溶剂。从成本、反应性等方面出发,优选为甲醇、乙酸。

[0037]

这些溶剂可以单独使用1种,也可以将2种以上以任意的组合和比例混合使用。

[0038]

关于对硝基苯酚溶液的对硝基苯酚的浓度,只要不影响向柱中流通就没有特别限定。从生产率和反应性的方面出发,对硝基苯酚溶液的对硝基苯酚的浓度通常为0.1质量%~80质量%、优选为10质量%~70质量%、特别优选为20质量%~60质量%。

[0039]

《氢》

[0040]

关于氢(氢气)的用量,只要反应进行就没有特别限定。氢(氢气)的用量相对于对硝基苯酚1mol通常为1mol以上、优选为3mol以上,通常为20mol以下、优选为10mol以下。

[0041]

作为氢的供给方法没有特别限制。氢可以在柱2前的流路内连续地注入并混合到对硝基苯酚溶液或包含乙酰化剂的对硝基苯酚溶液中,也可以直接压入柱2中。氢可以将其一部分或全部溶解在对硝基苯酚溶液的溶剂中而使用。

[0042]

氢也可以与氮、氦、氩等不活性气体混合使用。

[0043]

《乙酰化剂》

[0044]

作为乙酰化剂,只要能够将氨基乙酰化就没有特别限定。作为乙酰化剂,通常使用乙酸酐、乙酰氯等1种或2种以上。从成本和反应性的方面出发,优选乙酸酐。

[0045]

乙酰化剂的用量没有特别限定。从反应性的方面出发,乙酰化剂的用量相对于对硝基苯酚1mol通常为1mol~10mol、优选为1mol~5mol、更优选为1mol~2mol。

[0046]

乙酰化剂可以预先混合到包含对硝基苯酚的溶液中,可以注入柱2之前和/或之后的对硝基苯酚溶液的供给流路而与对硝基苯酚溶液连续地混合,也可以与对硝基苯酚溶液分开注入柱2并在柱2内与对硝基苯酚溶液连续地混合。从能够将不稳定的中间体迅速地转换成目标物质的方面出发,乙酰化剂优选在柱2前的流路内与对硝基苯酚溶液连续地混合。

[0047]

《金属负载催化剂》

[0048]

本发明的金属负载催化剂是通过将金属元素负载于合成吸附剂而固定有金属的催化剂。

[0049]

本发明的金属负载催化剂中可使用的金属元素只要具有还原硝基的活性就没有特别限定。作为该金属元素,通常可以使用钯(pd)、铂(pt)、铑(rh)、钌(ru)、ag(银)和它们中的2种以上的混合物。在这些金属元素中,优选pd单独、或者pd与选自pt、rh、ru和ag中的至少一种的混合物,从催化性能的方面出发,优选pd和/或pt、特别是pd单独。

[0050]

关于金属元素的负载量,从催化性能和成本的方面出发,以本发明的金属负载催化剂中的金属元素的含量计,下限通常为0.1质量%以上、优选为1质量%以上、更优选为3质量%以上、特别优选为5质量%以上,上限通常为25质量%以下、优选为20质量%以下、更优选为15质量%以下、特别优选为10质量%以下。

[0051]

本发明中,合成吸附剂是指由化学合成制造的多孔质的有机高分子所形成的多孔性合成吸附剂。

[0052]

作为本发明中使用的合成吸附剂,可以举出芳香族系、取代芳香族系或丙烯酸系

的聚合物或共聚物(下文中有时将“聚合物或共聚物”称为“(共)聚合物”)。

[0053]

作为芳香族系(共)聚合物,可以举出苯乙烯/二乙烯基苯共聚物、二乙烯基苯聚合物。

[0054]

作为取代芳香族系(共)聚合物,可以举出溴苯乙烯/二乙烯基苯共聚物。

[0055]

作为丙烯酸系(共)聚合物,可以举出甲基丙烯酸甲酯/双(甲基丙烯酸)乙二醇酯共聚物之类的甲基丙烯酸酯系(共)聚合物。

[0056]

这些之中,优选芳香族系(共)聚合物,更优选苯乙烯/二乙烯基苯共聚物、溴苯乙烯/二乙烯基苯共聚物等苯乙烯/二乙烯基苯系共聚物,特别优选苯乙烯/二乙烯基苯共聚物。该共聚物具有不溶于有机溶剂的交联结构,在酸性或碱性溶液中也稳定。

[0057]

本发明中使用的合成吸附剂由于对反应的影响小,因此优选实质上不具有离子交换基团之类的官能团的物质、例如离子交换能力小于1meq/g的物质或无极性的物质。

[0058]

出于提高反应性的目的,本发明中使用的多孔性合成吸附剂的细孔容积通常为0.1ml/g~3ml/g、优选为0.5ml/g~2ml/g、特别优选为1ml/ml/g~1.5ml/g。

[0059]

出于提高反应性的目的,多孔性合成吸附剂的bet比表面积通常为200m2/g~2000m2/g、优选为300m2/g~1500m2/g、进一步优选为400m2/g~1000m2/g、特别优选为500m2/g~700m2/g。

[0060]

出于提高反应性的目的,多孔性合成吸附剂的细孔众数半径通常为1nm~50nm、优选为5nm~40nm、特别优选为10nm~30nm。

[0061]

本发明中使用的合成吸附剂优选为具有比较大的细孔的多孔性合成吸附剂。

[0062]

本发明中,多孔性合成吸附剂的细孔容积、bet比表面积和细孔众数半径可以通过氮气吸附法按照常规方法进行测定。

[0063]

作为合成吸附剂的形状、尺寸,只要能够填充到柱中且不妨碍反应液的流通就没有特别限定。作为合成吸附剂,可以使用颗粒状、粒料状、膜状、圆柱状的物质,从填充性的方面出发,更优选颗粒状物质。

[0064]

颗粒状的合成吸附剂的粒径通常为1μm~2000μm的范围、优选为3μm~2000μm的范围。从工业处理性等方面出发,合成吸附剂的粒径优选为4μm~1000μm的范围,优选众数粒径为50μm以上、优选为150μm以上、特别优选为250μm以上。

[0065]

合成吸附剂的粒径是通过激光衍射式粒度分布测定法按照常规方法测得的平均粒径。

[0066]

作为本发明中使用的合成吸附剂,可以使用例如三菱化学公司制造的diaion(注册商标)hp20ss、hp20、hp21、sepabeads(注册商标)sp20ss;organo公司制造的amberlite(注册商标)xad

tm-2、xad

tm

4、xad

tm

7hp等市售品。这些之中,从反应性的方面出发,优选hp20ss、hp20、sp20ss。

[0067]

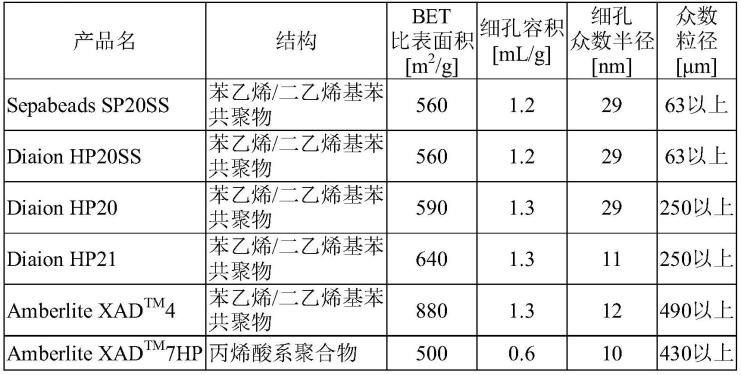

将这些市售的合成吸附剂的详细情况示于下述表1。

[0068]

[表1]

[0069][0070]

作为本发明的金属负载催化剂,优选在由苯乙烯/二乙烯基苯共聚物构成的合成吸附剂上负载有pd的催化剂(下文中有时记为“pd/ps-dvb”)、在由苯乙烯/二乙烯基苯共聚物构成的合成吸附剂上负载有pt的催化剂(下文中有时记为“pt/ps-dvb”),特别优选pd/ps-dvb。

[0071]

通过使用这种本发明的金属负载催化剂,在低压力和低温度下也能以高选择性和良好的收率高效、安全且廉价地获得乙酰氨基酚。

[0072]

本发明的金属负载催化剂可以通过日本特开2008-114164号公报中记载的方法等现有公知的方法进行制造。例如,将合成吸附剂和金属盐添加到有机溶剂中,充分搅拌后,对生成的金属盐吸附合成吸附剂进行过滤,用水和甲醇进行清洗并干燥,由此可以制造。

[0073]

《流动合成系统》

[0074]

适合本发明的乙酰氨基酚的制造方法的实施的流动合成系统是指下述系统:使用具有入口和出口的反应容器,同时进行“从入口的原料投入”、“反应”和“从出口的生成物回收”,该概念对本领域技术人员是公知的(例如,“流动

·

微合成”(化学同人)2014年发行、9页)。该流动合成系统中,填充有本发明的金属负载催化剂的柱为细的管状。

[0075]

本发明的柱的材质没有特别限定。作为柱的材质,可以举出例如玻璃、不锈钢(sus)、哈斯特洛伊合金、特氟龙(注册商标)。

[0076]

关于柱的尺寸,只要适合反应就没有特别限定。作为柱,可以使用例如直径10mm

×

长度100mm的柱、直径10mm

×

长度250mm的柱等。

[0077]

作为催化剂填充柱的一例,可以举出将pd/ps-dvb(pd:2.55g、0.9mmol/g、苯乙烯/二乙烯基苯共聚物:diaion(注册商标)hp20、三菱化学公司制造)最密填充到10mm

×

100mm的sus制柱中的柱、将pd/ps-dvb(pd:2.55g、0.9mmol/g、苯乙烯/二乙烯基苯共聚物:diaion(注册商标)hp20、三菱化学公司制造)最密填充到10mm

×

250mm的sus制柱中的柱。

[0078]

将底物等导入柱中和排出的流路所用的管没有特别限定。作为该管的具体例,可以举出内径1mm的特氟龙(注册商标)管。

[0079]

底物等向柱中的导入和排出可以通过使用注射泵、隔膜泵、质量控制器等的液体输送来进行。

[0080]

可以在反应生成液从柱中流出一侧的流路设置背压阀、在线分析装置。

[0081]

《反应条件》

[0082]

本发明的乙酰氨基化反应的反应温度是指填充有本发明的金属负载催化剂的柱

的外部温度。从反应性和生产率等方面出发,该反应温度通常为0℃~60℃、优选为5℃~50℃、特别优选为10℃~40℃。反应温度低于上述下限的情况下,反应性有时会降低。反应温度高于上述上限的情况下,有可能因副反应而导致收率和纯度降低、本发明的金属负载催化剂的劣化。

[0083]

本发明的乙酰氨基化反应的反应应力的下限通常为0.1mpa以上、优选为0.2mpa以上,上限通常为1mpa以下、优选为0.8mpa以下、特别优选为0.6mpa以下。通过在上述范围的反应压力下进行反应,对硝基苯酚溶液中的氢浓度上升,能够高效地进行反应。

[0084]

反应压力可以通过使用背压阀等对通过填充有本发明的金属负载催化剂的柱后的流路施加背压来调整。

[0085]

本发明的乙酰氨基化反应的反应时间是指反应液停留在填充有本发明的金属负载催化剂的柱内的时间(停留时间),根据反应温度、反应压力而不同,通常为0.1秒~60秒、优选为0.1秒~30秒。

[0086]

《后处理》

[0087]

关于作为目标物质的乙酰氨基酚从本发明的乙酰氨基化工序中得到的反应生成液中的分离,可以通过该反应生成液的中和、分液、浓缩、过滤等处理来进行,也可以通过结晶、柱色谱等公知的精制手段来进行。

[0088]

实施例

[0089]

通过实施例对本发明进行更详细的说明。本发明的范围不限定于下述实施例。

[0090]

在下述实施例和比较例中,只要不特别声明,则对硝基苯酚、乙酸酐和氢气的供给速度(ml/分钟)之比为1:0.9:67。反应时间为混合液停留在柱内的时间。

[0091]

[简写符号]

[0092]

实施例中,各简写符号表示下述化合物。

[0093]

pap:对氨基苯酚

[0094]

apap:乙酰氨基酚

[0095]

paapa:4-乙酰胺苯基乙酸酯

[0096]

pnp:对硝基苯酚

[0097]

pnpa:4-硝基苯基乙酸酯

[0098]

meoh:甲醇

[0099]

acoh:乙酸

[0100]

[流动合成装置]

[0101]

在下述实施例和比较例中,使用了以下的流动合成装置。

[0102]

syriss公司制造的“asia流动化学系统”[0103]

[分析方法1(hplc)]

[0104]

下述实施例和比较例中的反应生成液的分析中使用的装置和条件如下述表2所示。

[0105]

[表2]

[0106][0107]

[合成例1]

[0108]

使用合成吸附剂diaion(注册商标)hp20(苯乙烯/二乙烯基苯共聚物、三菱化学公司制造)和乙酸钯,适用日本特开2008-114164号公报的实施例1的方法制造了金属负载催化剂。所得到的金属负载催化剂在合成吸附剂上负载有pd元素(pd/hp20),pd的负载量为金属负载催化剂整体的9.5质量%。

[0109]

[实施例1]

[0110]

将pd/hp20(合成例1中制造)2.55g(pd负载量:0.24g(2.3mmol))填充到直径10mm

×

长度100mm的sus制柱中,以此作为反应容器,使用图2所示的流动合成系统合成乙酰氨基酚。

[0111]

用水浴将柱温保持为35℃,在该状态下,将浓度0.84mol/l(13.9质量%)的对硝基苯酚的甲醇溶液1l、作为乙酰化剂的乙酸酐500ml和氢气缓慢地混合并供给流通至柱中20分钟。此时,使用隔膜泵和气缸泵,将对硝基苯酚的甲醇溶液的供给速度保持为3.6ml/分钟,将乙酸酐的供给速度保持为0.336ml/分钟,使用质量控制器,将氢气的供给速度保持为240ml/分钟。该条件对应于相对于1mol对硝基苯酚的氢气的供给量3.6mol、乙酸酐的供给量1.2mol。另外,在反应容器的出口安装特氟龙制管和背压阀,将背压设定为0.5mpa。对硝基苯酚的甲醇溶液的供给速度、反应时间、反应压力、反应温度示于表3。

[0112]

利用分析方法1分析所得到的反应生成液,结果包含乙酰氨基酚8.8g(收率96.0%)。

[0113]

[实施例2~5]

[0114]

在实施例1中,如表3所示变更对硝基苯酚溶液的溶剂、反应压力、供给速度和反应时间,除此以外与实施例1同样地进行反应。与实施例1同样地分析所得到的反应生成液,结果汇总于表3中。

[0115]

[比较例1~3]

[0116]

在实施例1中,代替pd/hp20而使用在碳(珠)上负载有pd的催化剂(pd/c(珠)、

n.e.chemcat公司制造)4.4g(pd负载量:0.24g(2.3mmol)),如表3所示变更对硝基苯酚的甲醇溶液的供给速度和反应时间,除此以外,与实施例1同样地进行反应。与实施例1同样地分析所得到的反应生成液,结果汇总于表3中。

[0117]

需要说明的是,作为比较例,还研究了使用pd/碳(粉末)来代替pd/hp20,但pd/碳(粉末)的粒径非常小,压力损失非常大,因此推测若不在高压下则无法将对硝基苯酚的溶液通入反应容器,反应不进行,因此本比较例中使用了pd/碳(珠)。

[0118][0119]

由表3的实施例1和比较例1~3可知,通过使用pd/hp20,与现有技术中使用的pd/c相比,能够以短反应时间、高选择性且良好的收率高效地获得乙酰氨基酚。

[0120]

由实施例2~3可知,即便在更低的反应压力下,也能以高选择性且良好的收率高

效地获得乙酰氨基酚。

[0121]

由实施例1、4和5可知,通过将溶剂从甲醇变更为乙酸,能够抑制paapa的生成。

[0122]

[实施例6~15]

[0123]

在实施例1中,将柱尺寸从直径10mm

×

长度100mm变更为直径10mm

×

长度250mm,将pd/hp20的用量从2.55g变更为6.38g(pd/hp20的用量相对于柱容积的比例相同),如表4所示变更反应温度、反应压力和对硝基苯酚的甲醇溶液的供给速度,除此以外与实施例1同样地进行反应。与实施例1同样地分析所得到的反应生成液,结果汇总于表4中。

[0124]

[0125]

由表4的实施例6~13可知,即使反应压力为常压附近的压力,通过选择适当的反应温度、反应时间,也能以高选择性且良好的收率高效地获得乙酰氨基酚。

[0126]

实施例15相对于实施例3改变了柱的长度,由实施例15和实施例3可知,即使改变柱长度也获得相同的结果,即未因柱长度产生影响。

[0127]

实施例14相对于实施例12提高了反应压力,由这些结果可知,若提高压力则反应性提高。

[0128]

工业实用性

[0129]

本发明的乙酰氨基酚的制造方法无需高压反应设备,能够在低反应温度和低反应压力这样的温和条件下,安全且廉价地以高选择性且良好的收率由对硝基苯酚连续地制造作为药品有用的乙酰氨基酚,在工业上有用。

[0130]

使用特定的方式详细地说明了本发明,但对本领域技术人员来说显而易见的是,可以在没有脱离本发明的意图和范围的前提下进行各种变形。

[0131]

本技术基于2020年5月18日提交的日本专利申请2020-086766,以引用的方式援用其全部内容。

[0132]

符号说明

[0133]

1 本发明的金属负载催化剂

[0134]

2 柱

[0135]

3 反应容器

[0136]

4 回收槽

[0137]

5 背压阀

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种制备2,3,4‑三乙酰基‑1‑(2‑氯‑4‑硝基‑苯基)‑alpha‑L岩藻吡喃糖苷的方法与制造工艺

- 利用混酚制备有机磷配体并进一步制备己二腈的方法与制造工艺

- 一种左西孟旦药物中间体对乙酰氨基苯丙酮的合成方法与制造工艺

- 一种柳氨酚药物中间体N‑对羟基苯基水杨酰胺的合成方法与制造工艺

- 一种间尼索地平药物中间体乙酰乙酸异丁酯的合成方法与制造工艺

- 含有高剂量和低剂量药物的组合的口腔崩解片组合物的制造方法与工艺

- 一种新型甲氨基阿维菌素水分散粒剂及其制备方法与制造工艺

- 一种药物中间体邻乙酰氨基酚的合成方法与制造工艺

- 一种3‑氨基邻苯二甲酸二甲酯的制备方法与制造工艺

- 三芳胺端基含量可调的主链含S,S‑二氧‑二苯并噻吩的聚合物及其制备方法与应用与制造工艺