用于多效洗涤剂配制剂的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的制作方法

用于多效洗涤剂配制剂的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物

1.本发明涉及两亲性烷氧基化聚乙烯/丙烯亚胺共聚物,其制造和用途,特别是在制备多效洗涤剂配制剂中的用途,具体是在衣物护理中改进油质/脂肪污垢去除以及在手洗餐具中改进脱脂性能的用途。

2.在下文中聚丙烯亚胺也缩写为“ppi”,聚乙烯亚胺也缩写为“pei”。

3.此外,在下文中氧化乙烯有时称为“eo”并且氧化丙烯有时称为“po”。聚氧乙烯称为“peo”并且聚氧丙烯称为“ppo”。

4.洗涤剂配方设计师不断面临着开发改进产品以从织物和硬表面除去宽范围的污垢和污渍的任务。从化学上和物理化学上讲,污垢和污渍的种类在极性污垢如蛋白质类、粘土和无机污垢到非极性污垢如油烟、炭黑、不完全碳氢化合物燃烧副产物以及有机污垢如皮脂范围内。油脂(即油质/脂肪)污渍的除去一直是一个特别具有挑战性的问题。该挑战因近来由于环境、可持续性和成本原因高度感兴趣和有动机来降低表面活性剂在清洁剂中的含量而更为突出。通常已经发现降低表面活性剂,尤其是油衍生表面活性剂,如线性烷基苯磺酸盐las的含量导致油质/脂肪污渍去除的降低。额外地,在更低温度下使用洗涤条件的全球趋势进一步降低了典型洗涤剂的油脂清洁能力,因为这类油质和脂肪污渍在温度降低时显示出最大的性能下降。

5.另一个全球趋势是洗衣和手洗餐具洗涤剂的压实,以在用水和运输成本方面改进可持续性以及改进终端消费者的便利性(例如单剂量产品(single mono dose product)),这导致对具有更高重量效率和显著更宽性能特征的新原料的高市场需求。

6.由于这些趋势,强烈需要对疏水性和亲水性污渍二者既提供优异初级清洁益处(即去污)又提供优异次级清洁益处(即白度保持)的新型清洁聚合物。这些材料对油质/脂肪和颗粒污渍应呈现良好的去污并且还应导致改进的白度保持,使来自在纺织品的表面或硬表面上再沉积的悬浮和乳化油质/脂肪和颗粒污垢的量最小化。优选这些新成分还将与已知仅改进油质/脂肪或颗粒污渍去除和/或织物和硬表面的白度的其他清洁聚合物显示出协同作用,从而导致进一步改进的洗涤剂组合物。

7.在文献中已知烷氧基化聚亚烷基亚胺聚合物,尤其是这类烷氧基化支化pei和烷氧基化线性ppi均聚物和共聚物能够有助于颗粒或油质/脂肪污垢去除,尤其是在低表面活性剂含量和冷水条件(30℃和更低)下。然而,其性能仍不够,无论是从油质/脂肪污垢去除能力角度看还是从更宽性能特征角度看。此外,现有技术已知的ppi均聚物和共聚物难以以工业规模合成和进一步加工。因此,需要找到具有优异性能特征的改进聚合物结构和可行的制备方法。

8.在下文中给出本发明领域中的公布概要。

9.乙氧基化pei作为洗衣用洗涤剂的添加剂(例如ep3301154,ep3167034,ep112593和wo2020/030469)或硬表面清洁剂(ep2961819)的添加剂是众所周知的。提到了对初级清洁性能和次级清洁性能(即白度保持)二者的益处,但是尚未公开对油脂(即油质/脂肪)去污的任何具体影响。

10.此外,存在一些有关乙氧基化和丙氧基化pei的报道,其描述了对配制剂的粘度的效果。us20180216037和us20190024026均描述了与相当少量eo和po反应的聚乙烯亚胺(例如pei-(eo)

10

(po)5)作为含有阴离子表面活性剂的配制剂的粘度改性剂。该pei烷氧基化物用来降低表面活性剂配制剂的粘度。相反,没有公开对油质/脂肪污垢去除的益处。

11.wo2006108856a2大体描述了具有peo内嵌段和ppo外嵌段的两亲性水溶性烷氧基化聚亚烷基亚胺,用于在洗涤剂中改进油质/脂肪污渍去除。该专利的焦点是基于支化聚乙烯亚胺核材料的聚合物,其在每一nh官能基团上用peo-嵌段-ppo链改性,每个聚烷氧基化物链具有6-18个eo单元和3-12个po单元。在任何情况下,所述结构在多胺骨架中含有几个支化单元(z》=2),因而不包含线性ppi。此外,所述聚合物在该多胺核内也不包含烷基取代的氮原子。可以额外季铵化这些材料。

12.wo2006108857a1描述了基于两亲性水溶性烷氧基化聚亚烷基亚胺,具体为来自专利wo2006108856a2的烷氧基化pei的洗衣组合物,以及这些聚合物在洗衣中改进脱脂的用途。根本没有提到对颗粒污渍去除的积极贡献和/或任何次级清洁性能/白度保持益处。

13.ep2209837b1描述了两亲性水溶性烷氧基化聚亚烷基亚胺,用于在洗涤剂中改进油质/脂肪污渍去除。通常可以将各种聚亚烷基亚胺用作基于将氮原子互相连接的不同基团a1的核材料。基团a1可以是相同或不同的线性或支化c

2-c6亚烷基,如1,2-亚烷基。优选使用1,2-亚乙基、1,2-亚丙基和1,6-六亚甲基。根本没有提到使用1,3-亚丙基。根据式(i)-(iv),也没有描述在该多胺核中没有持续支化的在氮原子上的简单烷基取代。因此,该专利的焦点如实施例中公开的那样是线性低聚胺如1,6-六亚甲基二胺和低聚乙烯亚胺以及支化pei。这些聚合物含有用24-50个eo单元和10-50个po单元改性的peo/ppo嵌段,因此烷氧基化物链比wo2006108856a2中所述的那些要长。由于更长的peo/ppo链,改进了其在油质/脂肪污垢去除方面的性能。

14.ep2291501b1描述了含有具有peo内嵌段和ppo外嵌段的两亲性水溶性烷氧基化聚亚烷基亚胺的清洁组合物。该专利描述了来自专利ep2209837b1的两亲性水溶性烷氧基化聚亚烷基亚胺改进脱脂的用途,尤其是在洗衣用洗涤剂中改进脱脂的用途。尽管在说明书中提到这些聚合物还应有助于对亲水性污垢的初级清洁性能和改进白度保持,但没有公开支持所述性能特征的实施例。

15.还已知烷氧基化ppi聚合物作为洗涤剂的添加剂,尤其是用于洗衣用洗涤剂中。ep2961819b1描述了具有至少50%丙烯亚胺重复单元的烷氧基化线性聚丙烯亚胺均聚物和共聚物。根本没有提到将含有至少一个额外仲氨基或不止两个伯氨基的低聚胺结构单元用作合成多胺,例如n,n

′‑

二(3-氨基丙基)乙二胺(n4-胺)或基于1,3-丙二胺的低聚物的原料。提到了具有两个伯氨基和一个叔氨基的化合物,如n,n-二(3-氨基丙基)甲基胺(bapma),但被看作二胺。提到1,2-乙二胺(eda)作为潜在共聚单体,其若与1,3-丙二胺组合用于氨基交换反应中则理论上可以得到聚乙烯/丙烯亚胺共聚物,然而在试验部分没有给出成功合成的实施例。该专利申请的烷氧基化ppi聚合物含有至少6个氮原子并且该多胺骨架具有至少300g/mol的数均分子量mn。然而,在该专利申请中根本没有描述和评论该多胺骨架—聚合物熔点在室温(25℃+/-2)下或低于室温—的简化制造方法,以避免在该方法更下游的反应管和管道堵塞。

16.ep2961821b1公开了基于来自ep2961819b1的烷氧基化聚丙烯亚胺的洗衣组合物

以及这些烷氧基化聚丙烯亚胺在衣物护理中的用途。公开了各种各样的烷氧基化聚合物。聚合物gc.4和gc.5均基于ppi均聚物骨架并且由peo/ppo链(嵌段结构:peo内嵌段,ppo外嵌段)两亲性改性。聚合物gc.4和gc.5均对单一油质/脂肪污渍(gc.4:脏机油;gc.5:色素/皮脂)呈现初级清洁性能,然而检测到的性能仍然不够。仅对仅乙氧基化ppi均聚物(gc.3)报道了使用基于油和粘土的混合污渍组对次级清洁性能(即白度保持)的益处—然而,在这种情况下没有公开对任何初级清洁性能(即油质/脂肪污垢去除)的益处。因此,根本没有提到对初级和次级清洁性能二者具有优异益处的描述二合一方案的聚合物。

17.ep2961822b1公开了基于来自ep2961819b1的烷氧基化聚丙烯亚胺的用于洗餐具的清洁组合物以及那些烷氧基化聚丙烯亚胺在洗餐具中避免餐具的玻璃腐蚀的用途。该专利申请强烈关注自动洗餐具配制剂,其含有与烷氧基化聚丙烯亚胺组合的至少一种螯合剂。没有提及在脱脂方面的任何具体益处以及聚合物在手洗餐具中的任何具体用途。

18.原则上ppi均聚物和共聚物的合成在文献中也是已知的。

19.de2540871a1和de2605212a1描述了由c3间隔二胺如1,3-丙二胺(1,3-pda)开始在升高的温度下在还原性条件下过渡金属催化合成线性ppi低聚物和ppi聚合物,直到该二胺完全转化。适合1,3-pda的多氨基交换的催化剂是包含一种或多种选自fe、co、ni、ru、rh、pd、os、ir和pt,优选选自co、ni、ru、cu和pd,更优选选自co、ni和cu的过渡金属的非均相催化剂。聚合度在这里可以具体通过选择合适的氢气压力(20-200巴)和合适的反应温度来控制。为了得到具有更高分子量的聚合物,多氨基交换在140-200℃的温度范围内进行。低于140℃的反应温度仅得到低聚产物,如二亚丙基三胺和三亚丙基四胺,以及未反应原料(1,3-pda),而升高的温度(》140℃,优选》180℃)导致高转化率或完全转化,以具有更高熔点的蜡状固体得到高分子量聚合物,它们对于以直接方式用于工艺中是不可行的。

20.wo2014131649a1描述了制备基于1,3-pda、mw》203g/mol并且具有大于5个重复单元(即至少6个氮原子)以及任选低沸物含量《5重量%的主要呈线性的聚丙烯亚胺均聚物和共聚物的方法(使用根据ep636409a制备的催化剂)。除了其他二胺外,还可以将根据式(ii)的低聚亚烷基亚胺和聚醚胺用作与1,3-pda组合的共聚单体。然而,n,n

′‑

二(3-氨基丙基)乙二胺(n4-胺)的使用并不包含在式(ii)中并且在上下文中也没有进一步提及。在该发明方法中,该缩聚优选在130-180℃和75-200巴氢气压力下进行。用于该方法的催化剂包含元素cu、co和/或ni的一种或多种氧化物。创造性是该多氨基交换反应的阐明温度依赖性以及与从粗聚丙烯亚胺反应混合物除去低沸物和氨的连续工艺构思的技术适配性。然而,在该公开中没有描述和/或提到该多胺骨架—聚合物熔点在室温(25℃+/-2)下或低于室温—的简化制造方法,以避免在该专利的反应管和管道堵塞。也没有提到ppi均聚物和共聚物的任何进一步改性,例如烷氧基化,和/或在洗涤剂中的用途。

21.wo2017009220描述了制备通过与环氧剂反应而在环氧树脂中用作硬化剂以改进机械性能和早期耐水性的线性和支化低聚-和聚丙烯亚胺均聚物和共聚物。该ppi优选基于单体n,n-二(3-氨基丙基)甲基胺(bapma)并且任选地可以将其他共聚单体(例如二胺)用于氨基交换反应。然而根本没有提到将n,n

′‑

二(3-氨基丙基)乙二胺(n4-胺)用作共聚单体。

22.us9000217b2描述了使用至少一种c3间隔二胺以及任选地可以基于c2间隔单元的第二组分制备线性和支化低聚-和聚丙烯亚胺均聚物和共聚物,以得到含高分子量多胺的混合物。该c3间隔二胺以至少95mol%的量使用。该任选的第二组分含有至少一个根据式

(ii)的腈官能基团。该多氨基交换反应优选用ni/re催化剂在氢气压力下进行并且还可以在包括含有腈官能基团的第二组分下进行,后者就地被还原成二胺并随后进一步反应。还提到(对比例)使用特殊c2间隔剂如1,2-丙二胺(1,2-pda)(已经在de2540871a1中提到)导致环化(形成哌嗪结构部分)并且不能得到具有更高分子量的聚合物。在其中没有描述含有c2间隔剂的二胺如n,n

′‑

二(3-氨基丙基)乙二胺(n4-胺),其具体含有约25mol%c2间隔单元(除了c3间隔单元外)。此外,在该公开中根本没有描述该多胺骨架—聚合物熔点在室温(25℃+/-2)下或低于室温—的简化制造方法,以避免在该方法更下游的反应管和管道堵塞。也根本没有提到ppi均聚物和共聚物的任何进一步改性,例如烷氧基化,和/或在洗涤剂中的用途。

23.ep2638020b1描述了使用含有一个c2间隔单元和一个c3间隔单元的三胺(例如n-(2-氨基乙基)-1,3-丙二胺(n3-胺))或者两种二胺的混合物—其中一种含有c3间隔单元,如1,3-pda,另一种含有c2间隔单元,如1,2-乙二胺(eda)或1,2-pda—制备含有高哌嗪和/或高哌嗪结构部分的环状和无环低聚胺混合物。没有提到n,n

′‑

二(3-氨基丙基)乙二胺(n4-胺)作为共聚单体的用途。发明人清楚地描述了通过使用含有的单封端或未封端c2间隔单元的二胺如n3-胺或eda,仅形成低分子量低聚物,并且该共聚单体混合物不会导致聚合聚乙烯/丙烯亚胺共聚物的任何形成。取决于反应条件,主要是取决于eda/pda比例和反应温度,可以得到n-(2-氨基乙基)-1,3-丙二胺(n3-胺)、二亚丙基三胺(dpta)、n-(3-氨基丙基)二亚乙基三胺(teta)、n-(3-氨基丙基)三亚乙基四胺(tepa)、哌嗪、高哌嗪和未反应1,3-pda之间的不同产物分布。更具体而言,发明人在任何温度范围内以eda和1,3-pda的各种共聚单体比仅检测到形成具有有限量重复单元(大多数情况下是最多4个重复单元,即每个低聚物至多5个氮原子)的低聚物以及额外还有显著量的高哌嗪和/或未反应原料。

24.尽管已经存在许多在上面引用公开中描述的不同烷氧基化聚亚烷基亚胺,包括其制备方法及其在洗涤剂中的用途,但仍然需要具有更高重量效率,即在洗衣中对油质/脂肪污渍去除呈现进一步改进益处和/或在手洗餐具中呈现改进脱脂益处并且具有显著更宽性能特征(二合一方案)的聚合物,从而能够设计高度浓缩的多效洗涤剂配制剂。更具体而言,仍然强烈需要既提供优异初级清洁益处(即去污)又提供优异次级清洁益处(即白度保持)的新型清洁聚合物,理想的是对于疏水性和亲水性污渍二者而言。此外,需要该多胺骨架—聚合物熔点在室温(25℃+/-2)下或低于室温—的简化制造方法,以避免反应管和管道的堵塞,从而能够以工业规模进行安全且可行的氨基交换方法。

25.发明人现已惊人地发现下面在所附权利要求书和说明书中所定义的某些两亲性烷氧基化聚乙烯/丙烯亚胺共聚物在洗涤剂组合物,例如衣物护理或手洗餐具中显示出优异性能,尤其是对于除去油质和/或脂肪污渍而言,以及改进的白度,并且可以通过技术和经济上可行的方法制造。

26.尤其惊人地发现通过使用基于改性乙二胺(共聚)单体(具有c2间隔剂的双取代仲二胺)的简单、新型方法合成的聚乙烯/丙烯亚胺共聚物—随后经由烷氧基化改性而得到两亲性聚氧乙烯/聚氧丙烯嵌段结构—与基于聚丙烯亚胺均聚物的已知结构相比呈现出优异的油质/脂肪清洁性能。与类似两亲性烷氧基化聚乙烯亚胺(即具有相同的氧化乙烯/氧化丙烯嵌段结构)相反,本发明聚合物还对亲水性/颗粒污垢如粘土显示出优异清洁性能和改进白度,甚至比现有技术聚合物如仅乙氧基化聚乙烯亚胺要好。

27.此外,惊人地发现通过使用基于改性乙二胺(共聚)单体(具有c2间隔剂的双取代仲二胺)的简单、新型方法合成的本发明聚乙烯/丙烯亚胺共聚物的制造方法与传统聚丙烯亚胺均聚物的合成相比更加可行,因为新型聚合物的熔点显著更低(即室温或者甚至更低),因而可以避免反应管的堵塞并且可以进行简单且安全的氨基交换方法。

28.因此,本发明的一个主题是:

29.两亲性烷氧基化聚乙烯/丙烯亚胺共聚物,以缩合形式包含单体(a),任选单体(b)和/或任选单体(c)的重复单元,其中

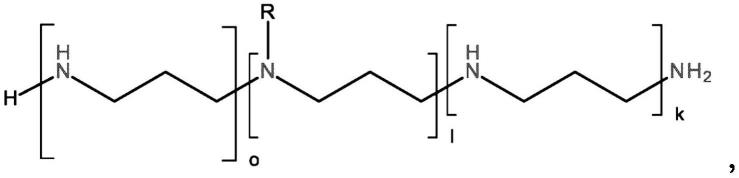

30.单体(a)由式表示,

31.单体(b)由式表示,以及

32.单体(c)由式表示,

33.其中m在1-4范围内,l在1-3范围内,k为0或1,o为0或1并且r是c

1-c

18

烷基结构部分,

34.并且其中各nh官能基团已经通过共价键直接连接于具有如下组成的烷氧基链(a):

[0035]-(a1o)

a-(a2o)

b-(a3o)

c-r’,

[0036]

其中a1是c

3-c

12

亚烷基,a为0-2,a2是亚乙基,b为5-50,a3是1,2-亚丙基,c为5-50,r’选自h或c

1-c4烷基,并且其中亚烷氧基单元优选作为嵌段结构连接。

[0037]

本发明的其他主题包括:

[0038]

烷氧基化之前的聚乙烯/丙烯亚胺共聚物,以缩合形式包含如上所定义的单体(a)、单体(b)和单体(c)的重复单元。

[0039]

一种制造如上所述的本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的方法,其中(i)使单体(a)以及任选单体(b)和/或任选单体(c)

与氢气催化反应,其中k、l、m、o和r如权利要求1-7中任一项所定义,任选提纯,然后(ii)与氧化乙烯反应,随后与氧化丙烯反应。

[0040]

可以通过上面的本发明方法得到的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物。

[0041]

一种洗涤剂组合物,特别是洗衣用洗涤剂组合物或手洗餐具洗涤剂组合物,包含(i)至少一种如上所定义的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和(ii)至少一种表面活性剂。

[0042]

如上面所定义的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物在衣物护理或手洗餐具中的用途。

[0043]

如上面所定义的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物作为洗涤剂配制剂,尤其是液体洗涤剂配制剂,优选浓缩液体洗涤剂配制剂的添加剂,或者用于洗衣的单剂量的用途。

[0044]

下面在本说明书和所附权利要求书中详述本发明的一些实施方案。

[0045]

本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的实施方案以缩合形式包含单体(a)和单体(b)或单体(c),优选单体(a)和单体(b)的重复单元。本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的优选实施方案以缩合形式包含单体(a)、单体(b)和单体(c)的重复单元。

[0046]

在本发明烷氧基化聚乙烯/丙烯亚胺共聚物的实施方案中,m为1、2或3,优选1,和/或l为1,和/或k为1,和/或o为1,和/或r是c

1-c4烷基结构部分,优选甲基,和/或r’是氢。

[0047]

在本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的实施方案中,没有烷氧基链的聚乙烯/丙烯亚胺骨架的分子量mw为至少300g/mol,更优选至少400g/mol,甚至更优选至少500g/mol。在本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的另一实施方案中,没有烷氧基链的聚乙烯/丙烯亚胺骨架的分子量mw为至少600g/mol。

[0048]

该骨架的分子量mw通过凝胶渗透色谱法(gpc)测定。例如,该多胺原料的分子量可以使用三个下列柱的柱组合通过gpc测量:hfip-lg guard,pl hfipgel和pl hfipgel。其他细节下面在试验部分说明。

[0049]

本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的分子量可以使用没有烷氧基链的聚乙烯/丙烯亚胺骨架的测定重均分子量并假定在烷氧基化步骤(ii)过程中完全转化而通过理论计算得到。计算的其他细节下面在试验部分说明。

[0050]

在本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的另一实施方案中,a为0,和/或b为10-40,优选15-35,和/或c为5-40,优选10-35,和/或摩尔比eo/po》0.8,优选》=1。

[0051]

在本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的另一实施方案中,m为1,k为1,o为1,l为1,r为甲基,r’为氢,并且单体(a)、单体(b)和单体(c)在没有烷氧基链的聚乙烯/丙烯亚胺骨架中的量各自为至少10重量%和至多50重量%。

[0052]

制造本发明化合物的方法

[0053]

本发明的另一方面还是一种制备本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的方法,所述方法包括下列步骤:

[0054]

(i)单体(a),任选单体(b)和/或任选单体(c)的多氨基交换,其中:

[0055]

单体(a)由式表示,

[0056]

单体(b)由式表示,以及

[0057]

单体(c)由式表示,

[0058]

其中k、l、m、o和r如权利要求1-7中任一项所定义,

[0059]

得到聚乙烯/丙烯亚胺共聚物,以及

[0060]

(ii)聚乙烯/丙烯亚胺共聚物的烷氧基化,以将具有如下组成的烷氧基链(a)连接于该多胺骨架的可用nh官能基的任一个:

[0061]-(a1o)

a-(a2o)

b-(a3o)

c-r’,

[0062]

其中a1是c

3-c

12

亚烷基,a为0-2,a2是亚乙基,b为5-50,a3是1,2-亚丙基,c为5-50,r’选自h或c

1-c4烷基,并且其中亚烷氧基单元优选作为嵌段结构连接。

[0063]

在本发明方法的优选实施方案中,氨基交换步骤(i)通过使用基于钴和/或锰的催化剂进行和/或其中该催化剂是固定床催化剂。

[0064]

在上述本发明方法的优选实施方案中,聚乙烯/丙烯亚胺共聚物以至少10重量%和至多50重量%的量含有单体(a)、(b)和(c)中的每一种。

[0065]

在上述本发明方法的进一步优选实施方案中,进行该烷氧基化以得到具有peo作为内嵌段和ppo作为外嵌段的嵌段结构并且根本不掺入另外的内嵌段(ao)(a=0)。

[0066]

本发明的其他方面还是在烷氧基化之前的聚乙烯/丙烯亚胺共聚物,以缩合形式包含单体(a)、单体(b)和单体(c)的重复单元,以及可以通过上面描述(和下面更详细描述)的本发明方法得到的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物,其中各nh官能基团已经通过共价键直接连接于具有组成-(a1o)

a-(a2o)

b-(a3o)

c-r’的烷氧基链(a),其中a1是c

3-c

12

亚烷基,a为0-2,a2是亚乙基,b为5-50,a3是1,2-亚丙基,c为5-50,r’选自h或c

1-c4烷基,并且其中亚烷氧基单元优选作为嵌段结构连接。

[0067]

步骤(i):多氨基交换

[0068]

本发明的聚乙烯/丙烯亚胺共聚物可以通过催化多氨基交换制备,以缩合形式包含单体(a),任选单体(b)和/或任选单体(c)的重复单元,其中

[0069]

单体(a)由式表示,

[0070]

单体(b)由式表示,以及

[0071]

单体(c)由式表示,

[0072]

其中k、l、m、o和r如权利要求1-7中任一项所定义。

[0073]

单体(a)由单体n,n

′‑

二(3-氨基丙基)乙二胺(n4-胺)表示,其可以作为纯原料或者作为来自大约2当量丙烯腈加成于1,3-丙二胺(1,3-pda)并随后还原的粗混合物使用。n4-胺的纯度主要》80重量%,优选》90重量%,最优选》97重量%。

[0074]

单体(a)的重要特征是具有c2间隔剂的双取代仲二胺,避免在典型氨基交换反应条件过程中环化成6和7员环(例如哌嗪或高哌嗪)形式的哌嗪结构部分,并且因此能够形成更高分子量聚合物。

[0075]

单体(b)的实例是1,3-pda(m=1)及其低聚物如n

1-(3-氨基丙基)-1,3-丙二胺(m=2),n1,n1′‑

(1,3-亚丙基)二(1,3-丙二胺)(m=3)和n

1-(3-氨基丙基)-n

3-(3-((3-氨基丙基)氨基)丙基)-1,3-丙二胺(m=4)或其混合物。最优选的单体(b)是1,3-pda。单体(c)的实例是n

1-甲基-1,3-丙二胺(o=0,l=1,k=0,r=ch3),n

1-(3-氨基丙基)-n

1-甲基-1,3-丙二胺(o=1,l=1,k=0,r=ch3),n

1-(3-氨基丙基)-n

3-甲基-1,3-丙二胺(o=0,l=1,k=1,r=ch3),n,n-二(3-氨基丙基)甲基胺(o=1,l=1,k=1,r=ch3)以及变量o=0-1,l=1-3和k=0-1的单体或其混合物。单体(c)的r基团是c

1-c

18

烷基结构部分,更优选c

1-c4,最优选甲基。最优选的单体(c)是n,n-二(3-氨基丙基)甲基胺(bapma)。

[0076]

更优选本发明的聚乙烯/丙烯亚胺共聚物通过n,n

′‑

二(3-氨基丙基)乙二胺)与具有两个nh2基团的二胺,如但不限于1,3-pda以及含有一个叔氨基的单体,如但不限于n,n-二(3-氨基丙基)甲基胺的催化多氨基交换制备。

[0077]

关于工艺设计,可以将单体(a)、任选(b)和/或任选(c)作为预混溶液使用并直接泵入反应器中,或者独立地将单体(a)、任选(b)和/或任选(c)泵入并在紧临反应器之前混合在一起。

[0078]

适合n4-胺和任选一种或多种选自单体(b)和/或(c)的其他二-/低聚胺的多氨基交换的催化剂特别是包含选自fe、co、ni、ru、rh、pd、os、ir和pt,优选选自co、ni、ru、cu和pd,更优选选自co、ni和cu的一种或多种过渡金属的非均相催化剂。

[0079]

n4-胺任选与一种或多种其他二-/低聚胺一起的多氨基交换可以在氢气存在下,例如在1-400巴,优选1-200巴,更具体为1-100巴的氢气分压下进行。

[0080]

n4-胺任选与一种或多种其他二-/低聚胺一起的多氨基交换可以在50-200℃,优选90-180℃,更具体130-170℃范围内的温度下进行。

[0081]

本发明的聚乙烯/丙烯亚胺共聚物优选具有为室温或大约室温(rt,即25℃+/-2)或其以下的熔点。该物理行为的主要益处是可以避免在该方法中更下游的反应管和管道堵塞。本发明共聚物的熔点在-10℃至40℃,优选-10℃至30℃,更优选-10℃至27℃,最优选-5

hfipgel和pl hfipgel。其他细节下面在试验部分说明。在本发明的另一实施方案中,聚乙烯/丙烯亚胺共聚物的分子量mw为至少600g/mol。

[0096]

本发明的聚乙烯/丙烯亚胺共聚物优选具有在1.1-20,更优选1.1-10,更具体为1.2-5范围内的分子量分布mw/mn(=多分散指数(pdi))。

[0097]

制造本发明多胺的下列非限制性实例说明本发明的一个实施方案:

[0098]

在管式反应器(例如装有3.17mm内部热电偶套管的内径为10mm的管式反应器)中,任选与其他胺(优选选自1,3-pda和bapma)一起将n4-胺与氢气(例如15ni/h)一起连续引入合适的固定床催化剂(例如由co作为活性金属构成的催化剂)上。压力为30-100巴(优选40-70巴),温度为150-200℃,优选160-180℃。n4-胺以约0.3kg/l

cat

*h的投料速率供入该反应器中。直接以液体得到所需产物,在其间无需任何提纯步骤。

[0099]

步骤(ii):烷氧基化

[0100]

该聚乙烯/丙烯亚胺共聚物骨架的伯和仲氨基(即nh官能基团)的氢原子被具有如下组成的亚烷基氧基单元(a)替代:

[0101]-(a1o)

a-(a2o)

b-(a3o)

c-r’,

[0102]

其中a1是c

3-c

12

亚烷基,a为0-2,a2是亚乙基,b为5-50,a3是1,2-亚丙基,c为5-50,r’选自h或c

1-c4烷基,并且其中亚烷氧基单元优选作为嵌段结构连接。

[0103]

各变量具有下面所给含义之一:

[0104]

a1在每种情况下选自c

3-c

12

亚烷基,优选1,2-亚丙基、1,2-亚丁基、1,2-亚异丁基和1,2-亚十二烷基,更优选1,2-亚丙基;

[0105]

a2是亚乙基;

[0106]

a3是1,2-亚丙基;

[0107]

r’在每种情况下选自氢和c

1-c4烷基,如甲基、乙基、正丙基、异丙基、正丁基、异丁基和叔丁基;优选r为氢;

[0108]

指数a在每种情况下具有0-2的值;优选a为0或大约1;更优选a为0;

[0109]

指数b具有在5-50,优选10-40,更优选15-35范围内的平均值;

[0110]

指数c具有在5-50,优选5-40,更优选10-35范围内的平均值。

[0111]

亚烷氧基单元(a)可以设想为烷氧基化物嵌段的非无规序列,即-(a1o)

a-最靠近聚乙烯/丙烯亚胺共聚物骨架的nh官能基团加成(子步骤(iia)),-(a2o)

b-第二加成(子步骤(iib))且-(a3o)

c-第三加成(子步骤(iic))。该取向对该烷氧基化聚乙烯/丙烯亚胺共聚物提供了聚氧乙烯(peo)内嵌段和聚氧丙烯(ppo)外嵌段,因此提供了两亲性结构。

[0112]

主要部分的这些亚烷基氧基单元(a)由亚乙基氧基单元-(ch

2-ch

2-o)

b-和亚丙基氧基单元-(ch

2-ch(ch3)-o)

c-形成。

[0113]

亚烷氧基单元还可以额外存在小比例的亚烷基氧基单元-(a1o)

a-,即该聚乙烯/丙烯亚胺共聚物骨架的nh官能基团可以首先在子步骤(iia)中与至多2mol,尤其是0.5-1.5mol,特别是0.8-1.2mol的少量c

3-c

12

氧化烯,优选1,2-氧化丙烯、1,2-氧化丁烯、1,2-氧化异丁烯和1,2-氧化十二碳烯,更优选1,2-氧化丙烯反应,即该聚乙烯/丙烯亚胺共聚物骨架的nh官能基团可以早期烷氧基化。该聚亚烷基亚胺骨架的初始改性必要的话允许烷氧基化中的反应混合物粘度降低。然而,该改性通常不会影响该两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的性能特征并且因此不构成优选措施。

[0114]

在本发明的优选实施方案中,两亲性烷氧基化聚乙烯/丙烯亚胺共聚物含有亚烷基氧基单元(a),其中eo/po摩尔比》0.8,优选》=1,不考虑任选包括的小比例亚烷基氧基单元-(a1o)

a-。

[0115]

本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物也可以进一步改性,例如季铵化。合适的季铵化程度为至多50%,尤其是5-40%。季铵化优选通过引入c

1-c4烷基而进行并且可以通过与相应的烷基卤和硫酸二烷基酯反应而以常规方式进行。该季铵化可能有利于将两亲性烷氧基化聚乙烯/丙烯亚胺共聚物调节至它们要在其中使用的洗衣用洗涤剂或清洁组合物的特定组成并且实现该配制剂的更好相容性和/或相稳定性。两亲性烷氧基化聚乙烯/丙烯亚胺共聚物优选不进一步改性,即不进一步季铵化。

[0116]

本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物可以以已知方式制备。

[0117]

在本发明制造方法的步骤(ii)的优选实施方案中,在三个子步骤中进行烷氧基化。

[0118]

一个优选的程序包括首先仅在第一子步骤((iia1)或(iib1))中进行该聚乙烯/丙烯亚胺共聚物的早期烷氧基化。

[0119]

在将小比例的亚烷基氧基单元-(a1o)

a-掺入本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物中的情况下,进行子步骤(iia1):在烷氧基化的该第一子步骤中,首先仅使该聚亚烷基亚胺与每摩尔nh官能基团至多1mol c

3-c

12

氧化烯,优选1,2-氧化丙烯,1,2-氧化丁烯,1,2-氧化异丁烯和1,2-氧化十二碳烯,更优选1,2-氧化丙烯反应。

[0120]

在不将亚烷基氧基单元-(a1o)

a-掺入本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物中的情况下,跳过子步骤(iia1),反而进行子步骤(iib1):在烷氧基化的该第一子步骤中,首先仅使该聚亚烷基亚胺与所用氧化乙烯总量中的一部分反应,这对应于每摩尔nh官能基团最多1mol氧化乙烯。

[0121]

根据本发明的优选实施方案,在工艺步骤(ii)的第一子步骤((iia1)或(iib1))中将该氧化烯以0.2-1.0氧化烯单元/该聚乙烯/丙烯亚胺共聚物的nh官能基团,优选0.5-0.99,更优选0.6-0.95氧化烯单元/该聚乙烯/丙烯亚胺共聚物的nh官能基团,甚至更优选0.70-0.95氧化烯单元/该聚乙烯/丙烯亚胺共聚物的nh官能基团的量加入(早期烷氧基化或欠羟烷基化)。

[0122]

在本发明方法的优选实施方案中,在工艺步骤(ii)的第一子步骤((iia1)或(iib1))中每个nh官能基团加成的氧化烯单元的最小量至少与后来在第二子步骤(子步骤(iia2/iib)或(iib2))中加入的碱性催化剂的量相同或更高,以防止在该第一子步骤过程中经由该碱性催化剂与氧化烯的直接反应形成聚亚烷基二醇。

[0123]

该反应通常在不存在催化剂下在水溶液中进行。在本发明的一个实施方案中,在本发明方法的步骤(ii)的第一子步骤((iia1)或(iib1))过程中的反应可以在至多15巴,优选至多10巴,例如1-6巴的总压下进行。用于实施该反应的优选容器是高压釜和管式反应器。

[0124]

在一个实施方案中,在本发明方法的步骤(ii)的第一子步骤((iia1)或(iib1))过程中的温度在90-160℃,优选100-150℃,更优选110-140℃的范围内。

[0125]

然后在第二子步骤中通过随后与剩余量的更高级氧化烯反应(子步骤(iia2)),然后与全部的氧化乙烯反应(子步骤(iib)),或者通过与剩余量的氧化乙烯反应(子步骤

(iib2))而进行进一步烷氧基化。

[0126]

然后在第三子步骤(iic)中加入氧化丙烯而得到该疏水性外嵌段。

[0127]

在一个实施方案中,在本发明方法的步骤(ii)的第二((iia2)、(iib)或(iib2))和第三(iic)子步骤过程中的温度在100-180℃,优选120-160℃,更优选120-145℃范围内。

[0128]

在烷氧基化步骤过程中比上述那些更高的温度也是可能的,但不是优选的,因为它们通常导致(更多)有色产物和/或更显著的副反应。

[0129]

在本发明的一个实施方案中,在本发明方法的步骤(ii)的第二((iia2)、(iib)或(iib2))和第三(iic)子步骤过程中的反应可以在至多15巴,优选至多10巴,例如2-10巴的总压下进行。用于实施该反应的优选容器是高压釜和管式反应器。

[0130]

在本发明的优选实施方案中,在三个子步骤中的不同单体仅在前一步骤中完全(》99重量%)转化和后反应时间之后加入,以得到嵌段结构。在本发明的一个实施方案中,在三个子步骤中的不同单体已经在前一步骤中完全(》99重量%)转化之前加入,例如在加入该第一单体之后没有后反应时间就加入该第二单体,以得到梯度结构。

[0131]

其他烷氧基化步骤(子步骤(iia2)、(iib)或(iib2)和(iic))通常在碱性催化剂存在下进行。合适的碱性催化剂是如lioh、naoh、koh、csoh及其混合物,钠或钾醇盐如甲醇钾(koch3)、叔丁醇钾、甲醇钠(naoch3)、正己醇钠和乙醇钠。碱性催化剂的其他实例是碱金属氢化物和碱土金属氢化物如氢化钠和氢化钙,以及碱金属碳酸盐如碳酸钠和碳酸钾。优选碱金属氢氧化物,优选氢氧化钾和氢氧化钠,以及碱金属醇盐,优选甲醇钾(koch3)和甲醇钠(naoch3)。特别优选氢氧化钾和甲醇钾(koch3)。该碱,例如koh的典型用量相对于该两亲性烷氧基化聚乙烯/丙烯亚胺共聚物为0.02-10重量%,尤其是0.05-1重量%。

[0132]

在本发明方法的优选实施方案中,该碱性催化剂仅用于烷氧基化步骤(ii)的第二和第三子步骤中并且选自含有碱土金属的碱性催化剂。

[0133]

在本发明方法中碱性催化剂的具体优选实施方案是koh;koh可以作为水溶液用于本发明方法中。

[0134]

在本发明方法的实施方案中,该碱性催化剂相对于该两亲性烷氧基化聚乙烯/丙烯亚胺共聚物以0.05-0.3重量%,优选0.15-0.25重量%的量加入。

[0135]

在本发明的优选实施方案中,仅在第一子步骤之后将该碱性催化剂加入反应混合物中。在本发明的一个实施方案中,在第一子步骤之后并且额外还在第二子步骤之后(即在加入1,2-氧化丙烯之前)将该碱性催化剂加入反应混合物中。此外,在本发明方法的步骤(ii)的第二((iia2)、(iib)或(iib2))和第三(iic)子步骤过程中的反应可以在不同中间体(即烷氧基化程度)下中断并且可以在额外加入或不加入催化剂下继续。

[0136]

进一步烷氧基化(本发明方法的步骤(ii)的第二和第三子步骤)可以以本体(方案(i))或在有机溶剂中(方案(ii))进行。

[0137]

在方案(i)中,首先在加入该碱性催化剂之后将在第一子步骤中得到的早期烷氧基化聚乙烯/丙烯亚胺共聚物的水溶液脱水。这可以通过加热至80-150℃并在减压,例如0.01-0.5巴下蒸除水而以简单方式进行。然后再没有任何额外溶剂的本体中进行与氧化烯的随后反应。

[0138]

在方案(ii)中,将有机溶剂和碱性催化剂加入在第一子步骤中得到的早期烷氧基化聚乙烯/丙烯亚胺共聚物的水溶液中。首先将该混合物脱水,这有利地通过在120-180℃

3巴)的惰性气体压力。将该反应器加热至80-150℃(优选90-120℃)的温度并将氧化乙烯在几小时内投料到该反应器中。然后将反应混合物保持在相同温度下以后反应。在真空下除去挥发性化合物并将产物从反应器中取出。

[0148]

将前面得到的产物装入压力反应器(例如钢制压力反应器)中并加入氢氧化钾(优选呈溶液,例如50重量%水溶液)。在减压下,例如在100-130℃下除去水。将该反应器用惰性气体吹扫以除去空气并设定0.5-5巴(优选1-3巴)的氮气压力。将该反应器加热至120-160℃,优选120-145℃的温度并将氧化乙烯在几小时内投料到该反应器中。使该混合物另外后反应几小时。在真空下除去挥发性化合物并得到该产物。

[0149]

将前面得到的乙氧基化物装入压力反应器(例如钢制压力反应器)中并加入氢氧化钾(优选呈溶液,例如50重量%水溶液)。在减压和升高的温度下,例如在110℃下除去水。将该反应器用惰性气体吹扫以除去空气并设定0.5-5巴(优选约1-3巴)的惰性气体压力。将该反应器加热至120-160℃,优选120-145℃的温度并将氧化丙烯在几小时内投料到该反应器中。使该混合物另外后反应几小时。在真空下除去挥发性化合物并作为高度粘稠液体至蜡状固体得到产物。

[0150]

最后得到的本发明聚合物具有12000-200000g/mol,优选15000-150000g/mol,甚至更优选20000-100000g/mol的重均分子量(基于多胺的gpc数据和烷氧基化之后聚合物的理论计算,参见试验部分)。在本发明的优选实施方案中,该两亲性烷氧基化聚乙烯/丙烯亚胺共聚物具有40000-100000g/mol的重均分子量。

[0151]

本发明的用途

[0152]

本发明化合物可以用于洗涤剂配制剂(也称为洗涤剂组合物)中。

[0153]

因此,本发明的一方面是一种洗涤剂组合物,特别是一种洗衣用洗涤剂组合物或手洗餐具洗涤剂组合物,包含(i)至少一种本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和(ii)至少一种表面活性剂。

[0154]

在本发明洗涤剂组合物的一个实施方案中,该组合物是液体或固体,优选液体。

[0155]

在本发明洗涤剂组合物的另一实施方案中,该组合物含有(i)至少一种本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物,(ii)至少一种阴离子表面活性剂和(iii)水。

[0156]

在本发明洗涤剂组合物的另一实施方案中,该组合物含有(i)至少一种本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和(ii)至少一种选自多功能聚乙烯亚胺或多功能二胺或其混合物的其他聚合物。

[0157]

在本发明洗涤剂组合物的另一实施方案中,该组合物含有(i)至少一种两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和(ii)至少一种平均乙氧基化程度为3-5的其他2-丙基庚基乙氧基化非离子表面活性剂。

[0158]

本发明洗涤剂组合物可以进一步包含2-苯氧基乙醇和/或4,4

’‑

二氯-2-羟基二苯基醚。

[0159]

本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物可以用于衣物护理或手洗餐具。

[0160]

本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物还可以用于油质和/或脂肪污垢去除和白度改进,优选在衣物护理中。

[0161]

在本发明的一个实施方案中,本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物可

以用于油质和/或脂肪污垢去除,白度改进以及额外用于改进可漂白污渍去除,优选在衣物护理中。

[0162]

本发明的一方面还是本发明聚合物作为洗涤剂配制剂,尤其是液体洗涤剂配制剂,优选浓缩液体洗涤剂配制剂的添加剂,或者用于洗衣的单剂量的用途。

[0163]

包含本发明化合物的洗涤剂配制剂

[0164]

(a)洗衣用配制剂

[0165]

本发明的另一方面还是一种洗衣用配制剂,包含至少一种如上所述的本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物。

[0166]

因此,本发明一方面还是如上所述的本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物在洗衣应用中的用途。

[0167]

本发明的洗衣用配制剂可以是液体、凝胶或固体组合物,其中固体实施方案例如包括粉末和片剂。优选液体组合物并且可以作为单位剂量包装。

[0168]

在本发明的一个实施方案中,两亲性烷氧基化聚乙烯/丙烯亚胺共聚物是额外包含至少一种表面活性剂,优选至少一种阴离子表面活性剂的洗衣用配制剂(在本说明书中也称衣物护理组合物)的组分。

[0169]

合适阴离子表面活性剂的实例是c

8-c

12

烷基硫酸,c

12-c

18

脂肪醇醚硫酸,c

12-c

18

脂肪醇聚醚硫酸,乙氧基化c

4-c

12

烷基酚的硫酸半酯(乙氧基化:3-50mol氧化乙烯/mol),c

12-c

18

烷基磺酸,c

12-c

18

磺基脂肪酸烷基酯,例如c

12-c

18

磺基脂肪酸甲酯,c

10-c

18

烷基芳基磺酸,优选正-c

10-c

18

烷基苯磺酸,c

10-c

18

烷基烷氧基羧酸和皂类如c

8-c

24

羧酸的碱金属和铵盐。优选上述化合物的碱金属盐,特别优选钠盐。

[0170]

在本发明的一个实施方案中,阴离子表面活性剂选自正-c

10-c

18

烷基苯磺酸和脂肪醇聚醚硫酸盐,后者在本发明上下文中尤其是乙氧基化c

12-c

18

链烷醇(乙氧基化:1-50mol氧化乙烯/mol),优选正-c

12-c

18

链烷醇的硫酸半酯。

[0171]

在本发明的一个实施方案中,还可以使用衍生于支化(即合成)c

11-c

18

链烷醇(乙氧基化:1-50mol氧化乙烯/mol)的醇聚醚硫酸盐。

[0172]

优选基于c

12-c

18

脂肪醇或基于支化(即合成)c

11-c

18

醇的两种类型烷氧基化烷基硫酸盐的烷氧基化基团是乙氧基化基团并且任何烷氧基化烷基硫酸盐的平均乙氧基化程度为1-5,优选1-3。

[0173]

优选本发明的洗衣用洗涤剂配制剂基于包括其他组分和水和/或溶剂在内的特定整个组合物包含至少1重量%至于50重量%,优选在大于或等于约2重量%至等于或小于约30重量%,更优选大于或等于3重量%至小于或等于25重量%,最优选大于或等于5重量%至小于或等于25重量%范围内的一种或多种如上所述的阴离子表面活性剂。

[0174]

本发明组合物可以包含至少一种助洗剂。在本发明上下文中,在助洗剂和其他地方称为“第二助洗剂”的该类组分之间没有区别。助洗剂的实例是下文也称为络合剂的配位剂,离子交换化合物和沉淀剂。助洗剂选自柠檬酸盐、磷酸盐、硅酸盐、碳酸盐、膦酸盐、氨基羧酸盐和多羧酸盐。

[0175]

在本发明上下文中,术语柠檬酸盐包括柠檬酸的单-和二碱金属盐以及尤其是单-和优选三钠盐,柠檬酸的铵盐或取代铵盐以及柠檬酸。柠檬酸盐可以作为无水化合物或者作为水合物使用,例如作为二水合柠檬酸钠使用。柠檬酸盐的量参照无水柠檬酸三钠计算。

[0176]

术语磷酸盐包括偏磷酸钠、正磷酸钠、磷酸氢二钠、焦磷酸钠和聚磷酸盐如三聚磷酸钠。然而,优选本发明组合物不含磷酸盐和聚磷酸盐,其中磷酸氢盐归入其中,例如不含磷酸三钠、三磷酸五钠和六偏磷酸钠(“不含磷酸盐”)。就磷酸盐和聚磷酸盐而言,“不含”在本发明上下文中应理解为指的是磷酸盐和聚磷酸盐的总含量由重量法测定在相应组合物的10ppm至0.2重量%范围内。

[0177]

术语碳酸盐包括碱金属碳酸盐和碱金属碳酸氢盐,优选钠盐。特别优选na2co3。

[0178]

膦酸盐的实例是羟基链烷膦酸盐和氨基链烷膦酸盐。在羟基链烷膦酸盐中,1-羟基乙烷-1,1-二膦酸盐(hedp)作为助洗剂特别重要。它优选作为钠盐使用,其中二钠盐是中性的并且四钠盐是碱性的(ph 9)。合适的氨基链烷膦酸盐优选是乙二胺四亚甲基膦酸盐(edtmp)、二亚乙基三胺五亚甲基膦酸盐(dtpmp)以及还有其高级同系物。它们优选以中性反应钠盐的形式使用,例如作为edtmp的六钠盐或作为dtpmp的七-和八钠盐。

[0179]

氨基羧酸盐和多羧酸盐的实例是次氮基三乙酸盐、乙二胺四乙酸盐、二亚乙基三胺五乙酸盐、三亚乙基四胺六乙酸盐、丙二胺四乙酸、乙醇二甘氨酸、甲基甘氨酸二乙酸盐和谷氨酰胺二乙酸盐。术语氨基羧酸盐和多羧酸盐还包括其相应未被取代或被取代的铵盐和碱金属盐如钠盐,尤其是相应完全中和化合物的所述盐。

[0180]

硅酸盐在本发明上下文中尤其包括二硅酸钠和偏硅酸钠,铝硅酸盐如沸石和页硅酸盐,尤其是式α-na2si2o5,β-na2si2o5和δ-na2si2o5的那些。

[0181]

本发明组合物可以含有一种或多种选自上面没有提到的材料的助洗剂。助洗剂的实例是α-羟基丙酸和氧化淀粉。

[0182]

在本发明的一个实施方案中,助洗剂选自多羧酸盐。术语“多羧酸盐”包括非聚合型多羧酸盐如琥珀酸、c

2-c

16

烷基二琥珀酸盐、c

2-c

16

链烯基二琥珀酸盐、乙二胺n,n

’‑

二琥珀酸、酒石酸二乙酸盐、碱金属丙二酸盐、酒石酸单乙酸盐、丙烷三甲酸、丁烷四甲酸和环戊烷四甲酸。

[0183]

齐聚或聚合多羧酸盐例如是聚天冬氨酸或尤其是(甲基)丙烯酸均聚物或(甲基)丙烯酸共聚物的碱金属盐。

[0184]

合适的共聚单体是单烯属不饱和二羧酸如马来酸、富马酸、马来酸酐、衣康酸和柠康酸。合适的聚合物尤其是聚丙烯酸,其优选具有的重均分子量mw在2000-40 000g/mol,优选2000-10 000g/mol,尤其是3000-8000g/mol范围内。其他合适的共聚多羧酸盐尤其是丙烯酸与甲基丙烯酸的那些以及丙烯酸或甲基丙烯酸与马来酸和/或富马酸的那些。

[0185]

还可以使用至少一种单烯属不饱和c

3-c

10

单-或c

4-c

10

二羧酸或其酸酐,如马来酸、马来酸酐、丙烯酸、甲基丙烯酸、富马酸、衣康酸和柠康酸的单体与至少一种下面所列亲水或疏水改性共聚单体的共聚物。

[0186]

合适的疏水性共聚单体例如是异丁烯、二异丁烯、丁烯、戊烯、己烯和苯乙烯,具有10个或更多个碳原子的烯烃或其混合物,如1-癸烯、1-十二碳烯、1-十四碳烯、1-十六碳烯、1-十八碳烯、1-二十碳烯、1-二十二碳烯、1-二十四碳烯和1-二十六碳烯,c

22-α-烯烃,c

20-c

24-α-烯烃和每分子平均具有12-100个碳原子的聚异丁烯的混合物。

[0187]

合适的亲水性共聚单体是具有磺酸根或膦酸根基团的单体,以及还有具有羟基官能团或氧化烯基团的非离子单体。作为举例可以提到烯丙醇、异戊二烯醇、甲氧基聚乙二醇(甲基)丙烯酸酯、甲氧基聚丙二醇(甲基)丙烯酸酯、甲氧基聚丁二醇(甲基)丙烯酸酯、甲氧

salen配合物或羰基配合物。具有含氮三倍体配体的锰、铁、钴、钌、钼、钛、钒和铜配合物以及还有钴-、铁-、铜-和钌-胺配合物也可以用作漂白催化剂。

[0202]

本发明配制剂可以包含一种或多种漂白活性剂,例如四乙酰基乙二胺,四乙酰基亚甲基二胺,四乙酰基甘脲,四乙酰基己二胺,酰化酚磺酸盐,例如正壬酰-或异壬酰氧基苯磺酸盐,n-甲基吗啉乙腈盐(“mma盐”),三甲基铵乙腈盐,n-酰基酰亚胺,如n-壬酰基琥珀酰亚胺,1,5-二乙酰基-2,2-二氧代六氢-1,3,5-三嗪(“dadht”)或腈季化物(三甲基铵乙腈盐)。

[0203]

本发明配制剂可以包含一种或多种缓蚀剂。在本案中,这应理解为包括抑制金属腐蚀的那些化合物。合适缓蚀剂的实例是三唑类,尤其是苯并三唑类、二苯并三唑类、氨基三唑类、烷基氨基三唑类,还有苯酚衍生物,例如氢醌、邻苯二酚、羟基氢醌、没食子酸、间苯三酚或没食子酚。

[0204]

在本发明的一个实施方案中,本发明配制剂总共包含在0.1-1.5重量%范围内的缓蚀剂。

[0205]

本发明配制剂还可以包含其他清洁聚合物和/或去污聚合物。

[0206]

额外的清洁聚合物可以包括但不限于多功能聚乙烯亚胺(例如basf的hp20)和/或多功能二胺(例如basf的hp96)。

[0207]

本发明的多功能聚乙烯亚胺通常是重均分子量mw在3000-250000,优选5000-200000,更优选8000-100000,更优选8000-50000,更优选10000-30000,最优选10000-20000g/mol范围内的乙氧基化聚乙烯亚胺。多功能聚乙烯亚胺具有基于材料总重量为80-99重量%,优选85-99重量%,更优选90-98重量%,最优选93-97重量%或94-96重量%的氧化乙烯侧链。本发明的乙氧基化聚乙烯亚胺基于聚乙烯亚胺核和聚氧乙烯壳。合适的聚乙烯亚胺核分子是重均分子量mw在500-5000g/mol范围内的聚乙烯亚胺。优选分子量为500-1000g/mol,甚至更优选mw为600-800g/mol。此时该乙氧基化聚合物平均每个nh官能基团具有5-50个,优选10-35个,甚至更优选20-35个氧化乙烯(eo)单元。

[0208]

本发明的多功能二胺通常是乙氧基化c

2-c

12

亚烷基二胺,优选六亚甲基二胺,其进一步季铵化并任选硫酸化。多功能二胺具有在2000-10000,更优选3000-8000,最优选4000-6000g/mol范围内的重均分子量mw。在本发明的优选实施方案中,可以使用乙氧基化六亚甲基二胺,此外季铵化和硫酸化,其每个nh官能基团含有平均10-50个,优选15-40个,甚至更优选20-30个氧化乙烯(eo)基团并且优选带有两个阳离子铵基和两个阴离子硫酸根基团。

[0209]

在本发明的优选实施方案中,根据上述说明的多功能聚乙烯亚胺或多功能二胺可以用来改进洗衣用洗涤剂的去污能力,尤其是在聚酯织物上对颗粒污渍的初级去污力。

[0210]

在本发明的另一实施方案中,根据上述说明的多功能聚乙烯亚胺和多功能二胺的混合物可以用来改进洗衣用洗涤剂的去污能力,尤其是在聚酯织物上对颗粒污渍的初级去污力。

[0211]

根据上述说明的多功能聚乙烯亚胺或多功能二胺或其混合物基于包括其他组分和水和/或溶剂在内的特定整个组合物可以以通常为0.05-15重量%,优选0.1-10重量%,更优选0.25-5重量%的量加入洗衣用洗涤剂和清洁组合物中。

[0212]

因此,本发明的一个方面是一种洗衣用洗涤剂组合物,尤其是一种液体洗衣用洗

涤剂,包含(i)至少一种本发明的两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和(ii)至少一种选自多功能聚乙烯亚胺或多功能二胺或其混合物的聚合物。

[0213]

在本发明的一个实施方案中,该至少一种本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和(ii)该至少一种选自多功能聚乙烯亚胺或多功能二胺或其混合物的聚合物的比例为10:1-1:10,优选5:1-1:5,更优选3:1-1:3。

[0214]

包含本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的洗衣用配制剂还可以包含至少一种抗微生物剂。

[0215]

该抗微生物剂可以选自由2-苯氧基乙醇(cas号122-99-6,例如购自basf的pe)和4,4

’‑

二氯-2-羟基二苯基醚(cas:3380-30-1)构成的列举及其组合。

[0216]

该4,4

’‑

二氯-2-羟基二苯基醚可以作为溶液,例如4,4

’‑

二氯-2-羟基二苯基醚在1,2-丙二醇中的30重量%溶液,例如购自basf的hp100使用。

[0217]

本发明洗衣用配制剂可以包含至少一种选自上面列举和/或其组合和/或与至少一种这里未列举的其他抗微生物剂的组合的抗微生物剂。

[0218]

该抗微生物剂可以相对于该组合物的总重量以0.0001-10重量%的浓度加入本发明洗衣用配制剂中。

[0219]

优选该配制剂含有浓度为0.01-5重量%,更优选0.1-2重量%的2-苯氧基乙醇和/或浓度为0.001-1重量%,更优选0.002-0.6重量%的4,4

’‑

二氯-2-羟基二苯基醚(在所有情况下相对于该组合物的总重量)。

[0220]

本发明配制剂可以包含至少一种选自非离子和两性表面活性剂以及两性离子表面活性剂的额外表面活性剂。

[0221]

非离子和两性表面活性剂

[0222]

(额外)表面活性剂的实例尤其是非离子表面活性剂。优选的非离子表面活性剂是烷氧基化醇类和烷氧基化脂肪醇类,氧化乙烯和氧化丙烯的二-和多嵌段共聚物以及脱水山梨糖醇与氧化乙烯或氧化丙烯的反应产物,此外还有烷基酚乙氧基化物、烷基糖苷、多羟基脂肪酸酰胺(葡糖酰胺类)。(额外)两性表面活性剂的实例是所谓的氧化胺。

[0223]

烷氧基化醇类和烷氧基化脂肪醇类的优选实例例如是通式(i)的化合物:

[0224][0225]

其中各变量如下所定义:

[0226]

r1选自线性c

1-c

10

烷基,优选乙基,特别优选甲基,

[0227]

r2选自c

8-c

22

烷基,例如正-c8h

17

、正-c

10h21

、正-c

12h25

、正-c

14h29

、正-c

16h33

或正-c

18h37

,

[0228]

r3选自c

1-c

10

烷基:甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、仲戊基、新戊基、1,2-二甲基丙基、异戊基、正己基、异己基、仲己基、正庚基、正辛基、2-乙基己基、正壬基、正癸基或异癸基,

[0229]

m和n在0-300范围内,其中n和m之和至少为1。优选m在1-100范围内并且n在0-30范围内。

[0230]

这里通式(i)的化合物可以是嵌段或无规共聚物,优选嵌段共聚物。

[0231]

烷氧基化醇类和烷氧基化脂肪醇类的其他优选实例例如是通式(ii)的化合物:

[0232][0233]

其中各变量如下所定义:

[0234]

r1相同或不同且选自线性c

1-c4烷基,优选在每种情况下相同并且是乙基,特别优选甲基,

[0235]

r4选自c

6-c

20

烷基,尤其是正-c8h

17

,正-c

10h21

、正-c

12h25

、正-c

14h29

、正-c

16h33

、正-c

18h37

,

[0236]

a为0-6,优选1-6范围内的数,

[0237]

b为0-20,优选4-20范围内的数,

[0238]

d为4-25范围内的数。

[0239]

优选a和b中的至少一个大于0。

[0240]

这里通式(ii)的化合物可以是嵌段或无规共聚物,优选嵌段共聚物。

[0241]

其他合适的非离子表面活性剂选自由氧化乙烯和氧化丙烯构成的二-和多嵌段共聚物。其他合适的非离子表面活性剂选自乙氧基化或丙氧基化脱水山梨糖醇酯。烷基酚乙氧基化物或烷基聚糖苷或多羟基脂肪酸酰胺(葡糖酰胺类)同样合适。合适的其他非离子表面活性剂的综述可以在ep-a 0 851 023和de-a 198 19 187中找到。

[0242]

还可以存在两种或更多种不同非离子表面活性剂的混合物。

[0243]

合适的两性表面活性剂是所谓的氧化胺,如月桂基二甲基氧化胺(“月桂氧化胺”)。

[0244]

两性离子表面活性剂

[0245]

两性离子表面活性剂的实例是c

12-c

18

烷基甜菜碱和磺基甜菜碱。

[0246]

本发明配制剂还可以包含水和额外的有机溶剂,例如乙醇或丙二醇。

[0247]

其他任选成分可以是但不限于粘度改性剂、阳离子表面活性剂、增泡或消泡剂、香料、染料、荧光增白剂和染料转移抑制剂。

[0248]

(b)手洗餐具洗涤剂

[0249]

本发明的另一方面还是一种手洗餐具洗涤剂配制剂,包含至少一种如上所述的本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物。

[0250]

因此,本发明的一个方面还是如上所述的本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物在手洗餐具应用中的用途。

[0251]

本发明的手洗餐具洗涤剂可以呈液体、半液体、霜、洗液、凝胶或固体组合物的形式,固体实施方案例如包括粉末和片剂。优选液体组合物。洗涤剂意欲以液体形式用于对餐具的直接或间接施用。

[0252]

在本发明的一个实施方案中,两亲性烷氧基化聚乙烯/丙烯亚胺共聚物是额外包含至少一种表面活性剂,优选至少一种阴离子表面活性剂的手洗餐具配制剂的一种组分。

[0253]

优选将该组合物配制成提供优异的油脂清洗(脱脂)性能、长效泡沫和在降低温度暴露下的改进粘度控制。任选的其他益处包括去污、光亮和手部护理。

[0254]

合适阴离子表面活性剂的实例是c

8-c

12

烷基硫酸的碱金属和铵盐,c

12-c

18

脂肪醇聚醚硫酸的碱金属和铵盐,c

12-c

18

脂肪醇聚醚硫酸的碱金属和铵盐,乙氧基化c

4-c

12

烷基酚(乙氧基化:3-50mol氧化乙烯/mol)的硫酸半酯的碱金属和铵盐,c

12-c

18

烷基磺酸的碱金属盐和铵盐,c

12-c

18

磺基脂肪酸烷基酯的碱金属和铵盐,例如c

12-c

18

磺基脂肪酸甲酯的碱金属和铵盐,c

10-c

18

烷基芳基磺酸的碱金属和铵盐,优选正-c

10-c

18

烷基苯磺酸的碱金属盐和铵盐,c

10-c

18

烷基烷氧基羧酸的碱金属盐和铵盐以及皂类如c

8-c

24

羧酸的碱金属盐和铵盐。优选上述化合物的碱金属盐,特别优选钠盐。

[0255]

在本发明的一个实施方案中,阴离子表面活性剂选自正-c

10-c

18

烷基苯磺酸和脂肪醇聚醚硫酸盐,后者在本发明上下文中尤其是乙氧基化c

12-c

18

链烷醇(乙氧基化:1-50mol氧化乙烯/mol),优选正-c

12-c

18

链烷醇的硫酸半酯。

[0256]

在本发明的一个实施方案中,还可以使用衍生于支化(即合成)c

11-c

18

链烷醇(乙氧基化:1-50mol氧化乙烯/mol)的醇聚醚硫酸盐。

[0257]

优选基于c

12-c

18

脂肪醇或基于支化(即合成)c

11-c

18

醇类的两种类型烷氧基化烷基硫酸盐的烷氧基化基团是乙氧基化基团并且任何烷氧基化烷基硫酸盐的平均乙氧基化程度为1-5,优选1-3。

[0258]

优选本发明的手洗餐具洗涤剂配制剂基于包括其他组分和水和/或溶剂在内的特定整个组合物包含至少1重量%至50重量%,优选在大于或等于约3至等于或小于约35重量%,更优选大于或等于5至小于或等于30重量%,最优选大于或等于5至小于或等于20重量%范围内的一种或多种如上所述的阴离子表面活性剂。

[0259]

本发明组合物可以包含至少一种两性表面活性剂。

[0260]

两性表面活性剂的实例是氧化胺。优选的氧化胺是烷基二甲基氧化胺或烷基酰胺基丙基二甲基氧化胺,更优选烷基二甲基氧化胺以及尤其是椰油基烷基二甲基氧化胺。氧化胺可以具有线性或中等支化烷基结构部分。典型的线性氧化胺包括含有一个r1=c

8-18

烷基结构部分以及两个选自c

1-c3烷基和c

1-c3羟烷基的r2和r3结构部分的水溶性氧化胺。优选该氧化胺由下式表征:

[0261]

r1-n(r2)(r3)-o

[0262]

其中r1是c

8-18

烷基并且r2和r3选自甲基、乙基、丙基、异丙基、2-羟基乙基、2-羟基丙基和3-羟基丁基。线性氧化胺表面活性剂尤其可以包括线性c

10-c

18

烷基二甲基氧化胺和线性c

8-c

12

烷氧基乙基二羟乙基氧化胺。优选的氧化胺包括线性c

10

、线性c

10-c

12

和线性c

12-c

14

烷基二甲基氧化胺。本文所用“中等支化”是指该氧化胺具有一个具有n1个碳原子的烷基结构部分,在该烷基结构部分上具有一个具有n2个碳原子的烷基支链。该烷基支链位于该烷基结构部分上的氮的α碳上。该氧化胺的这种类型支化在本领域中已知为内氧化胺。n1和n2的总和为10-24个,优选12-20个,更优选10-16个碳原子。该一个烷基结构部分的碳原子数(n1)应大致与该一个烷基支链的碳原子数(n2)相同,从而使得该一个烷基结构部分和该一个烷基支链是对称的。本文所用“对称的”是指在至少50重量%,更优选至少75-100重量%本文所用中等支化氧化胺中(n1-n2)小于或等于5,优选4,最优选0-4个碳原子。该氧化胺进一步包含两个独立地选自c

1-c3烷基、c

1-c3羟烷基或平均含有约1-3个氧化乙烯基团的聚氧化乙烯基团的结构部分。优选这两个结构部分选自c

1-c3烷基,更优选均选自c1烷基。

[0263]

本发明的手洗餐具洗涤剂组合物优选包含占该组合物的1-15重量%,优选2-12重

量%,更优选3-10重量%的两性表面活性剂,优选氧化胺表面活性剂。本发明组合物优选包含阴离子表面活性剂和烷基二甲基氧化胺的重量比小于约10:1,更优选小于约8:1,更优选约5:1-2:1的混合物。

[0264]

两性表面活性剂的加入在该洗涤剂组合物中提供了良好的起泡性能。

[0265]

本发明组合物可以包含至少一种两性离子表面活性剂。

[0266]

合适的两性离子表面活性剂包括甜菜碱,如烷基甜菜碱、烷基酰胺甜菜碱、咪唑啉盐甜菜碱(amidazoliniumbetaine)、磺基甜菜碱(inci磺基甜菜碱)以及磷酸酯甜菜碱。合适甜菜碱和磺基甜菜碱实例是下列(按照inci命名):杏仁油酰胺丙基甜菜碱,野杏油酰胺丙基甜菜碱,鳄梨油酰胺丙基甜菜碱,巴巴苏油酰胺丙基甜菜碱,山酰胺丙基甜菜碱,山基甜菜碱,低芥酸菜子油酰胺丙基甜菜碱,辛酰/癸酰胺丙基甜菜碱,肉毒碱,鲸蜡基甜菜碱,椰油酰胺乙基甜菜碱,椰油酰胺丙基甜菜碱,椰油酰胺丙基羟基磺基甜菜碱,椰油基甜菜碱,椰油基羟基磺基甜菜碱,椰油酰/油酰胺丙基甜菜碱,椰油基磺基甜菜碱,癸基甜菜碱,二(羟乙基)油基甘氨酸盐,二(羟乙基)大豆基甘氨酸盐,二(羟乙基)硬脂基甘氨酸盐,二(羟乙基)牛脂基甘氨酸盐,聚二甲基硅氧烷丙基pg-甜菜碱,芥酸酰胺丙基羟基磺基甜菜碱,氢化牛脂基甜菜碱,异硬脂酰胺丙基甜菜碱,月桂酰胺丙基甜菜碱,月桂基甜菜碱,月桂基羟基磺基甜菜碱,月桂基磺基甜菜碱,乳脂酰胺丙基甜菜碱(milkamidopropyl betaines),貂油酰胺丙基甜菜碱,肉豆蔻酰胺丙基甜菜碱,肉豆蔻基甜菜碱,油酰胺丙基甜菜碱,油酰胺丙基羟基磺基甜菜碱,油基甜菜碱,橄榄油酰胺丙基甜菜碱,棕榈油酰胺丙基甜菜碱,棕榈酰胺丙基甜菜碱,棕榈酰肉毒碱,棕榈仁油酰胺丙基甜菜碱,聚四氟乙烯乙酰氧丙基甜菜碱,蓖麻醇酸酰胺丙基甜菜碱,芝麻酰胺丙基甜菜碱,大豆油酰胺丙基甜菜碱,硬脂酰胺丙基甜菜碱,硬脂基甜菜碱,牛脂酰胺丙基甜菜碱,牛脂酰胺丙基羟基磺基甜菜碱,牛脂基甜菜碱,牛脂基二羟乙基甜菜碱,十一碳烯酰胺丙基甜菜碱和小麦胚芽油酰胺丙基甜菜碱。

[0267]

优选的甜菜碱例如是椰油酰胺丙基甜菜碱。该两性离子表面活性剂优选是甜菜碱表面活性剂,更优选椰油酰胺丙基甜菜碱表面活性剂。

[0268]

本发明的手洗餐具洗涤剂组合物任选包含占该组合物的1-15重量%,优选2-12重量%,更优选3-10重量%的两性离子表面活性剂,优选甜菜碱表面活性剂。

[0269]

在本发明的优选实施方案中,手洗餐具配制剂含有至少一种两性表面活性剂,优选氧化胺,或者至少一种两性离子表面活性剂,优选甜菜碱,或其混合物,以有助于该洗涤剂组合物的起泡、去污力和/或柔和。

[0270]

本发明组合物可以包含至少一种阳离子表面活性剂。

[0271]

阳离子表面活性剂的实例是季铵表面活性剂,优选选自单-n-c

6-c

16

,更优选c

6-c

10

烷基或链烯基铵表面活性剂,其中剩余n位置被甲基、羟乙基或羟丙基取代。另一优选的阳离子表面活性剂是季铵醇的c

6-18

烷基或链烯基酯,如季氯酯。

[0272]

在存在于该组合物中时,阳离子表面活性剂以有效量,更优选该组合物的0.1-5重量%,优选0.2-2重量%存在。

[0273]

本发明组合物可以包含至少一种非离子表面活性剂。

[0274]

优选的非离子表面活性剂是烷氧基化醇类和烷氧基化脂肪醇类,氧化乙烯和氧化丙烯的二-和多嵌段共聚物以及脱水山梨糖醇与氧化乙烯或氧化丙烯的反应产物,此外还

5重量%,更优选0.4-2重量%的平均烷氧基化程度为2-6,优选3-5的线性或支化c

10

烷氧基化非离子表面活性剂。优选该线性或支化c

10

烷氧基化非离子表面活性剂是平均乙氧基化程度为2-6,优选3-5的支化c

10

乙氧基化非离子表面活性剂。优选该组合物包含占全部线性或支化c

10

烷氧基化非离子表面活性剂的60-100重量%,优选80-100重量%,更优选100重量%的支化c

10

乙氧基化非离子表面活性剂。该线性或支化c

10

烷氧基化非离子表面活性剂优选是平均乙氧基化程度为3-5的2-丙基庚基乙氧基化非离子表面活性剂。合适的平均乙氧基化程度为4的2-丙基庚基乙氧基化非离子表面活性剂是由basf se,ludwigshafen,德国市购的xp40。使用平均乙氧基化程度为3-5的2-丙基庚基乙氧基化非离子表面活性剂导致改进的泡沫水平和长效泡沫。

[0297]

因此,本发明的一个方面是手洗餐具洗涤剂组合物,尤其是液体手洗餐具洗涤剂组合物,包含(i)至少一种两亲性烷氧基化聚乙烯/丙烯亚胺共聚物,和(ii)至少一种平均乙氧基化程度为3-5的其他2-丙基庚基乙氧基化非离子表面活性剂。

[0298]

本发明组合物可以以有效量包含至少一种水溶助长剂,以确保该液体手洗餐具洗涤剂组合物与水的相容性。

[0299]

适合用于本文的水溶助长剂包括阴离子水溶助长剂,特别是二甲苯磺酸钠、钾和铵,甲苯磺酸钠、钾和铵,枯烯磺酸钠、钾和铵及其混合物以及美国专利3,915,903所公开的相关化合物。

[0300]

本发明的液体手洗餐具洗涤剂组合物通常包含占整个液体洗涤剂组合物的0.1-15重量%,优选1-10重量%,最优选2-5重量%的水溶助长剂或其混合物。

[0301]

本发明组合物可以包含至少一种有机溶剂。

[0302]

有机溶剂的实例是c

4-c

14

醚类和二醚类,二醇类,烷氧基化二醇类,c

6-c

16

二醇醚类,烷氧基化芳族醇类,芳族醇类,脂族支化醇类,烷氧基化脂族支化醇类,烷氧基化线性c

1-c5醇类,线性c

1-c5醇类,胺类,c

8-c

14

烷基和环烷基烃类和卤代烃类及其混合物。

[0303]

当存在时,该液体洗涤剂组合物含有占该液体洗涤剂组合物的0.01-20重量%,优选0.5-15重量%,更优选1-10重量%,最优选1-5重量%的溶剂。这些溶剂可以与含水液体载体,如水一起使用,或者它们可以在不存在任何含水液体载体下使用。在更高溶剂体系下,粘度的绝对值可能下降,但在粘度性能上存在一个局部最大点。

[0304]

本文的组合物可以进一步包含30-90重量%的含水液体载体,包括水,其他必要和任选成分溶解、分散或悬浮于其中。更优选本发明组合物包含45-85重量%,甚至更优选60-80重量%的含水液体载体。然而,该含水液体载体可以含有在室温(25℃)下为液体或者溶解该液体载体并且除了惰性填料外还可以起一些其他作用的其他材料。

[0305]

本发明组合物可以包含至少一种电解质。

[0306]

合适的电解质优选选自无机盐,甚至更优选选自一价盐,最优选氯化钠。

[0307]

本发明的液体手洗餐具组合物可以包含占该组合物的0.1-5重量%,优选0.2-2重量%的电解质。

[0308]

包含本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的手洗餐具配制剂还可以包含至少一种抗微生物剂。

[0309]

该抗微生物剂可以选自由2-苯氧基乙醇(cas号122-99-6,例如购自basf的

pe)和4,4

’‑

二氯-2-羟基二苯基醚(cas:3380-30-1)构成的列举及其组合。

[0310]

该4,4

’‑

二氯-2-羟基二苯基醚可以作为溶液,例如4,4

’‑

二氯-2-羟基二苯基醚在1,2-丙二醇中的30重量%溶液,例如购自basf的hp100使用。

[0311]

本发明的手洗餐具配制剂可以包含至少一种选自上面列举和/或其组合和/或与至少一种这里未列举的其他抗微生物剂的组合的抗微生物剂。

[0312]

该抗微生物剂可以相对于该组合物的总重量以0.0001-10重量%的浓度加入本发明的手洗餐具配制剂中。优选该配制剂含有浓度为0.01-5重量%,更优选0.1-2重量%的2-苯氧基乙醇和/或浓度为0.001-1重量%,更优选0.002-0.6重量%的4,4

’‑

二氯-2-羟基二苯基醚(在所有情况下相对于该组合物的总重量)。

[0313]

本发明组合物可以包含至少一种额外成分。

[0314]

额外成分的实例是如但不限于调理聚合物、清洁聚合物、表面改性聚合物、污垢絮凝聚合物、流变改性聚合物、酶、结构化剂、助洗剂、螯合剂、环状二胺、结构化剂、润肤剂、保湿剂、嫩肤活性物、羧酸、擦洗颗粒、漂白剂和漂白活性剂、香料、恶臭控制剂、颜料、染料、遮光剂、珠粒、珠光颗粒、微胶囊、抗菌剂、包括naoh和链烷醇胺类如单乙醇胺在内的ph调节剂、缓冲装置以及包括包含镁和钙阳离子的二价盐在内的二价盐。

[0315]

该液体手洗餐具洗涤剂组合物可以具有任何合适的ph。优选将该组合物的ph调节为4-14。更优选该组合物具有6-13,甚至更优选6-10,最优选7-9的ph。该组合物的ph可以使用本领域已知的ph改性成分调节并且以在软化水中的10%产品浓度在25℃下测量。例如,可以使用naoh并且naoh的实际重量%可以改变并修整到所需ph如ph 8.0。在本发明的一个实施方案中,通过使用胺类,优选链烷醇胺类,更优选三乙醇胺调节ph》7。

[0316]

本发明组合物优选在20 1/s和20℃下具有50-4000mpa*s,更优选100-2000mpa*s,最优选500-1500mpa*s的粘度。

[0317]

本发明组合物可以用于洗涤餐具。所述洗涤餐具的方法包括将该组合物优选以液体形式直接或者借助清洗工具,即以纯净形式施用于餐具表面上的步骤。将该组合物直接施用于待处理表面上和/或清洗装置或工具如洗碗布、海绵或碟刷上而不在(紧临)施用之前进行大的稀释。该清洗装置或工具在对其提供该组合物之前或之后优选是湿的。在本发明方法中,该组合物还可以以稀释形式施用。

[0318]

纯净和稀释施用二者导致优异的清洁性能,即含有本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的本发明配制剂显示出优异的脱脂性能。甚至当表面活性剂的使用水平低于传统组合物时,从餐具除去脂肪和/或油质污垢的努力由于存在本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物而降低。

实施例

[0319]

在下列段落中给出一些试验实施例以说明本发明的一些方面。

[0320]

本发明实施例和对比例的合成

[0321]

多胺的合成

[0322]

在下文中“n,n

′‑

二(3-氨基丙基)乙二胺”缩写为“n4-胺”或“n4”,“n,n-二(3-氨基丙基)甲基胺”缩写为“bapma”,“1,3-丙二胺”缩写为“1,3-pda”或仅缩写为“pda”且“乙二

胺”缩写为“eda”。

[0323]

实施例1:合成线性聚乙烯/丙烯亚胺共聚物(聚(n4)均聚物)(a.1)

[0324]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使n4-胺与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为170℃。n4-胺以0.3kg/l

cat

*h供入该反应器中。所需产物作为水白色液体直接得到,其间没有任何提纯步骤。

[0325]

实施例2:合成线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda)共聚物)(a.2)

[0326]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使以3:1重量%的比例预混的1,3-pda和n4-胺与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为165℃。预混原料以0.2kg/l

cat

*h供入该反应器中。所需产物直接以水白色液体得到,其间没有任何提纯步骤。

[0327]

实施例3:合成线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda)共聚物)(a.3)

[0328]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使以3:1重量%的比例预混的1,3-pda和n4-胺与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为170℃。预混原料以0.2kg/l

cat

*h供入该反应器中。所需产物直接以水白色液体得到,其间没有任何提纯步骤。

[0329]

实施例4:合成线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda-co-bapma)三元共聚物)(a.4)

[0330]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使以4:3:3重量%的比例预混的1,3-pda、n4-胺和bapma与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为170℃。预混原料以0.28kg/l

cat

*h供入该反应器中。所需产物直接以水白色液体得到,其间没有任何提纯步骤。

[0331]

对比例1:含有eda和pda的混合物的氨基交换(a.5)

[0332]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使以1:1重量%的比例预混的1,3-pda和eda与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为170℃。预混原料以0.28kg/l

cat

*h供入该反应器中。所需产物直接以水白色液体得到,其间没有任何提纯步骤。

[0333]

对比例2:合成线性聚丙烯亚胺均聚物(聚(pda)均聚物)(a.6)

[0334]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使1,3-pda与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为165℃。1,3-pda以0.4kg/l

cat

*h供入该反应器中。所需产物直接以水白色固体得到,其间没有任何提纯步骤。

[0335]

对比例3:合成线性聚丙烯亚胺均聚物(聚(pda)均聚物)(a.7)

[0336]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使1,3-pda与15ni/h氢气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为170℃。1,3-pda以0.3kg/l

cat

*h供入该反应器中。所需产物直接以水白色固体得到,其间没有任何提纯步骤。

[0337]

对比例4:合成线性聚丙烯亚胺均聚物(聚(bapma)均聚物)(a.8)

[0338]

在装有3.17mm内部热电偶套管的内径为10mm的管式反应器中使bapma与15ni/h氢

气一起在由co作为活性金属构成的固定床催化剂上连续引入。压力为50巴,温度为160℃。bapma以0.2kg/l

cat

*h供入该反应器中。所需产物直接以水白色液体得到,其间没有任何提纯步骤。

[0339]

聚烷氧基化物的合成

[0340]

实施例1:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4)均聚物)(p.1)

[0341]

将180g聚(n4)均聚物(a.1)和18g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将156g氧化乙烯在3小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出328.5g高度粘稠的黄色产物。

[0342]

将100g前面得到的产物装入钢制压力反应器中并加入4.9g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至120℃并将1114g氧化乙烯在14小时内投料到该反应器中。使该混合物后反应3小时。在真空下除去挥发性化合物并得到1242.3g深黄色固体。

[0343]

将350g前面得到的乙氧基化物装入钢制压力反应器中并加入1.1g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至130℃并将287g氧化丙烯在5小时内投料到该反应器中。使该混合物后反应3小时。在真空下除去挥发性化合物并得到635.7g粘稠的黄色液体。

[0344]

实施例2:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda)共聚物)(p.2)

[0345]

将214.1g聚(n4-co-pda)共聚物(a.2)和10.7g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将171g氧化乙烯在10小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出383g高度粘稠的黄色产物。

[0346]

将50g前面得到的产物装入钢制压力反应器中并加入4.2g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至120℃并将532.8g氧化乙烯在10小时内投料到该反应器中。使该混合物后反应3小时。将582.7g前面得到的乙氧基化物保持在该钢制压力反应器中并将该反应器加热至130℃。将476g氧化丙烯在7小时内投料到该反应器中。使该混合物后反应6小时。在真空下除去挥发性化合物并得到1047g高度粘稠的黄色液体。

[0347]

实施例3:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda)共聚物)(p.3)

[0348]

将493.1g聚(n4-co-pda)共聚物(a.3)和24.7g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将335g氧化乙烯在6小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出520g高度粘稠的黄色产物。

[0349]

将55g前面得到的产物装入钢制压力反应器中并加入2.4g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至120℃并将556g氧化乙烯在10小时内投料到该反应器中。使该混合物后

反应3小时。将612g前面得到的乙氧基化物保持在该钢制压力反应器中并将该反应器加热至130℃。将477g氧化丙烯在7小时内投料到该反应器中。使该混合物后反应6小时。在真空下除去挥发性化合物并得到1095g高度粘稠的褐色液体。

[0350]

实施例4:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda-co-bapma)三元共聚物)(p.4)

[0351]

将400g聚(n4-co-pda-co-bapma)三元共聚物(a.4)和40g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将265g氧化乙烯在5小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出664g高度粘稠的黄色产物。

[0352]

将120g前面得到的产物装入钢制压力反应器中并加入5.1g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定0.5巴的氮气压力。将该反应器加热至120℃并将1148g氧化乙烯在14小时内投料到该反应器中。使该混合物后反应4小时。在真空下除去挥发性化合物并得到1281g近褐色固体。

[0353]

将350g前面得到的乙氧基化物装入钢制压力反应器中并加入1.1g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至130℃并将283g氧化丙烯在5小时内投料到该反应器中。使该混合物后反应3小时。在真空下除去挥发性化合物并得到625g粘稠的黄色液体。

[0354]

实施例5:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4)均聚物)(p.5)

[0355]

将180g聚(n4)均聚物(a.1)和18g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将156g氧化乙烯在3小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出328.5g高度粘稠的黄色产物。

[0356]

将100g前面得到的产物装入钢制压力反应器中并加入4.9g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至120℃并将1114g氧化乙烯在14小时内投料到该反应器中。使该混合物后反应3小时。在真空下除去挥发性化合物并得到1242.3g深黄色固体。

[0357]

将350g前面得到的乙氧基化物装入钢制压力反应器中并加入3.3g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至130℃并将167g氧化乙烯在2小时内投料到该反应器中。使该混合物后反应4小时,然后将662g氧化丙烯在8小时内投料到该反应器中。使该混合物后反应5小时。在真空下除去挥发性化合物并得到1188g黄色玻璃态固体。

[0358]

实施例6:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda)共聚物)(p.6)

[0359]

将493.1g聚(n4-co-pda)共聚物(a.3)和24.7g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将335g氧化乙烯在6小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出520g高度粘稠的黄色产物。

[0360]

将73g前面得到的产物装入钢制压力反应器中并加入4.6g氢氧化钾(50重量%水

溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至120℃并将1072g氧化乙烯在15小时内投料到该反应器中。使该混合物后反应6小时。在真空下除去挥发性化合物之后得到1149g近褐色固体。

[0361]

将70g前面得到的乙氧基化物加入钢制压力反应器中并将该反应器加热至130℃。将该反应器用氮气脱气并设定2巴的预压力。将17g氧化丙烯在1小时内投料到该反应器中。使该混合物后反应1小时。在真空下除去挥发性化合物并得到82g高度粘稠的黄色液体。

[0362]

实施例7:合成乙氧基化和丙氧基化线性聚乙烯/丙烯亚胺共聚物(聚(n4-co-pda-co-bapma)三元共聚物)(p.7)

[0363]

将400g聚(n4-co-pda-co-bapma)三元共聚物(a.4)和40g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将265g氧化乙烯在5小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出664g高度粘稠的黄色产物。

[0364]

将120g前面得到的产物装入钢制压力反应器中并加入5.1g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定0.5巴的氮气压力。将该反应器加热至120℃并将1148g氧化乙烯在14小时内投料到该反应器中。使该混合物后反应4小时。在真空下除去挥发性化合物并得到1281g近褐色固体。

[0365]

将350g前面得到的乙氧基化物装入钢制压力反应器中并加入3.3g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定0.5巴的氮气压力。将该反应器加热至130℃并将165g氧化乙烯在2小时内投料到该反应器中。在4小时的后反应时间之后,将653g氧化丙烯在8小时内投料到该反应器中。使该混合物后反应4小时。在真空下除去挥发性化合物并得到1180g粘稠的黄色液体。

[0366]

对比例1:合成eda和pda的乙氧基化和丙氧基化氨基交换产物(cp.1)

[0367]

将95g eda和pda的氨基交换产物(a.5)和9.5g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至100℃并将149g氧化乙烯在3小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出234g粘稠的黄色产物。

[0368]

将91g前面得到的产物装入钢制压力反应器中并加入5.7g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定0.5巴的氮气压力。将该反应器加热至120℃并将1334g氧化乙烯在14小时内投料到该反应器中。使该混合物后反应4小时。在真空下除去挥发性化合物并得到1434g深黄色固体。

[0369]

将350g前面得到的乙氧基化物装入钢制压力反应器中并加入1.2g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至130℃并将293g氧化丙烯在5小时内投料到该反应器中。使该混合物后反应3小时。在真空下除去挥发性化合物并得到643g粘稠的黄色液体。

[0370]

对比例2:合成乙氧基化和丙氧基化线性聚丙烯亚胺均聚物(聚(pda)均聚物)(cp.2)

[0371]

将200g聚(pda)均聚物(a.6)和19g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器加热至120℃并将187g氧化乙烯在6小时内投料到该反应器中。然后将反应混合物保持在120℃下以后反应。在真空下除去挥发性化

合物并从该反应器中取出390g高度粘稠的褐色产物。

[0372]

将44g前面得到的产物装入钢制压力反应器中并加入4.0g氢氧化钾(50重量%水溶液)。在减压和120℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器保持在120℃下并将507g氧化乙烯在14小时内投料到该反应器中。使该混合物后反应4小时。将该反应器加热至130℃并将453g氧化丙烯在12小时内投料到该反应器中。使该混合物在130℃下后反应6小时。在真空下除去挥发性化合物并得到1010g粘稠的褐色液体。

[0373]

对比例3:合成乙氧基化和丙氧基化线性聚丙烯亚胺均聚物(聚(pda)均聚物)(cp.3)

[0374]

将167g聚(pda)均聚物(a.7)和14g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定4巴的氮气压力。将该反应器加热至120℃并将106g氧化乙烯在2小时内投料到该反应器中。然后将反应混合物保持在120℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出270g高度粘稠的褐色产物。

[0375]

将76g前面得到的产物装入钢制压力反应器中并加入5.5g氢氧化钾(50重量%水溶液)。在减压和120℃下除去水。用氮气吹扫该反应器以除去空气并设定1.5巴的氮气压力。将该反应器保持在120℃下并将705g氧化乙烯在10小时内投料到该反应器中。使该混合物后反应10小时。将该反应器保持在120℃下并将604g氧化丙烯在10小时内投料到该反应器中。使该混合物在120℃下后反应4小时。在真空下除去挥发性化合物并得到1390g粘稠的黄色液体。

[0376]

对比例4:合成乙氧基化和丙氧基化线性聚丙烯亚胺均聚物(聚(bapma)均聚物)(cp.4)

[0377]

将344g聚(bapma)均聚物(a.8)和34.4g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定4巴的氮气压力。将该反应器加热至100℃并将132g氧化乙烯在6小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出462g高度粘稠的褐色产物。

[0378]

将140g前面得到的产物装入钢制压力反应器中并加入4.3g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定1巴的氮气压力。将该反应器保持在120℃下并将928g氧化乙烯在15小时内投料到该反应器中。使该混合物后反应2小时。作为产物得到1072g褐色固体。

[0379]

将350g所得乙氧基化物加入钢制压力反应器中并加入1.1g氢氧化钾(50重量%水溶液)。在减压和110℃下从该反应器中除去水。用氮气吹扫该反应器并加热至130℃。将272g氧化丙烯在6小时内投料到该反应器中。使该混合物在130℃下后反应4小时。在真空下除去挥发性化合物并得到612g粘稠的黄色液体。

[0380]

对比例5:合成乙氧基化和丙氧基化乙二胺(cp.5)

[0381]

将300.5g eda和30g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定4巴的氮气压力。将该反应器加热至100℃并将705g氧化乙烯在12小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出1010g粘稠的黄色产物。

[0382]

将40g前面得到的产物装入钢制压力反应器中并加入5.3g氢氧化钾(50重量%水

溶液)。在减压和100℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至130℃并将677g氧化乙烯在6小时内投料到该反应器中。使该混合物后反应3小时。然后在130℃下将604g氧化丙烯在6小时内投料到该反应器中。使该混合物在130℃下后反应4小时。在真空下除去挥发性化合物并得到1330g粘稠的橙色液体。

[0383]

对比例6:合成乙氧基化和丙氧基化丙二胺(cp.6)

[0384]

将356.5g pda和18g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至100℃并将679g氧化乙烯在10小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器中取出996g粘稠的黄色产物。

[0385]

将70g前面得到的产物装入钢制压力反应器中并加入4.7g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至120℃并将1102g氧化乙烯在15小时内投料到该反应器中。使该混合物在120℃下后反应3小时。在真空下除去挥发性化合物并作为产物得到1157g褐色固体。

[0386]

将337.7g前面得到的乙氧基化加入玻璃烧瓶中并加入0.6g甲醇钾。在90℃和20毫巴从该混合物除去甲醇。然后将该混合物加入钢制压力反应器中并将该反应器用氮气吹扫。对该反应器设定2巴的预压力并将该反应器加热至130℃。然后在130℃下将284g氧化丙烯在6小时内投料到该反应器中。使该混合物在130℃下后反应4小时。在真空下除去挥发性化合物并得到608g粘稠的黄色液体。

[0387]

对比例7:合成乙氧基化和丙氧基化n4-胺(cp.7)

[0388]

将146g n4-胺和15g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至100℃并将178g氧化乙烯在10小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器取出312g粘稠的黄色产物。

[0389]

将70g前面得到的产物装入钢制压力反应器中并加入4.0g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至120℃并将919g氧化乙烯在12小时内投料到该反应器中。使该混合物在120℃下后反应6小时。在真空下除去挥发性化合物并作为产物得到1005g褐色固体。

[0390]

将546g前面得到的乙氧基化物装入钢制压力反应器中并加入4.0g氢氧化钾(50重量%水溶液)。在减压和100℃下除去水。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至130℃并将453g氧化丙烯在6小时内投料到该反应器中。使该混合物在130℃下后反应6小时。在真空下除去挥发性化合物并作为产物得到1013g褐色固体。

[0391]

对比例8:合成乙氧基化和丙氧基化聚乙烯亚胺(pei)(cp.8)

[0392]

将340g pei(mw=600g/mol)和34g水加入钢制压力反应器中。用氮气吹扫该反应器以除去空气并设定2巴的氮气压力。将该反应器加热至100℃并将331g氧化乙烯在6小时内投料到该反应器中。然后将反应混合物保持在100℃下以后反应。在真空下除去挥发性化合物并从该反应器取出666g粘稠的黄色产物。

[0393]

将110g前面得到的产物装入钢制压力反应器中并加入4.8g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定0.5巴的氮气压力。将该反应器加热至120℃并将1088g氧化乙烯在14小时内投料到该反应器中。使该混合

物在120℃下后反应4小时。在真空下除去挥发性化合物并作为产物得到1015g褐色固体。

[0394]

将350g前面得到的乙氧基化物装入钢制压力反应器中并加入1.1g氢氧化钾(50重量%水溶液)。在减压和110℃下除去水。用氮气吹扫该反应器以除去空气并设定0.5巴的氮气压力。将该反应器加热至130℃并将286g氧化丙烯在5小时内投料到该反应器中。使该混合物在130℃下后反应6小时。在真空下除去挥发性化合物并作为产物得到632g高度粘稠的褐色液体。

[0395]

对比例9:合成乙氧基化和丙氧基化聚乙烯亚胺(pei)(cp.9)

[0396]

如ep 2209837 b1实施例1所述进行合成。

[0397]

对比例10:合成乙氧基化聚乙烯亚胺(pei)(cp.10)

[0398]

如ep 3039057 b1实施例ce 1所述进行合成。

[0399]

聚合物表征

[0400]

多胺原料的分子量通过凝胶渗透色谱法(gpc)测定。测量在三个下列柱的柱组合上进行:hfip-lg guard,pl hfipgel和pl hfipgel。洗脱用六氟异丙醇和0.05重量%三氟乙酸钾以1ml/min的恒定流速进行。将注入的样品在millipore millex fg(0.2μm)上预过滤,以1.5mg/ml的浓度注入50μl(稀释在洗脱剂中)。流出物在λ=230和280nm下由uv检测器dri agilent 1100监测。使用分子量为800-2 200 000g/mol的pmma标样(pss,mainz,德国)进行校准。外推超出校准范围的值。

[0401]

没有测量二-和低聚胺(用于制备对比聚合物)的分子量,因为这些材料以高纯度(》99%)使用,因此它们的分子量可以基于其已知分子结构得到。

[0402]

聚烷氧基化物(本发明和对比二者)的分子量使用多胺原料的测定重均分子量(或纯二-/低聚胺的已知分子量)并假定在烷氧基化步骤(ii)过程中完全转化而通过理论计算得到。按如下进行计算:

[0403]

在共聚物/三元共聚物骨架的情况下,首先基于材料的重量%组成计算共聚物骨架中单体的摩尔比。然后基于多胺原料的重均分子量(来自gpc数据,见上文)、所用单体的已知分子量及其摩尔比计算单体重复单元在该骨架中的平均数。基于所用单体的已知结构信息及其各自的nh官能基团数,相应地得到多胺原料的nh官能基团总数,其代表该聚合物骨架中所有伯氨基和仲氨基的nh官能基团之和。在第二步中,使用每个nh官能基团所用的eo和po二者的摩尔量并假定在烷氧基化步骤(ii)过程中完全转化而计算一个聚烷氧基化物链的平均理论分子量。在第三步中,通过(a)将该聚合物骨架的nh官能基团数和一个聚烷氧基化物链的平均分子量相乘—假定各聚烷氧基化物链平均连接于该骨架的一个可用nh官能基团以及(b)加上该聚合物骨架的分子量(来自gpc数据,见上文)本身来计算本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和对比聚合物各自的总分子量。

[0404]

本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和对比聚合物的组成和分析数据总结于表1中。

[0405]“eo/nh”是指氧化乙烯(eo)重复单元/该胺核的nh基团,“po/nh”是指氧化丙烯(po)重复单元/该胺核的nh基团。eo和po单元连接形成eo/po嵌段结构,其中eo单元直接连接于该胺核。

[0406]

表1.本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物和对比聚合物的组成和物理化学表征

[0407][0408][0409]

*)eda、pda和n4-胺由basf se,ludwigshafen,德国市购。

[0410]

**)fg由basf se,ludwigshafen,德国市购。

[0411]

cp1:基于eda和1,3-pda的氨基交换产物的两亲性烷氧基化物。如ep2638020b1所述,该氨基交换仅得到含有高哌嗪和/或高哌嗪结构部分的环状和无环低聚胺混合物。没有观察到多胺形成(mw(核)《150g/mol)。

[0412]

cp.2/cp.3:类似于ep2961821b1中所述聚合物(gc.4/gc.5)的聚合物,即基于ppi均聚物的两亲性烷氧基化多胺

[0413]

cp.4:基于聚(bapma)均聚物的两亲性烷氧基化多胺,即如wo2017009220所述的基于单体(c)的均聚物

[0414]

cp.5/cp.6/cp.7:两亲性烷氧基化二-和低聚胺:具体的二-和低聚胺与本发明聚合物骨架中的单体重复单元相同,但跳过得到高mw多胺骨架的氨基交换步骤

[0415]

cp.8:两亲性烷氧基化pei,类似于ep2209837b1中所述聚合物,但具有与本发明聚合物p.1-p.4相同的peo-b-ppo改性

[0416]

cp.9:如ep2209837b1实施例1所述的两亲性烷氧基化pei

[0417]

cp.10:如ep 3039057 b1实施例ce 1所述的pei乙氧基化物

[0418]

应用试验

[0419]

对油质/脂肪污渍的初级清洁性能

[0420]

为了测定初级去污力,通过使用反射计(datacolor sf600 plus)测定洗涤之后的污渍与未污损白色织物之间的色差(δe)而在棉、聚酯棉和聚酯织物(cft,vlaardingen,荷

兰)上测量对16种不同油质/脂肪污渍的清洁性能。将含有16种不同圆形油质/脂肪污渍(口红、美容品、牛油、烹饪油、焦黄油、棕榈油、皮脂bey、皮脂tefo、衣领污渍;全部在不同织物上)的各试验重复6次,并使用所得数据来计算平均δe值。

[0421]

通过使用这些δe值,对各单独污渍计算所谓的“标准化清洁性能”(δδe)。“标准化清洁性能”(δδe)是包括本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物的洗衣用洗涤剂对没有任何本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物的洗衣用洗涤剂的性能差。

[0422]

表2示出了该洗衣用洗涤剂的组成,表3示出了洗涤测试条件并且表4总结了所得标准化清洁性能。表4中所示标准化清洁性能是所有16种污渍的标准化清洁性能之和。该δδe值之和越大,则本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物对清洁性能的正面贡献越大。

[0423]

表2.液体洗衣用洗涤剂的组成

[0424][0425]

*)所有数据为重量%活性成分,与相应产品形式无关。

[0426]

表3.评价对油质/脂肪污渍的初级清洁性能的洗涤条件

[0427]

[0428][0429]

*)在洗涤试验之后,将测试织物用14

°

dh水漂洗(2次),然后在用反射计测量之前在环境室温下干燥过夜。

[0430]

表4.洗涤测试结果(对油质/脂肪污渍的初级清洁性能)

[0431][0432]

*)所有数据为重量%活性成分,与相应产品形式无关。

[0433]

洗涤测试的结果清楚地表明本发明聚合物相对于现有技术中所述的对比聚合物cp.1-cp.7的优异性能。更具体而言,可以清楚地看出在该相同类型的改性(20eo/13po)下,含有单体(a)作为结构单元的本发明聚合物p.1-p.4比基于仅由单体(b)或仅由单体(c)制成的均聚物的对比聚合物cp.2-cp.4呈现出显著更好的性能。此外,可见在相同类型的改性(20eo/13po)下,基于低mw低聚胺混合物或具体二-和低聚胺的聚合物cp.1和cp.5-cp.7并未导致与基于更高mw多胺的本发明聚合物相同的性能水平。仅基于pei且具有两亲性类型改性的对比聚合物(cp.8和cp.9)对油质/脂肪污渍显示出与本发明结构类似的清洁性能益处,但与具有更长eo/po链连接于其多胺骨架的本发明聚合物p.6和p.7相比仍要差。

[0434]

次级清洁性能,混合污渍

[0435]

为了测定次级去污力,通过使用反射计(datacolor sf600 plus)测定洗涤之后的

测试织物和洗涤之前的未污损(白色)测试织物之间的色差(δe)而测量7种不同测试织物的白度。

[0436]

通过使用这些δe值,对各单独织物计算所谓的“标准化清洁性能”(δδe)。“标准化清洁性能”(δδe)是包括相应本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物的洗衣用洗涤剂对没有任何本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物的洗衣用洗涤剂的性能差。

[0437]

表2示出了该洗衣用洗涤剂的组成,表5示出了洗涤测试条件并且表6总结了所得标准化清洁性能。表6所示标准化清洁性能为所有7种测试织物的标准化清洁性能之和。该δδe值之和越大,则织物在洗涤之后越白并且因此相应本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物对次级清洁性能的积极贡献(抗再沉积益处)越大。

[0438]

表5.评价次级清洁性能的洗涤条件

[0439][0440][0441]

*)在各循环之后,将测试织物用14

°

dh水漂洗(2次),然后在环境室温下干燥过夜。

[0442]

**)在洗涤试验结束之后,将测试织物用14

°

dh水漂洗(2次),然后在用反射计测量之前在环境室温下干燥过夜。

[0443]

***)将新的污损织物用于各循环。

[0444]

表6.洗涤测试结果(次级清洁性能,混合污渍)

[0445][0446]

*)所有数据为重量%活性成分,与相应产品形式无关。

[0447]

来自洗涤测试的结果清楚地表明本发明聚合物相对于基准聚合物(乙氧基化pei,cp.10)以及还有相对于现有技术中所述基于pei的对比聚合物(cp.8和cp.9)总体上在次级清洁性能/白度保持上的优异性能。可以清楚地看出基于eda和1,3-pda的低mw氨基交换产物的对比聚合物(cp.1)导致非常差的次级清洁性能—事实上,对比聚合物cp.1与没有聚合物的试验相比甚至导致织物上更多的污垢(负的δδe之和)。相反,对比聚合物cp.2/cp.3和cp.7导致与本发明聚合物类似的次级清洁性能水平,然而其对油质/脂肪污渍的初级清洁性能已经显著更差(参见表4)。

[0448]

对颗粒污渍的初级清洁性能

[0449]

为了测定初级去污力,通过使用反射计(datacolor sf600 plus)测定洗涤之后的污渍和未污损白色织物之间的色差(δe)而测量在聚酯织物(cft,vlaardingen,荷兰)上对4种不同颗粒污渍的清洁性能。将含有4种不同圆形颗粒污渍(粘土碎污垢,标准粘土,红陶土,网球场粘土;所有4种污渍在一种聚酯织物上,每次洗涤使用两块那些织物)的各试验重复3次,并使用所得数据来计算平均δe值。

[0450]

通过使用这些δe值,对各单独污渍计算所谓的“标准化清洁性能”(δδe)。“标准化清洁性能”(δδe)是包括相应本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物的洗衣用洗涤剂对没有任何本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物的洗衣用洗涤剂的性能差。

[0451]

表2说明洗衣用洗涤剂的组成,表7说明洗涤测试条件并且表8总结所得标准化清洁性能。表8中所示标准化清洁性能为所有4种污渍的标准化清洁性能之和。该δδe值之和越大,则相应本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物或对比聚合物对清洁性能的

积极贡献越大。

[0452]

表7.评价对颗粒污渍的初级清洁性能的洗涤条件

[0453][0454][0455]

*)在洗涤试验之后,将测试织物用14

°

dh水漂洗(2次),然后在用反射计测量之前在环境室温下干燥过夜。

[0456]

表8.洗涤测试结果(对颗粒污渍的初级清洁性能)

[0457][0458]

*)所有数据为重量%活性成分,与相应产品形式无关。

[0459]

洗涤测试结果表明本发明聚合物p.4比对比聚合物cp.10(多功能聚乙烯亚胺)或由现有技术已知的多功能二胺(以hp96市购,basf se,ludwigshafen,德国)对颗粒污渍呈现出稍好的初级清洁性能。还可以清楚地看到本发明聚合物p.4和在现有技术中已知其对颗粒污渍的优异初级清洁性能的两种非本发明聚合物之一的1:1(按重量)组合在相同浓度下导致进一步改进的益处(协同增效效果)。

[0460]

手洗餐具洗涤剂配制剂

[0461]

使用本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物p.7制备一系列不同的本发

明液体手洗餐具配制剂。洗涤剂组合物的细节示于下表9中。

[0462]

表9.本发明液体手洗餐具洗涤剂的组成

[0463][0464]

*)所有数据为重量%活性成分,与相应产品形式无关。

[0465]

胺原料的熔点

[0466]

胺原料的熔点用ta instruments q2000装置按照din en 11357-3测量。

[0467]

表10.多胺(原料)的熔点

[0468][0469]

分析数据表明本发明聚合物(a.1,a.2,a.4)的多胺骨架在它们仅基于1,3-pda(即均聚物a.6,a.7)的情况下比对比聚合物的多胺骨架具有显著更低的熔点。仅基于单体(c)—进一步用于制备对比聚合物cp.4—的多胺骨架a.8的熔点甚至低于一些本发明的多胺骨架,然而,cp.4的初级清洁性能极差(参见表4)。

[0470]

应用实施例概述:

[0471]

试验实施例表明仅本发明聚合物对初级清洁油质/脂肪污渍(具体相对于基于其他聚丙烯亚胺或二-/低聚胺的对比聚合物)并且同时还对次级清洁性能/白度保持(具体相对于基于聚乙烯亚胺的对比聚合物)呈现出非常好的清洁益处。此外,本发明两亲性烷氧基化聚乙烯/丙烯亚胺共聚物的多胺骨架与其他聚丙烯亚胺相比呈现出显著更低的熔点,由此能够更好地在生产工艺中处理。因此,本发明聚合物理想地适合制备多效洗涤剂配制剂,尤其适合在衣物护理中改进油质污垢去除和在手洗餐具中改进脱脂性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1