形成多层涂膜的方法与流程

[]本发明涉及一种将可固化树脂组合物用于涂料而形成多层涂膜的方法。更具体而言,本发明涉及一种通过顺序涂敷中间涂料、基底涂料和透明涂料并随后热固化而形成用于机动车涂敷的多层涂膜的方法。

背景技术:

0、[背景技术]

1、其中待涂敷物件是机动车车身的形成多层涂膜的方法通常是包括在待涂敷物件上形成电沉积涂膜、通过加热而固化该电沉积涂膜并随后形成包含中间涂膜、底涂层膜和透明涂膜的多层涂膜的方法。目前含水涂料已经开始用作中间涂料和基底涂料以减少挥发性有机溶剂(voc)的使用。

2、此外,为了减少消耗的能量,近年来已经开始用于形成多层涂膜的许多方法涉及所谓的三涂一烘(3c1b)工艺,其包括在形成于电沉积涂膜上的预热中间涂膜上形成底涂层膜和透明涂膜—无需加热和固化在该电沉积涂膜上形成的该中间涂膜—并随后同时加热和固化这三层涂膜。然而,在使用3c1b工艺形成多层涂膜的方法中,在中间涂膜和底涂层膜之间发生层混合并且不能获得良好的涂膜外观。

3、已知使用含有特定核/壳类型乳液树脂作为基础树脂的含水基底涂料组合物以在使用这类3c1b工艺形成多层涂膜的方法中防止中间涂膜和底涂层膜之间的层混合并形成具有优异表面光滑度的多层涂膜,其中该核部分包含丙烯酸系树脂,该壳部分包含尿烷树脂并且该尿烷树脂含有特定比例的衍生于具有10-60个碳原子的二元酸和/或二元醇的构成单元(见专利文献1)。

4、专利文献1中形成多层涂膜的方法防止中间涂膜和底涂层膜之间的层混合并且可以形成具有优异表面光滑度的多层涂膜,但在其中使用双面胶带将外部组件等结合于固化多层涂膜表面的情况下不能在涂膜表面和该双面胶带等之间实现令人满意的附着。具体而言,在其中涂敷异氰酸酯固化类型透明涂料并且多层涂膜的热固化温度为100℃或更低的情况下,在使用其中粘合剂为丙烯酸系粘合剂的双面胶带附着于外部组件等的方面有改进的余地。

5、专利文献2提出了一种用于涂料的流平剂,其特征在于包含数均分子量为1,000-60,000的共聚物,后者通过共聚2-50质量%具有丙烯酸酯基团或甲基丙烯酸酯基团的硅油(单体组分a)和50-98质量%在其末端具有伯羟基的羟基丙烯酸酯或羟基甲基丙烯酸酯(单体组分b)而得到,其中该流平剂通过将少量该流平剂加入涂料中防止因不同种类粉尘收缩而产生光滑涂层表面,不会在重涂时损害层间粘合性能。然而,这类用于涂料的流平剂防止重涂时层间粘合性能下降并且不能改进与双面胶带的附着。

6、[引用列举]

7、[专利文献]

8、[专利文献1]日本专利5995948

9、[专利文献2]日本专利申请公开2011-116880

10、[发明概述]

11、[待由本发明解决的问题]

12、本发明提供了一种形成多层涂膜的方法,其中即使热固化过程中的烘烤温度相对低,但可以确保如此得到的涂膜表面和和外部组件等之间的良好附着并且得到显示良好耐汽油性和耐水性并且具有优异外观的涂膜。

13、[解决问题的手段]

14、作为解决上述问题而进行勤勉研究的结果,本发明的发明人发现通过使用特定的双组分透明涂料可以确保外部组件等和所得表面之间的良好附着,即使热固化该多层涂膜时烘烤温度为低温如100℃或更低。本发明的发明人尤其发现通过使用特定的含水双组分涂料作为中间涂料并使用特定的含水基底涂料作为基底涂料,可以得到具有良好耐水性和优异外观的涂膜,即使热固化该多层涂膜时的烘烤温度为100℃或更低。

15、也就是说,本发明提供了一种通过在用于机动车车身的金属—其上已经涂敷电沉积涂料并且形成的电沉积涂膜已经完全烘烤—和/或用于机动车外部的树脂材料上顺序涂敷中间涂料、基底涂料和透明涂料并随后热固化而形成多层涂膜的方法,其中该透明涂料组合物通过将主剂(a)和固化剂(b)混合而得到,主剂(a)含有作为主树脂的含羟基丙烯酸系树脂(a-1)以及相对于含羟基丙烯酸系树脂(a-1)中固体含量的质量为0.01-3.0质量%的表面调节剂(a-2),

16、含羟基丙烯酸系树脂(a-1)具有的羟值为80-250mg koh/g、质量平均分子量为1,000-30,000且sp值为9.0-12.0,

17、表面调节剂(a-2)是质量平均分子量为3,000-100,000并且通过接枝丙烯酸系树脂(a-2-i)和树脂(a-2-ii)而得到的聚合物,

18、丙烯酸系树脂(a-2-i)的sp值为8.5-10.0,以及树脂(a-2-ii)的sp值比丙烯酸系树脂(a-2-i)的sp值高至少2.0。

19、含羟基丙烯酸系树脂(a-1)优选包含含羟基单(甲基)丙烯酸酯和其他乙烯基单体的共聚物。

20、丙烯酸系树脂(a-2-i)优选包含多种类型乙烯基单体的共聚物。

21、树脂(a-2-ii)优选包含丙烯酸系树脂、聚氨酯树脂和含有氧化乙烯单元的一价聚氧化烯中的一种或多种。

22、表面调节剂(a-2)优选为其中丙烯酸系树脂(a-2-i)/树脂(a-2-ii)质量比90/10-50/50的接枝聚合物。

23、此外,用于本发明中的中间涂料组合物优选为含水双组分型中间涂料组合物,其以20-60质量%该主剂中的固体树脂含量的量含有羟值为20-40mg koh/g且酸值为20-40mgkoh/g的丙烯酸系尿烷树脂并含有每分子具有2摩尔或更多碳二亚胺基团的碳二亚胺化合物作为固化剂并且其中碳二亚胺基团的当量相对于主剂树脂中所含羧酸基团的当量的比例为0.8-1.2。

24、此外,用于本发明中的基底涂料组合物优选为含水基底涂料组合物,其以20-60质量%固体树脂含量的量含有羟值为20-40mg koh/g且酸值为20-40mg koh/g的丙烯酸系尿烷树脂。

25、此外,热固化过程中的烘烤温度优选为75-100℃。

26、[发明的有利效果]

27、通过使用本发明形成多层涂膜的方法,可以得到可以确保与丙烯酸系双面胶带的良好附着、显示良好耐汽油性和耐水性、具有优异外观并且甚至在其表面高度粗糙的电沉积板上显示优异光滑度和光泽度的涂膜,即使在使用3c1b工艺形成多层涂膜的方法中顺序涂敷中间涂料、基底涂料和透明涂料之后在热固化过程中的烘烤温度为75-100℃。

28、[实施方案的描述]

29、现在详细解释本发明形成多层涂膜的方法。

30、用于本发明中的透明涂料组合物通过将主剂(a)和固化剂(b)混合而得到。主剂(a)含有羟值为80-250mg koh/g、质量平均分子量为1,000-30,000g/mol且sp值为9.0-12.0的含羟基丙烯酸系树脂(a-1)作为主树脂。

31、含羟基丙烯酸系树脂(a-1)可以是含羟基单(甲基)丙烯酸酯和其他乙烯基单体的共聚物。

32、含羟基单(甲基)丙烯酸酯的实例包括(甲基)丙烯酸2-羟基乙基酯、(甲基)丙烯酸2-羟基丙基酯、(甲基)丙烯酸3-羟基丙基酯和(甲基)丙烯酸4-羟基丁基酯。其他实例包括聚己内酯改性多元醇单(甲基)丙烯酸酯,它们例如作为placcel fa-1(产品名,daicel生产,通过将1摩尔ε-己内酯开环加成于1摩尔丙烯酸2-羟基乙基酯而得到的单体),placcelfm-1d,placcel fm-2d,placcel fm-3和placcel fm-4(产品名,通过将1摩尔、2摩尔、3摩尔或4摩尔ε-己内酯开环加成于1摩尔甲基丙烯酸2-羟基乙基酯而得到的单体)市购。

33、能够与含羟基单(甲基)丙烯酸酯共聚的其他乙烯基单体的具体实例包括(甲基)丙烯酸,(甲基)丙烯酸烷基酯如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己基酯、(甲基)丙烯酸月桂基酯和(甲基)丙烯酸硬脂基酯,二元酸如衣康酸、马来酸和富马酸的酯,苯乙烯,核取代的苯乙烯化合物如乙烯基甲苯、二甲基苯乙烯和乙基苯乙烯,(甲基)丙烯酸环己酯,(甲基)丙烯酸缩水甘油酯,(甲基)丙烯腈,(甲基)丙烯酰胺,乙酸乙烯酯和氯乙烯。可以单独使用这些其他可共聚乙烯基单体之一或者使用其中两种或更多种类型的组合。

34、含羟基丙烯酸系树脂(a-1)的羟值为80-250mg koh/g,优选100-230mg koh/g。在其中羟值小于80mg koh/g的情况下,固化涂膜的交联密度不足并且耐汽油性倾向于恶化。此外,在其中羟值超过250mg koh/g的情况下,该主树脂的极性变得过高,与该固化剂的相容性不足并且在涂膜中可能出现混浊。羟值可以通过共聚含羟基单(甲基)丙烯酸酯而调节。

35、含羟基丙烯酸系树脂(a-1)可以通过将能够与含羟基单(甲基)丙烯酸酯共聚的其他乙烯基单体共聚而得到,但其质量平均分子量为1,000-30,000g/mol,优选3,000-18,000g/mol,更优选4,000-16,000g/mol。在其中质量平均分子量小于1,000g/mol的情况下,耐汽油性可能恶化。同时,若质量平均分子量超过30,000g/mol,则与该固化剂的相容性恶化并且可能出现缺陷,如涂膜中的混浊。此外,若质量平均分子量超过30,000g/mol,则在其中进行喷涂的情况下光滑度恶化并且可能出现桔皮状外观。

36、在本说明书中,质量平均分子量是通过凝胶渗透色谱法(gpc)测定并基于聚苯乙烯的分子量计算的分子量。

37、更具体而言,分子量可以通过例如使用市售“hlc8120gpc”(产品名,tosohcorporation生产)作为凝胶渗透色谱仪并使用四根柱,即市售的“tskgel g2000hxl”、“tskgel g3000hxl”、“tskgel g4000hxl”和“tskgel g5000hxl”(产品名,全部由tosohcorporation生产)作为柱在40℃的测量温度和1ml/min的流速下使用四氢呋喃作为洗脱剂并使用示差折射率检测器(ri检测器)作为检测器测量。

38、含羟基丙烯酸系树脂(a-1)具有的溶解度参数(sp值)使用浊度法测量为9.0-12.0,优选9.5-11.5。在其中sp值小于9.0的情况下,涂膜的光泽度可能下降,而在其中sp值超过12.0的情况下,与该固化剂的相容性下降并且可能在涂膜中出现混浊。

39、本文中sp值是“溶解度参数“的缩写并且用作溶解度的指示。极性随着sp值增加而增加并且极性随着sp值下降而下降。具体而言,sp值可以使用下面描述的浊度法测量。在20℃的测量温度下,将0.5g样品树脂称入100ml烧杯中,使用移液管加入10ml丙酮并通过用磁力搅拌器搅拌而将该样品溶解。接下来使用50ml滴定管将低sp溶剂(正己烷)缓慢滴加到该稀溶液中,并在该树脂溶液变浑浊时记录该低sp溶剂的加入量。此外,将高sp溶剂(离子交换水)缓慢滴加到该稀溶液中,并在该树脂溶液变浑浊时记录该高sp溶剂的加入量。

40、该树脂的sp值δ使用下面的计算公式确定:

41、δ=(vml1/2δml+vmh1/2δmh)/(vml1/2+vmh1/2)

42、

43、

44、

45、

46、vi:溶剂的摩尔体积(ml/mol)[v1、v2和v3是溶剂1、2和3的摩尔体积(在本说明书中溶剂1、2和3分别是丙酮、己烷和离子交换水。这同样适用于下文的δ)]

47、在浊度点时各溶剂的体积百分数

48、δi:溶剂的sp值[δ1、δ2和δ3是溶剂1、2和3的sp值]

49、ml:低sp不良溶剂混合物

50、mh:高sp不良溶剂混合物

51、聚合含羟基丙烯酸系树脂(a-1)的方法并不特别受限制并且可以使用在公开已知的文献中描述的常规方法,如溶液自由基聚合方法。其实例是这样一种包括在将合适的自由基聚合引发剂和单体混合物溶液滴加到合适溶剂中的同时在60-160℃的聚合温度下在2-10小时的时间内搅拌的方法。这里使用的自由基聚合引发剂并不特别受限制,只要这是常用于聚合的即可,并且其实例包括有机过氧化物基聚合引发剂和偶氮基聚合引发剂。聚合引发剂的用量并不特别受限制,但通常相对于单体总量为0.1-15质量%,优选0.5-12质量%。此外,这里使用的溶剂并不特别受限制,只要这是不影响该反应的溶剂即可,并且可以使用芳族溶剂如甲苯和二甲苯,脂族溶剂如溶剂油,酯基溶剂如乙酸乙酯和乙酸丁酯,酮基溶剂如甲基乙基酮,以及这些的混合物。

52、本发明中的表面调节剂(a-2)是sp值为8.5-10.0的丙烯酸系树脂(a-2-i)和sp值比丙烯酸系树脂(a-2-i)的sp值高至少2.0的树脂(a-2-ii)的接枝聚合物。

53、在本发明的表面调节剂(a-2)中使用的丙烯酸系树脂(a-2-i)是sp值为8.5-10.0,优选8.7-9.8的丙烯酸系树脂。丙烯酸系树脂(a-2-i)优选具有比为主树脂的含羟基丙烯酸系树脂(a-1)的sp值低至少0.5的sp值。若丙烯酸系树脂(a-2-i)的sp值小于为主树脂的含羟基丙烯酸系树脂(a-1)的sp值,则本发明的透明涂料在涂层雾表面上取向并降低该雾的表面张力,从而有助于待涂敷表面的润湿性。在其中丙烯酸系树脂(a-2-i)的sp值小于8.5的情况下,与为主树脂的含羟基丙烯酸系树脂(a-1)的相容性差并且可能出现缺陷如收缩。在其中sp值超过10.0的情况下,降低湿膜表面张力的有利效果下降,在湿膜表面上的取向降低,并且在其中外部组件等结合于本发明多层涂膜的外表面的情况下,借助尤其由丙烯酸系粘合剂构成的双面胶带实现良好附着的有利效果可能下降。

54、丙烯酸系树脂(a-2-i)可以通过将多种能够相互共聚的乙烯基单体合并而合成。乙烯基单体的具体实例包括(甲基)丙烯酸,(甲基)丙烯酸烷基酯如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己基酯、(甲基)丙烯酸月桂基酯和(甲基)丙烯酸硬脂基酯,二元酸如衣康酸、马来酸和富马酸的酯,苯乙烯,核取代的苯乙烯化合物如乙烯基甲苯、二甲基苯乙烯和乙基苯乙烯,(甲基)丙烯酸环己基酯,(甲基)丙烯酸缩水甘油酯,(甲基)丙烯腈,(甲基)丙烯酰胺,乙酸乙烯酯和氯乙烯。可以单独使用这些可共聚乙烯基单体之一或者使用其中两种或更多种类型的组合。丙烯酸系树脂(a-2-i)可以通过共聚上面提到的含羟基单(甲基)丙烯酸酯而得到。

55、本发明中的树脂(a-2-ii)是sp值比丙烯酸系树脂(a-2-i)的sp值高至少2.0,优选2.2的树脂。树脂(a-2-ii)的实例包括丙烯酸系树脂、聚氨酯树脂和含有氧化乙烯单元的一价聚氧化烯。

56、本发明中的表面调节剂(a-2)是通过将树脂(a-2-ii)接枝于丙烯酸系树脂(a-2-i)上而得到的聚合物。该接枝聚合物可以通过使用树脂(a-2-ii)作为可自由基聚合的大分子单体并共聚丙烯酸系树脂(a-2-i)的单体而生产。

57、例如,在其中树脂(a-2-ii)为丙烯酸系树脂的情况下,可以按如下得到接枝聚合物:首先使用众所周知的方法如日本专利申请公开s60-133007所公开的方法生产其中可自由基聚合基团如(甲基)丙烯酰基和苯乙烯基键合于聚合物骨架的一端的大分子单体,然后将所得大分子单体与丙烯酸系树脂(a-2-i)的单体共聚。

58、在本发明中,将接枝树脂(a-2-ii)的sp值看作所生产大分子单体的sp值。此外,待接枝的丙烯酸系树脂(a-2-i)的sp值通过生产具有丙烯酸系树脂(a-2-i)的单体组成—排除该大分子单体—的单独聚合物并随后测量所得聚合物以确定sp值而确定。

59、本发明中的表面调节剂(a-2)通过以90/10-50/50的质量比接枝聚合丙烯酸系树脂(a-2-i)和树脂(a-2-ii)而得到。在其中树脂(a-2-ii)的质量比小于10份的情况下,在多层涂膜的表面和丙烯酸系粘合剂双面胶带之间实现良好附着的有利效果可能下降。同时,在其中树脂(a-2-ii)的质量比超过50份的情况下,表面调节剂(a-2)的极性变得过高,这意味着在涂敷时在湿涂膜表面上的取向降低并且实现与丙烯酸系粘合剂双面胶带的良好附着的有利效果可能下降。

60、在本发明中表面调节剂(a-2)的质量平均分子量为3,000-100,000,优选5,000-80,000,更优选10,000-50,000。在其中该质量平均分子量小于3,000的情况下,在多层涂膜的表面和丙烯酸系粘合剂双面胶带之间实现良好附着的有利效果可能下降。同时,在其中该质量平均分子量超过100,000的情况下,与为主树脂的含羟基丙烯酸系树脂(a-1)的相容性恶化,实现与双面胶带的良好附着的有利效果下降并且可能出现缺陷如收缩。

61、在本发明中的表面调节剂(a-2)中固体含量的质量相对于主树脂(a-1)中固体含量的质量为0.01-3.0质量%。在其中表面调节剂(a-2)中固体含量的质量小于0.01质量%的情况下,在多层涂膜的表面和丙烯酸系粘合剂双面胶带之间实现良好附着的有利效果可能下降。同时,在其中表面调节剂(a-2)中固体含量的质量超过3.0质量%的情况下,在固化涂膜表面可能发生浑浊。

62、除了含羟基树脂(a-1)和表面调节剂(a-2)外,本发明透明涂料的主剂(a)必要的话可以含有有机溶剂和各种各样的添加剂,如紫外线吸收剂、光稳定剂、抗氧化剂、表面调节剂(a-2)以外的表面调节剂、静电添加剂以及流变改性剂如聚乙烯蜡、聚酰胺蜡和内交联树脂细颗粒。

63、本发明透明涂料的主剂(a)可以用作未着色透明涂料的主剂或者用作含有着色剂如染料或颜料的着色透明涂料的主剂。

64、本发明透明涂料是其中紧临涂敷之前将主剂(a)与固化剂(b)混合并且随后涂敷该混合物的双组分透明涂料。

65、脂族或脂环族非泛黄多异氰酸酯化合物可以有利地用作本发明透明涂料中所用固化剂。其典型实例包括六亚甲基二异氰酸酯和/或异佛尔酮二异氰酸酯与多元醇和/或低分子量聚酯多元醇之间反应的产物,为六亚甲基二异氰酸酯和/或异佛尔酮二异氰酸酯的聚合物的异氰脲酸酯以及通过使氨基甲酸酯键进行进一步反应而得到的缩二脲类。可以单独使用这些异氰酸酯化合物之一或者使用其中两种或更多种类型的组合。特别优选六亚甲基二异氰酸酯的异氰脲酸酯作为本发明透明涂料中所用固化剂。

66、本发明透明涂料中所用固化剂的含量应使得含羟基丙烯酸系树脂(a-1)中的羟基官能基团数和固化剂中的异氰酸酯官能基团(nco基团)数的摩尔比(nco/oh)优选为0.5-2.0,更优选0.8-1.5。

67、本发明的中间涂料组合物是含水双组分型中间涂料组合物,后者以20-60质量%主剂中的固体树脂含量的量含有羟值为20-40mg koh/g且酸值为20-40mg koh/g的丙烯酸系尿烷树脂并且含有碳二亚胺化合物和/或异氰酸酯化合物等作为固化剂。该固化剂优选为每分子具有2摩尔或更多碳二亚胺基团的碳二亚胺化合物。此外,该碳二亚胺化合物中碳二亚胺基团的当量相对于主剂树脂中所含羧酸基团的当量的比例优选为0.8-1.2。

68、在本发明的中间涂料组合物中可以掺入各种各样的颜料,如着色颜料、闪光颜料和体质颜料。着色颜料的实例包括无机颜料如铬黄、氧化铁黄、氧化铁、炭黑和二氧化钛;以及有机颜料如偶氮螯合颜料、不溶性偶氮颜料、缩合偶氮颜料、酞菁颜料、靛蓝颜料、芘酮颜料、苝颜料、二烷颜料、喹吖啶酮颜料、异吲哚啉酮颜料和金属配合物颜料。此外,闪光颜料的实例包括铝片颜料颜料、氧化铝片状颜料、云母颜料、二氧化硅片状颜料和玻璃片状颜料。此外,体质颜料的实例包括碳酸钙、重晶石、沉淀硫酸钡、粘土和滑石。可以单独使用这些颜料之一或者使用其中两种或更多种类型的组合。

69、在其中将颜料加入本发明中间涂料组合物中的情况下,其质量比例如相对于基础树脂中树脂固体含量的总量优选为3-200质量%,更优选30-170质量%,进一步优选50-150质量%。

70、可以将一种或多种类型的添加剂,如表面改性剂、消泡剂、表面活性剂、辅助成膜剂、防腐剂、紫外线吸收剂、光稳定剂和抗氧化剂、流变控制剂和有机溶剂掺入本发明中间涂料组合物中。

71、流变控制剂的具体实例包括阿拉伯树胶,阿拉伯半乳聚糖,藻酸及其盐,凝胶多糖,印度树胶,角叉菜胶,刺梧桐树胶,琼脂,黄原胶,瓜耳胶,酶催降解瓜耳胶,榅桲籽胶,结冷胶,明胶,罗望子胶,难消化糊精,黄蓍胶,红藻胶,支链淀粉,果胶,聚葡萄糖,半乳甘露聚糖,刺槐豆胶,水溶性聚合物如水溶性大豆糖类、羧甲基纤维素、羧甲基纤维素的金属盐、甲基纤维素、羟乙基纤维素和聚丙烯酸钠,以及绿土基粘土矿物。可以单独使用这些物质之一或者使用其中两种或更多种类型的混合物。

72、本发明的中间涂料组合物含有水作为介质,但该中间涂料组合物必要的话可以在通过使用水或者根据情况使用少量有机溶剂或胺稀释至合适粘度之后涂敷。

73、通过使用本发明的含水双组分型中间涂料组合物,甚至在通过在预热中间涂膜上形成底涂层膜和透明涂膜—无需加热和固化该中间涂膜—并随后同时加热和固化这三层涂膜而使用这类3c1b工艺形成多层涂膜的方法中可以防止中间涂膜和底涂层膜之间的层混合并且形成具有优异表面光滑度的多层涂膜。

74、用于本发明中的基底涂料组合物可以是含水基底涂料组合物,后者以20-60质量%固体树脂含量的量含有羟值为20-40mg koh/g且酸值为20-40mg koh/g的丙烯酸系尿烷树脂。

75、在本发明的基底涂料组合物中可以掺入各种各样的颜料,如着色颜料,闪光颜料和体质颜料。着色颜料的实例包括无机颜料如铬黄、氧化铁黄、氧化铁、炭黑和二氧化钛;以及有机颜料如偶氮螯合颜料、不溶性偶氮颜料、缩合偶氮颜料、酞菁颜料、靛蓝颜料、芘酮颜料、苝颜料、二烷颜料、喹吖啶酮颜料、异吲哚啉酮颜料和金属配合物颜料。此外,闪光颜料的实例包括铝片颜料颜料、氧化铝片状颜料、云母颜料、二氧化硅片状颜料和玻璃片状颜料。此外,体质颜料的实例包括碳酸钙、重晶石、沉淀硫酸钡、粘土和滑石。可以单独使用这些颜料之一或者使用其中两种或更多种类型的组合。

76、在其中将颜料加入本发明基底涂料组合物中的情况下,其质量比例如相对于基础树脂中树脂固体含量的总量优选为3-200质量%,更优选30-170质量%,进一步优选50-150质量%。

77、可以将一种或多种类型的添加剂,如表面改性剂、消泡剂、表面活性剂、辅助成膜剂、防腐剂、紫外线吸收剂、光稳定剂和抗氧化剂、流变控制剂和有机溶剂掺入本发明基底涂料组合物中。

78、流变控制剂的具体实例包括阿拉伯树胶,阿拉伯半乳聚糖,藻酸及其盐,凝胶多糖,印度树胶,角叉菜胶,刺梧桐树胶,琼脂,黄原胶,瓜耳胶,酶催降解瓜耳胶,榅桲籽胶,结冷胶,明胶,罗望子胶,难消化糊精,黄蓍胶,红藻胶,支链淀粉,果胶,聚葡萄糖,半乳甘露聚糖,刺槐豆胶,水溶性聚合物如水溶性大豆糖类、羧甲基纤维素、羧甲基纤维素的金属盐、甲基纤维素、羟乙基纤维素和聚丙烯酸钠,以及绿土基粘土矿物。可以单独使用这些物质之一或者使用其中两种或更多种类型的混合物。

79、本发明的基底涂料组合物含有水作为介质,但该基底涂料组合物必要的话可以在通过使用水或者根据情况使用少量有机溶剂或胺稀释至合适粘度之后涂敷。

80、本发明的基底涂料组合物可以不含固化剂,但在其中含有固化剂的情况下,其实例包括氨基树脂、多异氰酸酯化合物、封闭的多异氰酸酯化合物和聚碳二亚胺化合物。其中从涂膜外观的角度上看优选多异氰酸酯化合物和聚碳二亚胺化合物。此外,可以单独使用这些固化剂之一或者使用其中两种或更多种类型的组合。

81、通过使用上述含水基底涂料,甚至在100℃或更低的热固化温度下可以形成具有特别优异的耐水性的涂膜。

82、可以将常用于机动车工业中的方法,如空气喷涂、空气雾化静电涂装或旋钟雾化静电涂装用作在本发明形成多层涂膜的方法中涂敷涂料的方法。

83、在本发明形成多层涂膜的方法中,该含水中间涂料和该含水基底涂料的涂敷条件优选是10-40℃的温度和65-85%的相对湿度。

84、在本发明形成多层涂膜的方法中,可以在涂敷该含水中间涂料之后或者在涂敷该含水基底涂料之后进行预热,但在其中使用本发明含水基底涂料组合物的情况下,即使在涂敷该含水中间涂料之后不进行预热也可以实现优异的涂膜外观。此外,在其中进行预热的情况下,预热温度优选为30-100℃并且预热时间优选为3-10分钟。

85、在本发明形成多层涂膜的方法中,热固化温度为100℃或更低,优选75-90℃。加热时间优选为20-120分钟。

86、在本发明形成多层涂膜的方法中待涂物件是其上已经形成电沉积涂膜的常用于机动车车身中的金属和/或树脂材料,但可以包括在涂敷该含水中间涂料之前涂敷底漆等的步骤。

87、[工作实施例]

88、现在通过使用工作实施例更详细解释本发明,但本发明决不限于这些工作实施例。除非另有明确说明,否则实施例中的份数、百分数和比例是指质量份、质量%和质量比。

89、<生产实施例1:生产聚酯树脂清漆>

90、将54.0份二聚酸(产品名“pripol 1017”,croda生产,碳原子数:36)、8.0份新戊二醇、17.76份间苯二甲酸、19.41份1,6-己二醇和0.81份三羟甲基丙烷放入装有其上安装有反应水分离器的回流冷凝器、氮气导入装置、温度计和搅拌器的反应容器中,升温至120℃以溶解原料,然后在搅拌反应容器内容物的同时升温至160℃。将该温度在160℃下维持1小时,然后在5小时内逐渐升至230℃。通过在维持温度为230℃的同时使反应继续,当树脂酸值达到4mg koh/g时冷却至80℃或更低的温度并随后加入31.6份甲基乙基酮而得到固体树脂含量为74.6%,树脂羟值为62mg koh/g,树脂酸值为4mg koh/g且质量平均分子量为3,200的聚酯树脂清漆。

91、<生产实施例2:生产聚氨酯树脂>

92、将78.9份在生产实施例1中得到的聚酯树脂清漆、7.8份二羟甲基丙酸、1.5份新戊二醇和40.0份甲基乙基酮放入装有氮气导入装置、温度计和搅拌器的反应容器中,在搅拌反应容器内容物的同时升温至80℃,加入27.8份异佛尔酮二异氰酸酯并在维持温度为80℃的同时使各组分反应。当异氰酸酯值达到0.43meq/g时,加入4.0份新戊二醇并在80℃的温度下使反应继续。此外,当异氰酸酯值达到0.01meq/g时,加入33.3份丁基溶纤剂并终止该反应。接下来升温至100℃并在减压下除去甲基乙基酮。通过降温至50℃,加入4.0份二甲基乙醇胺以中和酸基并加入147.9份去离子水而得到固体树脂含量为35.0%,树脂羟值为21mg koh/g,树脂酸值为35mg koh/g且质量平均分子量为7,800的聚氨酯树脂。

93、<生产实施例3:生产丙烯酸系尿烷树脂>

94、将46.4份在生产实施例2中得到的聚氨酯树脂和33.1份去离子水放入装有氮气导入装置、温度计、滴液漏斗和搅拌器的反应容器中,在搅拌反应容器内容物的同时升温至85℃并使用该滴液漏斗在3.5小时的时间内滴加包含4.92份苯乙烯、5.5份甲基丙烯酸甲酯、4.02份丙烯酸正丁酯、1.62份甲基丙烯酸2-羟基乙基酯、0.21份丙烯酸、3.9份丙二醇单甲基醚和0.2份聚合引发剂过氧-2-乙基己酸叔丁酯作为滴加组分的均匀混合物。在滴加完成之后,通过维持85℃的温度1小时,加入通过将0.03份聚合引发剂过氧-2-乙基己酸叔丁酯溶于0.11份丙二醇单甲基醚中而得到的聚合引发剂溶液作为额外催化剂并在维持85℃的温度另外1小时之后终止该反应而得到其中丙烯酸系树脂/尿烷树脂比为50/50并且固体树脂含量为32.5%,树脂羟值为32mg koh/g且树脂酸值为23mg koh/g的核/壳型丙烯酸系尿烷树脂。

95、<生产实施例4:生产含水中间涂料组合物>

96、通过将29.29份二氧化钛(产品名“ti-pure r706”,dupont生产)和0.3份炭黑(产品名“ma-100”,mitsubishi chemical corp.生产)加入36.12份在生产实施例2中得到的聚氨酯树脂中并随后在电动磨机中分散而制备颜料浆。

97、接下来通过在溶解器中将19.46份在生产实施例3中得到的核/壳型丙烯酸系尿烷树脂和4.49份含水丙烯酸系树脂(产品名“setaqua 6511”,nuplex resins生产,酸值8mgkoh/g,羟值138mg koh/g,固体树脂含量47%)混合而制备树脂基体,将该树脂基体加入前面制备的颜料浆中并混合。在紧临涂敷之前作为固化剂混合10.34份碳二亚胺化合物(产品名“carbodiimide v02-l2”,nisshinbo chemical inc.生产,固体树脂含量:40%,碳二亚胺基团当量:385)。该含水中间涂料组合物以25质量%固体树脂含量的量含有丙烯酸系尿烷树脂并且碳二亚胺基团当量相对于主剂树脂中所含羧酸基团的当量的比例为1.0。

98、<生产实施例5:生产基底涂料组合物>

99、通过将1.55份炭黑(产品名“ma-100”,mitsubishi chemical corp.生产)加入50.5份在生产实施例2中得到的聚氨酯树脂中并随后在电动磨机中分散而制备颜料浆。

100、接下来通过在溶解器中混合27.21份在生产实施例3中得到的核/壳型丙烯酸系尿烷树脂和6.28份含水丙烯酸系树脂(产品名“setaqua 6511”,nuplex resins生产,酸值8mgkoh/g,羟值138mg koh/g,固体树脂含量47%)而制备树脂基体,将该树脂基体加入前面制备的颜料浆中并混合。在紧临涂敷之前作为固化剂混合14.46份碳二亚胺化合物(产品名“carbodiimide v02-l2”,nisshinbo chemical inc.生产,固体树脂含量:40%,碳二亚胺基团当量:385)。该含水基底涂料组合物以25质量%固体树脂含量的量含有丙烯酸系尿烷树脂并且碳二亚胺基团当量相对于主剂树脂中所含羧酸基团的当量的比例为1.0。

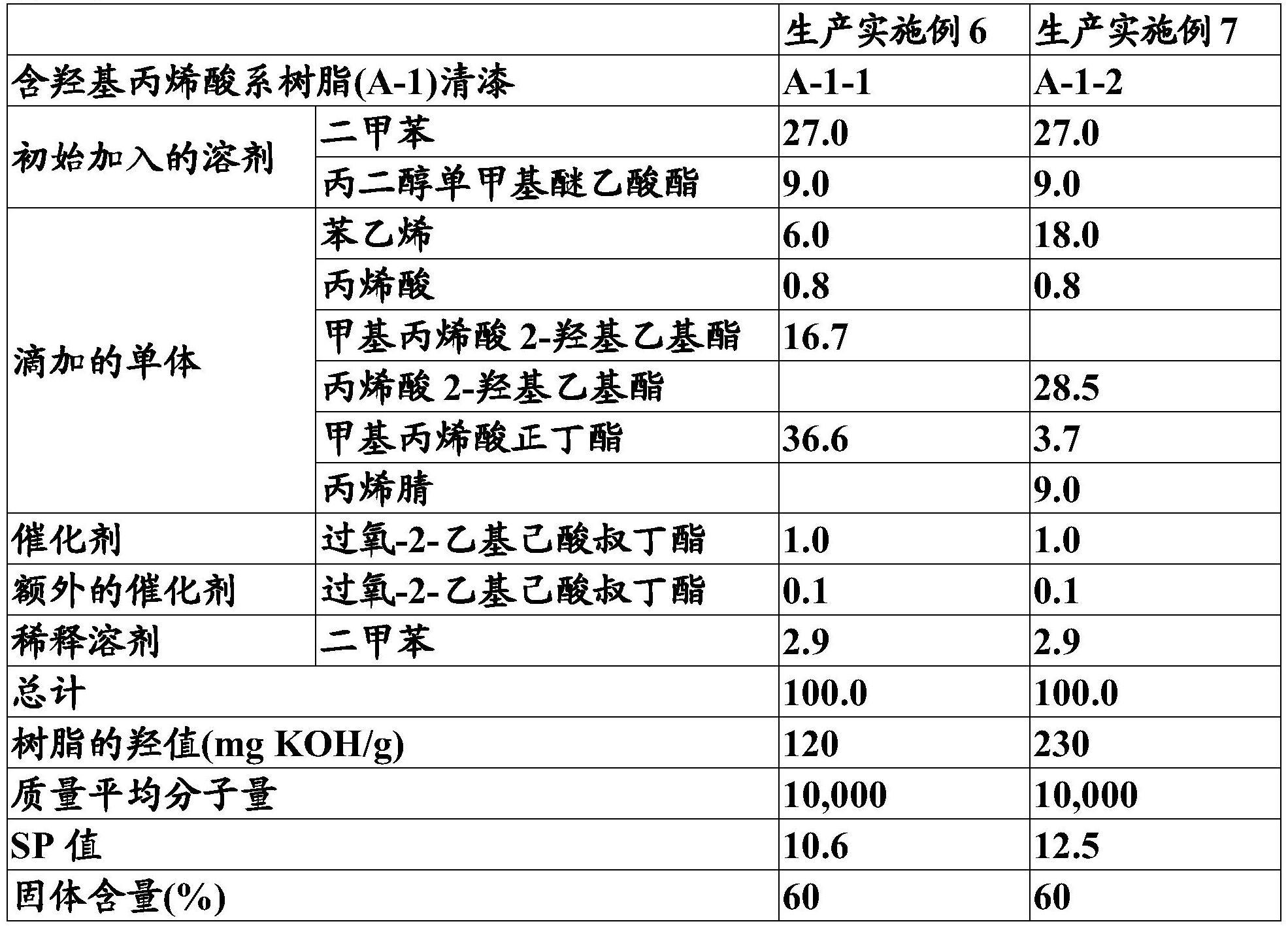

101、<生产实施例6:生产含羟基丙烯酸系树脂清漆a-1-1>

102、将27.0份二甲苯和9.0份丙二醇单甲基醚乙酸酯加入装有温度计、回流冷凝器、搅拌器、滴液漏斗和氮气导入装置的烧瓶中并在搅拌和引入氮气的同时加热,维持温度为130℃。接下来将作为可自由基聚合单体的6.0份苯乙烯、0.8份丙烯酸、16.7份甲基丙烯酸2-羟基乙基酯和36.6份甲基丙烯酸正丁酯以及作为聚合引发剂的1.0份过氧-2-乙基己酸叔丁酯均匀混合,然后在130℃的温度下在3小时内以相同速率由该滴液漏斗滴加该混合物。在滴加完成之后,维持130℃的温度1小时,然后将反应温度降至110℃。

103、然后通过加入0.1份为聚合引发剂的过氧-2-乙基己酸叔丁酯作为额外催化剂,维持110℃的温度另外2小时,加入2.9份二甲苯以稀释该混合液并随后冷却而得到含羟基丙烯酸系树脂清漆a-1-1。

104、<生产实施例7:生产含羟基丙烯酸系树脂清漆a-1-2>

105、使用类似于用于a-1-1的生产方法得到含羟基丙烯酸系树脂清漆a-1-2,不同的是如表1所示改变原料的加入量。

106、[表1]

107、

108、<生产实施例8:生产表面调节剂a-2-a>

109、在一个末端具有甲基丙烯酰基的丙烯腈/丙烯酸甲酯共聚物的大分子单体(a-2-ii)(质量平均分子量4,000)使用下列方法由表2中构成树脂(a-2-ii)的一部分(基础结构)的单体组合物,即15份丙烯腈和15份甲基丙烯酸甲酯生产。

110、将50.0份乙酸丁酯加入装有温度计、回流冷凝器、搅拌器、滴液漏斗和氮气导入装置的烧瓶中,在搅拌和引入氮气的同时将包含23.85份丙烯腈、23.85份甲基丙烯酸甲酯、1.29份3-巯基丙酸和1.0份偶氮二异丁腈的混合液体均匀混合,并在80℃下在4小时内以相同速率由该滴液漏斗滴加所得混合物。在滴加完成之后,维持80℃的温度2小时,然后将反应温度升至95℃并将该温度维持1小时。所得预聚物反应液具有6.8mg koh/g的酸值。在130℃下加热1小时之后该预聚物反应液的质量为加热之前质量的50.0%。

111、接下来将3.32份甲基丙烯酸缩水甘油酯、0.48份作为催化剂的四丁基溴化铵和0.02份作为阻聚剂的氢醌单甲醚加入96.18份该预聚物反应液中并使所得混合物在90℃的反应温度下反应8小时。在130℃下加热1小时之后所得大分子单体的加热残渣为51.3%。所得大分子单体具有0.03mg koh/g或更小的酸值和11.5的sp值。

112、固体树脂含量为50%且质量平均分子量为30,000的表面调节剂(a-2-a)的溶液通过在二甲苯中使用过氧-2-乙基己酸叔丁酯作为聚合引发剂共聚65.3份包括30份该大分子单体的大分子单体溶液以及表2所示丙烯酸系树脂(a-2-i)的单体(35.0份甲基丙烯酸硬脂基酯和35.0重量份丙烯酸2-乙基己基酯)而得到。

113、分开地,固体树脂含量为50%且质量平均分子量为10,000的丙烯酸系树脂(a-2-i)通过在二甲苯中使用过氧-2-乙基己酸叔丁酯作为聚合引发剂共聚丙烯酸系树脂(a-2-i)的单体(包含35.0份甲基丙烯酸硬脂基酯和35.0份丙烯酸2-乙基己基酯的单体混合物)而生产,并且该丙烯酸系树脂(a-2-i)具有9.1的测量sp值。

114、[表2]

115、

116、<生产实施例9-14:生产表面调节剂a-2-b至a-2-g>

117、以与生产表面调节剂a-2-a相同的方式通过首先由表2中所示树脂(a-2-ii)的单体组合物生产在一个末端具有甲基丙烯酰基的大分子单体(a-2-ii),然后在二甲苯中使用过氧-2-乙基己酸叔丁酯作为聚合引发剂共聚该大分子单体和表2中所示丙烯酸系树脂(a-2-i)的单体而生产具有表2所示性能值的表面调节剂(a-2-b至a-2-g)的溶液。

118、分开地,固体树脂含量为50%且质量平均分子量为10,000的丙烯酸系树脂(a-2-i)通过在二甲苯中使用过氧-2-乙基己酸叔丁酯作为聚合引发剂共聚表2所示丙烯酸系树脂(a-2-i)的单体混合物而生产,并且测量这些丙烯酸系树脂sp值。

119、<工作实施例1-3和对比例1-7>

120、双组分型透明涂料组合物通过顺序混合表3所示主剂的原料,搅拌直至均匀混合并随后将该主剂和该表中所示固化剂合并而生产。

121、

122、<<表格注释>>

123、1)tinuvin 384-2:产品名,basf japan生产,苯并三唑基紫外线吸收剂(固体含量95质量%)

124、2)tinuvin 292:产品名,basf japan生产,光稳定剂

125、3)byk-300:产品名,byk japan生产,硅基表面调节剂(固体含量52质量%)

126、4)solvesso 100:产品名,exxon mobil生产,芳族烃基溶剂

127、5)sumidur n3300:产品名,sumika covestro urethane co.,ltd.生产,1,6-六亚甲基二异氰酸酯的异氰脲酸酯类型树脂(固体含量100质量%,nco含量21.8质量%)

128、<<通过涂敷在其上形成了电沉积涂膜的钢板而生产评价板1>>

129、将阳离子电沉积涂料(产品名“cathoguard no.500”,basf coatings生产)电沉积于磷酸锌处理低碳钢板上以获得20μm的干膜厚度,然后在175℃下烘烤25分钟以获得用于本发明评价的电沉积涂膜板(下文称为“电沉积板”)。

130、接下来借助下列程序使用旋转雾化型钟式涂布机(产品名“metallic bell g1-copes bell”,abb生产)在温度为25℃且相对湿度为75%的涂敷条件下生产评价板1。此外,在下述多层涂膜形成中,在用去离子水稀释之后涂敷该中间涂料和该基底涂料,从而使得使用4号ford杯测量的粘度为40秒(20℃)。

131、将该中间涂料涂敷于电沉积板上以获得20μm的干膜厚度。然后使该涂敷板在室温下放置5分钟,然后涂敷该基底涂料以获得12μm的干膜厚度。在涂敷之后,使该板在室温下放置5分钟,然后在80℃下预热3分钟。然后使该涂敷板冷却至室温。接下来在紧临涂敷之前通过混合表3所示透明涂料cc-1至cc-10的主剂和固化剂而得到混合物并用solvesso 100稀释,从而使得使用4号ford杯测量的粘度为25秒(20℃),并将该混合物涂敷于调节至室温的涂敷板上以获得30μm的干膜厚度。在涂敷之后,使该涂敷板在室温下放置10分钟,然后在80℃下烘烤30分钟以得到电沉积板的评价板1。

132、<<通过涂敷树脂材料而生产评价板2>>

133、用于本发明评价的涂敷树脂板(下文称为“树脂板”)通过用底漆涂料(产品名“plymac no.1501”,basf coatings生产)喷涂尺寸为70×150×3mm的脱脂聚丙烯板以获得10μm的干膜厚度而得到。

134、接下来借助下列程序使用旋转雾化型钟式涂布机(产品名“metallic bell g1-copes bell”,abb生产)在温度为25℃且相对湿度为75%的涂敷条件下生产评价板2。此外,在下述多层涂膜形成中,在用去离子水稀释之后涂敷该中间涂料和该基底涂料,从而使得使用4号ford杯测量的粘度为40秒(20℃)。

135、将该中间涂料涂敷于该树脂板上以获得20μm的干膜厚度。然后使该涂敷板在室温下放置5分钟,然后涂敷该基底涂料以获得12μm的干膜厚度。在涂敷之后,使该板在室温下放置5分钟,然后在80℃下预热3分钟。在使该涂敷板冷却至室温之后,在紧临涂敷之前通过混合表3所示透明涂料cc-1至cc-10的主剂和固化剂而得到混合物并用solvesso 100稀释,从而使得使用4号ford杯测量的粘度为25秒(20℃),并将该混合物涂敷于该树脂板上以获得30μm的干膜厚度。在涂敷之后,使该板在室温下放置10分钟,然后在80℃下烘烤30分钟以得到树脂板的评价板2。

136、<<评价板的评价方法>>

137、对所得评价板1和2进行下列涂膜性能评价。

138、(1)涂膜外观

139、通过目测根据下列标准评价各所得评价板的涂膜外观。此外,评价结果为20个评估员的观察结果的平均。

140、◎:当荧光灯照射在涂膜上时,非常清楚地反射荧光灯。

141、○:当荧光灯照射在涂膜上时,不太清楚地反射荧光灯。

142、△:当荧光灯照射在涂膜上时,荧光灯的外围(轮廓)模糊不清。

143、×:当荧光灯照射在涂膜上时,荧光灯的外围(轮廓)非常模糊。

144、(2)耐水性

145、在生产之后,使评价板在室温下放置1周,然后在40℃下浸入纯水中并留在水中达240小时。在浸渍之后,通过目测根据下列标准评价该涂膜。此外,评价结果为20个评估员的观察结果的平均。

146、○:未观察到混浊。

147、△:观察到轻微混浊。

148、×:观察到显著混浊。

149、(3)耐汽油性

150、在20℃下将实验板在普通无铅汽油(jis k2202#2中所述)中浸渍24小时,然后通过目测根据下列标准评价实验板的外观。此外,评价结果为20个评估员的观察结果的平均。

151、○:未观察到异常。

152、△:观察到轻微异常如泛黄或溶胀。

153、×:观察到异常如泛黄或溶胀。

154、(4)双面胶带附着

155、将3m japan ltd.生产的丙烯酸泡沫胶带gt5912用作其中粘合剂是丙烯酸系粘合剂的双面胶带并将该胶带切割成30mm×30mm的尺寸。将以上述方式切割的双面胶带粘结到l形夹具—通过在距离厚度为1mm、宽度为30mm且长度为80mm的不锈钢板顶部30mm的位置以90°的角度弯曲该板而形成—的上表面,即粘结到大小为30mm×30mm的面积上,以覆盖整个上表面。接下来将该l形夹具的上表面粘结于尺寸为70mm×150mm的评价板1和2的中心部分,同时证实在该评价板和该上表面之间没有任何间隙并且胶带没有偏移。使该l形夹具从该评价板向下伸出,支撑该评价板的两边,将2kg或3kg砝码悬挂在该l形夹具上并在室温下在该位置保持7天。根据下列标准进行评价。

156、◎:当悬挂3kg砝码时,双面胶带在7天或更多天数之后不脱离。

157、○:当悬挂2kg砝码时,双面胶带在7天或更多天数之后不脱离。

158、△:当悬挂2kg砝码时,双面胶带在不小于2天但小于7天之后脱离。

159、×:当悬挂2kg砝码时,双面胶带在小于2天之后脱离。

160、对于上面的试验(1)-(4),对于电沉积板的评价板1的结果示于表4中并且对于树脂板的评价板2的结果示于表5中。

161、

162、

163、从工作实施例和对比例清楚看出,本发明的工作实施例在所有评价项目中获得良好结果,而对比例在所有评价项目中不能获得良好结果。

164、上文已经借助实施方案清楚地描述了本发明的发明人所完成的本发明,但本发明不限于这些实施方案,并且不言而喻的是各种各样的改变是可能的,只要这些改变不偏离本发明的主旨。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!