异氰酸酯化合物的制备方法与流程

本发明涉及一种异氰酸酯化合物的制备方法。

背景技术:

1、尽管苯二甲撑二异氰酸酯(下文中称为xdi)在其分子中含有芳香族环,但其被分类为脂肪族异氰酸酯。xdi是对于化学工业、树脂工业、涂料工业领域的原料,如基于聚氨酯的材料、基于聚脲的材料、或基于聚异氰脲酸酯的材料非常有用的化合物。

2、通常,合成异氰酸酯化合物时会产生很多副反应,因此通过与无水盐酸或碳酸反应来形成胺化合物的盐,然后使其与光气反应的方法来制备。

3、例如,xdi是通过使苯二甲胺(以下简称xda)与无水盐酸反应形成胺盐酸盐,然后使其与光气反应来制备的。更具体而言,在现有技术中,异氰酸酯化合物(如xdi)是通过使液体原料胺(如含有xda的溶液)与无水盐酸反应以形成xda-hcl盐酸盐,将其加热到至少100℃以上的高温,然后通入气相光气进行气液反应来制备的。

4、形成异氰酸酯化合物的反应是典型的吸热反应,反应期间需要持续加热并维持高温以提高收率。

5、顺便提及,由于异氰酸酯化合物(如xdi)通常具有高的氨基反应性,因此在光气化反应期间会产生许多副反应,并且通过副反应形成的副产物对于其中使用异氰酸酯化合物作为原料的工艺(例如,用于生产聚氨酯树脂的工艺)产生影响,从而导致树脂质量劣化。

6、如上所述,由于在异氰酸酯化合物的制备工艺期间需要保持高温,以及所制备的异氰酸酯化合物(如xdi)的高反应性,人们越来越担心副产物的形成或因产品的热变性发生副反应,因此,即使在纯化工艺中也经常产生高负荷。

7、由于这些问题,过去已经进行了各种尝试来抑制异氰酸酯化合物的制备期间的副反应或副产物的产生,但尚未开发出有效的技术。

技术实现思路

1、【技术问题】

2、本发明的一个目的是提供一种制备异氰酸酯化合物的方法,该方法可以使反应产物的热变性和副产物的形成最小化,并在使用光气制备异氰酸酯化合物期间更稳定地获得高纯度的异氰酸酯化合物。

3、【技术方案】

4、根据本发明的一个实施方式,其提供了一种异氰酸酯化合物的制备方法,包括:

5、使胺化合物的盐与光气在溶剂存在下反应以得到含有异氰酸酯化合物的反应产物的反应步骤,

6、从所述反应产物中去除气相的脱气步骤,

7、从已经去除气相的反应产物中去除溶剂的脱溶剂步骤,

8、从已经去除溶剂的反应产物中去除低沸点材料(即,轻质)的低沸点材料去除步骤,以及

9、从已经去除低沸点材料的反应产物中去除高沸点材料(即,重质)的高沸点材料去除步骤;

10、其中,所述低沸点材料去除步骤在蒸馏塔中进行,所述蒸馏塔的底部连接有再沸器,并且通过所述再沸器将过热的惰性气体供应至所述蒸馏塔的底部。

11、现将描述根据本发明的一个实施方式的异氰酸酯化合物的制备方法。

12、除非另有定义,否则本文使用的所有技术和科学术语具有本发明所属领域的普通技术人员所通常理解的相同的含义。本文使用的术语仅用于描述具体实施方式的目的,并不意图限制本发明的范围。

13、除非上下文另有明确说明,否则本文使用的单数形式“一个”,“一种”和“所述”意图包括复数形式。

14、应当理解,在本文中,术语“包含”,“包括”,“具有”等被用于指定的特征、区域、整数、步骤、动作、元素和/或组分的存在,但不排除存在或添加一个以上的其他特征、区域、整数、步骤、动作、元素、组分或其组合。

15、虽然本发明可以以各种方式修改并采取各种替代形式,但下面详细说明和描述其具体实施方式。然而,应当理解,无意将本发明限制于所公开的特定形式,相反,本发明涵盖落入本发明的精神和范围内的所有修改、等同和替代方案。

16、在描述位置关系时,例如,当位置关系被描述为“在~上”、“在~上方”、“在~下方”和“在~旁边”时,一个或多个部分可以布置在两个其他部分之间,除非使用了“正好”或“直接”。

17、在描述时间关系时,例如,当时间顺序被描述为“在~之后”、“随后~”、“接着~”和“在~之前”时,可以包括不连续的情况,除非使用了“正好”或“直接”。

18、本文使用的术语“低沸点材料”是指沸点低于作为根据本发明的目标产品的异氰酸酯化合物的沸点的材料,以及,术语“高沸点材料”是指沸点高于作为根据本发明的目标产品的异氰酸酯化合物的沸点的材料。

19、本文使用的术语蒸馏塔的“底部”是指蒸馏塔的下部排出产物通过其排出到蒸馏塔外部的出口,术语蒸馏塔的“顶部”是指蒸馏塔的上部排出产物通过其排出到蒸馏塔外部的出口。

20、根据本发明的一个实施方式,其提供了一种异氰酸酯化合物的制备方法,包括:

21、使胺化合物的盐与光气在溶剂存在下反应以得到含有异氰酸酯化合物的反应产物的反应步骤,

22、从所述反应产物中去除气相的脱气步骤,

23、从已经去除气相的反应产物中去除溶剂的脱溶剂步骤,

24、从已经去除溶剂的反应产物中去除低沸点材料(即,轻质)的低沸点材料去除步骤,以及

25、从已经去除低沸点材料的反应产物中去除高沸点材料(即,重质)的高沸点材料去除步骤;

26、其中,所述低沸点材料去除步骤在蒸馏塔中进行,所述蒸馏塔的底部连接有再沸器,并且通过所述再沸器将过热的惰性气体供应至所述蒸馏塔的底部。

27、使用异氰酸酯化合物作为包含光学材料的精细化工产品的原料,需要高纯度。

28、然而,通常,当合成包括xdi的异氰酸酯化合物时,存在的问题在于发生许多副反应,并且由于反应产物之间的反应和热变性而导致异氰酸酯化合物的纯度降低。

29、在一个实例中,脂肪族二异氰酸酯可以通过脂肪族二胺与光气反应来制备。此时,发生副反应,且作为副反应产物,例如,生成如异氰酸(氯甲基)苄基酯的单异氰酸酯。已知这种副反应的发生和副产物的形成是由于在脂肪族二异氰酸酯的制备工艺期间需要保持高温以及所制备的脂肪族二异氰酸酯(如xdi)的高反应性造成的。特别是最终产品脂肪族二异氰酸酯当暴露于高温一定时间时会引起副反应,或者可能形成高分子量副产物,例如低聚物或聚合物,包括二聚物或三聚物或更高的低聚物。

30、当蒸馏塔在低温下操作以便不发生热分解时,再沸器的压力必须非常低,以便使反应产物沸腾并形成回流。然而,考虑到蒸馏塔的水力参数,在保持10托以下的低压的同时稳定运行是非常困难的。

31、本发明人经过不断研究发现,依次进行反应步骤、脱气步骤、脱溶剂步骤、低沸点材料去除步骤和高沸点材料去除步骤来制备异氰酸酯化合物,特别是在低沸点材料去除步骤中,通过与蒸馏塔连接的再沸器向蒸馏塔下部供应惰性气体时,蒸馏塔的塔顶和塔底之间的水力参数差异可以减小,使纯化工艺可以更加稳定的运行。

32、当上述步骤在上述温度和压力条件下进行时,可以使反应产物的热变性和副产物的形成最小化,并且可以得到高纯度的异氰酸酯化合物。

33、图1示意性地示出了根据本发明实施方式的用于制备异氰酸酯化合物的方法中所使用的工艺和设备。

34、下面将参考图1描述根据本发明实施方式的制备异氰酸酯化合物的方法中包含的各个步骤。

35、(反应步骤)

36、首先,进行如下反应步骤:使胺化合物的盐与光气在溶剂的存在下反应以得到含有异氰酸酯化合物、溶剂和未反应的光气的反应产物。

37、根据本发明的一个实施方式,胺化合物优选以胺化合物的盐的形式应用,以抑制胺化合物与光气之间的快速反应和副反应。例如,胺化合物的盐可以是胺化合物的盐酸盐或碳酸盐。

38、可以通过使胺化合物与无水盐酸或碳酸反应并进行中和反应来制备胺化合物的盐。可以在20至80℃的温度下进行中和反应。

39、基于1摩尔的胺化合物,无水盐酸或碳酸的供应比例可以是,例如2至10摩尔、2至6摩尔或2至4摩尔。

40、优选地,胺化合物可以是其分子中具有脂肪族基团的脂肪族胺。具体地,脂肪族胺可以是链状或环状脂肪族胺。更具体地,脂肪族胺可以是在其分子中含有至少两个氨基的双官能或更高的链状或环状脂肪族胺。

41、例如,胺化合物可以是选自六亚甲基二胺、2,2-二甲基戊二胺、2,2,4-三甲基己二胺、丁烯二胺、1,3-丁二烯-1,4-二胺、2,4,4-三甲基六亚甲基二胺、1,6,11-十一碳三胺、1,3,6-六亚甲基三胺、1,8-二异氰酸基-4-(异氰酸基甲基)辛烷、双(氨基乙基)碳酸酯、双(氨基乙基)醚、苯二甲胺、α,α,α',α'-四甲基苯二甲胺、双(氨基乙基)邻苯二甲酸酯、双(氨基甲基))环己烷、二环己基甲二胺、环己二胺、甲基环己二胺、二环己基二甲基甲二胺、2,2-二甲基二环己基甲二胺、2,5-双(氨基甲基)双环-[2,2,1]-庚烷、2,6-双(氨基甲基)双环-[2,2,1]-庚烷、3,8-双(氨基甲基)三环癸烷、3,9-双(氨基甲基)三环癸烷、4,8-双(氨基甲基)三环癸烷、4,9-双(氨基甲基)三环癸烷、双(氨基甲基)降冰片烯和苯二甲胺的至少一种化合物。

42、此外,胺化合物可以是选自双(氨基甲基)硫醚、双(氨基乙基)硫醚、双(氨基丙基)硫醚、双(氨基己基)硫醚、双(氨基甲基)砜、双(氨基甲基)二硫醚、双(氨基乙基)二硫醚、双(氨基丙基)二硫醚、双(氨基甲硫基)甲烷、双(氨基乙硫基)甲烷、双(氨基乙硫基)乙烷、双(氨基甲硫基)乙烷和1,5-二氨基-2-氨基甲基-3-硫杂戊烷的至少一种含硫脂肪族胺。

43、在上述胺化合物中,当应用于根据本发明的一个实施方式的异氰酸酯化合物的制备方法时,苯二甲胺(xda)可以表现出优异的效果。优选地,胺化合物可以是选自间苯二甲胺、对苯二甲胺和邻苯二甲胺的至少一种化合物。

44、根据本发明的实施方式,反应步骤以气-液-固三相反应进行,其中固相胺化合物的盐与气相光气在溶剂存在下反应。因此,可以有效地抑制快速反应,并且可以使副反应和副产物的形成最小化。

45、当胺化合物的盐和光气在溶剂的存在下反应时,光气可以一次加入,或者可以分开加入。例如,可以在相对低的温度下一次充入少量的光气,其与胺化合物的盐反应以生成中间体。随后,可以在相对高的温度下二次充入剩余量的光气,其与中间体反应以获得含有异氰酸酯化合物的反应溶液。例如,苯二甲胺和少量光气反应以生成氨基甲酰盐形式的中间体,然后将剩余量的光气充入其中,并且氨基甲酰盐形式的中间体可以与光气反应以形成脂肪族异氰酸酯,如苯二甲撑二异氰酸酯。

46、通过这样的反应步骤,可以使最终产物异氰酸酯化合物暴露于高温的时间最小化。此外,中间体在相对较低的温度下形成,从而减少了整个反应工艺中应保持高温的时间。另外,可以减少整个工艺中所充入的热量。另外,可以相对缩短光气的高温反应时间,也可以降低光气爆炸汽化的风险。

47、在含有基于芳香族烃的溶剂和基于酯的溶剂的至少一种的溶剂的存在下进行反应步骤。可以考虑进行反应步骤的温度来选择溶剂。

48、基于芳香族烃的溶剂可以是基于卤代芳香族烃的溶剂,如单氯苯、1,2-二氯苯和1,2,4-三氯苯。

49、基于酯的溶剂可以是脂肪酸酯,例如甲酸戊酯、乙酸正丁酯、乙酸异丁酯、乙酸正戊酯、乙酸异戊酯、乙酸甲基异戊酯、乙酸甲氧基丁酯、乙酸仲己酯、乙酸2-乙基丁酯、乙酸2-乙基己酯、乙酸环己酯、乙酸甲基环己酯、乙酸苄酯、丙酸乙酯、丙酸正丁酯、丙酸异戊酯、乙酸乙酯、硬脂酸丁酯、乳酸丁酯和乳酸戊酯;或者芳香族羧酸酯,如水杨酸甲酯、邻苯二甲酸二甲酯和苯甲酸甲酯。

50、根据本发明的一个实施方式,在反应步骤中的胺化合物的盐可以以20体积%以下,例如1至20体积%,或5至20体积%的浓度包含在溶剂中。当溶剂中所含的胺化合物的盐的浓度超过20体积%时,在反应步骤中可能会析出大量的盐。

51、可以在165℃以下、优选80℃至165℃的温度下进行反应步骤。

52、根据本发明的一个实施方式,当在反应步骤中分次充入光气时,可以在80℃至100℃或85℃至95℃的温度下,基于充入的光气的总量,以10至30重量%,或12至30重量%,或15至28重量%的量充入。在这样的反应条件下,抑制快速反应并且可以选择性且有效地形成基于氨基甲酰基的盐形式的中间体。随后,在110℃至165℃或120℃至150℃的温度下充入剩余量的光气的同时,可以使中间体和光气反应以获得含有异氰酸酯化合物的反应产物。

53、异氰酸酯化合物可以根据反应步骤中使用的胺化合物的类型而变化。例如,异氰酸酯化合物可以是选自正戊基异氰酸酯、6-甲基-2-庚烷异氰酸酯、环戊基异氰酸酯、六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)、二异氰酸甲基环己烷(h6tdi)、苯二甲撑二异氰酸酯(xdi)、二异氰酸环己烷(t-chdi)和二(异氰酸环己基)甲烷(h12mdi)的至少一种化合物。

54、特别地,根据本发明的实施方式的异氰酸酯化合物的制备方法可进一步用于制备苯二甲撑二异氰酸酯(xdi)。xdi包括1,2-xdi(o-xdi)、1,3-xdi(m-xdi)和1,4-xdi(p-xdi)作为结构异构体。

55、反应步骤可以间歇或连续进行。反应步骤可以在反应单元100中进行,该反应单元100包括具有旋转轴的反应器110;向反应器内供应反应物的胺化合物盐供应管线10和光气供应管线20;向反应器供应热量的热源;以及将反应器中获得的反应产物输送到随后的纯化步骤的反应产物输送管线102。

56、(脱气步骤)

57、然后,进行从所述反应产物中去除气相的脱气步骤。

58、在脱气步骤中,通过已知的脱气单元200从反应产物中除去气相,如剩余的光气或副产物氯化氢。

59、从反应产物中去除气相的方法可包括,供应并充满气体的方法、或者使用闪蒸罐或蒸馏塔从反应产物中分离气相的方法。

60、特别地,根据本发明的实施方式,为了使脱气步骤中副产物的形成最小化,脱气步骤优选在145℃至165℃的温度和100托至600托的压力下进行。

61、在一个实例中,脱气步骤可以在蒸馏塔中进行,其中将蒸馏塔底部的温度设置为145℃至165℃,并且在100托至600托的塔顶压力下运行蒸馏塔,可能有利于使副产物的形成最小化。这里,蒸馏塔底部的温度可以指连接至蒸馏塔底部的再沸器的温度。并且,蒸馏塔顶部的压力可以指连接至蒸馏塔顶部的冷凝器的压力。

62、优选地,进行脱气步骤的温度可以是145℃至165℃、或150℃至165℃、或150℃至160℃、或155℃至160℃。并且,优选地,进行脱气步骤的压力可以是100托至600托、或200托至500托、或300托至450托、或350托至450托。

63、当进行脱气步骤的温度和压力不满足上述范围时,脱气步骤中副产物的形成会增加,并且气相的去除效率会降低,由此从脱气步骤得到的反应产物中的异氰酸酯化合物的浓度会降低。

64、作为实例,脱气步骤可以在脱气单元200中进行,所述脱气单元200包括蒸馏塔220,所述蒸馏塔220被配置为能够从经由反应单元100的反应产物输送管线102供应的反应产物中去除气相;气相排出管线209,其将气相排出到蒸馏塔的顶部;以及反应产物输送管线203,其将去除了气相的反应产物排出至蒸馏塔的底部并将其输送至后续步骤。

65、(脱溶剂步骤)

66、然后,可以进行脱溶剂步骤,其中从已去除气相的反应产物中去除溶剂。

67、在脱溶剂步骤中,通过已知的脱溶剂单元300从已经去除气相的反应产物中蒸馏出溶剂。

68、根据本发明的一个实施方式,为了使脱溶剂步骤中反应产物的热变性和副产物的形成最小化,优选在100℃至165℃的温度和30托以下的压力下进行脱溶剂步骤。

69、在一个实例中,可以在蒸馏塔中进行脱溶剂步骤,其中,将蒸馏塔底部的温度设定为100℃至165℃并且将蒸馏塔操作至30托以下的塔顶压力,可以有利于使热降解和副产物的形成最小化。这里,蒸馏塔底部的温度可以指连接至蒸馏塔底部的再沸器的温度。并且,蒸馏塔顶部的压力可以指连接至蒸馏塔顶部的冷凝器的压力。

70、优选地,进行脱溶剂步骤的温度可以是100℃至165℃、或115℃至165℃、或115℃至160℃、或130℃至160℃。并且,优选地,进行脱溶剂步骤的压力可以是5托至30托、或5托至25托、或10托至20托、或10托至15托。

71、当进行脱溶剂步骤的温度和压力不满足上述范围时,脱溶剂步骤中的热变性和副产物的形成会增加,并且溶剂去除效率会降低,由此从脱溶剂步骤得到的反应产物中的异氰酸酯化合物的浓度会降低。

72、在一个实例中,脱溶剂步骤可以在脱溶剂单元300中进行,所述脱溶剂单元300包括蒸馏塔330,所述蒸馏塔330被配置为能够从经由脱气单元200的反应产物输送管线203供应的反应产物中去除溶剂;溶剂排出管线309,其将溶剂排出到蒸馏塔的顶部;以及,反应产物输送管线304,其将去除溶剂后的反应产物排出到蒸馏塔的底部并将其输送到后续步骤。

73、为了使脱溶剂步骤中反应产物的高温停留时间最小化,可以使用配备有如釜式再沸器、薄膜蒸发器、强制循环再沸器和夹套容器式再沸器的设施的蒸馏塔440。

74、(低沸点材料去除步骤)

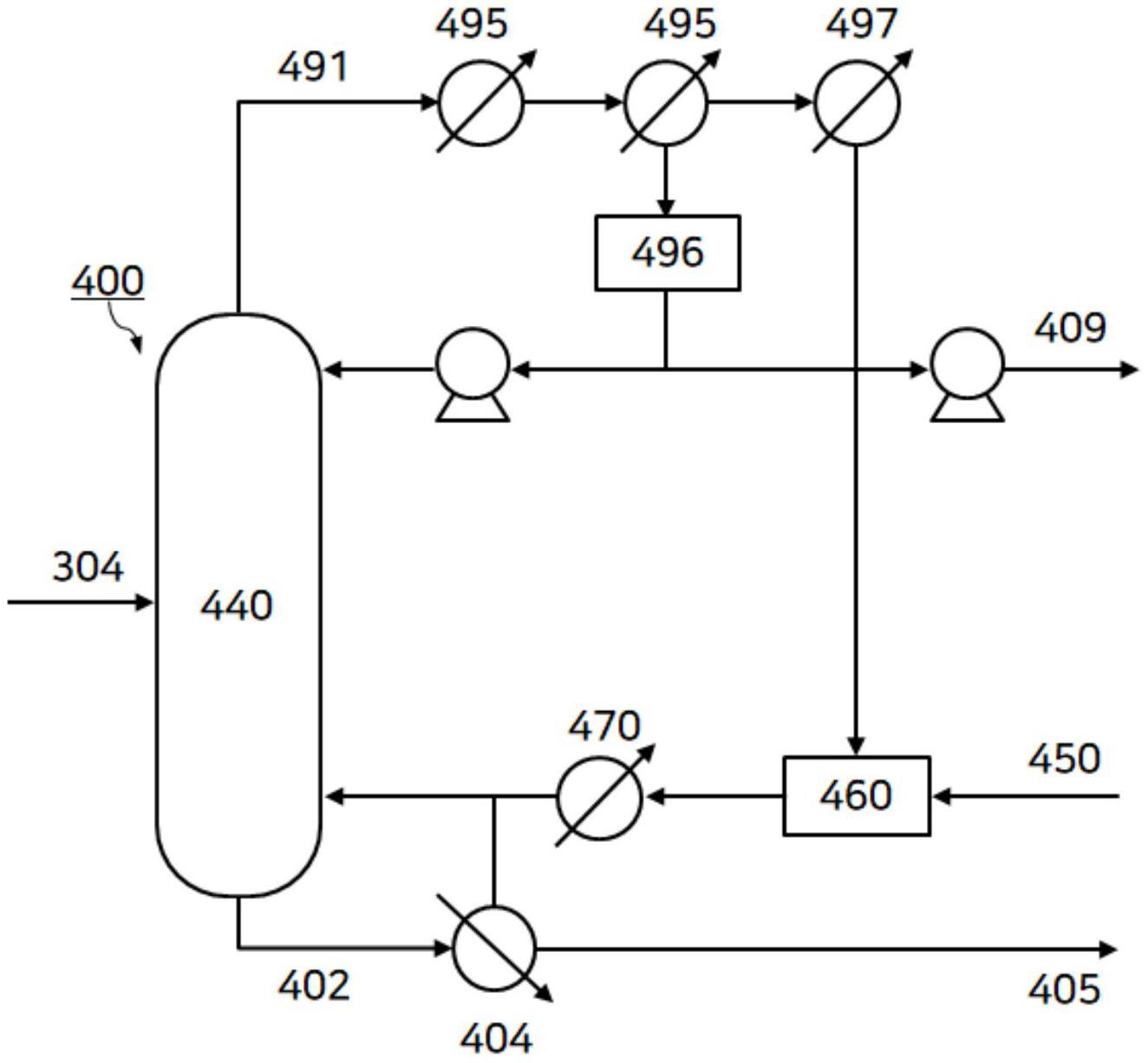

75、然后,进行低沸点材料去除步骤,其中,从已去除溶剂的反应产物中去除低沸点材料(即,轻质)。

76、在低沸点材料去除步骤中,通过已知的低沸点材料去除单元400从已去除溶剂的反应产物中去除低沸点材料(轻质)。

77、低沸点材料是指沸点低于作为反应步骤中的主要产物的异氰酸酯化合物的沸点的材料。低沸点材料的实例包括在得到主产物的工艺中由副反应产生的材料。作为实例,在制备作为异氰酸酯化合物的xdi的工艺中,低沸点材料可以包括单异氰酸酯,例如异氰酸(氯甲基)苄酯(cbi)和异氰酸乙基苯基酯(ebi)。

78、根据本发明的一个实施方式,为了使低沸点材料去除步骤中反应产物的热变性和副产物的形成最小化,低沸点材料去除步骤优选在蒸馏塔440底部的温度设定为160℃以下、且蒸馏塔底部的压力设定为50托以下的条件下进行。这里,蒸馏塔底部的温度可以指连接至蒸馏塔底部的再沸器的温度。并且,蒸馏塔底部的压力可以指连接至蒸馏塔底部的再沸器的压力。

79、优选地,进行低沸点材料去除步骤的温度可以是145℃至165℃、或150℃至165℃、或150℃至160℃、或155℃至160℃。并且,优选地,进行低沸点材料去除步骤的压力可以是1托至50托、或5托至40托、或10托至30托。

80、如果进行低沸点材料去除步骤的温度和压力不满足上述范围,低沸点材料去除步骤中的热变性和副产物的形成会增加,并且低沸点材料的去除效率会降低,由此从低沸点材料去除步骤得到的反应产物中的异氰酸酯化合物的浓度会降低。

81、在一个实例中,低沸点材料去除步骤可以在低沸点材料去除单元400中进行,所述低沸点材料去除单元400包括蒸馏塔440,所述蒸馏塔440被配置为能够从经由脱溶剂单元300的反应产物输送管线304供应的反应产物中去除低沸点材料;低沸点材料排出管线409,其将低沸点材料排出到蒸馏塔的顶部;以及,反应产物输送管线405,其将去除了低沸点材料的反应产物排出到蒸馏塔的底部并将其输送到后续步骤。

82、具体地,根据本发明的一个实施方式,所述低沸点材料去除步骤在蒸馏塔中进行,所述蒸馏塔的底部连接有再沸器,并且进行该步骤以通过所述再沸器将过热的惰性气体供应至所述塔的底部。

83、为了使低沸点材料去除步骤中的反应产物中所含的异氰酸酯化合物的热分解最小化,蒸馏塔440的下部的温度应当保持在低至165℃以下。顺便提及,为了在该温度条件下使反应产物沸腾以形成回流,再沸器的压力必须保持在低至10托以下。然而,考虑到蒸馏塔440的水力参数,在保持再沸器的压力低至10托以下的同时稳定运行蒸馏塔440是非常困难的。

84、顺便提及,如在本发明的一个实施方式中,低沸点材料去除步骤在蒸馏塔中进行,再沸器连接至所述蒸馏塔的塔底,并且当通过再沸器将过热的惰性气体供应至塔底时,可以减小蒸馏塔的塔顶和塔底之间的水力参数的差异,从而使工艺运行更加稳定。

85、图2示意性地示出了根据本发明的一个实施方式的制备异氰酸酯化合物的方法中低沸点材料去除步骤中所用的工艺和设备。

86、参考图2,在低沸点材料去除步骤中,将在脱溶剂单元300中得到的反应产物通过反应产物输送管线304供应至蒸馏塔440。

87、蒸馏塔440中的富含低沸点材料的馏分通过连接至蒸馏塔440顶部的塔顶物流管线491输送至低沸点材料冷凝器495。在回流罐496中收集在冷凝器495中冷凝的低沸点材料,部分冷凝的低沸点材料回流至蒸馏塔440的顶部,且剩余的低沸点材料通过低沸点材料排出管线409排出。在冷凝器495中未冷凝的惰性气体在惰性气体冷凝器497中冷凝,并输送至惰性气体回收罐460。

88、在蒸馏塔440中的富含异氰酸酯化合物的馏分通过连接到蒸馏塔440底部的底部物流管线402输送到再沸器404。在再沸器404中,低沸点馏分被再供应到蒸馏塔440的底部,含有异氰酸酯化合物的馏分通过反应产物输送管线405输送至高沸点材料去除单元500。

89、特别地,根据本发明的实施方式,通过惰性气体供应管线450将新鲜惰性气体进一步供应至惰性气体回收罐460。在惰性气体回收罐460中收集的惰性气体在惰性气体预热器470中被过热。过热的惰性气体被充入再沸器404中并供应到蒸馏塔440的底部。

90、优选使用如环形分布器的装置将过热的惰性气体充入再沸器404中。特别地,蒸馏塔440的底部优选设有内部挡板以防止过热的惰性气体混合到塔底。

91、根据本发明的一个实施方式,惰性气体可以是具有1至6个碳原子的基于烃的气体。具体地,惰性气体可以是选自甲烷气体、乙烷气体、丙烷气体、丁烷气体、戊烯气体和己烷气体中的一种或多种气体。

92、优选在通过再沸器404中加热而获得的低沸点馏分的温度加热(过热)的状态下供给惰性气体。优选地,惰性气体可以以通过惰性气体预热器470而过热至150℃以上(优选155℃至160℃)的温度的状态被供应到蒸馏塔440的底部。

93、当如此过热的惰性气体被供应到蒸馏塔440的底部时,反应产物中包含的部分异氰酸酯化合物和低沸点材料可以被拉至连接到蒸馏塔440顶部的低沸点材料冷凝器495。该流动可以减小蒸馏塔440的顶部和底部之间的水力参数的差异,从而即使在蒸馏塔底部的温度下也能够实现稳定的工艺运行。

94、为了使低沸点材料去除步骤中反应产物的高温停留时间最小化,低沸点材料去除步骤优选在蒸馏塔440中进行,其中塔底连接有夹套容器型再沸器。

95、(高沸点材料去除步骤)

96、然后,进行高沸点材料去除步骤,其中,从已去除低沸点材料的反应产物中去除高沸点材料(即,重质)。

97、在高沸点材料去除步骤中,通过已知的高沸点材料去除单元500从已去除低沸点材料的反应产物中去除高沸点材料(即,重质)。

98、高沸点材料是指沸点高于作为反应步骤中的主要产物的异氰酸酯化合物的沸点的材料。高沸点材料的实例包括高分子量副产物,例如,在获得主产物的步骤中形成的异氰酸酯化合物的低聚物或聚合物,包括二聚体、三聚体或更高的多聚体。

99、根据本发明的一个实施方式,为了使高沸点材料去除步骤中反应产物的热变性和副产物的形成最小化,优选在145℃至165℃的温度和1托以下的压力下进行高沸点材料去除步骤。

100、在一个实例中,可以在薄膜蒸发器中进行高沸点材料去除步骤,其中,将蒸馏塔底部的温度设定为145℃至165℃并且在1托以下的塔顶压力下运行蒸馏塔,可以有利于使热降解和副产物的形成最小化。

101、优选地,进行高沸点材料去除步骤的温度可以是145℃至165℃、或150℃至165℃、或150℃至160℃、或155℃至160℃。并且,优选地,进行高沸点材料去除步骤的压力可以是0.1托至1托、或0.5托至1托。

102、如果进行高沸点材料去除步骤的温度和压力不满足上述范围,高沸点材料去除步骤中的热变性和副产物的形成会增加,并且高沸点材料的去除效率会降低,由此从高沸点材料去除步骤得到的异氰酸酯化合物的浓度会降低。

103、在一个实例中,高沸点材料去除步骤可以在高沸点材料去除单元500中进行,该高沸点材料去除单元500包括薄膜蒸发器550,该薄膜蒸发器550被配置为能够从通过低沸点材料去除单元400的反应产物输送管线405供应的反应产物中去除高沸点材料;异氰酸酯化合物排出管线509,其将异氰酸酯化合物排出至薄膜蒸发器的冷凝部;以及,高沸点材料排出管线506,其将高沸点材料排出至薄膜蒸发器的底部。

104、【有益效果】

105、根据本发明,其提供了一种制备异氰酸酯化合物的方法,该方法可以使反应产物的热变性和副产物的形成最小化,并在使用光气制备异氰酸酯化合物期间更稳定地获得高纯度的异氰酸酯化合物。

- 还没有人留言评论。精彩留言会获得点赞!