一种多功能豌豆肽的制备方法及其应用与流程

1.本发明属于生物医药技术领域,具体涉及一种多功能豌豆肽的制备方法及其应用。

背景技术:

2.豌豆为豆科豌豆属植物,又称荷兰豆、麦豆、毕豆等,富含淀粉、蛋白质、维生素、矿物质和人体必须的多种氨基酸。豌豆蛋白是一种优良的植物蛋白,其必需氨基酸组成与fao/who推荐模式较为接近,致敏性低,营养价值高,受到广泛关注。

3.然而,由于蛋白质的溶解性和可消化性较差,导致豌豆蛋白不能在人体内充分发挥其生物活性,因此,需要通过一定手段对豌豆蛋白进行处理,提高其生理活性,更大限度地利用豌豆蛋白的营养价值。

4.目前对于豌豆蛋白的深度利用处理方法主要包括酶解处理法和酶解+发酵处理法:其中,酶解法为采用工业蛋白酶对豌豆蛋白进行处理,酶制剂特异性低,酶解效率低,产品收率不高,豌豆肽平均相对分子量较大,分子量小于1000u的蛋白质水解物占比小,多肽含量低且苦味较重;酶解+发酵处理法先采用工业蛋白酶对豌豆蛋白进行酶解,再将酶解液进行发酵制备豌豆肽,其生产周期长,并且也存在产品收率低的问题。

5.因此,如何提供一种工艺简单、周期短、收率高、成本低,更适用于工业化生产的豌豆肽制备方法。

6.将豌豆蛋白采用酶解、微生物发酵、物理协同酶解等方法制备豌豆肽,,是一种深度利用豌豆蛋白资源的有效方法。我国豌豆蛋白资源丰富,存在着极大的开发潜能。因此,如何将豌豆蛋白资源充分利用,对于豌豆产业的发展具有重要意义。

7.近年来,随着酶工业技术的兴起,利用蛋白酶将大分子蛋白水解为易吸收的小分子肽受到了各行业的广泛关注。因此,利用酶解技术将豌豆蛋白制成豌豆肽,是改善豌豆蛋白的的营养性能和高值化利用性的一种有效手段。现有制备豌豆肽的报道中主要是采用酶解法,而针对发酵与酶解结合制备豌豆肽的研究尚未见报道。。

8.因此,如何提供一种工艺简单、周期短、收率高、成本低,更适用于工业化生产的豌豆肽制备方法。

技术实现要素:

9.本发明公开了一种工艺简单、周期短、收率高、成本低,适用于工业化生产的多功能豌豆肽的制备方法。

10.为了实现上述目的,本发明采用如下技术方案:

11.一种多功能豌豆肽的制备方法,包括如下步骤:

12.s1.配置豌豆蛋白料液:

13.将豌豆蛋白粉与水混合,配置得到豌豆蛋白料液;

14.s2.制备复配蛋白酶:

15.1)发酵:

16.豌豆蛋白料液接种纳豆芽孢杆菌进行发酵,发酵液离心取上清、干燥制得复合蛋白酶;

17.2)复配:

18.将复合蛋白酶与木瓜蛋白酶、碱性蛋白酶和风味蛋白酶复配,制得复配蛋白酶;

19.s3.酶解:

20.以豌豆蛋白料液为底物,加入复配蛋白酶搅拌酶解,酶解结束后灭酶,得到豌豆肽酶解液;

21.s4.膜过滤:

22.豌豆肽酶解液离心取上清,依次使用微滤、超滤、纳滤膜过滤,得到相对分子质量小于1000u的纳滤组分;

23.s5.干燥:

24.纳滤组分干燥得到豌豆肽。

25.本发明首次将纳豆芽孢杆菌发酵豌豆蛋白产生的复合蛋白酶与三种工业酶进行复配,利用复配后的酶制剂酶解豌豆蛋白制备豌豆肽;纳豆芽孢杆菌以豌豆蛋白为唯一碳源进行发酵,发酵得到的复合蛋白酶对豌豆蛋白的酶解作用特异性强,酶解效率高,得到的产物具有较强的生物功能活性。

26.纳豆芽孢杆菌发酵豌豆蛋白产生的复合蛋白酶由多种内切酶与外切酶组成,酶切位点多,其与木瓜蛋白酶、碱性蛋白酶和风味蛋白酶复配,不仅能够提高豌豆蛋白的酶解效率,提高产品收率,还可有效提高豌豆肽质量,产品多肽含量高,以四~八肽为主,分子量小于1000u的蛋白质水解物的占比大,且苦味肽经多种酶有效水解,使得产品风味得到改善。并且复配蛋白酶不同的酶切位点酶解产物丰富,使得豌豆肽兼具多种生物功能活性。

27.相比于现有酶解技术,本发明复配蛋白酶同时段加入,无需分步、分时段加酶,简化了生产工序,缩短了每批次的生产时长,降低了能耗,成本低;此外,复配蛋白酶的酶解过程无需加入氢氧化钠或盐酸等化学试剂调节酶解ph,不添加任何化学试剂,终产品安全性高,产品品质好,合格率高。

28.相较于直接利用微生物发酵生产豌豆肽的方法,本发明先利用微生物发酵技术制备复合蛋白酶,再将复合蛋白酶与其他三种工业蛋白酶复配酶解生产豌豆肽,缩短了产品生产周期,且生产条件温和易控、生产成本低、规模化生产时每批次耗时短、生产工期灵活性强。

29.进一步地,现有的分离纯化技术主要采用的是酶解液经板框过滤、经超滤膜直接过滤、经树脂分离、经透析袋分离等方法。然而,板框过滤若所用滤纸或滤膜孔径较大,无分离纯化作用,仅能过滤出料液中的杂质;需选择孔径合适的滤纸或滤膜,但过滤效率低,滤纸或滤膜易堵塞。离心后的料液中含有大分子的蛋白和肽,还包括少量悬浮物杂质,料液直接经超滤膜处理易造成超滤膜堵塞,导致过滤效率低、分离纯化效果不明显,且过滤后超滤膜清洗困难,使用寿命缩短。树脂分离法不能对肽液进行分子量的纯化分离。透析袋分离目前在实验室中应用较多,耗时长,要求料液浓度较低,增加后续料液的浓缩成本。本发明方法采用微滤-超滤-纳滤耦合的过滤技术,酶解液离心后经过微滤-超滤-纳滤膜过滤再进行干燥,无需采用活性炭等脱色及进一步的纯化浓缩等处理,无需使用无机、有机试剂进行提

取,工艺过程简单,避免了大量固废产生,生产效率高,成本低,更适合工业化生产理念;制得豌豆肽颜色纯正,呈类白色,苦味轻,略带豆香味,无其他异味,且肽分子量小,易被人体吸收。

30.优选地,步骤s1中,

31.豌豆蛋白粉与水质量比为1:10-1:25;

32.豌豆蛋白粉干基蛋白含量为70%以上。

33.优选地,步骤s2中,

34.纳豆芽孢杆菌接种量为2-5%,ph7.0,温度37℃,转速200-250r/min,空气流量20-25l/min,罐压0.03mpa,发酵34-40h。

35.优选地,步骤s2中,

36.复合蛋白酶、木瓜蛋白酶、碱性蛋白酶和风味蛋白酶按照0.5:1:3:0.3的酶活单位比例混合。

37.优选地,步骤s3中,

38.复配蛋白酶添加量为豌豆蛋白粉质量的0.3-0.5%。

39.优选地,步骤s3中,

40.于自然ph、45-55℃下进行酶解,酶解时间3-5h;

41.酶解结束后升温至90℃以上,灭酶10-15min。

42.优选地,步骤s5中,

43.对纳滤组分进行喷雾干燥,进风温度为165-185℃,出风温度为65-85℃。

44.上述方法制备的多功能豌豆肽在制备治疗高血压及其并发症药物中的应用。

45.上述方法制备的多功能豌豆肽在制备降尿酸或抗氧化应激产品中的应用。

46.抗氧化包括对xod酶的抑制作用,对abts+自由基的清除作用,对dpph自由基的清除作用。

47.综上所述,本发明首次采用发酵-酶解联合技术制备兼具降血压、降尿酸及抗氧化的多功能豌豆肽,可用于缓解高血压及其伴随的高尿酸血症和氧化应激,并进一步应用到其他疾病引发的高尿酸血症及其氧化应激的缓解中。

48.复合蛋白酶对豌豆蛋白的酶解特异性强,与其他酶复配酶解效率高,产率高,蛋白质回收率高,产品风味得到改善,且制得的豌豆肽中相对分子质量<500u的蛋白质水解物占比达到60%以上,相对分子质量<1000u的蛋白质水解物占比达到90%以上,人体易吸收,为优质的豌豆肽产品。复配蛋白酶同时段酶解,整个酶解过程无需人为调节ph,相对与现有技术的多酶分步、分时段酶解工艺、采用化学试剂调节ph工艺等,有效缩短了酶解时间,简化了生产操作。采用微滤-超滤-纳滤膜耦合技术,对液态物料进行分离、纯化、浓缩,均在常温下操作,无需进行脱色与进一步的浓缩等处理,工艺过程简单,生产过程不产生污染,产品品质稳定性好,生产效率高,成本低,易于工业化规模生产。

附图说明

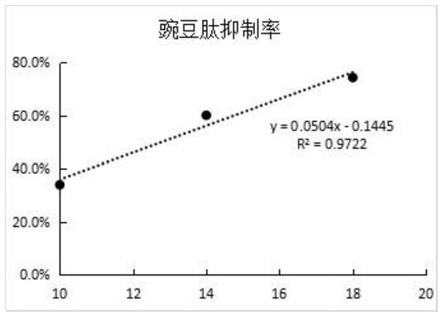

49.图1所示为别嘌呤醇对xod酶的抑制率曲线;

50.图2所示为豌豆肽对xod酶的抑制率曲线。

具体实施方式

51.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.实施例中所用纳豆芽孢杆菌为市售菌株,木瓜蛋白酶、碱性蛋白酶、风味蛋白酶均购于南宁东恒华道生物科技有限责任公司。

53.实施例1

54.一种多功能豌豆肽的制备方法,包括如下步骤:

55.s1.配置豌豆蛋白料液:

56.按照1:10的质量比将豌豆蛋白粉(干基蛋白含量为83.20%)加入纯水中,搅拌30min,得到豌豆蛋白料液。

57.s2.制备复配蛋白酶:

58.①

发酵:将纳豆芽孢杆菌接种到装有豌豆蛋白料液的液体发酵罐中,接种量2%,调节ph为7.0、温度37℃、发酵罐转速200r/min、空气流量为20l/min,控制罐压为0.03mpa,培养40h后得到发酵液,发酵液经16000r/min的管式离心机离心后得到复合蛋白酶液,经冷冻干燥后制得复合蛋白酶。

59.②

复配:将发酵制得的复合蛋白酶与木瓜蛋白酶、碱性蛋白酶、风味蛋白酶依次按照0.5:1:3:0.3的酶活单位比例进行复配,得到复配蛋白酶。

60.s3.酶解:

61.以步骤s1中的豌豆蛋白料液为底物,在自然ph下,调节酶解罐温度为45℃,加入豌豆蛋白粉质量0.3%的复配蛋白酶搅拌酶解3h,得到豌豆肽酶解液;

62.酶解结束后将酶解液升温到90℃保持10min灭酶。

63.s4.膜过滤:

64.酶解液降温至30℃以下后,经16000r/min的管式离心机离心。

65.离心后的料液依次进行微滤(压力0.2mpa)、超滤(压力0.6mpa)、纳滤(压力1.5mpa)膜过滤,得到相对分子质量小于1000u的纳滤组分。

66.s5.干燥:

67.对纳滤组分料液进行喷雾干燥,进风温度为170℃,出风温度为75℃,得到所述的豌豆肽;制得豌豆肽颜色纯正,呈类白色,苦味轻,略带豆香味,无其他异味。

68.对豌豆肽进行检测,

69.产品收率(%)=豌豆肽产品收料量(kg)/酶解过程豌豆蛋白粉原料投料量(kg)

×

100%;

70.豌豆肽产品收率为72.5%,蛋白质含量(干基)为88.3%,多肽含量为82.1%,相对分子质量小于1000u的蛋白质水解物的占比为90.6%,水分为5.53%,灰分为4.72%。

71.实施例2

72.一种多功能豌豆肽的制备方法,包括如下步骤:

73.s1.配置豌豆蛋白料液:

74.按照1:10的质量比将豌豆蛋白粉(干基蛋白含量为83.20%)加入纯水中,搅拌

30min,得到豌豆蛋白料液。

75.s2.制备复配蛋白酶:

76.①

发酵:将纳豆芽孢杆菌接种到装有豌豆蛋白料液的液体发酵罐中,接种量3%,调节ph为7.0、温度37℃、发酵罐转速250r/min、空气流量为20l/min,控制罐压为0.03mpa,培养36h后得到发酵液,发酵液经16000r/min的管式离心机离心后得到复合蛋白酶液,经冷冻干燥后制得复合蛋白酶。

77.②

复配:将发酵制得的复合蛋白酶与木瓜蛋白酶、碱性蛋白酶、风味蛋白酶依次按照0.5:1:3:0.3的酶活单位比例进行复配,得到复配蛋白酶。

78.s3.酶解:以步骤s1中的豌豆蛋白料液为底物,在自然ph下,调节酶解罐温度为50℃,加入豌豆蛋白粉质量0.4%的复配蛋白酶搅拌酶解4h,得到豌豆肽酶解液;

79.酶解结束后将酶解液升温到90℃保持10min灭酶。

80.s4.膜过滤:

81.酶解液降温至30℃以下后,经16000r/min的管式离心机离心。

82.离心后的料液依次进行微滤(压力0.2mpa)、超滤(压力0.6mpa)、纳滤(压力1.5mpa)膜过滤,得到相对分子质量小于1000u的纳滤组分。

83.s5.干燥:

84.对纳滤组分料液进行喷雾干燥,进风温度为170℃,出风温度为75℃,得到所述的豌豆肽。

85.豌豆肽产品收率为75.0%,蛋白质含量(干基)为90.8%,多肽含量为83.6%,相对分子质量小于1000u的蛋白质水解物的占比为91.4%,水分为5.43%,灰分为4.32%。

86.实施例3

87.一种多功能豌豆肽的制备方法,包括如下步骤:

88.s1.配置豌豆蛋白料液:

89.按照1:15的质量比将豌豆蛋白粉(干基蛋白含量为83.20%)加入纯水中,搅拌30min,得到豌豆蛋白料液。

90.s2.制备复配蛋白酶:

91.①

发酵:将纳豆芽孢杆菌接种到装有豌豆蛋白料液的液体发酵罐中,接种量2%,调节ph为7.0、温度37℃、发酵罐转速200r/min、空气流量为25l/min,控制罐压为0.03mpa,培养40h后得到发酵液,发酵液经16000r/min的管式离心机离心后得到复合蛋白酶液,经冷冻干燥后制得复合蛋白酶。

92.②

复配:将发酵制得的复合蛋白酶与木瓜蛋白酶、碱性蛋白酶、风味蛋白酶依次按照0.5:1:3:0.3的酶活单位比例进行复配,得到复配蛋白酶。

93.s3.酶解:以步骤s1中的豌豆蛋白料液为底物,在自然ph下,调节酶解罐温度为55℃,加入豌豆蛋白粉质量0.5%的复配蛋白酶搅拌酶解5h,得到豌豆肽酶解液;

94.酶解结束后将酶解液升温到90℃保持10min灭酶。

95.s4.膜过滤:

96.酶解液降温至30℃以下后,经16000r/min的管式离心机离心。

97.离心后的料液依次进行微滤(压力0.2mpa)、超滤(压力0.6mpa)、纳滤(压力1.5mpa)膜过滤,得到相对分子质量小于1000u的纳滤组分。

98.s5.干燥:

99.对纳滤组分料液进行喷雾干燥,进风温度为170℃,出风温度为75℃,得到所述的豌豆肽。

100.豌豆肽产品收率为78.4%,蛋白质含量(干基)为91.3%,多肽含量为82.1%,相对分子质量小于1000u的蛋白质水解物的占比为91.6%,水分为5.37%,灰分为4.41%。

101.实施例4

102.一种多功能豌豆肽的制备方法,包括如下步骤:

103.s1.配置豌豆蛋白料液:

104.按照1:25的质量比将豌豆蛋白粉(干基蛋白含量为83.20%)加入纯水中,搅拌30min,得到豌豆蛋白料液。

105.s2.制备复配蛋白酶:

106.①

发酵:将纳豆芽孢杆菌接种到装有豌豆蛋白料液的液体发酵罐中,接种量5%,调节ph为7.0、温度37℃、发酵罐转速200r/min、空气流量为20l/min,控制罐压为0.03mpa,培养40h后得到发酵液,发酵液经16000r/min的管式离心机离心后得到复合蛋白酶液,经冷冻干燥后制得复合蛋白酶。

107.②

复配:将发酵制得的复合蛋白酶与木瓜蛋白酶、碱性蛋白酶、风味蛋白酶依次按照0.5:1:3:0.3的酶活单位比例进行复配,得到复配蛋白酶。

108.s3.酶解:以步骤s1中的豌豆蛋白料液为底物,在自然ph下,调节酶解罐温度为50℃,加入豌豆蛋白粉质量0.5%的复配蛋白酶搅拌酶解5h,得到豌豆肽酶解液;

109.酶解结束后将酶解液升温到90℃保持10min灭酶。

110.s4.膜过滤:

111.酶解液降温至30℃以下后,经16000r/min的管式离心机离心。

112.离心后的料液依次进行微滤(压力0.2mpa)、超滤(压力0.6mpa)、纳滤(压力1.5mpa)膜过滤,得到相对分子质量小于1000u的纳滤组分。

113.s5.干燥:

114.对纳滤组分料液进行喷雾干燥,进风温度为170℃,出风温度为75℃,得到所述的豌豆肽。

115.豌豆肽产品收率为77.2%,蛋白质含量(干基)为94.5%,多肽含量为87.1%,相对分子质量小于1000u的蛋白质水解物的占比为92.7%,水分为5.63%,灰分为4.45%。

116.实施例5

117.对不同酶制剂酶解制备的豌豆肽进行比较:

118.供试酶包括:

119.木瓜蛋白酶、碱性蛋白酶、风味蛋白酶、复合蛋白酶一(采用实施例1方法制备的复合蛋白酶)、复合蛋白酶二(木瓜蛋白酶:碱性蛋白酶:风味蛋白酶=1:3:0.3)、复配蛋白酶(采用实施例3方法制备的复配蛋白酶)。

120.豌豆肽制备工艺流程:豌豆蛋白粉与水按照1:20料液比进行搅拌匀浆,在自然ph条件下调节温度为50℃,加酶量为豌豆蛋白粉质量的0.4%,分别酶解4h,90℃灭酶15min,4000r/min离心30min,取上清液,冻干成粉,得到豌豆肽。对各组供试酶酶解制备的豌豆台进行检测,产品收率(%)=豌豆肽产品收料量(kg)/酶解过程豌豆蛋白粉原料投料量(kg)

×

100%;蛋白质回收率(%)=豌豆肽产品中的粗蛋白总量(kg)/豌豆蛋白粉原料中的粗蛋白总量(kg)

×

100%;

121.结果如表1所示。

122.表1

[0123][0124]

由表1实验结果表明,本发明采用的复配蛋白酶水解的豌豆蛋白,得到豌豆肽的产品收率、蛋白质回收率、蛋白含量、多肽含量、分子量小于1000u的蛋白质水解物的占比以及指示降血压活性的ace抑制率均大于木瓜蛋白酶、碱性蛋白酶、风味蛋白酶和复合蛋白酶一、复合蛋白酶二。

[0125]

实施例6

[0126]

采用紫外分光光度法测定实施例1豌豆肽对xod酶的抑制率,具体如下:

[0127]

取4支10ml离心管,分别编号为od1、od2、od3和od4号,每支管中按照表2的组合添加试剂。

[0128]

表2试剂添加量

[0129][0130]

注:根据需要使用pbs配制不同浓度的别嘌呤醇/豌豆肽溶液

[0131]

在1号离心管中加入0.5ml黄嘌呤氧化酶溶液和0.75ml别嘌呤醇溶液,作为od1组;在2号离心管中加入0.5ml黄嘌呤氧化酶溶液,作为od2组;在3号离心管中加入0.75ml别嘌呤醇溶液,作为od3组;并向1-4号每支离心管中加入如表3所示的一定量的pbs溶液,混匀,25℃恒温水浴锅中充分反应15min;然后加入1.5ml黄嘌呤溶液,混匀,25℃恒温水浴锅中充分反应30min,最后加入1ml hcl终止反应,于波长290nm条件下,用紫外分光光度计测定其吸光度值(pbs溶液调零校准)。

[0132]

实验数据处理:

[0133]

浓度为横坐标,抑制率为纵坐标绘图(图1、2),计算半数抑制率的浓度ic50。

[0134][0135]

式中:

[0136]

od1—指含有底物、酶液和抑制剂的测活体系的吸光度值;

[0137]

od2—指含有底物和酶液,不含别嘌呤醇/样品的测活体系的吸光度值;

[0138]

od3—指含有底物和抑制剂,不含酶液的测活体系的吸光度值;

[0139]

od4:指含有底物,不含别嘌呤醇/样品和酶液的测活体系的吸光度值。

[0140]

按照如上方法测定18mg/ml豌豆肽溶液的体外xod抑制率为74.24%,其半数抑制率ic50为12.79mg/ml;别嘌呤醇半数抑制率ic50为0.01mg/ml。

[0141]

实施例7

[0142]

测定实施例1豌豆肽对abts+自由基得清除率:

[0143]

abts溶液配制:称取abts 200.0mg,过硫酸钾34.4mg,溶于50.0ml蒸馏水,摇匀,室

温避光放置24h后,作为abts母液。取适量abts母液,用95%乙醇稀释至吸光度值在0.70

±

0.02内(od

734

),作为abts测定溶液,该溶液应现配现用。

[0144]

样品配制:根据需要使用蒸馏水配制不同浓度的谷胱甘肽/豌豆肽母液,用95%乙醇将母液稀释至不同倍数,得到不同浓度的待测定溶液。

[0145]

取2支离心管,分别编号为1、2号,每支管中按照表3的组合添加试剂。

[0146]

表3试剂添加量

[0147][0148][0149]

在1号离心管中加入3.6mlabts溶液和0.4ml谷胱甘肽溶液,作为实验组(as);在2号离心管中加入3.6mlabts溶液和0.4ml样品溶剂溶液,作为空白组(ab);分别充分混合均匀后,室温避光反应5min,于波长734nm条件下,用紫外分光光度计测定其吸光度值(样品溶剂调零校准)。

[0150]

实验数据处理:

[0151][0152]

式中:

[0153]

p—清除率;

[0154]

ab—abts溶液与样品溶剂溶液混合液的吸光度;

[0155]

as—待测溶液与abts溶液混合液的吸光度。

[0156]

按照如上方法测定1.6mg/ml豌豆肽对abts+自由基的清除率为63.38%。

[0157]

实施例7

[0158]

测定实施例1豌豆肽对dpph

·

自由基的清除率:

[0159]

dpph溶液配制:称取dpph 5.0mg,适量无水乙醇溶解,避光超声使其充分溶解,再用无水乙醇定容至100.0ml,配制成50.0μg/ml的dpph溶液。该溶液应现配现用。

[0160]

样品配制:根据需要使用蒸馏水配制不同浓度的谷胱甘肽/豌豆肽母液,再用蒸馏水将母液稀释至不同倍数,得到不同浓度的待测定溶液。

[0161]

取3支离心管,分别编号为1、2、3号,每支管中按照表4的组合添加试剂。

[0162]

表4试剂添加量

[0163]

溶液名称1号(as)2号(ac)3号(ab)dpph溶液3.0ml—3.0ml谷胱甘肽/豌豆肽溶液1.0ml1.0ml—样品溶剂溶液(蒸馏水)——1.0ml无水乙醇—3.0ml—

[0164]

注:根据需要配制使用pbs配制不同浓度的别嘌呤醇/豌豆肽溶液

[0165]

在1号离心管中加入3.0ml dpph溶液和1.0ml谷胱甘肽溶液,作为实验组(as);在2号离心管中加入1.0ml谷胱甘肽溶液和3.0ml无水乙醇溶液,作为对照组(ac);在3号离心管中加入3.0mldpph溶液和1.0ml样品溶剂溶液,作为空白组(ab)。分别充分混合均匀后,室温避光反应30min,于波长734nm条件下,用紫外分光光度计测定其上清液的吸光度值(样品溶剂调零校准)。

[0166]

实验数据处理:

[0167][0168]

式中:

[0169]

p—清除率;

[0170]

as—待测溶液与dpph溶液混合液的吸光度;

[0171]

ac—待测溶液与无水乙醇溶液混合液的吸光度;

[0172]

ab—dpph溶液与样品溶剂溶液混合液的吸光度。

[0173]

按照如上方法测定30mg/ml豌豆肽对dpph自由基的清除率为81.04%。

[0174]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0175]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1