无机增韧聚丙烯复合材料、制备方法及应用

1.本发明属于材料技术领域,尤其涉及一种无机增韧聚丙烯复合材料、制备方法及应用。

背景技术:

2.聚丙烯(pp)是一种性能优良的热塑性合成树脂,具有比重小、无毒、耐酸碱性以及易加工成型等方面具有优良特性,是五大通用树脂中开发潜力最大的一种产品。但pp也存在一些缺点,如其具有较大的成型收缩率、低温易脆裂、结晶速度较慢、成型加工周期长、及抗冲击性差等,因此导致其应用范围受限。

技术实现要素:

3.本发明的目的在于提出一种无机增韧聚丙烯复合材料、制备方法及应用,其制品成型性能更稳定,成型收缩率明显降低,表面缺陷少,结晶速度快及拉伸强度和抗冲击性能明显增强。

4.为达此目的,本发明采用以下技术方案:

5.本发明提供的无机增韧聚丙烯复合材料,按重量计,包含以下组分:聚丙烯60-80份,聚乙烯辛烯弹性体5-10份,乙烯-醋酸乙烯酯共聚物5-10份,白炭黑10-20份,二氧化钛1-2份,成核剂0.05-0.15份,抗氧化剂0.1-0.5份,硅烷偶联剂0.05-0.5份。

6.优选地,二氧化钛为粒径为10-100nm的锐钛矿型纳米二氧化钛粉,并经过溶剂法进行表面活化处理,具有活性环氧基团。

7.优选地,聚丙烯的分子量为8-15万,在测试条件为230℃/2.16kg时,其熔体流动速率为30-50g/10min。

8.优选地,成核剂为β成核剂、聚对苯二甲酸丁二醇酯、聚3-甲基丁烯、聚乙烯基硅烷、山梨醇苄叉衍生物中的一种或几种。

9.优选地,抗氧化剂为2,6-二叔丁基对甲酚(抗氧剂bht)、(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯)(抗氧剂1010)、(β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯)(抗氧剂1076)、(n,n

’‑

双[β-(3,5-二叔丁基-4-羟基苯基)丙酰]肼)(抗氧剂1024)、(硫代二丙酸二月桂酯)(抗氧剂dltp)、(亚磷酸三苯酯)(抗氧剂tpp)、(2-硫醇基苯并咪唑)(抗氧剂mb)中的一种或几种。

[0010]

优选地,硅烷偶联剂为乙烯基硅烷、氨基硅烷、甲基丙烯酰氧基硅烷中的一种或几种。

[0011]

优选地,白炭黑为粒径为10-20nm的纳米二氧化硅。

[0012]

本发明还提供一种无机增韧聚丙烯复合材料的制备方法,包括以下步骤:

[0013]

s1:二氧化钛的活化,将二氧化钛用超声振荡溶解于溶剂中分散均一,再通过蒸馏回流去除多余溶剂,得到活化后的二氧化钛,然后通过真空干燥至样品恒重;

[0014]

s2:二氧化钛的表面修饰,将步骤s1真空干燥后的活化后的二氧化钛与硅烷偶联

剂进行混匀备用,得到表面修饰的二氧化钛;

[0015]

s3:预混合,将聚丙烯与步骤s2得到的表面修饰的二氧化钛和抗氧化剂、成核剂预混合,再分别加入聚乙烯辛烯弹性体、乙烯-醋酸乙烯酯共聚物和白炭黑混匀为初混合料;

[0016]

s4:反应挤出,将步骤s3获得的初混合料转移至挤出机进行挤出,再经牵引进入切粒机进行切粒;

[0017]

s5:注塑,将步骤s4获得切粒物料进行注塑成型,得无机增韧聚丙烯复合材料。

[0018]

优选地,步骤s1中,溶剂为水、乙酸、甲醇、乙醇、异丙醇、丙酮、乙二醇丁醚、乙二醇乙醚、乙二醇乙基醚、丙二醇甲基醚、乙二醇二乙酸酯中的一种,或为上述二种或两种以上溶剂混合而成的混合溶剂。

[0019]

优选地,步骤s1中,超声振荡时间为8-12min,蒸馏回流的起始温度为65-80℃,回流搅拌25-35min后,温度调至100-110℃,真空干燥的温度为70-90℃,真空干燥的时间为22-26h。

[0020]

优选地,步骤s2中,采用转子密炼机将活化后的二氧化钛与硅烷偶联剂按2-4:1的比例进行混匀,转速为20-30r/min,反应时间为15-25min。

[0021]

优选地,步骤s3中,采用高速混炼机进行预混合,加入表面修饰的二氧化钛和抗氧化剂后,以转速为10-20r/min,进行低速混合8-12min,再加入聚乙烯辛烯弹性体和乙烯-醋酸乙烯酯共聚物以转速为30-40r/min进行高速混合10-15min,预混温度为80-100℃,然后分批加入白炭黑,以转速为10-20r/min低速混合至混匀即可出料。

[0022]

优选地,步骤s4中,采用双螺杆挤出机进行挤出作业,螺杆转速为60-100r/min,加料段温度为80-100℃,压缩段温度为150-160℃,均化段温度为160-180℃,口模温度为170-190℃,口模挤出料条经水槽和/或空气冷却后,再经牵引进入切粒机切粒。

[0023]

本发明还提供一种无机增韧聚丙烯复合材料在汽车内饰件制备领域的应用。

[0024]

本发明的有益效果为:

[0025]

采用架桥交联反应原理,采用物理-化学改性方法,利用具有活性环氧基团的二氧化钛与硅烷偶联剂初步交联形成预聚体,并作为聚合物结构中桥梁段,再与poe交联构成微型柔韧桥段,能够有效的改善分子间的分散性,且与pp塑料原位聚合时,显著提升界面间的附着力,对于制品的力学性能和机械能力也有显著提升。与传统pp塑料合成相比,其制品成型性能更稳定,成型收缩率明显降低,表面缺陷少,结晶速度快及拉伸强度和抗冲击性能明显增强等特点。本发明通过溶剂法修饰二氧化钛,提升表面的环氧基活性,再与硅烷偶联剂分散交联形成预聚体,再通过复合材料的制备,能有效改善pp材料成型收缩率大、低温易脆裂、结晶速度较慢、成型加工周期长及抗冲击性差等问题,从而有效提升改性材料与原料之间混合,有效提升生产效率,提高制品的质量。

附图说明

[0026]

图1是本发明实施例一的二氧化钛粉末未修饰前的sem图。

[0027]

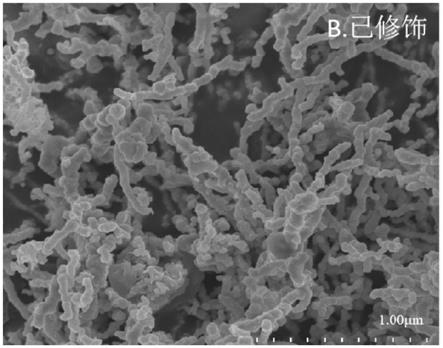

图2是本发明实施例一的二氧化钛粉末修饰后的sem图。

具体实施方式

[0028]

现结合附图和具体实施方式对本发明进一步说明。

[0029]

实施例一:

[0030]

如图1至图2所示,本实施例中提供的无机增韧聚丙烯复合材料,按重量计,包含以下组分:聚丙烯(pp)70份,聚乙烯辛烯弹性体(poe)8份,乙烯-醋酸乙烯酯共聚物(eva)8份,白炭黑15份,二氧化钛1.5份,成核剂0.1份,抗氧化剂0.25份,硅烷偶联剂0.24份。其中,二氧化钛为粒径为50nm的锐钛矿型纳米二氧化钛粉,并经过溶剂法进行表面活化处理,具有活性环氧基团。聚丙烯的分子量为10万,在测试条件为230℃/2.16kg时,其熔体流动速率为40g/10min,成核剂为β成核剂,抗氧化剂为2,6-二叔丁基对甲酚(抗氧剂bht),硅烷偶联剂为乙烯基硅烷,白炭黑为粒径为15nm的纳米二氧化硅。本发明采用架桥交联反应原理,采用物理-化学改性方法,利用具有活性环氧基团的纳米二氧化钛与硅烷偶联剂初步交联形成预聚体,并作为聚合物结构中桥梁段,再与poe交联构成微型柔韧桥段,能够有效的改善分子间的分散性,且与pp塑料原位聚合时,显著提升界面间的附着力,对于制品的力学性能和机械能力也有显著提升。与传统pp塑料合成相比,其制品成型性能更稳定,成型收缩率明显降低,表面缺陷少,结晶速度快及拉伸强度和抗冲击性能明显增强等特点。

[0031]

本实施例还提供一种无机增韧聚丙烯复合材料的制备方法,包括以下步骤:

[0032]

s1:二氧化钛的活化,将1.5g纳米二氧化钛、50ml异丙醇加入250ml蒸馏瓶中,超声振荡10min混匀,再加入50ml水和10ml乙酸,转为蒸馏回流装置,温度控制在75℃,回流搅拌30min后,温度调至105℃,蒸馏出多余的异丙醇、水和乙酸,得到活化后的纳米二氧化钛,然后将已活化的纳米二氧化钛放置真空干燥箱,80℃状态下真空干燥24h至样品恒重。

[0033]

s2:二氧化钛的表面修饰,采用转子密炼机将活化后的二氧化钛与硅烷偶联剂按3:1的比例进行混匀,转速为25r/min,反应时间为20min,得到表面修饰的二氧化钛。

[0034]

s3:预混合,将聚丙烯与步骤s2得到的表面修饰的二氧化钛、抗氧化剂、成核剂依次加入高速混炼机,先以转速为15r/min,进行低速混合10min,再加入poe和eva进行高速混合,其转速为35r/min,搅拌13min,料温温度控制在90℃,然后转为低速混合,其转速为15r/min,然后分批加入白炭黑,以低速混合至混匀即可出料。由于加入poe高速混炼自身摩擦产生热量,开始时可不提供温度,避免温度超限,如温度过高,可适当的降低转速,延长混炼时间。白炭黑为超轻白炭黑,质轻疏水性强,混炼时预先加入少量进行混匀,待混匀再依次加入白炭黑至未出现明显粉末状即可出料。

[0035]

s4:反应挤出,将步骤s3获得的初混合料转移至双螺杆挤出机,开始时螺杆转速为60r/min,控制进料速度,使得不返料即可,运行稳定后可适当提高转速至100r/min,控制出料的速度及成型的状态,加料段温度为90℃,压缩段温度为155℃,均化段温度为170℃,口模温度为180℃,口模挤出料条经水槽冷却、空气冷却后,再经牵引进入切粒机切粒。

[0036]

s5:注塑,将步骤s4获得切粒物料进行注塑成型,得无机增韧聚丙烯复合材料。

[0037]

本发明通过溶剂法修饰二氧化钛,提升表面的环氧基活性,再与硅烷偶联剂分散交联形成预聚体,再通过复合材料的制备,能有效改善pp材料成型收缩率大、低温易脆裂、结晶速度较慢、成型加工周期长及抗冲击性差等问题,从而有效提升改性材料与原料之间混合,有效提升生产效率,提高制品的质量。

[0038]

本实施例还提供一种无机增韧聚丙烯复合材料在汽车内饰件制备领域的应用。

[0039]

本实施例的样品根据国家标准gb 8410-2006、qc/t 15-1992、gb/t 1040.1-2006进行检测,符合国家pp制品标准,如表1所示:

[0040][0041]

表1

[0042]

实施例二:

[0043]

本实施例中提供的无机增韧聚丙烯复合材料,按重量计,包含以下组分:聚丙烯(pp)60份,聚乙烯辛烯弹性体(poe)5份,乙烯-醋酸乙烯酯共聚物(eva)10份,白炭黑20份,二氧化钛2份,成核剂0.05份,抗氧化剂0.5份,硅烷偶联剂0.5份。其中,二氧化钛为粒径为10nm的锐钛矿型纳米二氧化钛粉,并经过溶剂法进行表面活化处理,具有活性环氧基团。聚丙烯的分子量为15万,在测试条件为230℃/2.16kg时,其熔体流动速率为30g/10min,成核剂为包括β成核剂和聚乙烯基硅烷,β成核剂:聚乙烯基硅烷=2:1,抗氧化剂包括硫代二丙酸二月桂酯(抗氧剂dltp)和2,6-二叔丁基对甲酚(抗氧剂bht),抗氧剂bht:抗氧剂dltp=3:1,硅烷偶联剂包括乙烯基硅烷和甲基丙烯酰氧基硅烷,乙烯基硅烷:甲基丙烯酰氧基硅烷=2:1,白炭黑为粒径为10nm的纳米二氧化硅。

[0044]

本实施例还提供一种无机增韧聚丙烯复合材料的制备方法,包括以下步骤:

[0045]

s1:二氧化钛的活化,将1.5g纳米二氧化钛、50ml甲醇加入250ml蒸馏瓶中,超声振荡8min混匀,再加入50ml乙醇和25ml乙二醇二乙酸酯,转为蒸馏回流装置,温度控制在65℃,回流搅拌25min后,温度调至100℃,蒸馏出多余的甲醇、乙醇和乙二醇二乙酸酯,得到活化后的纳米二氧化钛,然后将已活化的纳米二氧化钛放置真空干燥箱,70℃状态下真空干燥26h至样品恒重。

[0046]

s2:二氧化钛的表面修饰,采用转子密炼机将活化后的二氧化钛与硅烷偶联剂按4:1的比例进行混匀,转速为30r/min,反应时间为15min,得到表面修饰的二氧化钛。

[0047]

s3:预混合,将聚丙烯与步骤s2得到的表面修饰的二氧化钛、抗氧化剂、成核剂依次加入高速混炼机,先以转速为10r/min,进行低速混合8min,再加入poe和eva进行高速混合,其转速为30r/min,搅拌10min,料温温度控制在80℃,然后转为低速混合,其转速为10r/min,然后分批加入白炭黑,以低速混合至混匀即可出料。

[0048]

s4:反应挤出,将步骤s3获得的初混合料转移至双螺杆挤出机,开始时螺杆转速为70r/min,控制进料速度,使得不返料即可,运行稳定后可适当提高转速至90r/min,控制出料的速度及成型的状态,加料段温度为80℃,压缩段温度为150℃,均化段温度为160℃,口模温度为170℃,口模挤出料条经水槽冷却、空气冷却后,再经牵引进入切粒机切粒。

[0049]

s5:注塑,将步骤s4获得切粒物料进行注塑成型,得无机增韧聚丙烯复合材料。

[0050]

实施例三:

[0051]

本实施例中提供的无机增韧聚丙烯复合材料,按重量计,包含以下组分:聚丙烯(pp)80份,聚乙烯辛烯弹性体(poe)10份,乙烯-醋酸乙烯酯共聚物(eva)5份,白炭黑10份,二氧化钛1份,成核剂0.15份,抗氧化剂0.1份,硅烷偶联剂0.05份。其中,二氧化钛为粒径为20nm的锐钛矿型纳米二氧化钛粉,并经过溶剂法进行表面活化处理,具有活性环氧基团。聚丙烯的分子量为15万,在测试条件为230℃/2.16kg时,其熔体流动速率为50g/10min,成核剂包括β成核剂、聚3-甲基丁烯和山梨醇苄叉衍生物,β成核剂:聚3-甲基丁烯:山梨醇苄叉衍生物=1:1:1,抗氧化剂包括抗氧剂bht和抗氧剂tpp,抗氧剂bht:抗氧剂tpp=2:1,硅烷偶联剂包括乙烯基硅烷、氨基硅烷和甲基丙烯酰氧基硅烷,乙烯基硅烷:氨基硅烷:甲基丙烯酰氧基硅烷=1:1:1,白炭黑为粒径为20nm的纳米二氧化硅。

[0052]

本实施例还提供一种无机增韧聚丙烯复合材料的制备方法,包括以下步骤:

[0053]

s1:二氧化钛的活化,将1.5g纳米二氧化钛、60ml乙醇加入250ml蒸馏瓶中,超声振荡12min混匀,再加入20ml异丙醇,转为蒸馏回流装置,温度控制在80℃,回流搅拌35min后,温度调至110℃,蒸馏出多余的乙醇和异丙醇,得到活化后的纳米二氧化钛,然后将已活化的纳米二氧化钛放置真空干燥箱,90℃状态下真空干燥22h至样品恒重。

[0054]

s2:二氧化钛的表面修饰,采用转子密炼机将活化后的二氧化钛与硅烷偶联剂按2:1的比例进行混匀,转速为20r/min,反应时间为25min,得到表面修饰的二氧化钛。

[0055]

s3:预混合,将聚丙烯与步骤s2得到的表面修饰的二氧化钛、抗氧化剂、成核剂依次加入高速混炼机,先以转速为20r/min,进行低速混合12min,再加入poe和eva进行高速混合,其转速为40r/min,搅拌15min,料温温度控制在100℃,然后转为低速混合,其转速为20r/min,然后分批加入白炭黑,以低速混合至混匀即可出料。

[0056]

s4:反应挤出,将步骤s3获得的初混合料转移至双螺杆挤出机,开始时螺杆转速为65r/min,控制进料速度,使得不返料即可,运行稳定后可适当提高转速至95r/min,控制出料的速度及成型的状态,加料段温度为100℃,压缩段温度为160℃,均化段温度为180℃,口模温度为190℃,口模挤出料条经水槽冷却、空气冷却后,再经牵引进入切粒机切粒。

[0057]

s5:注塑,将步骤s4获得切粒物料进行注塑成型,得无机增韧聚丙烯复合材料。

[0058]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1