一种量子点扩散剂及其制备方法和应用与流程

1.本发明涉及显示及照明技术领域,更具体的,涉及一种量子点扩散剂及其制备方法和应用。

背景技术:

2.光扩散板通常通过在具有良好透光性高分子聚合物类基材基础中添加无机或有机光扩散剂、或者通过基材表面的微特征结构的阵列排列人为调整光线、使光线发生不同方向的折射、反射、与散射,从而改变光的行进路线,实现入射光充分散射以此产生光学扩散的效果,光扩散板广泛应用在液晶显示、led照明及成像显示系统中。

3.量子点是把激子在三个空间方向上束缚住的一种纳米级别的半导体,通过对这种纳米半导体材料施加一定的电场或光压,它们便会发出特定频率的光,具有光稳定性好、寿命长、宽激发窄发射及较大斯托克斯位移等特点,将量子点技术结合光扩散板挤出,制得的量子点扩散板应用于显示领域,色域更广、颜色更接近物体本征颜色。

4.然而量子点材料不耐热,且与有机树脂基体相容性较差。量子点在高温下极容易散逸,这导致量子点扩散板在高温环境下会逐渐失去光波长转换的性能。并且以挤出成型技术制作量子点扩散板时,过程需要适当的高温处理,而量子点在树脂基体中分散不均匀、且受热损耗严重。

5.现有技术报道了先将量子点与塑料粒子、助剂混合,通过熔融挤出,制备得到量子点母粒,再与树脂基体等组分共混、挤出量子点扩散板。但仍未解决量子点与树脂基体直接接触时相容性差、量子点受热易损耗的缺陷,制得的量子点扩散板的发光效果仍不够理想,亮度值较低、亮度稳定性差。

技术实现要素:

6.本发明为克服上述现有技术所述的稳定性差、亮度低的缺陷,提供一种量子点扩散剂,通过将光扩散剂包覆于量子点表面,制得量子点扩散剂,可以显著降低量子点的损耗,提高其在有机树脂中的分散性,由此可以制得高稳定性、高亮度的量子点光扩散板。

7.本发明的另一目的在于提供上述量子点扩散剂的制备方法。

8.本发明的另一目的在于提供一种量子点光扩散板,含有上述量子点扩散剂。

9.本发明的另一目的在于提供上述量子点光扩散板的制备方法。

10.本发明的另一目的在于提供上述量子点光扩散板的应用。

11.为解决上述技术问题,本发明采用的技术方案是:

12.一种量子点扩散剂,包括量子点和包覆于量子点表面的光扩散剂,所述量子点与光扩散剂的质量比为1:(5~50)。

13.量子点与有机树脂相容性差,且在高温条件下易损耗。发明人研究发现,通过将光扩散剂包覆于量子点表面,制得量子点扩散剂,可以显著降低量子点在后续加工过程中受到的损耗,确保了量子点功效得到最大发挥,同时还提高其在有机树脂中的分散性,进而提

高量子点的发光效率。使用本发明的量子点扩散剂可以制得光稳定性高、亮度高的量子点扩散板。

14.优选地,所述量子点为cd、zn、se、s、in、p中的两种或两种以上组成的合金材料。

15.更优选地,所述量子点为cdznses、cdznse、cdzns或inznp中的一种或几种。

16.优选地,所述光扩散剂为丙烯酸酯类光扩散剂。

17.具体的,所述丙烯酸酯类光扩散剂为甲基丙烯酸甲酯的聚合物和/或甲基丙烯酸乙酯的聚合物。

18.优选地,所述量子点扩散剂的平均粒径为1~5mm。

19.本发明还保护上述量子点扩散剂的制备方法,包括如下步骤:

20.在惰性气体保护下,将量子点分散于光扩散剂前驱体中,加入乳化剂、有机溶剂、分散剂,控制体系的hlb值为3~8,形成均一乳液后,再加入引发剂,在30~90℃条件下经聚合反应后,得到种球;

21.加入交联剂,进行交联反应,经后处理,得到所述量子点扩散剂。

22.具体的,量子点扩散剂的制备方法,包括如下步骤:

23.s1.在惰性气体保护、室温环境下,将量子点均匀分散于光扩散剂前驱体中,以60~300rpm转速搅拌均匀;

24.s2.加入乳化剂、有机溶剂和分散剂,以120~600rpm转速充分搅拌,形成均一乳液后,加入引发剂,同时调整乳化剂含量,控制体系的hlb值为3~8,在100~150rpm转速、30~90℃温度下进行聚合反应,得到种球;

25.s3.加入交联剂,在40~80℃温度下进行交联反应,经后处理得到所述量子点扩散剂。

26.发明人研究发现,通过将量子点分散于光扩散剂的前驱体有机溶液中,利用光扩散剂前驱体对量子点进行包覆,再对包覆在量子点表面的光扩散剂前驱体进行聚合,以形成微球状的量子点扩散剂。

27.在聚合反应过程中,控制hlb在3-8的范围可以保证聚合反应在油相中(即光扩散剂前驱体胶束中)进行。

28.量子点包覆于光扩散剂内部,含量稳定、不易损耗,且光扩散剂与有机树脂的相容性较优,有助于量子点分散均匀。

29.优选地,所述交联剂与种球的质量比为(0.001~0.02):1。

30.交联剂的添加量与制得的量子点扩散剂的粒径大小有关。交联剂添加量越高,种球的交联程度更高,量子点扩散剂的平均粒径相对更大。量子点扩散剂的平均粒径过大时,分散均匀性稍差,使得量子点扩散板的亮度值较低;量子点扩散剂的平均粒径过小时,量子点扩散板的亮度稳定性稍差;量子点扩散剂的平均粒径在适宜范围时,有助于量子点扩散板的光稳定性更优、亮度更高。

31.优选地,所述量子点经过前处理:将量子点分散于含有巯基有机酸的无水乙醇溶液中,搅拌均匀后,通过闪蒸去除乙醇溶剂,将干燥的量子点备用。

32.优选地,所述含有巯基有机酸的无水乙醇溶液中巯基有机酸的浓度为1~20wt.%。

33.可选地,所述巯基有机酸可以为4-巯基丁酸、二巯基丁二酸或巯基苯甲酸中的一

种或几种。

34.优选地,所述后处理为分离、干燥。

35.优选地,所述有机溶剂为甲醇、乙醇、丙醇、正丁醇、乙二醇中的一种或几种。

36.优选地,所述分散剂为聚乙烯吡咯烷酮。

37.优选地,所述光扩散剂前驱体为甲基丙烯酸甲酯和/或甲基丙烯酸乙酯。

38.优选地,所述乳化剂为山梨糖醇酯类乳化剂。

39.可选地,所述乳化剂为司盘80和/或吐温80。

40.优选地,所述引发剂为偶氮类引发剂。

41.可选地,所述偶氮类引发剂为偶氮二异丁腈、偶氮二异庚腈或偶氮二异丁酸二甲酯中的一种或几种。

42.更优选地,所述引发剂为偶氮二异丁腈。

43.优选地,所述交联剂为多元醇丙烯酸酯。

44.优选地,所述惰性气体为氮气。

45.本发明还保护一种量子点光扩散板,包括如下重量份的组分:

46.树脂基材100份,所述量子点扩散剂0.5~5份,光稳定剂0.2~2份,抗氧剂0.3~2份,润滑剂1~2份。

47.优选地,所述树脂基材为聚苯乙烯(gpps)、聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)、聚丙烯(pp)或环烯烃类共聚物(coc)中的一种或几种。

48.更优选地,所述树脂基材为gpps。

49.优选地,所述gpps在200℃、5kg条件下的熔体流动速率为2~5g/10min。

50.所述熔体流动速率的检测方法按照iso 1133-2011。

51.优选地,所述光稳定剂为受阻胺类光稳定剂、苯并三唑类光稳定剂、二苯甲酮类光稳定剂、三嗪类光稳定剂或水杨酸酯类光稳定剂中的一种或几种。

52.优选地,所述抗氧剂为受阻酚类抗氧剂、亚磷酸脂类抗氧剂、金属烷基硫代磷酸类抗氧剂、氨基甲酸类抗氧剂或有机硫类抗氧剂中的一种或几种。

53.优选地,所述润滑剂为乙烯基双硬脂酰胺、聚硅氧烷、硬脂酸盐、pe蜡、pp蜡或乙撑双硬脂酰胺中的一种或几种。

54.本发明还保护上述量子点光扩散板的制备方法,包括如下步骤:

55.将树脂基材、量子点扩散剂、光稳定剂、抗氧剂和润滑剂混合后加至挤出机,经熔融混合、挤出成型,得到所述量子点光扩散板。

56.优选地,所述挤出机为单螺杆挤出机。

57.更优选地,所述单螺杆挤出机的机头温度为165~185℃,机身一区温度为150~160℃,机身二区温度为165~175℃,机身三区温度为170~185℃,机身四区温度为175~180℃,螺杆转速为18~22rpm。

58.本发明还保护上述量子点光扩散板在光学显示领域中的应用。

59.与现有技术相比,本发明的有益效果是:

60.本发明开发了一种量子点扩散剂,以及含有该量子点扩散剂的量子点光扩散板。通过将光扩散剂包覆于量子点表面,制得量子点扩散剂,可以显著降低量子点的损耗,提高其在有机树脂中的分散性。使用本发明的量子点扩散剂可以制得光稳定性高、亮度高的量

子点扩散板。

具体实施方式

61.下面结合具体实施方式对本发明作进一步的说明。

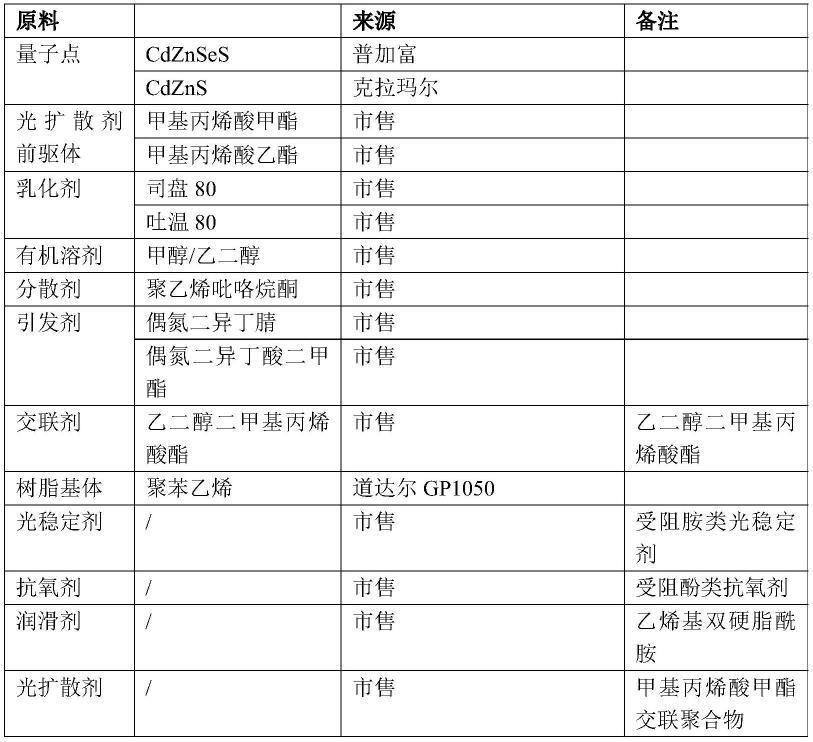

62.实施例及对比例中的原料均可通过市售得到,具体如下:

[0063][0064]

本发明的实施例及对比例中,量子点均经如下前处理:

[0065]

将量子点加至巯基有机酸(二巯基丁二酸)的无水乙醇溶液中,巯基有机酸的无水乙醇溶液的浓度为10%,搅拌均匀后,通过闪蒸去除乙醇溶剂,将干燥的量子点备用。

[0066]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0067]

实施例1

[0068]

实施例1提供一种量子点扩散剂,制备方法如下:

[0069]

s1.在氮气保护、25℃条件下,将经前处理的量子点(cdznses)均匀分散于光扩散剂前驱体(甲基丙烯酸甲酯)中,以60~300rpm转速搅拌均匀,量子点与光扩散剂前驱体的重量比为1:6;

[0070]

s2.加入乳化剂、甲醇、乙二醇和分散剂(聚乙烯吡咯烷酮),以120~600rpm转速充分搅拌,形成均一乳液后,加入引发剂(偶氮二异丁腈),同时调整乳化剂含量,控制体系的hlb值为3~8,在100~150rpm转速、30~90℃温度下进行聚合反应,得到种球;

[0071]

s3.加入交联剂,交联剂与种球的质量比0.001:1,在40~80℃温度下进行交联反

应,经分离、干燥,得到量子点扩散剂。

[0072]

实施例2

[0073]

实施例2提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0074]

步骤s1中,量子点与光扩散剂前驱体的重量比为1:20;步骤s3中,交联剂与种球的质量比0.005:1。

[0075]

实施例3

[0076]

实施例3提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0077]

步骤s1中,量子点与光扩散剂前驱体的重量比为1:30;步骤s3中,交联剂与种球的质量比0.01:1。

[0078]

实施例4

[0079]

实施例4提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0080]

步骤s1中,量子点与光扩散剂前驱体的重量比为1:50;步骤s3中,交联剂与种球的质量比0.02:1。

[0081]

实施例5

[0082]

实施例5提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0083]

使用的量子点为cdzns,光扩散剂前驱体为甲基丙烯酸乙酯。

[0084]

实施例6

[0085]

实施例6提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0086]

使用的引发剂为偶氮二异丁酸二甲酯。

[0087]

实施例7

[0088]

实施例7提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0089]

乳化剂为吐温80。

[0090]

实施例8~18

[0091]

实施例8~18分别提供一种量子点光扩散板,组分含量如表1,制备方法如下:

[0092]

将树脂基材、量子点扩散剂、光稳定剂、抗氧剂和润滑剂混合后加至单螺杆挤出机,经熔融混合、挤出成型,得到量子点光扩散板;

[0093]

单螺杆挤出机的机头温度为165~185℃,机身一区温度为150~160℃,机身二区温度为165~175℃,机身三区温度为170~185℃,机身四区温度为175~180℃,螺杆转速为18~22rpm。

[0094]

表1实施例8~18的量子点光扩散板的组分含量(重量份)

[0095][0096][0097]

对比例1

[0098]

对比例1提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0099]

步骤s1中,量子点与光扩散剂前驱体的重量比为1:3。

[0100]

对比例2

[0101]

对比例2提供一种量子点扩散剂,制备方法与实施例1的区别在于:

[0102]

步骤s1中,量子点与光扩散剂前驱体的重量比为1:60;步骤s3中,交联剂与种球的质量比0.02:1。

[0103]

对比例3~6

[0104]

对比例3~6分别提供一种量子点光扩散板,组分含量如表2,对比例3~5的制备方法与实施例8~14相同;

[0105]

对比例6的制备方法为:将聚苯乙烯、量子点、光扩散剂、光稳定剂、抗氧剂和润滑剂混合后加至单螺杆挤出机,经熔融混合、挤出成型,得到量子点光扩散板;单螺杆挤出机的机头温度为165~185℃,机身一区温度为150~160℃,机身二区温度为165~175℃,机身三区温度为170~185℃,机身四区温度为175~180℃,螺杆转速为18~22rpm。

[0106]

表2对比例3~6的量子点光扩散板的组分含量(重量份)

[0107][0108]

性能测试

[0109]

对上述实施例及对比例制备的量子点扩散剂和量子点光扩散板进行性能测试,具体方法如下:

[0110]

量子点扩散剂中量子点与光扩散剂的质量比:

[0111]

记未经处理时量子点的质量为m1,分离出量子点扩散剂后反应液中残留的固体量子点的质量为m2,制得的量子点扩散剂的质量为m3,则量子点扩散剂中量子点与光扩散剂的质量比为:(m1-m2):(m3-m1+m2);

[0112]

量子点扩散剂的平均粒径:采用激光粒度分布仪测定量子点扩散剂的平均粒径;

[0113]

量子点光扩散板的亮度值:将量子点光扩散板置于蓝光led模组下,采用everfine光度计进行测试中心点亮度,电流固定174ma,电压固定8.3v;

[0114]

量子点光扩散板的亮度衰减率:将量子点光扩散板置于60℃温度,90%rh湿度下放置500小时,测试实验前后亮度变化值,计算亮度衰减率。

[0115]

实施例1~7的量子点扩散剂的测试结果见表3,实施例8~18的量子点光扩散板的测试结果见表4;对比例1~2的量子点扩散剂的测试结果见表5,对比例3~6的量子点光扩散板的测试结果见表6。

[0116]

表3实施例1~7的量子点扩散剂的测试结果

[0117][0118]

表4实施例8~18的量子点光扩散板的测试结果

[0119][0120]

根据表3的测试结果,本发明实施例1~7制得的量子点扩散剂中,量子点与光扩散剂的质量比为1∶(5~50),量子点扩散剂的平均粒径为1~5mm。

[0121]

根据表4的测试结果,使用上述量子点扩散剂制得的量子点光扩散板均具有较高的亮度值,且经60℃温度,90%rh湿度下放置500小时后,亮度值衰减率≤10%。

[0122]

由实施例8~11,量子点与光扩散剂的质量比为1∶(19~30)时,平均粒径为2.2~4.1mm时,量子点光扩散板的亮度值更高。虽然实施例8中使用的量子点扩散剂(实施例1制备)的量子点与光扩散剂的质量比为1∶5.2,即量子点的含量相对更高,但其平均粒径较小,即包裹于量子点的光扩散剂的厚度更小,使得量子点扩散剂的分散性稍弱,且在量子点扩散板的挤出过程中,量子点扩散剂的量子点含量略不稳定、有部分损耗,量子点光扩散板的发光稳定性略差,亮度衰减率较高。

[0123]

由实施例5~7结合实施例12~14,使用量子点为cdzns、乳化剂为吐温80、光扩散剂前驱体为甲基丙烯酸乙酯、引发剂为偶氮二异丁酸二甲酯均能制得发光效果好、亮度衰减率低的量子点光扩散板。其中引发剂为偶氮二异丁腈时,量子点扩散剂中光扩散剂的聚合效果更优,制得的量子点光扩散板的亮度稳定性更高。

[0124]

表5对比例1~2的量子点扩散剂的测试结果

[0125][0126]

表6对比例3~6量子点光扩散板的测试结果

[0127][0128]

对比例1中,在制备量子点扩散剂时量子点与光扩散剂前驱体的原料重量比为1:3,光扩散剂前驱体含量过少,量子点分布不均,制得的量子点扩散剂中量子点与光扩散剂的质量比为1:1。对比例3为含有对比例1的量子点扩散剂的量子点光扩散板,亮度值较低,

且亮度衰减率非常高。

[0129]

与实施例4相比,对比例2中,量子点扩散剂的光扩散剂重量过多,量子点被过多的光扩散剂所包覆,量子点的发光性能无法正常体现。对比例4制得的量子点光扩散板的亮度值较差。

[0130]

对比例5中,量子点扩散剂的整体添加量过少,量子点光扩散板的亮度值低。

[0131]

对比例6为不使用本发明的量子点扩散剂,而是直接将量子点、光扩散剂与其他组分共混、挤出。制得的量子点扩散板的亮度值极低,仅为989cd,且亮度衰减值高,达到40%。

[0132]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1