洁净室工艺物料集成控制系统的制作方法

1.本发明涉及工艺物料集成控制技术领域,具体涉及一种洁净室工艺物料集成控制系统。

背景技术:

2.近年来,随着我国医药行业的快速发展,医药领域的监管标准不断提高。新版gmp的出台,对无菌药品相关的生产标准进行了重点修订,强化了无菌生产和无菌保证的理念,对洁净度检测、灭菌管理、无菌操作等环节提出了具体要求,医药监管对无菌生产和无菌保证的重视,大幅提升了药企对制药控制系统的质量要求。同时,随着科技的进步,智能制造以及自动化逐渐成为制造企业发展的新趋势。

3.制药控制系统主要应用于药液配制、过滤以及各类固、液制剂设备的清洗与灭菌过程,与传统的固体制剂设备产品在制药过程中相互衔接,制药控制系统参与制药全过程,对药品质量有着至关重要的影响。

4.在通过浓溶液制备稀溶液的过程中,需要用到自动配液装置,现有的自动配液装置存在诸多不足之处。在配液过程中,需要精确控制药剂的量和蒸馏水的量,使得制备的药剂合格,现有的配液装置在添加药剂浓溶液后,会有少部分的药液残留在管道内侧壁上,造成配液结构的不合格。

5.现有的传统制药控制系统产品的生产及装配自动化程度不高,生产设备先进性不足,且装配环节以人工为主,人力生产成本较高。目前上述生产过程中很多环节是由手工完成,这样容易混入微生物,导致整批注射液成品报废,另外还容易导致配液不均匀,造成注射液各生产批次的质量均一性较差。

技术实现要素:

6.本发明的目的在于提供一种洁净室工艺物料集成控制系统。以期解决背景技术中存在的技术问题。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种洁净室工艺物料集成控制系统,包括若干配液系统,每个配液系统包含反应罐安装于反应罐的:培养基配制系统、发酵系统、细胞悬浮培养系统、离心纯化系统、层析系统、超滤系统、纳滤系统、灭活系统、半成品配制系统、乳化系统中的至少一种。

9.在一些实施例中,每个配液系统还包括控制系统,所述控制系统与所述培养基配制系统、发酵系统、细胞悬浮培养系统、离心纯化系统、层析系统、超滤系统、纳滤系统、灭活系统、半成品配制系统、乳化系统中的至少一种连接。

10.在一些实施例中,所述控制系统包括搅拌控制单元、cip/sip控制单元、温度控制单元、液位控制单元、流量控制单元、ph控制单元、溶氧控制单元、物料转移控制单元、乳化控制单元中的至少一种。

11.在一些实施例中,所述离心纯化系统包括离心机,所述超滤系统包括超滤机,所述

层析系统包括层析柱、所述纳滤系统包括纳滤机。

12.在一些实施例中,每个配液系统,还包括电控柜、均质机中的至少一种。

13.在一些实施例中,每个配液系统还包括高温废水排放系统。

14.有益效果

15.本发明与现有技术相比,其显著优点是:

16.通过本发明的洁净室工艺物料集成控制系统,可以实现自动配液搅拌混合,能够将医药生产中注射液配制这一大量的重复劳动由现代智能化设备承担,可以缓解注射剂生产上配液岗位操作人员短缺的矛盾,同时使配液更加精确,标准化,cip清洗sip消毒的完美组合使得自动配液体系的无菌安全要求得到了保障。

附图说明

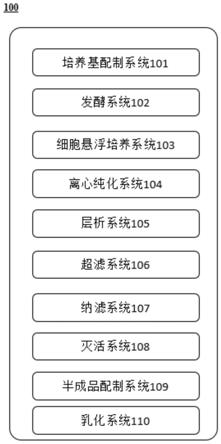

17.图1是本实施例涉及的洁净室工艺物料集成控制系统示意图;

18.图2是本实施例涉及的控制系统示意图;

19.图3是本实施例涉及的洁净室工艺物料集成控制系统示意图。

具体实施方式

20.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

21.相反,本技术涵盖任何由权利要求定义的在本技术的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本技术有更好的了解,在下文对本技术的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本技术。

22.以下将结合图1-3对本技术实施例所涉及的一种洁净室工艺物料集成控制系统进行详细说明。值得注意的是,以下实施例仅仅用于解释本技术,并不构成对本技术的限定。

23.如图1所示,一种洁净室工艺物料集成控制系统,包括若干配液系统100,每个配液系统包含反应罐200安装于反应罐的:培养基配制系统101、发酵系统102、细胞悬浮培养系统103、离心纯化系统104、层析系统105、超滤系统106、纳滤系统107、灭活系统108、半成品配制系统109、乳化系统110中的至少一种。实际中,可根据客户生产工艺的不同进行组合配置。

24.在一些实施例中,所述离心纯化系统包括离心机,所述超滤系统包括超滤机,所述层析系统包括层析柱、所述纳滤系统包括纳滤机。在一些实施例中,每个配液系统,还包括电控柜、均质机中的至少一种。在一些实施例中,每个配液系统还包括高温废水排放系统。在一些实施例中,反应罐的上下椭圆封头或下反凸底上椭圆封头的结构。

25.在一些实施例中,每个配液系统还包括控制系统111,所述控制系统与所述培养基配制系统、发酵系统、细胞悬浮培养系统、离心纯化系统、层析系统、超滤系统、纳滤系统、灭活系统、半成品配制系统、乳化系统中的至少一种连接。在一些实施例中,所述控制系统包括搅拌控制单元1111、cip/sip控制单元1112、温度控制单元1113、液位控制单元1114、流量控制单元1115、ph控制单元1116、溶氧控制单元1117、物料转移控制单元1118、乳化控制单

元1119中的至少一种。

26.在一些实施例中,可以按照各组成功能将设备划分成各个具有相互独立功能的功能模块;各个模块按照功能的不同实现方式,规格及构成划分成各个标准化的构成组件,各个功能模块和构成组件共同构成了企业的模组库,通过各个功能模块和构成组件的动态组合,可以满足用户的各种工艺需求,使非标产品转化为标准化生产,极大的提高了设备质量和稳定性及制造效率,确保了生产工艺稳定性,使操作维护更简单。

27.在一些实施例中,各模块在工厂进行生产组装、调试、验证,fat完成后运输至项目现场,连接系统之间的管道以及公用介质。各系统的控制终端与计算机辅助控制系统相连,可保证工艺控制模式一致性,实现上下游数据统一集中的进行采集和管理,提高数据管理效率。

28.本系统的工作原理包括:先自动加入注射用水于反应罐中,基于搅拌控制单元控制如磁力搅拌器等搅拌装置启动,加入物料,再加入预先溶解的辅料,通过搅拌装置的搅拌使其全部溶解,再基于ph控制单元调ph值,然后加入注射用水至全量,继续搅拌,加针用活性炭,搅拌吸附后,经超滤系统和/或纳滤系统的过滤器自循环脱碳。

29.自循环溶液澄清后,取样检测合格后,反应罐通入经过除菌过滤氮气,将药液经过超滤系统和/或纳滤系统的串联的过滤器过滤到无菌储罐或者直接进入到乳化罐中开始下一道工艺。

30.一批次的配液完成后,反应罐开始罐体清洗,首先是cip(cleaning in place)在线清洗,其主要是将非生物污染物清除,紧接着就是sip(steam in place)蒸汽湿热空气消毒,产生的生产废水和蒸汽冷凝水通过罐体底部的管道接入高温废水排放系统。

31.在一些实施例中,反应罐的上方有多支并联共用管道,用于连接工艺物料、饮用水、循环冷冻水、工业蒸汽、洁净压缩空气、纯蒸汽,且上述管道都设有电磁阀,可实现联控自动配液。

32.在一些实施例中,整个控制系统的配液、cip清洗、sip消毒,药剂存储以及生产废水的排放,通过plc控制程序自动进行,并且通过设置的打印机,打印出一系列参数;通过对参数分析,判断配液是否正确、cip清洗、sip消毒是否合格,从而确定整个控制系统是否无菌与安全。

33.在一些实施例中,整个控制系统不会只有一个罐体,可以以每个罐体为主体,设置一个控制的次模块,多个罐体就会有多个并行的次级模块,而整个控制系统设置一个主模块来控制多个次级模块。次级模块下可搭配多个功能子模块,如溶氧模块,离心模块。主模块之间留有控制接口,为多工序的制药自动化提供标准化的控制系统,同时也为企业模组库的建立奠定了基础。

34.在一些实施例中,罐体可均采用立式双层结构,内胆抛光精度rao.45。内筒体缠绕螺旋带通蒸汽加热或通冷却水降温,并充填聚氨脂材料保温。外层保温板采用镜面或磨砂抛光,罐体光泽一致。且只要与药液接触的部件采用316l材质,其余均采用304材质。

35.在一些实施例中,各系统与工艺物料接触的罐体、阀门、仪表、管材管件等部件均为不锈钢材质,可按需求配置asme bpe或iso2037标准,304或316l材质,表面机械抛光或电解抛光处理。抛光精度达ra0.45,罐体的桶身与上下封头过渡均采用旋压r角成型,平整、光滑、绝无卫生死角;确保罐体始终处于卫生无菌状态。外表面采用抛光、喷砂、磨砂或冷轧原

色亚光等多种表面处理方式。

36.综上可知,通过本发明的系统,工艺物料集成配制的自动化、操作的智能化在提高效率和标准化的同时,也避免了配液操作人员污染产品的风险。其上下椭圆封头或下反凸底上椭圆封头的结构,保证了药液输送无残留以及无死角的彻底清洗。基于cip+sip的清洗消杀组合,协同合作完成清洗灭菌的过程,这样更能确保设备管道清洗杀菌彻底,有效防止有害微生物(例如沙门氏菌,李斯特菌和大肠杆菌)的污染。

37.同时,本系统可搭配多个标准化的功能模块,如溶氧控制模块、均质模块等,有利于企业建立模组库。且本系统的控制终端与计算机辅助控制系统相连,可保证工艺控制模式一致性,实现上下游数据统一集中的进行采集和管理,提高数据管理效率。可以进一步分成设计为主模块、次模块以及子模块的分级控制结构可精准高效的控制管理复杂多序的药液自动化程序。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1