重整原料高效产苯及联产高附加值芳烃的工艺的制作方法

本发明属于芳烃化合物制备领域,具体涉及一种重整原料高效产苯及联产高附加值芳烃的工艺。

背景技术:

1、芳烃及其下游产品体系已成为国民经济的重要组成部分,已经深度融入到合成材料的各个方面,其产量和生产技术水平是一个国家石油工业发展水平的的标志之一。

2、芳烃联合装置是芳烃生产的核心生产装置,它以直馏、加氢裂化重石脑油或乙烯裂解汽油等为原料,生产苯、甲苯、对二甲苯、邻二甲苯、间二甲苯和重芳烃等芳烃类产品。典型的芳烃联合装置通常包括催化重整、芳烃抽提、二甲苯分离、歧化及烷基转移、吸附分离、二甲苯异构化和苯/甲苯分馏等装置。一直以来,受下游聚酯需求的拉动,对二甲苯是芳烃生产的主要目标产品,芳烃生产流程也基本都是围绕最大化生产对二甲苯而设计,缺乏能够灵活调节芳烃产品的工艺技术。苯作为最简单的芳烃,在工业上的主要用途是做化工原料,用于合成一系列苯的衍生物,作为塑料、橡胶、纤维、染料、杀虫剂等的原料。一直以来石油苯主要是通过芳烃流程的产品之一而非主要产品存在。

3、目前纯苯生产原料主要来自于石油馏分催化重整生成油和裂解汽油,少部分来自煤焦油。其中从催化重整得到的纯苯约占全部来源的38%。催化重整生产苯的特点是含甲苯及对二甲苯多,含苯较少。高温裂解汽油副产苯是苯的第二大来源,从催化重整油芳烃及裂解汽油芳烃这两大来源所产生的btx占全部芳烃来源的83%。除按上述技术之外,还有煤化工等方法生产苯。同时重芳烃组分中的偏三甲苯、均三甲苯、均四甲苯、2,6-二甲基萘等产品受市场需求拉动价格不断走高,市场需求旺盛。

4、传统的芳烃生产技术都是以最大化生产对二甲苯为目的,缺乏高附加值芳烃产品的灵活转化技术,市场需要开发新型芳烃生产技术,实现产品结构的灵活调整。

技术实现思路

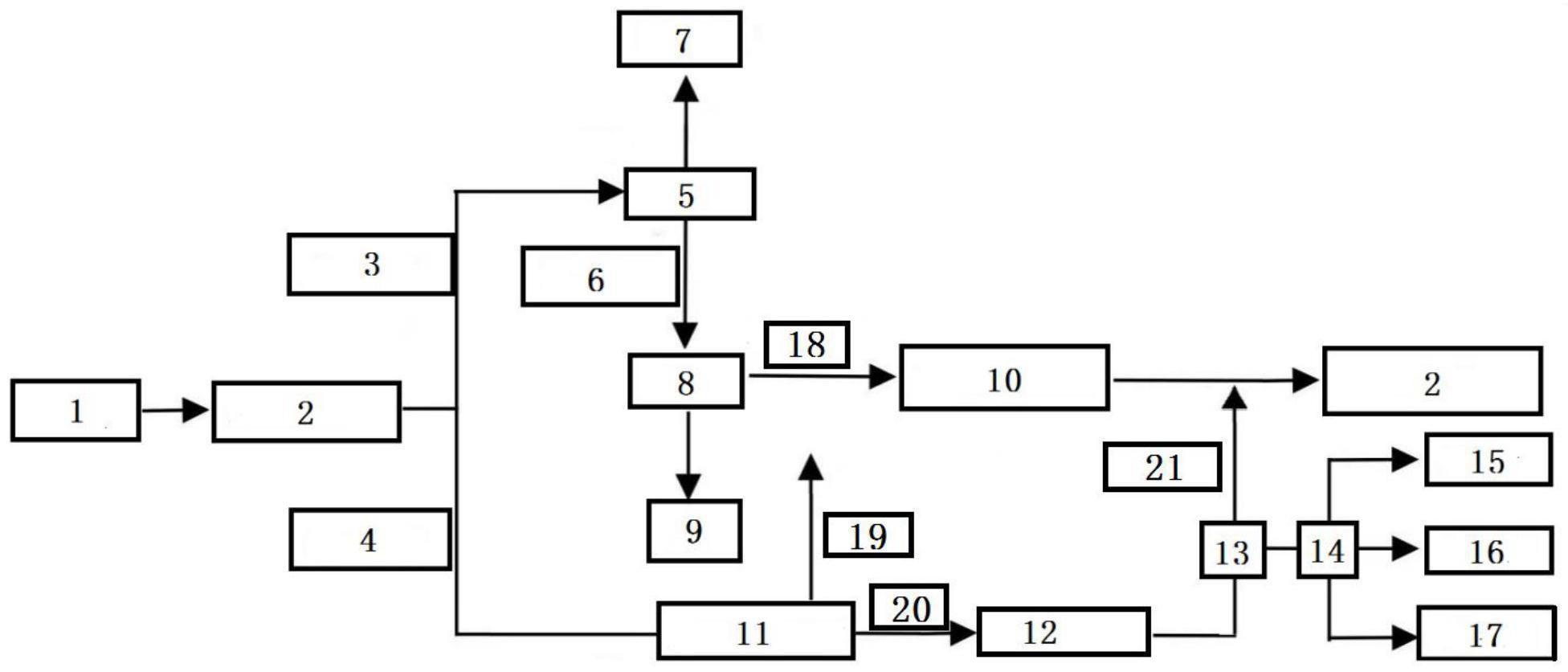

1、为了克服现有芳烃生产流程较为单一,高附加值芳烃产品灵活转化能力差的不足,本发明提供一种以芳烃重整产物为原料高效制苯与高附加值芳烃产品的工艺,实现最大化增产苯、并联产偏三甲苯、均三甲苯、均四甲苯、甲基萘产品,采用的装置组具有对现有流程改动少,能耗低、新增设备少的优点,能够提高芳烃装置的整体技术竞争力。

2、本发明的上述目的是通过以下技术方案实现的:一种以芳烃重整产物为原料高效制苯与高附加值芳烃产品的工艺,包括以下步骤:

3、1.将芳烃重整产物通过脱庚烷塔以碳七含量为界将芳烃重整产物分离为第一物流及第二物流,第一物流成分包括芳烃、非芳烃,其中占比最大是碳七及以下的芳烃,第二物流成分包括芳烃和非芳烃,其中占比最大是碳七以上的芳烃;

4、2.第一物流进入抽提塔进一步分离为第三物流与非芳烃,第二物流通过二甲苯分馏塔以碳八含量为界将芳烃重整产物分馏出馏分产物b和馏分产物c,馏分产物b成分为二甲苯、乙苯、甲苯,馏分产物c成分为碳八以上的重芳烃,第三物流成分为苯、甲苯及碳七以上的芳烃;

5、3.第三物流进入苯分馏塔分馏为苯和馏分产物a,馏分产物a的成分为甲苯及碳七以上的芳烃,将苯分馏塔底部的馏分产物a与步骤2中二甲苯分馏塔分馏出的馏分产物b混合进入歧化与脱烷基反应器,加入催化剂进行歧化与脱烷基处理,产物返回脱庚烷塔与新通入的芳烃重整产物一同进行步骤1~3循环制苯;

6、4.步骤2中二甲苯分馏塔分馏出的馏分产物c通过重芳烃脱烷基催化反应器,加入催化剂进行重芳烃轻质化处理,产物通过重芳烃分馏塔a进行分馏,分馏为馏分产物d和碳九及以上的重芳烃,馏分产物d成分为甲苯及二甲苯,分离出的馏分产物d返回脱庚烷塔进行步骤1~3循环制苯,碳九及以上的重芳烃进入重芳烃分馏塔b进一步分离生产三甲苯、四甲苯、甲基萘。

7、进一步的,所述步骤1中脱庚烷塔中塔板数为40,分离操作温度179~240℃,塔顶采出温度32℃,操作压力0.65mpa。

8、进一步的,所述步骤2中二甲苯分馏塔中塔板数为151,二甲苯分馏塔操作温度247~286℃,塔顶采出温度228℃,操作压力0.798mpa。

9、进一步的,所述步骤2中苯分馏塔中塔板数为60,苯分馏塔塔顶压力35~80kpa,苯塔塔顶温度86~100℃,苯塔塔底温度130~150℃,侧线产品采出温度25~35℃。

10、进一步的,所述步骤3中重芳烃分馏塔a塔板数151,操作温度247~286℃,塔顶采出温度228℃,操作压力0.798mpa。

11、进一步的,所述步骤3中重芳烃分馏塔b塔板数180,操作温度182~230℃,塔顶采出温度115℃,操作压力0.115mpa。

12、进一步的,所述步骤2中二甲苯与甲苯歧化与脱烷基处理的反应条件为:反应温度370~450℃,反应压力1~2.5mpa,反应质量空速1.0~3.5h-1。

13、进一步的,所述步骤4中重芳烃轻质化反应条件为:反应温度420~500℃,反应压力2.5mpa,反应质量空速1~2.5h-1。

14、进一步的,所述步骤1中第一物流中苯的含量大于15wt%。

15、进一步的,所述步骤2、3中第三物流中苯的含量大于25wt%。

16、进一步的,所述步骤3中歧化与脱烷基处理后产物中苯含量不小于10wt%。

17、进一步的,所述步骤3中歧化与脱烷基处理后产物中二甲苯含量不大于40wt%。

18、进一步的,所述步骤4中重芳烃轻质化产物中苯和甲苯含量大于30wt%。

19、本发明与现有技术相比的有益效果是:本发明采用的工艺将苯和二甲苯最大化转化为苯,提供了苯的收率,重芳烃部分转化为btx,另外部分转化为反应转化为偏三甲苯、均三甲苯、均四甲苯、甲基萘产品,提高了产品附加值;同时该工艺取消了px吸附分离和异构化流程,大幅减少了生产能耗,分离过程利用现有分离塔,减少了设备投资。

技术特征:

1.一种重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s1中脱庚烷塔中塔板数为40,分离操作温度179~240℃,塔顶采出温度32℃,操作压力0.65mpa。

3.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s2中二甲苯分馏塔中塔板数为151,二甲苯分馏塔操作温度247~286℃,塔顶采出温度228℃,操作压力0.798mpa。

4.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s2中苯分馏塔中塔板数为60,苯分馏塔塔顶压力35~80kpa,苯塔塔顶温度86~100℃,苯塔塔底温度130~150℃,侧线产品采出温度25~35℃。

5.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s3中重芳烃分馏塔a塔板数151,操作温度247~286℃,塔顶采出温度228℃,操作压力0.798mpa。

6.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s3中重芳烃分馏塔b塔板数180,操作温度182~230℃,塔顶采出温度115℃,操作压力0.115mpa。

7.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s1中芳烃重整产物由含氢气体5.9wt%,非芳低碳烃8.lwt%,芳烃86wt%组成。

8.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s2中二甲苯与甲苯歧化与脱烷基处理的反应条件为:反应温度370~450℃,反应压力1~2.5mpa,反应质量空速1.0~3.5h-1。

9.根据权利要求1所述的重整原料高效产苯及联产高附加值芳烃的工艺,其特征在于,所述步骤s4中重芳烃轻质化反应条件为:反应温度420~500℃,反应压力2.5mpa,反应质量空速1~2.5h-1。

技术总结

本发明属于芳烃化合物制备领域,公开了一种重整原料高效产苯及联产高附加值芳烃的工艺。包括以碳七含量为界分离芳烃、以碳八含量为界分离芳烃、分馏分离苯和甲苯,二甲苯的歧化与脱烷基、重芳烃的轻质化处理、重芳烃分馏,系统整体循环制苯,将苯和二甲苯最大化转化为苯,提供了苯的收率,重芳烃部分转化为BTX,另外部分转化为反应转化为偏三甲苯、均三甲苯、均四甲苯、甲基萘产品,提高了产品附加值;同时该工艺取消了PX吸附分离和异构化流程,大幅减少了生产能耗,分离过程利用现有分离塔,减少了设备投资。

技术研发人员:史君,程光剑,娄阳,黄集钺,王坤,朱志荣

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!