一种软触感低气味低TVOC聚丙烯复合材料及其制备方法和应用与流程

一种软触感低气味低tvoc聚丙烯复合材料及其制备方法和应用

技术领域

1.本发明涉及高分子材料技术领域,更具体地,涉及一种软触感低气味低tvoc聚丙烯复合材料及其制备方法和应用。

背景技术:

2.汽车内饰材料是汽车中表面积最大,与人体接触最多的材料。聚丙烯由于具有密度低、来源广、价格低、耐高温、耐腐蚀、无毒无味、易加工等优点被广泛用作汽车内饰材料。目前,中低档车大多采用传统的硬质塑料零件,即传统聚丙烯树脂直接注塑成型,这类零部件的表面光泽度高,塑料质感强,不能给人以柔软的触感。而在高端豪华车型中,大多材料使用的是织物包覆以及皮革包覆等工艺,但这种零部件的成型工艺复杂且价格昂贵。因此,直接通过配方设计改性,赋予聚丙烯树脂软触感,再一次注塑成型制备具有软触感的内饰零部件是目前制备汽车用软触感内饰材料一种新的解决方案,备受聚丙烯树脂改性行业和汽车行业的关注。

3.软触感材料的配方思路是加入比例较高的弹性体来改善材料的触感。但是由于弹性体自身的合成工艺以及合成催化剂等因素,会使得材料的气味较差,当弹性体含量的增加明显提高了材料的气味等级,而且弹性体的合成工艺中还会残留大量的苯、甲苯、二甲苯、乙苯、苯乙烯、甲醛、乙醛和丙烯醛等总挥发性有机物(tvoc)。目前行业中使用较多降低材料气味的方法是添加气味吸附颗粒以及在工艺后段采用烘干等工艺,然而这些解决方案都会造成材料成本的增加以及生产效率的降低。

4.现有技术公开了一种汽车内饰用低气味软触感聚丙烯复合材料,其通过聚丙烯-丙烯酸甲酯的接枝聚合物降低了材料的气味,也只是感官上气味的降低,但是其并没有针对性降低材料的tvoc含量。

技术实现要素:

5.本发明要解决的技术问题克服现有技术中汽车内饰用低气味软触感聚丙烯复合材料tvoc含量高的缺陷和不足,提供一种软触感低气味低tvoc聚丙烯复合材料,通过木质纤维素母粒、乙撑双硬脂酸酰胺和蒙旦酯蜡润滑剂的协同作用,有效降低了因弹性体含量过高导致聚丙烯复合材料的气味和tvoc,在保证复合材料具有软触感的同时,还能够低气味和低tvoc。

6.本发明的再一目的在于提供一种软触感低气味低tvoc聚丙烯复合材料的制备方法。

7.本发明的另一目的在于提供一种软触感低气味低tvoc聚丙烯复合材料在制备家电用塑料和车用塑料中的应用。

8.本发明的还一目的在于提供一种塑料制品。

9.本发明上述目的通过以下技术方案实现:

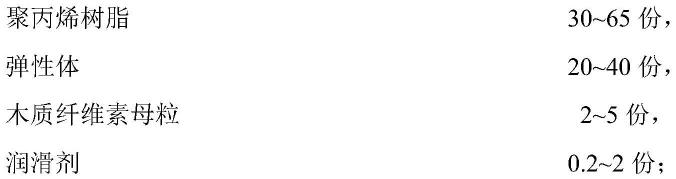

10.一种软触感低气味低tvoc聚丙烯复合材料,按重量份数计,包括以下组分:

[0011][0012]

其中,所述润滑剂为乙撑双硬脂酸酰胺和蒙旦酯蜡,乙撑双硬脂酸酰胺和蒙旦酯蜡的重量比为1:1~3。

[0013]

蒙旦酯蜡为皂化蒙旦e蜡或皂化蒙旦op蜡。

[0014]

其中,需要说明的是:

[0015]

本发明在聚丙烯树脂中加入了适量的木质纤维素母粒,通过木质素本身结构以及毛细管作用吸附小分子,因此能够降低气味。外润滑剂乙撑双硬脂酸酰胺和内润滑剂蒙旦酯蜡两种特定比例的润滑剂将木质纤维素均匀分散在聚丙烯树脂基体中,乙撑双硬脂酸酰胺和蒙旦酯蜡的协同润滑效果优异,加工过程中剪切热产生较少,可防止弹性体因热效应导致残留挥发性有机物小分子的产生,因此,能够降低tvoc含量。

[0016]

本发明通过添加大量的具有增韧作用的弹性体,改善表面的光泽度以及降低材料表面的邵氏硬度,使其具有软触感。

[0017]

本发明将木质纤维素母粒和润滑剂的协同作用,从而达到降低气味的效果,因此降低了气味等级。

[0018]

乙撑双硬脂酸酰胺的量高于蒙旦酯蜡的量,硬脂酸酰胺太多,会因为自身的分解造成气味,而且较多的外润滑剂并不会降低剪切热,因此无法降低气味。

[0019]

优选地,包括以下组分:

[0020][0021]

为了进一步提高蒙旦酯蜡的润滑效果,从而降低复合材料的气味和tvoc,同时防止复合材料的冲击强度的降低,优选地,所述蒙旦酯蜡的酸值为10~25mgkoh/g,测试标准为gb/t 4945-2002。

[0022]

为了进一步保持较高的冲击性能,优选地,所述聚丙烯树脂为嵌段共聚聚丙烯,所述嵌段共聚聚丙烯的重均分子量为200000~320000。

[0023]

本发明的嵌段共聚聚丙烯可以市购得到,也可以通过常规的制备方法制备得到,例如氢调法制备得到。

[0024]

优选地,所述弹性体为苯乙烯系嵌段共聚物,所述苯乙烯系嵌段共聚物的重均分子量为150000~350000。

[0025]

本发明的苯乙烯系嵌段共聚物可以市购得到,也可以通过常规的制备方法制备得到,例如氢调法制备得到。

[0026]

为了进一步降低复合材料的气味并保持较高的冲击性能,优选地,木质纤维素母

粒的纤维平均长度为3.0~5.0mm。

[0027]

优选地,

[0028]

本发明的软触感低气味低tvoc聚丙烯复合材料还包括以下组分:

[0029]

玻璃纤维

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10~30份,

[0030]

极性分子接枝聚丙烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3~5份,

[0031]

抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2~2份。

[0032]

木质纤维素母粒也具有纤维状的结构,能和玻璃纤维一起提高复合材料的弯曲模量和缺口冲击强度。极性分子接枝聚丙烯作为相容剂能够提高玻璃纤维和树脂的相容性。

[0033]

优选地,所述极性分子接枝聚丙烯为马来酸酐接枝聚丙烯和/或聚丙烯接枝丙烯酸缩水甘油酯。

[0034]

马来酸酐接枝聚丙烯具有马来酸酐官能团,能够和玻璃纤维表面发生化学开环反应,因此能够提高玻璃纤维和聚丙烯树脂的相容性。另外,马来酸酐接枝聚丙烯的弯曲性能和缺口冲击强度力学性能较好,且自身气味较低。

[0035]

丙烯酸缩水甘油酯接枝聚丙烯具有环氧官能团,能够和玻璃纤维表面发生化学开环反应,因此能够提高玻璃纤维和聚丙烯树脂的相容性。另外,丙烯酸缩水甘油酯接枝聚丙烯的弯曲性能和缺口冲击强度力学性能较好,且自身气味较低。

[0036]

在实际应用中,根据实际性能需要,还可以添加抗氧剂,以重量份数计,还包括抗氧剂0.2~2份。

[0037]

抗氧剂可以为受阻酚类和/或亚磷酸酯类抗氧剂,受阻酚类抗氧剂具体可以是1010、1076或3114中的一种或几种,亚磷酸酯类抗氧剂具体可以是168和/或pep-36。

[0038]

本发明还保护上述任一项所述软触感低气味低tvoc聚丙烯复合材料的制备方法,包括如下步骤:

[0039]

s1.将除木质纤维素母粒以外的各组分按照重量份称重混合均匀得到混合物a;

[0040]

s2.将木质纤维素母粒加入到混合物a中混合均匀得到混合物b;

[0041]

s3.将混合物b加入到双螺杆挤出机中,熔融挤出,得到所述软触感低气味低tvoc聚丙烯复合材料。

[0042]

先将其他组分均匀混合得到混合物a后再与木质纤维素母粒混合是为了防止木质纤维素结构破坏影响力学性能和气味。

[0043]

优选地,包括如下步骤:

[0044]

s1.将聚丙烯树脂、弹性体、改性聚丙烯、抗氧剂和润滑剂按照质量份称重混合均匀得到混合物a;

[0045]

s2.将木质纤维素母粒加入到混合物a中混合均匀得到混合物b;

[0046]

s3.将混合物b和玻璃纤维分别加入到双螺杆挤出机中,熔融挤出,得到所述软触感低气味低tvoc聚丙烯复合材料。

[0047]

其中,混合物b从主喂料口加入到双螺杆挤出机中,玻璃纤维从侧喂口加入到双螺杆挤出机中,能够防止玻璃纤维的纤维被折断,进而影响材料的刚性。

[0048]

本发明还保护上述任一项所述软触感低气味低tvoc聚丙烯复合材料在制备家电用塑料和车用塑料中的应用。

[0049]

本发明制备得到的聚丙烯复合材料具有软触感、低气味、总挥发性有机物含量低

的特性,因此可以用于塑料制品的制备中。

[0050]

本发明的塑料制品包括家电用和汽车用塑料等,尤其可以为汽车用软触感内饰,例如仪表板、门板和中央扶手箱,由上述所述软触感低气味低tvoc聚丙烯复合材料制备而成。

[0051]

与现有技术相比,本发明的有益效果是:

[0052]

(1)本发明在聚丙烯树脂中加入了适量的木质素母粒,通过木质素本身结构以及毛细管作用,并且通过乙撑双硬脂酸酰胺和蒙旦酯蜡两种特定比例的润滑剂将木质纤维素均匀分散在聚丙烯树脂基体中,乙撑双硬脂酸酰胺和蒙旦酯蜡的协同润滑效果优异,加工过程中剪切热产生较少,可防止弹性体因热效应导致残留挥发性有机物小分子的产生。因此,能够将tvoc含量降低到47μgc/g以下。

[0053]

(2)本发明将木质纤维素和弹性体协同作用,能够将邵氏硬度降低到54以下,具有软触感。

[0054]

(3)本发明将木质纤维素和润滑剂协同作用,把气味等级降低到3级以下。

具体实施方式

[0055]

下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

[0056]

聚丙烯树脂1为嵌段共聚聚丙烯k7740h,重均分子量为310000,中石化燕山石化;

[0057]

聚丙烯树脂2为共聚聚丙烯pp k9017,重均分子量为350000,台化;

[0058]

聚丙烯树脂3为共聚聚丙烯m30rh,重均分子量为260000,镇海炼化;

[0059]

聚丙烯树脂4为嵌段共聚聚丙烯k7100,重均分子量为210000,中石化燕山石化;

[0060]

聚丙烯树脂5为嵌段共聚聚丙烯pp7945,重均分子量为170000,中石化燕山石化;

[0061]

弹性体1为苯乙烯-丁二烯嵌段共聚物sebs 1654,重均分子量为260000,科腾化学;

[0062]

弹性体2为苯乙烯-丁二烯嵌段共聚物sebs 1657,重均分子量为160000,科腾化学;

[0063]

弹性体3为苯乙烯-丁二烯嵌段共聚物sbc fg1901,重均分子量为330000,科腾化学;

[0064]

木质纤维素母粒1为pp605,纤维平均长度为5.0mm;木质纤维素母粒的组分和含量为:40%pp,60%木质纤维素;厂家:sappi symbio;

[0065]

木质纤维素母粒2为pp602,纤维平均长度为2.0mm;木质纤维素母粒的组分和含量为:40%pp,60%木质纤维素;厂家:sappi symbio;

[0066]

木质纤维素母粒3为pp603,纤维平均长度为3.0mm;木质纤维素母粒的组分和含量为:40%pp,60%木质纤维素;厂家:sappi symbio;

[0067]

木质纤维素母粒4为pp606,纤维平均长度为6.0mm;木质纤维素母粒的组分和含量为:40%pp,60%木质纤维素;厂家:sappi symbio;

[0068]

木质纤维素,牌号6502,纤维平均长度为5.0mm,厂家:上海华仲荣贸易;

[0069]

润滑剂1为乙撑双硬脂酸酰胺hi-lube ebs,韩国信元;

[0070]

润滑剂2为蒙旦酯蜡licowax op,酸值为15mgkoh/g科莱恩;

[0071]

润滑剂3为蒙旦酯蜡wm31,酸值为10mgkoh/g,科莱恩;

[0072]

润滑剂4为蒙旦酯蜡we 40,酸值为25mgkoh/g,科莱恩;

[0073]

润滑剂5为蒙旦酯蜡102,酸值为8mgkoh/g,科莱恩;

[0074]

润滑剂6为蒙旦酯蜡we 4,酸值为30mgkoh/g,科莱恩;

[0075]

润滑剂7为蒙旦酯蜡licowax e,酸值为15mgkoh/g,科莱恩;

[0076]

润滑剂8为蒙旦蜡licowax s,酸值为130mgkoh/g,科莱恩;

[0077]

玻璃纤维,市售可得且所有实施例和对比例用的是同一种;

[0078]

极性分子接枝聚丙烯1为马来酸酐接枝聚丙烯,市售可得且所有实施例和对比例用的是同一种;

[0079]

极性分子接枝聚丙烯2为聚丙烯接枝丙烯酸缩水甘油酯,市售可得且所有实施例和对比例用的是同一种;

[0080]

极性分子接枝聚丙烯3为氯化聚丙烯,市售可得且所有实施例和对比例用的是同一种;

[0081]

抗氧剂为受阻酚类和亚磷酸酯类抗氧剂,受阻酚类和/或亚磷酸酯类抗氧剂的比例为1:1,市售可得且所有实施例和对比例用的是同一种;

[0082]

沸石,市售可得。

[0083]

实施例1~24

[0084]

一种软触感低气味低tvoc聚丙烯复合材料,按重量份数计,包括以下组分:聚丙烯树脂、弹性体、木质纤维素和润滑剂。其中各组分的具体含量如下表1所示。

[0085]

表1各实施例的软触感低气味低tvoc聚丙烯复合材料组成(以重量份数计)

[0086] 12345聚丙烯树脂15045603065弹性体13030224020木质纤维素母粒13.53.54.552润滑剂10.30.40.140.50.1润滑剂20.60.60.361.50.1

[0087]

续表1

[0088] 678910聚丙烯树脂15030655050弹性体13040203030木质纤维素母粒13.5523.53.5润滑剂10.30.50.10.30.3润滑剂20.61.50.10.60.6玻璃纤维2530102525极性分子接枝聚丙烯1453

ꢀꢀ

极性分子接枝聚丙烯2

ꢀꢀꢀ

4 极性分子接枝聚丙烯3

ꢀꢀꢀꢀ

4抗氧剂10.2211

[0089]

续表1

[0090][0091][0092]

续表1

[0093] 192021222324聚丙烯树脂1

ꢀꢀꢀꢀ

5050聚丙烯树脂250

ꢀꢀꢀꢀꢀ

聚丙烯树脂3 50

ꢀꢀꢀꢀ

聚丙烯树脂4

ꢀꢀ

50

ꢀꢀꢀ

聚丙烯树脂5

ꢀꢀꢀ

50

ꢀꢀ

弹性体130303030

ꢀꢀ

弹性体2

ꢀꢀꢀꢀ

30 弹性体3

ꢀꢀꢀꢀꢀ

30木质纤维素母粒13.53.53.53.53.53.5润滑剂10.30.30.30.30.30.3润滑剂20.60.60.60.60.60.6

[0094]

上述软触感低气味低tvoc聚丙烯复合材料的制备方法如下:

[0095]

(1)将除木质纤维素母粒和玻璃纤维以外的其他组分按照质量份称重加入高混机中混合4分钟得到混合物a;

[0096]

(2)称木质纤维素在100℃下烘干2小时,加入高混机中的混合物a中混合搅拌4分钟,得到混合物b;

[0097]

(3)将混合物b加入主喂料口,玻璃纤维从第八节侧喂口加入,经双螺杆挤出机中

进行熔融挤出、造粒、干燥、冷却,即得所述软触感低气味低tvoc聚丙烯复合材料;

[0098]

其中,步骤(1)和步骤(2)高速混合机的转速为200rad/min~300rad/min;

[0099]

步骤(3)中,所述双螺杆挤出机的温度从喂料段到机头依次为170℃~180℃、200℃~210℃、200℃~210℃、210℃~220℃、210℃~220℃、205℃~210℃、205℃~210℃、180℃~200℃、200℃~210℃、200℃~210℃。

[0100]

对比例1

[0101]

原料名称:无规共聚聚丙烯20嵌段共聚聚丙烯35乙烯-辛烯共聚物19间规均聚聚丙烯4玻璃纤维17聚丙烯-丙烯酸甲酯接枝共聚物4热稳定剂0.4光稳定剂0.3抗氧剂0.3。

[0102]

制备方法包括如下步骤:

[0103]

(1)相容剂的制备:向反应釜中添加20g聚丙烯粉体和10ml甲苯,升温至40℃并保温40min;之后加入浓度为0.008g/ml的十二烷基苯磺酸钠水溶液120ml,搅拌10min至溶液成乳液状;最后加入1g的过氧化二苯甲酰和2.3g的丙烯酸甲酯,升温至76℃,保温反应2.5h;反应结束后用沸水冲洗产物,最后再用丙酮提纯,得到聚丙烯-丙烯酸甲酯接枝聚合物,即为所需相容剂;

[0104]

(2)按上述比例重量称取无规共聚聚丙烯,嵌段共聚聚丙烯,乙烯-辛烯共聚物,间规均聚聚丙烯,步骤(1)制备的相容剂,热稳定剂、光稳定剂和抗氧剂,将其加入混合设备中,混合物体积占混合设备体积的1/3-1/2,启动搅拌,高速混合4min,得到混合均匀的物料;

[0105]

(3)将步骤(2)所得的混合均匀的物料通过双螺杆挤出,双螺杆挤出机的各区温度分别为120℃,220℃,230℃,230℃,230℃,230℃,230℃,230℃,230℃,230℃,230℃,机头温度为210℃,真空度为-0.05mpa,在挤出的同时通过侧喂料的方式将玻璃纤维加入到双螺杆中;

[0106]

(4)将步骤(3)所得的挤出物通过水冷、风刀干燥、切粒机制备出所需的聚丙烯复合材料粒子。

[0107]

对比例2~9

[0108]

一种聚丙烯复合材料,其中各组分的具体含量如下表2所示。

[0109]

表2各对比例的聚丙烯复合材料组成(以重量份数计)

[0110]

[0111][0112]

上述软触感低气味低tvoc聚丙烯复合材料的制备方法与实施例相同,这里不再赘述。

[0113]

结果检测

[0114]

悬臂梁缺口冲击强度:注塑缺口样条,缺口为a型,按照iso 180-2010进行测试;

[0115]

邵氏硬度:按照iso 7619-1-2004进行测试;

[0116]

气味等级:按照大众的pv3900标准测试;

[0117]

总碳含量tvoc含量:按照大众的pv3341标准测试。

[0118]

各实施例的具体检测结果如下表3所述:

[0119][0120]

续表3

[0121][0122]

对比例测试结果如下表4所述:

[0123][0124]

从上述数据可以看出,本发明的软触感低气味低tvoc聚丙烯复合材料能够将tvoc含量降低到47μgc/g以下,邵氏硬度降低到54以下,具有软触感,将气味等级降低到3级以下。

[0125]

从实施例1和实施例11~13可以看出,木质纤维素母粒的纤维平均长度在3.0~5.0mm的范围内,有利于降低气味和tvoc,同时也不会影响冲击性能。

[0126]

从实施例1和实施例14~17可以看出,蒙旦酯蜡的酸值为10~25mgkoh/g,对复合材料的气味的降低和tvoc含量的降低效果有明显改善,同时也不会影响冲击强度。

[0127]

从实施例1和实施例19~22可以看出,嵌段共聚聚丙烯树脂的分子量在200000~320000的范围内,有利于改善冲击强度,同时也具有较低的tvoc和较低的气味。

[0128]

从实施例1和实施例23~24可以看出,弹性体的分子量为150000~350000,均能够满足要求。

[0129]

从对比例1可以看出,采用其他相容剂,虽然可以降低气味,但是tvoc含量较高。

[0130]

从对比例2可以看出,不加木质纤维素母粒,tvoc含量依然较高,这是因为体系再加工过程中的高温高剪切产生小分子较多。

[0131]

从对比例3可以看出,将木质纤维素母粒更换为沸石,tvoc含量依然较高,这是因为沸石的活性吸附在高弹性体树脂体系效果不明显。

[0132]

从对比例4可以看出,润滑剂乙撑双硬脂酸酰胺和蒙旦酯蜡的比为3:1,tvoc含量较高,这是因为较多外润滑导致降低剪切热的作用不明显。

[0133]

从对比例5可以看出,润滑剂乙撑双硬脂酸酰胺和蒙旦酯蜡的比为1:5,tvoc含量较高,这是因为较多的酸性的蒙旦蜡造成木质纤维素多孔被破坏。

[0134]

从对比例6可以看出,采用其他润滑剂,tvoc含量较高,这是因为其他润滑剂没有很好起到体系润滑的效果。

[0135]

从对比例7可以看出,乙撑双硬脂酸酰胺的含量较高,会明显增加气味等级。

[0136]

从对比例8可以看出,润滑剂的用量过大,同样无法实现气味和tvoc含量的降低。

[0137]

从对比例9可以看出,将木质纤维素母粒替换为木质纤维素,同样无法实现气味和tvoc含量的降低。

[0138]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求

的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1