一种钐钴永磁体及其制备方法与流程

1.本发明属于稀土永磁材料技术领域,涉及一种钐钴永磁体及其制备方法。

背景技术:

2.钐钴具有优异的永磁特性,主要用于航天航空及军事工业,由于原料价格昂贵,资源短缺,并消耗战略性资源钴,因而发展受到很大限制。近年来,钐钴永磁体材料由于具有优异的温度稳定性、良好的抗腐蚀能力和较高的磁性能,使之在现代工业级航天航空方面具有不可代替的作用。但是目前的钐钴永磁体韧性差,使钐钴永磁材料在加工过程中容易开裂、掉渣,大大降低了磁体的成品率和加工精度,提高了钐钴永磁体的加工成本,限制了钐钴永磁材料在高精度仪器仪表行业的应用。

3.所以,随着钐钴永磁材料料的磁性能不断提高,塑韧性差、机械加工困难、抗冲击振动能力差等缺点已成为稀土永磁材料的致命弱点。

技术实现要素:

4.本发明的目的是针对现有技术存在的上述问题,提出了一种韧性强、具有良好磁性能的钐钴永磁体。

5.本发明的目的可通过下列技术方案来实现:一种钐钴永磁体,所述钐钴永磁体包括如下质量百分比的原料:28-35%sm、0.5-2%cu、63-71%co。

6.作为优选,所述钐钴永磁体包括如下质量百分比的原料:30%sm、0.8%cu,69.2%co。

7.本发明还提供了一种钐钴永磁体的制备方法,所述方法包括以下步骤:配料、熔炼、铸片均匀化处理、制粉、取向成型、烧结处理、时效处理,其中铸片均匀化处理温度为1000-1100℃,时间为10-15h。

8.本发明将钐钴永磁体中sm含量提高至30%来提高磁体高温性能,通过仅添加0.8%微量的cu来调节钐钴永磁体微观结构,提高材料的机械性能,并配合均匀化处理工艺在保证钐钴永磁体良好磁性能的情况下,实现大幅度提高永磁体韧性和抗冲击能力的目的。

9.在上述的一种钐钴永磁体的制备方法中,制粉过程为:先将易破碎均匀态钐钴铸片破碎成粗粉,再将粗粉磨成细粉,细粉粒径为4-5μm。

10.在上述的一种钐钴永磁体的制备方法中,取向成型具体为:在强度为2-3t的磁场中进行预取向,然后加入强度为4t的瞬间脉冲磁场进行完全取向,然后在压力3-4mpa下进行成型,最后在200-230mpa下等静压得毛坯。

11.在上述的一种钐钴永磁体的制备方法中,将毛坯在真空下升温至900-1100℃,然后充入氩气,在1100-1200℃下保温烧结2-8h。

12.在上述的一种钐钴永磁体的制备方法中,冷却具体为:先以1-2℃/min的速度降至700-900℃,保温1-3h,最后油冷至室温。

13.与现有技术相比,本发明具有以下有益效果:本发明在保证钐钴永磁体良好磁性能的情况下,仅添加0.5-2%的cu使得钐钴永磁体韧性和抗冲击能力得到大幅度提高;本发明铸片在1000-1100℃均匀化后改善了晶粒尺寸和成分份偏析,在后续制粉过程中更易破碎,保证了破碎后粉粒的一致性,进一步保证了最终钐钴永磁体优良的磁性能。

具体实施方式

14.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

15.实施例1:

16.s1、按照如下质量百分比配置原料:30%sm、0.8%cu,余量为co。

17.s2、将原料在真空速凝甩带炉中进行熔炼,熔炼温度为1500℃,再保温精炼10min,然后进行浇铸再急速冷却得铸片。

18.s3、将铸片在1000℃进行均匀化处理15h;

19.s4、先将易破碎均匀态钐钴铸片破碎成粗粉,再将粗粉磨成细粉,细粉平均粒径为5μm。

20.s5、在强度为3t的磁场中进行预取向,然后加入强度为4t的瞬间脉冲磁场进行完全取向,然后在压力3mpa下进行成型,最后在210mpa下等静压得毛坯。

21.s6、在真空下以3℃/min的升温速率将毛坯升温至1000℃,然后充入氩气继续升温,在1150℃下保温烧结4h。

22.s7、以2℃/min的速度降低至800℃,然后保温2h,最后油冷至室温得钐钴永磁体。

23.实施例2:

24.s1、按照如下质量百分比配置原料:28%sm、0.5%cu,余量为co。

25.s2、将原料在真空速凝甩带炉中进行熔炼,熔炼温度为1500℃,再保温精炼10min,然后进行浇铸再急速冷却得铸片。

26.s3、将铸片在1000℃进行均匀化处理10h;

27.s4、先将易破碎均匀态钐钴铸片破碎成粗粉,再将粗粉磨成细粉,细粉平均粒径为4μm。

28.s5、在强度为2t的磁场中进行预取向,然后加入强度为4t的瞬间脉冲磁场进行完全取向,然后在压力3mpa下进行成型,最后在200mpa下等静压得毛坯。

29.s6、在真空下以3℃/min的升温速率将毛坯升温至900℃,然后充入氩气继续升温,在1100℃下保温烧结2h。

30.s7、以1℃/min的速度降低至800℃,然后保温1h、,最后油冷至室温得钐钴永磁体。

31.实施例3:

32.s1、按照如下质量百分比配置原料:35%sm、2.0%cu,余量为co。

33.s2、将原料在真空速凝甩带炉中进行熔炼,熔炼温度为1500℃,再保温精炼10min,然后进行浇铸再急速冷却得铸片。

34.s3、将铸片在1100℃进行均匀化处理15h;

35.s4、先将易破碎均匀态钐钴铸片破碎成粗粉,再将粗粉磨成细粉,细粉平均粒径为5μm。

36.s5、在强度为3t的磁场中进行预取向,然后加入强度为4t的瞬间脉冲磁场进行完全取向,然后在压力4mpa下进行成型,最后在230mpa下等静压得毛坯。

37.s6、在真空下以3℃/min的升温速率将毛坯升温至1100℃,然后充入氩气继续升温,在1200℃下保温烧结8h。

38.s7、以2℃/min的速度降低至900℃,然后保温3h,最后油冷至室温得钐钴永磁体。

39.实施例4:

40.与实施例1的区别,仅在于,均匀化处理温度为900℃。

41.实施例5:

42.与实施例1的区别,仅在于,均匀化处理温度为1200℃。

43.实施例6:

44.与实施例1的区别,仅在于,未进行均匀化处理。

45.对比例1:

46.与实施例1的区别,仅在于,钐钴永磁体原料中未添加cu元素。

47.对比例2:

48.与实施例1的区别,仅在于,所述钐钴永磁体原料中cu含量为5%。

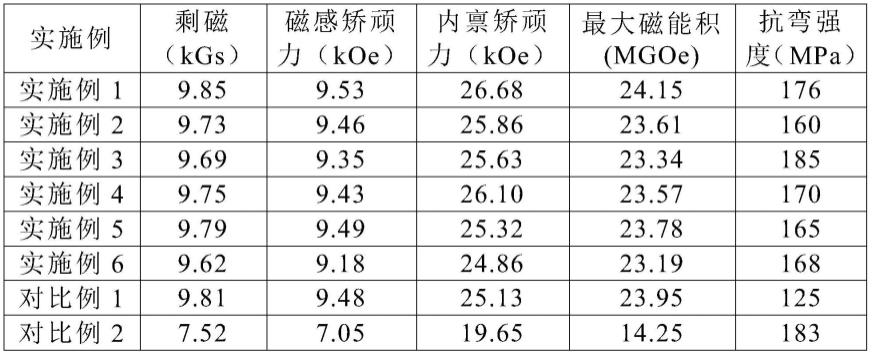

49.表1:实施例1-6、对比例1-2钐钴永磁体性能检测结果

[0050][0051]

从上述结果可知,本发明在保证钐钴永磁体良好磁性能的情况下,仅添加微量cu元素使得钐钴永磁体韧性和抗冲击能力得到大幅度提高;本发明铸片在1000-1100℃均匀化后改善了晶粒尺寸和成分份偏析,在后续制粉过程中更易破碎,保证了破碎后粉粒的一致性,进一步保证了最终钐钴永磁体优良的磁性能。

[0052]

本处实施例对本发明要求保护的技术范围中点值未穷尽之处以及在实施例技术方案中对单个或者多个技术特征的同等替换所形成的新的技术方案,同样都在本发明要求保护的范围内;同时本发明方案所有列举或者未列举的实施例中,在同一实施例中的各个参数仅仅表示其技术方案的一个实例(即一种可行性方案),而各个参数之间并不存在严格的配合与限定关系,其中各参数在不违背公理以及本发明述求时可以相互替换,特别声明的除外。

[0053]

本发明方案所公开的技术手段不仅限于上述技术手段所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。以上所述是本发明的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干

改进和润饰,这些改进和润饰也视为本发明的保护范围。

[0054]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1