一种芳纶纤维织物增强湿式摩擦材料及制备方法

1.本发明属于摩擦材料领域,涉及一种芳纶纤维织物增强湿式摩擦材料及制备方法。

背景技术:

2.湿式摩擦材料指工作于润滑介质(主要是润滑油)中,依靠摩擦作用来实现制动和传动功能的部件材料,主要应用于自动变速器、差速器、扭矩管理器和同步器等湿式传动系统中。

3.随着车辆向高速重载方向发展,对湿式传动系统的安全性和稳定性提出了更高的要求。作为一种高性能湿式摩擦材料,碳纤维织物增强树脂基摩擦材料是以织物(碳纤维)为增强体,以树脂为黏结基体的一类摩擦材料。其中碳纤维织物由长丝碳纤维通过经纬编织而成,一般多用平纹织物。由于纤维束在碳纤维织物增强摩擦材料中形成整体结构,具有承载能力高、耐冲击、不易破裂等特点。得益于织物增强体的特有结构,织物增强的摩擦材料表现出比短切纤维增强摩擦材料更好的抗分层破坏的特点。

4.文献“公开号为cn102757621a的中国专利”公开了一种湿式摩擦材料及其制备方法,摩擦材料的组分包括:作为材料骨架的碳纤维纤维织物、热固性树脂、固化剂和摩擦性能调节剂。制备的工艺为将丙酮或者无水乙醇作为溶剂、酚醛树脂、乙二胺和陶瓷颗粒一次混合并进行超声分散,制成混合均匀的、粘度适中的浸渍液,然后再对碳纤维纤维织物进行浸渍,干燥后对碳纤维纤维织物进行热压固化及后续固化热处理。但是碳纤维织物增强湿式摩擦材料在和钢对偶构成摩擦副时贴片的效果较差,由于纤维与基体的界面结合较差所导致的。

5.混杂短切纤维增强的纸基摩擦材料一般仅适用于中、低载荷工况条件下,在高转速、大压力以及润滑不充分等非正常条件下易失效和产生分层破坏。在较长时间的服役条件下,此类混杂纤维增强纸基摩擦材料还存在:磨损率较高、各组分之间的界面结合较差、材料组分均质化程度低以及由此所导致的摩擦稳定性较差等问题。

6.文献“公开号为cn108559446a的中国专利”公开了一种纤维增强树脂基湿式摩擦材料及制备方法,将芳纶纤维通过非织造纤维织物技术进行梳理铺层得到纤维织物,然后将混合好的填料糊状物均匀地加到纤维织物中,用酚醛树脂作为粘合剂,经过浸胶,热压,最终制得纸基摩擦材料。摩擦系数为0.1~0.13,静摩擦系数为0.148~0.160,稳定系数高。但是由于纸基摩擦材料一般是以短切纤维作为增强体的,由短切纤维所构成的三维骨架结构(支撑性差)令纸基摩擦材料在服役时易产生分层现象。且该类纸基摩擦材料仍然存在纤维与树脂基体之间界面结合较差、成型方式所导致的材料面内纤维与填料分布不均等问题。

7.作为湿式摩擦材料中的一员,二维织物增强湿式摩擦材料的重要性不断增加。在以往研究中,主要以二维碳纤维织物增强湿式摩擦材料为主。由于碳纤维表面呈惰性,与基体树脂之间界面结合力较差,较弱的界面结合力会进一步影响稳定性。其次,碳纤维织物的

浸渍效率低,为获取含有一定质量分数(树脂)的预制体往往需要多次、重复浸渍。碳纤维织物增强湿式摩擦材料在和基底钢环贴片的过程中难以粘接紧固,且粘接后随着服役时间的增加,容易造成脱落进而导致摩擦副失效。

8.查阅目前对湿式摩擦材料的研究结果可以发现,二维织物增强湿式摩擦材料的增强体基本为碳纤维织物,组分较为单一。湿式摩擦材料中的纸基摩擦材料就有着相比织物增强摩擦材料更为丰富的结构体系,并且已经制备出了纯芳纶纤维体系的纸基摩擦材料。芳纶纤维在某些方面有着比碳纤维更为优异的性能,然而在织物增强体系下的摩擦材料中,有关芳纶纤维的应用却较为少见。关于长丝芳纶纤维在湿式摩擦材料中的应用几乎很少看到。因此,在原有的碳纤维织物增强摩擦材料基础上引入芳纶纤维织物成为一个值得研究的方向。目前,尚未有关于芳纶纤维织物增强树脂基湿式摩擦材料的报道。

9.芳纶1414是强度最高的合成纤维,国外商品名为kevlar,国产称为芳纶1414。芳纶1414的热分解温度高达560℃,180℃空气中放置48小时后强度保持率为84%。除此之外,还具有高抗拉强度和起始弹性模量,纤维强度高,比强度是钢的五倍,用于复合材料时压缩和抗弯强度较为优异。热收缩和蠕变性能稳定,此外还有高绝缘性和耐化学腐蚀性。

10.芳纶纤维织物,分为凯芙拉纤维织物和诺梅克斯纤维织物。凯芙拉纤维织物由kevlar纤维经纺织而成,其不但具有高承载压力和优异摩擦学性能,而且具有以下优异性能:卓越的耐高温性能、柔韧性强、优良的抗割裂性、温变系数小、尺寸稳定性高等优点。

技术实现要素:

11.要解决的技术问题

12.为了避免现有技术的不足之处,本发明提出一种芳纶纤维织物增强湿式摩擦材料及制备方法,针对现有碳纤维织物增强摩擦材料体系存在的不足,提供一种芳纶纤维织物增强湿式摩擦材料及其制备方法;经过预制体制备、树脂浸渍、硫化机热压处理等工艺路线,制备出新型的芳纶纤维织物/树脂基湿式摩擦材料。解决原有织物增强湿式摩擦材料的树脂浸渍效率低、摩擦系数低、复合材料界面结合较差以及因其导致的摩擦系数不稳定、与钢环粘接效果较差(长时间工作后易脱落)、成本过高等问题。

13.技术方案

14.一种芳纶纤维织物增强湿式摩擦材料,其特征在于组分包括作为材料骨架的芳纶纤维织物及热固性树脂;各组分的重量份数为:70~90份的芳纶纤维纤维织物和10~30热固性树脂。

15.一种所述芳纶纤维织物增强湿式摩擦材料的制备方法,其特征在于步骤如下:

16.步骤1:将热固性树脂加入无水乙醇中,然后搅拌4小时,搅拌后静置24小时,获得溶液a;所述热固性树脂为粘结型的腰果壳油改性酚醛树脂;

17.步骤2:将芳纶纤维织物裁剪成长方形状后用线锁边,将锁好边的芳纶纤维织物置于丙酮中浸泡24小时后取出,晾干得样品a;

18.步骤3:将样品a用去离子水和无水乙醇交替清洗数次,烘干后得到样品b;

19.步骤4:将样品b浸渍溶液a中,取出并晾干得样品c;

20.步骤5:将样品c置于硫化机上热压成型,得到芳纶纤维织物增强湿式摩擦材料。

21.所述芳纶纤维织物的长方形状尺寸为5cm

×

10cm。

22.所述步骤3的烘干是在75℃左右烘干至少10个小时后得到样品b。

23.所述步骤5的热压成型的条件为:热压温度为170℃,热压时间为5-10分钟,热压压力为5-10mpa。

24.所述芳纶纤维织物的机织类型是平纹、斜纹或缎纹。

25.所述芳纶纤维织物的规格是200g,300g,400g。

26.所述步骤4浸渍在常压下自然浸渍或真空条件下浸渍。

27.有益效果

28.本发明提出的一种芳纶纤维织物增强湿式摩擦材料及制备方法,将传统的热固性树脂基复合材料制备工艺与芳纶纤维织物结合在一起开辟出一种新的织物增强湿式摩擦材料。本发明以芳纶纤维织物和改性酚醛树脂为原料,将预处理过的芳纶纤维织物用去离子水和无水乙醇交替清洗、烘干,然后将其浸入用无水乙醇溶解的酚醛树脂溶液中一段时间,取出自然晾干后再用平板硫化机热压固化得到最终的芳纶纤维织物增强复合材料。这一发明有助于解决现有碳纤维织物增强湿式摩擦材料在制备工艺和应用过程中所存在的问题,从而得到综合性能更加优异的芳纶纤维织物增强湿式摩擦材料。本发明制备的摩擦材料经hsr-2m型高速往复式摩擦磨损试验机试验,摩擦磨损性能(摩擦系数提升了约10%左右)优异,湿式条件下动摩擦系数高且稳定、成本低廉,有着极好的耐久性和可靠性。尤其在摩擦学性能、贴片适形度、浸渍效率、成本等方面比碳纤维织物增强湿式摩擦材料有着更好的表现。

29.本发明的有益效果为:

30.(1)本发明所制备的芳纶纤维织物增强复合材料界面结合较强,这是由于其所采用的芳纶纤维机械式结合力(比表面积大)和范德华力物理吸附作用较强,强的界面结合能够令以芳纶纤维织物制备得到的摩擦材料获得更好的摩擦系数稳定性以及更强的耐磨性。

31.(2)本发明所制备的芳纶纤维织物增强复合材料抗剪切强度高,韧性较好。且由于芳纶纤维本身的特点,由芳纶纤维织物制备而成的芳纶纤维织物增强湿式摩擦材料在面临动载荷和局部冲击等工况时要更具竞争力。

32.(3)本发明所制备的芳纶纤维织物增强复合材料的破坏模式是塑性的,和以脆性断裂破坏模式为主的其他织物增强复合材料截然不同。除此之外,本发明制备的材料贴片(和对偶钢环粘接)效果较好,同时因为其突出的柔性由摩擦材料所产生的振动及噪声也得以改善。

附图说明

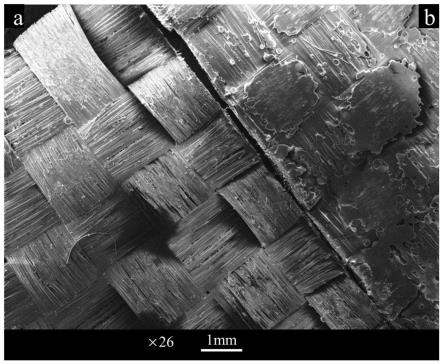

33.图1为不同树脂含量的芳纶纤维织物增强湿式摩擦材料sem照片对比图,其中图1(a)为树脂含量20%的芳纶纤维增强织物摩擦材料表面微观形貌,图1(b)为树脂含量35%的芳纶纤维织物增强摩擦材料表面微观形貌;

34.图2为不同树脂含量的芳纶纤维织物增强湿式摩擦材料在摩擦压力190n,滑动速度为0.15m/s的条件下连续滑动150min的摩擦系数曲线图;

35.图3为不同树脂含量的芳纶纤维织物增强摩擦材料动摩擦系数和摩擦压力的关系图;

36.图4为不同树脂含量的芳纶纤维织物增强摩擦材料动摩擦系数和滑动速度的关系

图;

37.图5为不同树脂含量的芳纶纤维织物增强摩擦材料的磨损率对比图。

具体实施方式

38.现结合实施例、附图对本发明作进一步描述:

39.本发明采用了以下技术方案:

40.在常温条件下利用丙酮对芳纶纤维织物进行预处理,将预处理后的芳纶纤维织物在改性酚醛树脂溶液中进行浸渍,浸渍后再经过热压成型得到芳纶纤维织物增强湿式摩擦材料。

41.预处理的方法包括以下步骤:将碳纤维织物浸泡于丙酮中进行清洗,然后晾干。

42.所述改性酚醛树脂溶液为质量分数20%-40%的腰果壳油改性酚醛树脂无水乙醇溶液。

43.所述芳纶纤维织物增强湿式摩擦材料的制备方法具体包括以下步骤:

44.步骤1:将100-200g改性酚醛树脂加入550ml无水乙醇中,然后搅拌4小时,搅拌后静置24小时,获得溶液a;

45.步骤2:将芳纶纤维织物裁剪成5cm

×

10cm的长方形状后用线锁边,将锁好边的芳纶纤维织物置于盛有丙酮的培养皿中浸泡24小时后取出,晾干得样品a;

46.步骤3:将样品a用去离子水和无水乙醇交替清洗数次,然后在75℃左右烘干至少10个小时后得到样品b;

47.步骤4:将样品b浸于溶液a中一段时间,取出并晾干得样品c;

48.步骤5:将样品c置于硫化机上热压成型,得到芳纶纤维织物增强湿式摩擦材料。

49.实施例1:

50.步骤1:称取湿式摩擦材料的各组分重量分别为:芳纶纤维织物400g、腰果壳油改性酚醛树脂100g、无水乙醇300g、丙酮250g。

51.步骤2:将100g改性酚醛树脂加入550ml无水乙醇中,然后搅拌4小时,搅拌后静置24小时,获得溶液a;

52.步骤3:将芳纶纤维织物裁剪成5cm

×

10cm的长方形状后用线锁边,将锁好边的芳纶纤维织物置于盛有丙酮的培养皿中浸泡24小时后取出,晾干得样品a;

53.步骤4:将样品a用去离子水和无水乙醇交替清洗数次,然后在75℃左右烘干至少10个小时后得到样品b;

54.步骤5:将样品b置于溶液a中并连同盛放的容器共同放置在真空箱内,设定压力值在一定范围,浸渍一段时间后取出并晾干得样品c;

55.步骤6:将样品c置于硫化剂上热压成型,得到酚醛树脂含量为35%的芳纶纤维织物增强湿式摩擦材料。

56.将所得的摩擦材料经hsr-2m型摩擦材料试验机检测,根据《湿式(非金属)摩擦材料》(gb/t 13826-2008)测试方法,测得摩擦系数为0.10~0.11,材料在摩擦载荷190n,滑动速度0.15m/s,摩擦时间150min的条件下所测磨损率为2.16

×

10-14

m3/(n

·

m)-1

57.实施例2:

58.步骤1:称取湿式摩擦材料的各组分重量分别为:芳纶纤维织物400g、腰果壳油改

性酚醛树脂100g、无水乙醇300g、丙酮250g。

59.步骤2:将200g改性酚醛树脂加入550ml无水乙醇中,然后搅拌4小时,搅拌后静置24小时,获得溶液a;

60.步骤3:将芳纶纤维织物裁剪成5cm

×

10cm的长方形状后用线锁边,将锁好边的芳纶纤维织物置于盛有丙酮的培养皿中浸泡24小时后取出,晾干得样品a;

61.步骤4:将样品a用去离子水和无水乙醇交替清洗数次,然后在75℃左右烘干至少10个小时后得到样品b;

62.步骤5:将样品b浸于溶液a中一段时间,取出并晾干得样品c;

63.步骤6:将样品c置于硫化剂上热压成型,得到酚醛树脂含量为20%的芳纶纤维织物增强湿式摩擦材料。

64.将所得的摩擦材料经hsr-2m型摩擦材料试验机检测,根据《湿式(非金属)摩擦材料》(gb/t 13826-2008)测试方法,测得摩擦系数为0.11~0.12,材料在摩擦载荷190n,滑动速度0.15m/s,摩擦时间150min的条件下所测磨损率为1.53

×

10-14

m3/(n

·

m)-1

65.实施例3:

66.步骤1:称取湿式摩擦材料的各组分重量分别为:芳纶纤维织物400g、腰果壳油改性酚醛树脂100g、无水乙醇300g、丙酮250g。

67.步骤2:将150g改性酚醛树脂加入550ml无水乙醇中,然后搅拌4小时,搅拌后静置24小时,获得溶液a;

68.步骤3:将芳纶纤维织物裁剪成5cm

×

10cm的长方形状后用线锁边,将锁好边的芳纶纤维织物置于盛有丙酮的培养皿中浸泡24小时后取出,晾干得样品a;

69.步骤4:将样品a用去离子水和无水乙醇交替清洗数次,然后在75℃左右烘干至少10个小时后得到样品b;

70.步骤5:将样品b浸于溶液a中一段时间,取出并晾干得样品c;

71.步骤6:将样品c置于硫化剂上热压成型,得到酚醛树脂含量为20%的芳纶纤维织物增强湿式摩擦材料。

72.将所得的摩擦材料经hsr-2m型摩擦材料试验机检测,根据《湿式(非金属)摩擦材料》(gb/t 13826-2008)测试方法,测得摩擦系数为0.11~0.12,材料在摩擦载荷190n,滑动速度0.15m/s,摩擦时间150min的条件下所测磨损率为1.53

×

10-14

m3/(n

·

m)-1

73.本发明未尽事宜为公知技术。

74.本发明上述实施例方案只为说明本发明的技术构思及特点,其目的在于令熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。权利要求中指出了本发明产品组成成分、成分比例、制备方法以及参数的范围,而上述的说明并未指出本发明参数的范围。因此,凡与本发明的权利要求书相当的含义和范围内的任何改变,都应当认为是包括在权利要求书的范围内。凡根据本发明精神实质所作的等效变化或修饰,也都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1