一种水热炭改性沥青的制备方法

1.本发明涉及改性沥青的制备方法,属于道路建筑材料领域。

背景技术:

2.柔性路面,即沥青路面,由于其路用性能好、施工周期短、易于维护、行驶噪音低等众多优点在世界范围内应用广泛,尤其是在高等级公路上。从21世纪开始,大规模的路面建设开始进行,特别是在发展中国家,因而对石油沥青的需求也以令人难以置信的速度增长。石油沥青的来源主要是从原油中提炼出来,储量有限且提炼过程能源消耗巨大。因此,寻找石油沥青的替代品已成为道路工程领域的普遍关注点。

3.近年来,废弃生物质的水热碳化处理吸引了越来越多研究人员的注意。然而,水热碳化得到的水热炭直接用于沥青改性的效果并不好。其一,水热炭材料在沥青的聚集现象一直是其作为沥青改性剂难以忽略的问题,易对改性沥青的储存稳定性造成极大影响;其二,水热炭通过在沥青中形成三维空间网状结构进而增强沥青的高低温性能,其粒径直接影响了改性效果的好坏,粒径过大无法形成较好的空间网状结构;其三,水热炭表面分布有丰富的纳米孔隙结构以及纤维状结构,若直接对水热炭进行碾磨细化处理,由于水热炭材料自身各向异性、硬度较低等特点,使得材料在加工中易产生损伤,如出口撕裂、毛刺损伤、孔壁出现凹坑等缺陷,甚至破坏水热炭表面的纳米孔隙和化学键,使水热炭材料与沥青基体的结合力劣化,进而影响改性效果。

技术实现要素:

4.本发明是要解决现有的利用水热炭材料改性沥青的方法存在的水热炭材料在沥青中分散性差、改性效果差的技术问题,而提供一种水热炭改性沥青的制备方法。

5.本发明的水热炭改性沥青的制备方法,按以下步骤进行:一、以废弃生物质为碳源,采用水热碳法炭化,得到团状、颗粒状的水热炭;二、将水热炭浸没于液氮中浸泡3~5min;三、将液氮处理后的水热炭加入到研磨机中研磨至水热炭粉末的粒径达到1

µ

m~100

µ

m,得到水热炭粉;四、将针入度为50~120(0.01mm)的石油沥青放入160℃~170℃的烘箱中加热1~1.5小时,使沥青充分流动;再将步骤三得到的水热炭粉加入到沥青中,采用高速剪切搅拌机进行剪切和搅拌;自然冷却后,即得到水热炭改性沥青。

6.更进一步地,步骤一中生物质为木材或农作物秸秆;更进一步地,步骤一中水热碳法炭化的具体操作如下:(1)将废弃木材或农作物秸秆粉碎,得到生物质粉末;(2)将生物质粉末与去离子水混合后置于水热反应釜中,其中生物质粉末与去离子水的质量比为1:(10~20);再将水热反应釜升温至200~300℃并在此温度下保持1~6h;冷却至室温;

(3)将水热反应釜内的物质进行过滤分离,将固相物在温度为80~100℃的条件下烘干10~12h,得到团状、颗粒状的水热炭。

7.更进一步地,步骤四中水热炭粉的加入量为沥青质量的2%~15%;更进一步地,步骤四中剪切速率为4500~4800rpm,更进一步地,步骤四中搅拌温度为165~170℃,拌和时间为45~50min。

8.本发明将生物质水热碳化后经得到的水热炭液氮处理并研磨至1

µ

m~100

µ

m,再与沥青复合改性,在水热碳材料整个浸入到液氮中处理的过程中,由于液氮冷却能够有效降低整体水热炭材料以及加工区域的温度,水热炭材料在研磨时粘在磨盘上的现象大幅减少,使得磨盘的锋利度得到了保持。此外,液氮作用相当于是给整个研磨过程添加了一个冷润滑,同时由于磨盘和水热炭材料两者之间的热膨胀系数相差极大,故温度一旦发生变化,就会相互作用而产生压应力,使水热炭材料整体的内部结合力加强,界面的损坏程度将显著降低,因此在液氮冷却条件下,水热炭研磨加工表面质量较好,能最大程度上保留水热炭材料的纳米孔隙以及纤维状结构,从而实现水热炭材料的高效低损伤研磨。本发明得到的水热炭改性沥青具有良好的高温抗车辙和中温抗疲劳性能,在52℃、58℃、64℃、70℃四个测试温度下的车辙因子的增长幅度分别为287%、298%、293%和280%;在19℃和25℃时,水热炭改性沥青的疲劳寿命比基质沥青分别延长了212.6%和271.8%。提高了基质沥青的路用性能,降低石油沥青的使用,减少废弃生物质对环境的污染,为废弃生物质的处理提供了一个绿色解决方案。本发明的水热炭改性沥青适用于高温高载地区使用。

附图说明

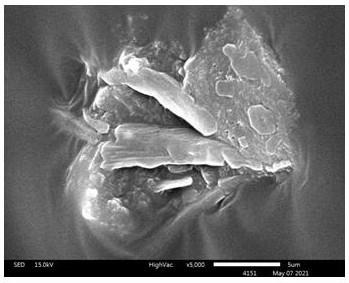

9.图1是实施例1中经步骤三得到的水热炭粉的扫描电镜照片;图2是实施例1制备的水热炭改性沥青的低倍率扫描电镜照片;图3是实施例1制备的水热炭改性沥青的高倍率扫描电镜照片;图4是实施例1制备的水热炭改性沥青的复数模量主曲线图;图5是实施例1制备的水热炭改性沥青的相位角主曲线图;图6是实施例1制备的水热炭改性沥青的车辙因子结果图;图7是实施例1制备的水热炭改性沥青的线性振幅扫描试验的疲劳寿命结果图;图8是实施例1制备的水热炭改性沥青的弯曲梁流变试验的蠕变劲度结果图;图9是实施例1制备的水热炭改性沥青的弯曲梁流变试验的m值结果。

具体实施方式

10.用下面的实施例验证本发明的有益效果。

11.实施例1:本实施例的水热炭改性沥青的制备方法,按以下步骤进行:一、以废弃玉米秸秆为碳源,采用水热碳法炭化,具体的水热碳法炭化操作是:将废弃玉米秸秆粉碎处理后,放入水热反应釜中,再加入质量为玉米秸秆粉末质量15倍的等离子水,将水热反应釜密封,将反应釜放入加热炉中,升温至250℃并保持3h,待水热反应釜冷却至室温后,用滤纸对反应产物进行过滤分离,最后将得到的固体产物放在温度为80℃的烘箱中保持12小时,即得到团状、颗粒状的水热炭;二、将水热炭浸没于液氮中浸泡3min;

三、将液氮处理后的水热炭加入到研磨机中研磨,并通过激光粒度分析仪对研磨后的水热炭粉末的粒径进行分析,当水热炭粉末的粒径达到1

µ

m~100

µ

m范围时,结束研磨,得到水热炭粉;四、将针入度为100(0.01mm)的石油沥青放入170℃的烘箱中加热1小时,使沥青充分流动;再将步骤三得到的水热炭粉按沥青质量的14%加入到沥青中,采用高速剪切搅拌机在搅拌温度为170℃、剪切速率为4500rpm的条件下拌和45min,进行剪切和搅拌;自然冷却后,即得到水热炭改性沥青。

12.本实施例制备好的水热炭改性沥青密封保存。

13.本实施例经步骤三得到的水热炭粉的扫描电镜照片如图1所示,从图1可以看出水热炭粉为微米级,可清楚地观察到水热炭粉具有纳米孔隙及纤维状结构。这说明本实施例基本实现了水热炭材料的高效低损伤研磨,最大程度上保留了水热炭材料的纳米孔隙以及纤维状结构。水热炭粉是由具有多孔结构的不规则纤维状颗粒组成,且表面纹理极为复杂。水热炭粉的多孔和纤维状结构有助于构建强碳胶结料基质,从而改善胶结料的性能。

14.本实施例经步骤四得到的水热炭改性沥青的扫描电镜照片如图2和图3所示, 从图3可以看出,水热炭与沥青有效混合,呈现出片状结构和增加的比表面积。扫描电镜结果表明水热炭处于均匀分散状态,被沥青基体紧紧固定。从图3可以观察到沥青材料与具有多孔结构的不规则纤维状颗粒组成的水热炭相容性极好,分散均匀。这是由于采用本实施例采用液氮处理,极大程度上保留了水热炭材料的纳米孔隙以及纤维状结构。由于水热炭的多孔层状结构和大比表面积,沥青有效地渗入了自由空间并形成了牢固的界面键。此外,水热炭的纤维状结构作为沥青基体之间的桥梁,进一步增强了界面结合。水热炭的多孔层状结构和纤维状结构是提高改性沥青材料的流变和力学行为的关键。

15.本实施例经步骤四得到的水热炭改性沥青的复数模量主曲线图如图4所示,由图4可以看出,水热炭的加入使沥青的复数模量主曲线在低频区显著上移,低频区的模量提升最大可达一个数量级,这对应着高温抗车辙性能的显著改善;在高频区基本不变,说明低温性能基本无影响。

16.本实施例经步骤四得到的水热炭改性沥青的相位角主曲线图如图5所示,从图5可以看出,水热炭改性沥青的相位角远小于基质沥青,基质沥青和水热炭改性沥青的相位角差值最大可达10

º

,表明水热炭的加入提高了沥青的弹性恢复性能,减少了路面疲劳开裂的形成和发展,这归因于水热炭的多孔层状结构和纤维状结构的高弹性。

17.本实施例经步骤四得到的水热炭改性沥青的车辙因子结果图如图6所示。车辙因子越高,沥青的抗高温车辙性能越好。从图6可以看出,水热炭的加入显著改善了沥青的高温性能,在52℃、58℃、64℃、70℃四个测试温度下的车辙因子的增长幅度分别为287%、298%、293%和280%。

18.本实施例经步骤四得到的水热炭改性沥青的线性振幅扫描试验的疲劳寿命结果图如图7所示。疲劳寿命越长,沥青的抗疲劳开裂性能越好。从图7可以看出,水热炭的加入显著改善了沥青的疲劳性能。试验温度为19℃和25℃时,水热炭改性沥青的疲劳寿命分别延长了212.6%和271.8%。

19.本实施例经步骤四得到的水热炭改性沥青的弯曲梁流变试验的蠕变劲度和m值结果分别如图8和图9所示,蠕变劲度越低,m值越高,沥青的低温抗裂性能越好。从图8和图9可

以看出,水热炭的加入对沥青的低温性能无显著影响。

20.实施例2:本实施例的水热炭改性沥青的制备方法,按以下步骤进行:一、以废弃木材为碳源,采用水热碳法炭化;具体的水热碳法炭化操作是:将废弃木材粉碎成粉末后放入水热反应釜中,再加入质量为木材粉末质量20倍的等离子水,将水热反应釜密封并将温度上升至300℃加热1h,待水热反应釜冷却至室温后使用滤纸对反应产物进行过滤分离,最后将得到的固体产物放在温度为100℃的烘箱中保持12小时,即得到团状、颗粒状的水热炭;二、将水热炭浸没于液氮中浸泡5min;三、将液氮处理后的水热炭加入到研磨机中研磨,并通过激光粒度分析仪对研磨后的水热炭粉末的粒径进行分析,当水热炭粉末的粒径达到1

µ

m~100

µ

m范围时,结束研磨,得到水热炭粉;四、将针入度为100(0.01mm)的石油沥青放入170℃的烘箱中加热1小时,使沥青充分流动;再将步骤三得到的水热炭粉按沥青质量的5%加入到沥青中,采用高速剪切搅拌机在搅拌温度为165℃、剪切速率为4500rpm的条件下拌和50min,进行剪切和搅拌;自然冷却后,即得到水热炭改性沥青。

21.本实施例得到的水热炭改性沥青的高温性能和中温性能相对于基质沥青的均有了显著提升,以车辙因子和疲劳寿命为评价指标,两个指标的提升程度分别达到了280%和212%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1