一种利用微通道反应装置连续制备糠醛的方法

1.本发明属于化学合成及工艺领域,具体涉及一种利用微通道反应装置连续制备糠醛的方法。

背景技术:

2.糠醛又名呋喃甲醛(c5h4o2),相对分子质量为96.08,是一种重要的有机化工原料,广泛应用于石油,钢材,制药,精细化工品等方面。糠醛主要是通过半纤维素水解得到的戊糖液经过脱水环化制备得到。中国是糠醛生产大国,规模化生产达到50万吨/年,其中20%用来出口。糠醛作为一种重要的有机化工原料,主要用来制备糠醇,糠醇是制备呋喃树脂的主要原料,除此之外,糠醛还是制备糠酸,呋喃,甲基呋喃,甲基四氢呋喃,乙酰丙醇的主要原料,这些精细化学品可以用来制备香料,杀菌剂,防腐剂,抗艾滋药,燃料添加剂,尼龙,橡胶等产品,在各领域都可以得到有效的利用。

3.糠醛的生产方式根据其反应过程生分为两种,分别是一步法和两步法。一步法代表性的工艺包括quaker oats工艺,agrifuran工艺、petrole-chemie工艺、escher wyss工艺和rosenlew工艺,其中一步法因设备投资少,操作简单,在工业上应用较多。但传统一步法在生产糠醛过程中直接以生物质为原料,反应消耗大量的蒸汽同时产生大量废水与固渣,其中废水主要为含酸废水,固渣主要为未被水解的纤维素、木质素以及过程中产生的有机酸等。因此结合生物炼制过程实现木质纤维素组分分离,开发两步法生产糠醛的工艺可以降低环境污染度,增加资源利用程度。但两步法对反应过程控制以及设备投资较高,目前主要存在反应连续化程度低、糠醛副反应严重、反应体系成本过高等问题,工业生产并没有得到有效利用。

4.制备糠醛反应过程中副反应繁杂、碳化严重等问题,是导致糠醛产率低下的主要原因。近年来研究发现糠醛副反应主要为糠醛与木糖中间体的缩合反应,其中抑制副反应的方式主要为两相溶剂法,通过有机溶剂的萃取作用,及时将产生的糠醛与木糖中间体分离,抑制碳化产物的形成。但在管式反应器的管道中,两相溶剂体系主要以分段式的形态存在,该现象不仅严重削弱了两相体系的萃取效果,而且水相碳化副产物的生成会堵塞管道,造成连续化反应体系失败,且现有技术中在制备糠醛的过程中糖原的转化率较低,糠醛的收率也不高。因此,本发明提供了一种利用微通道反应装置连续制备糠醛的方法,以有效解决上述问题。

技术实现要素:

5.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种利用微通道反应装置连续制备糠醛的方法。

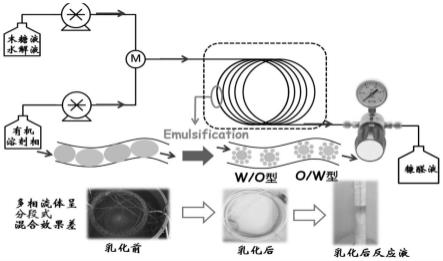

6.发明思路:在单水相的微通道反应器中,戊糖转化制备糠醛时会产生焦化物,造成管式反应器堵塞,反应失败。本研究先采用多相溶剂体系在反应过程中实现有机溶剂萃取糠醛并与水相分离,降低焦化物现象产生。但多相溶剂体系经混合器混合后在管道中会出

现分段流动(有机相-水相-有机相-水相)等现象,造成有机溶剂萃取效率差、反应效果较差,影响连续化反应进行。如图1所示,本研究开发的多相溶剂乳化体系,通过对多相溶剂反应体系加入乳化剂,形成水包油(o/w)和油包水(w/o)的乳浊液,在分子层面实现糠醛的反应及分离,并且微通道的微混合器结构是良好的乳化反应器,实现了整个体系的顺利运转,同时提高戊糖的转化率和糠醛的收率。

7.为了解决上述技术问题,本发明公开了一种利用微通道反应装置连续制备糠醛的方法。

8.在一些实施例中,所述制备方法为将含戊糖和水的第一反应物,与含有机溶剂和/或乳化剂的第二反应物于微通道反应装置中反应,即得含糠醛的反应液;在一些实施例中,所述制备方法为将含戊糖、水和酸的第一反应物,与含有机溶剂和乳化剂的第二反应物于微通道反应装置中反应,即得含糠醛的反应液。

9.在一些实施例中,所述第一反应物中,所述戊糖和水为制备配置所得,或为木糖液、生物质与水解液。

10.在一些实施例中,所述第一反应物中,戊糖的浓度为20~100g/l;在一些实施例中,所述第一反应物中,戊糖的浓度为30~50g/l;在一些实施例中,所述第一反应物中,戊糖的浓度为40g/l。

11.在一些实施例中,所述催化剂为硫酸、磷酸、杂多酸和酸性离子液体中的任意一种或几种组合;其中,所述杂多酸包括但不限于磷钨酸、硅钨酸;其中,所述酸性离子液体包括但不限于

+

[bmim][hso3]-、

+

[bmim][pf6]-、

+

[bmim][bf4]-等;在一些实施例中,所述催化剂为

+

[bmim][pf6]-。

[0012]

在一些实施例中,所述催化剂中酸质子的摩尔浓度为0.1-2mol/l第一反应物;在一些实施例中,所述催化剂中酸质子的摩尔浓度为0.2mol/l。

[0013]

在一些实施例中,所述有机溶剂为丁醇、碳酸二甲酯、碳酸二乙酯、二甲苯、乙酸乙酯、正己烷、甲苯、甲基异丁基酮、甲基四氢呋喃和二乙二醇丁醚乙酸酯中的任意一种或几种组合;在一些实施例中,所述有机溶剂为2-甲基四氢呋喃和/或二乙二醇丁醚乙酸酯;在一些实施例中,所述有机溶剂为二乙二醇丁醚乙酸酯。

[0014]

在一些实施例中,所述乳化剂为烷基酚聚氧乙烯醚(op、tx系列)、脂肪醇聚氧乙烯醚(moa系列)、吐温(t系列)和司盘(s系列)中的任意一种或几种组合;在一些实施例中,所述乳化剂为op-10、op-40和op-50中的任意一种或几种组合。

[0015]

在一些实施例中,当所述第二反应物同时含有有机溶剂和乳化剂时,所述有机溶剂体积与乳化剂体积质量比为100ml:1-20g;在一些实施例中,当所述第二反应物同时含有有机溶剂和乳化剂时,所述有机溶剂体积与乳化剂体积质量比为100ml:5g。

[0016]

在一些实施例中,所述微通道反应装置包括微混合器,所述微混合器为分离再结合型微混合器(cpmm-r300)、内交叉指型微混合器(sim-v2)和撞击流微混合器(ijmm)中的任意一种;在一些实施例中,所述微混合器为分离再结合型微混合器(cpmm-r300)。

[0017]

在一些实施例中,控制第一反应物和第二反应物进入微通道反应装置中的体积流量比为1:(0.8~2);在一些实施例中,控制第一反应物和第二反应物进入微通道反应装置中的体积流量比为1:1。

[0018]

在一些实施例中,所述反应的温度为160~200℃;在一些实施例中,所述反应的温

度为180℃。

[0019]

在一些实施例中,所述反应的停留时间为5~20min;在一些实施例中,所述反应的停留时间为15min。

[0020]

在一些实施例中,所述反应结束后,将含糠醛的反应液冷却、破乳或不破乳、分液,有机相蒸馏,即得糠醛。

[0021]

在一些实施例中,所述破乳的过程采用或不采用破乳剂。

[0022]

在一些实施例中,体系为水包油型时,破乳剂为无机酸、硫酸铁、硫酸铝等;在一些实施例中,体系为水包油型时,破乳剂为硫酸铝。

[0023]

在一些实施例中,体系为油包水型时,破乳剂为阴离子型和非离子型表面活性剂如十二烷基硫酸铵;在一些实施例中,体系为油包水型时,破乳剂为十二烷基硫酸铵。

[0024]

有益效果:与现有技术相比,本发明的主要优势有:

[0025]

1,开发了连续化微通道反应体系,解决了传统一步法或两步法间歇性生产的问题,实现了在管式反应器中戊糖液连续化制备糠醛的思路;

[0026]

2,开发了多相溶剂体系,实现了管式反应体系的连续化反应分离耦合,避免了大量结焦现象,增加了糠醛的产率;

[0027]

3,开发了二乙二醇丁醚乙酸酯的多相溶剂体系,避免了常规有机溶剂在高温下的高饱和蒸气压的实验设备危险性问题,同时提高了反应效率;

[0028]

4,开发了微通道多相溶剂乳化体系,首先微通道是良好的乳化反应器,同时乳化体系实现了从分子层面对戊糖转化糠醛的反应分离耦合效果,避免了结焦及极大提高了产率。

附图说明

[0029]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0030]

图1为微通道反应装置及反应过程转化示意图。

[0031]

图2为反应液液相检测结果示意图。

具体实施方式

[0032]

下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

[0033]

下述实施例中所述的微通道反应装置包括:储料罐、平流泵、微混合器、微通道反应器、背压阀、收集器,所述的连接方式如图1所示,第一反应物储料罐和第二反应物储料罐分别通过第一平流泵和第二平流泵与微混合器并联,所述微混合器与微通道反应器、背压阀和收集器依次串联。其中,所述微混合器类型包括分离再结合型微混合器(cpmm-r300)、内交叉指型微混合器(sim-v2)或撞击流微混合器(ijmm),购自于ehrfeld mikrotechnik bts gmbh;所述控温体系在油浴锅中进行控温;平流泵流量区间为0.01-50ml/min,购置于sanotac(三为科技);背压阀材质为哈氏合金,区间为0-6mpa;微通道为ptfe材质,管径为2mm,反应总体积为90ml,通过控制流速控制反应保留时间。

[0034]

下述实施例中所述木糖的转化率以及糠醛的收率计算方法为:

[0035]

木糖转化率(%)=(反应消耗的木糖摩尔量/总木糖摩尔量)

×

100%

[0036]

糠醛收率(%)=(反应产生的糠醛摩尔量)/(总木糖摩尔量

×

0.64)

×

100%。

[0037]

实施例1-24:

[0038]

在糖液储罐中配置40g/l的木糖水溶液和10g/l(质子酸浓度约0.2mol/l)硫酸溶液,在有机溶剂储罐中加入甲基异丁基酮(mibk)溶剂。分别在cpmm-r300、sim-v2、ijmm混合后,按照流速比1:1泵入微通道反应设备中,温度为160℃、170℃、180℃、190℃,反应时间分别为10min、15min。所述反应结束后,将含糠醛的反应液冷却、分液,得到水相和有机相,检测水相中木糖和糠醛的含量,同时检测有机相中的糠醛的含量,将有机相蒸馏,收集有机相中的糠醛。不同条件下得到的反应液对木糖转化率及有机相和水相的总产率如下表1所示;其中,实施例6所得的有机相反应液的液相检测结果如图2所示。

[0039]

表1实施例1-24中木糖的转化率及糠醛产率

[0040]

[0041][0042]

实施例25-30:

[0043]

在糖液储罐中配置40g/l的木糖水溶液和10g/l(质子酸浓度约0.2mol/l)硫酸溶液,在有机溶剂储罐分别配置为碳酸二甲酯、碳酸二乙酯、甲苯、二甲苯、2-甲基四氢呋喃、二乙二醇丁醚醋酸酯。在经cpmm-r300混合后,按照流速比1:1泵入微通道反应设备中,温度为180℃,反应时间分别为15min。所述反应结束后,将含糠醛的反应液冷却、分液,得到水相和有机相,检测水相中木糖和糠醛的含量,同时检测有机相中的糠醛的含量,将有机相蒸馏,收集有机相中的糠醛。不同条件下得到的反应液对木糖转化率及有机相和水相的总产率如下表2所示。

[0044]

表2实施例25-30中木糖的转化率及糠醛产率

[0045]

实施例有机溶剂木糖转化率糠醛总产率(水相+有机相)25碳酸二甲酯96.8%74.85%26碳酸二乙酯97.2%76.29%27甲苯98.9%80.42%28二甲苯98.6%80.21%292-甲基四氢呋喃99.2%83.02%30二乙二醇丁醚醋酸酯99.3%85.89%

[0046]

实施例31-35:

[0047]

在糖液储罐中配置40g/l的木糖液和不同浓度的催化剂溶液(酸质子摩尔浓度约为0.2mol/l),催化体系分别为:无催化剂、硫酸、磷酸、硅钨酸、磷钨酸、

+

[bmim][pf6]-,其中多相溶剂储罐配置为二乙二醇丁醚醋酸酯。在经cpmm-r300混合后,按照流速比1:1泵入微通道反应设备中,温度为180℃,反应时间分别为15min。所述反应结束后,将含糠醛的反应液冷却、分液,得到水相和有机相,检测水相中木糖和糠醛的含量,同时检测有机相中的糠醛的含量,将有机相蒸馏,收集有机相中的糠醛。不同条件下得到的反应液对木糖转化率及有机相和水相的总产率如下表3所示。

[0048]

表3实施例31-35中木糖的转化率及糠醛产率

[0049]

实施例催化剂木糖转化率糠醛总产率(水相+有机相)31无80.6%76.65%30硫酸99.3%85.89%32磷酸92.3%78.46%33硅钨酸97.7%90.37%34磷钨酸98.6%91.73%35

+

[bmim][pf6]-99.1%93.34%

[0050]

实施例36-43:

[0051]

在糖液储罐中配置40g/l的木糖水溶液和酸质子摩尔浓度约为0.2mol/l的磷钨酸,其中多相溶剂储罐配置为二乙二醇丁醚醋酸酯,外加乳化剂moa-9,op-10、op-40、op-50、吐温-85、吐温-80、司盘-60、司盘-85,二乙二醇丁醚醋酸酯与乳化剂的体积制备量比100ml:5g。在经cpmm-r300混合后,按照流速比1:1泵入微通道反应设备中,温度为180℃,反应时间分别为15min。所述反应结束后,将含糠醛的反应液冷却、破若或不破乳,分液,得到水相和有机相,检测水相中木糖和糠醛的含量,同时检测有机相中的糠醛的含量,将有机相蒸馏,收集有机相中的糠醛;其中,反应流出液如可以自动分相则不加乳化剂破乳,如仍然呈乳化状,则加入十二烷基硫酸铵进行搅拌或震荡破乳。不同条件下得到的反应液对木糖转化率及有机相和水相的总产率如下表4所示。

[0052]

表4实施例36-43中木糖的转化率及糠醛产率

[0053][0054][0055]

实施例44:

[0056]

在糖液储罐中配置40g/l的木糖水溶液,无催化剂,其中多相溶剂储罐配置为二乙二醇丁醚醋酸酯,外加乳化剂op-10。在经cpmm-r300混合后,按照流速比1:1泵入微通道反应设备中,温度为180℃,反应时间分别为20min。所述反应结束后,将含糠醛的反应液冷却、破若或不破乳,分液,得到水相和有机相,检测水相中木糖和糠醛的含量,同时检测有机相中的糠醛的含量,将有机相蒸馏,收集有机相中的糠醛;其中,反应流出液如可以自动分相则不加乳化剂破乳,如仍然呈乳化状,则加入十二烷基硫酸铵进行搅拌或震荡破乳。取反应液进行hplc检测,木糖转化率为93.6%,糠醛产率为87.72%。

[0057]

对比例1:

[0058]

向反应釜中加入2.4g木糖,60ml 1%(质子酸浓度约0.2mol/l)的硫酸水溶液,反应在170℃下反应2h,反应结束后,反应焦化现象严重,取反应液进行hplc检测,木糖转化率为100%,糠醛产率为36.3%。

[0059]

对比例2:

[0060]

向反应釜中加入2.4g木糖,30ml 1%(质子酸浓度约0.4mol/l)的硫酸水溶液,30ml甲基异丁基酮,反应在170℃下反应2h,反应结束后,分相界面有少许焦化现象,取反应液(水相和有机相)分别进行hplc检测,木糖转化率为100%,糠醛产率为78.1%。

[0061]

对比例3:

[0062]

在糖液储罐中配置40g/l的木糖液和10g/l(质子酸浓度约0.2mol/l)硫酸溶液,通过平流泵泵入微通道反应器中,微通道反应温度为170℃,反应保留时间10min,反应液在流动过程中部分焦化,堵塞管道,反应连续化失败,取反应器段中部分反应液进行检测,木糖转化率为80%,糠醛产率为48.4%。

[0063]

对比例4:

[0064]

向反应釜中加入木糖、磷钨酸和水,使得木糖的浓度为40g/l,酸质子摩尔浓度约为0.2mol/l,30ml二乙二醇丁醚醋酸酯,op-10乳化剂1.67g,反应在180℃下反应2h,反应结束后,冷却至室温,加入十二烷基硫酸铵进行搅拌破乳,分液,分别取反应液(水相和有机相)分别进行hplc检测,木糖转化率为100%,糠醛总产率为82.14%。

[0065]

本发明提供了一种利用微通道反应装置连续制备糠醛的方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1