一种改性丁苯橡胶及其制备方法和应用、覆盖胶及其制备方法和应用

1.本发明属于橡胶材料技术领域,具体涉及一种改性丁苯橡胶及其制备方法 和应用、覆盖胶及其制备方法和应用。

背景技术:

2.耐高温阻燃输送带主要用于冶金、炼焦等行业中烧结矿石、焦炭等高温物 料的输送,由于这些物料温度非常高,达到400~600℃,有的甚至在800℃以上 出现明火。因此,要求使用的输送带必须同时具有高耐磨、抗冲击、耐高温、 耐热氧老化、阻燃、抗灼烧等性能。这就对输送带覆盖层橡胶材料提出了更高 的要求。

3.现有耐高温输送带覆盖层主要是利用橡胶基体本身的耐高温性能来实现输 送带耐高温的目的,覆盖层耐高温橡胶基体多以三元乙丙橡胶、三元乙丙橡胶/ 氯丁橡胶、三元乙丙橡胶/丁苯橡胶、三元乙丙橡胶/硅橡胶等为主体材料。例如, 日本专利jp60137645a公开了一种耐高温输送带,覆盖胶采用硅橡胶和三元乙 丙橡胶来提高耐高温性能;cn102275712a公开了一种耐高温输送带,覆盖胶采 用三元乙丙橡胶与氯丁橡胶作为基体,并添加了补强剂、阻燃剂、防老剂和粘 合剂等助剂;cn104650469a公开了一种耐高温阻燃输送带覆盖胶,采用三元乙 丙橡胶和三元乙丙橡胶再生胶为基体,并配合阻燃剂,所得覆盖胶与高温物料 接触后形成了一层炭化层,提高了输送带的耐高温效果。

4.以上发明均是利用覆盖层橡胶的隔热性能使输送带起到耐高温效果,高温 物料的温度很难在短时间内散去,积聚于输送带覆盖胶表面很容易使表面橡胶 热氧老化,从而发生龟裂、断裂等问题,降低输送带使用寿命。

技术实现要素:

5.本发明提供了一种改性丁苯橡胶及其制备方法和应用、覆盖胶及其制备方 法和应用,本发明提供的覆盖胶具有良好的热氧老化性能,能够延长输送带的 使用寿命。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种改性丁苯橡胶,包括丁苯橡胶基体及分散在所述丁苯橡 胶基体中的导热填料,所述导热填料包括氧化石墨烯和氧化碳纳米管。

8.优选的,所述改性丁苯橡胶中导热填料的质量与丁苯橡胶基体的质量比为1:1~2。

9.本发明还提供了上述技术方案所述改性丁苯橡胶的制备方法,包括以下步 骤:

10.将导热填料的分散液和丁苯胶乳混合,得到混合物;所述导热填料包括氧 化石墨烯和氧化碳纳米管;

11.将所述混合物与破乳剂混合,得到生胶;

12.将所述生胶与活化剂进行混炼,得到改性丁苯橡胶。

13.优选的,所述导热填料的分散液的浓度为1~2wt%。

14.优选的,所述导热填料的分散液的制备方法包括以下步骤:

15.将浓硫酸、硝酸盐、高锰酸钾与石墨粉和碳纳米管混合,进行第一氧化反 应,得到第一氧化反应产物;

16.将所述第一氧化反应产物加入水中进行第二氧化反应,得到第二氧化反应 产物;所述第二氧化反应的温度为90~95℃;

17.将所述第二氧化反应产物与冰水混合物、双氧水、无机酸混合进行第三氧 化反应,得到氧化碳纳米管和氧化石墨的混合物;

18.将所述氧化碳纳米管和氧化石墨的混合物洗涤后分散到水中进行超声剥 离,得到导热填料的分散液。

19.本发明还提供了上述技术方案所述的改性丁苯橡胶或上述技术方案所述制 备方法制备的改性丁苯橡胶在覆盖胶中的应用。

20.本发明还提供了一种覆盖胶,以质量份数计,包括以下组分:

21.40~60份丁苯橡胶,20~40份反式-1,4-聚异戊二烯,20~40份改性丁苯橡胶, 4~13份活化剂,9~20份增塑剂,0.5~2份硅烷偶联剂,2~4份防老剂,0.5~1份 抗氧剂,10~20份阻燃剂,55~85份补强填料,2~4份硫化促进剂,0.5~2份硫化 剂;

22.所述改性丁苯橡胶为上述方案所述的改性丁苯橡胶或上述方案所述制备方 法制备得到的改性丁苯橡胶。

23.本发明还提供了上述技术方案所述覆盖胶的制备方法,包括以下步骤:

24.将丁苯橡胶、反式-1,4-聚异戊二烯、改性丁苯橡胶、活化剂、增塑剂、硅烷 偶联剂、防老剂、抗氧剂、阻燃剂、补强填料、硫化促进剂和硫化剂进行混炼, 得到混炼胶;

25.将所述混炼胶进行硫化,得到覆盖胶。

26.优选的,所述硫化的温度为150~165℃,硫化的压力为6~10mpa,硫化的 时间为20~35min。

27.本发明还提供了上述技术方案所述的覆盖胶或上述技术方案所述制备方法 制备得到的覆盖胶在耐热输送带中的应用。

28.有益效果:

29.本发明提供了一种改性丁苯橡胶,包括丁苯橡胶基体及分散在所述丁苯橡 胶基体中的导热填料,所述导热填料包括氧化石墨烯和氧化碳纳米管。本发明 提供的改性丁苯橡胶因含有高导热的氧化碳纳米管和氧化石墨烯而提高了导热 系数,使其在高温下可以快速地将热量传递出去。

30.本发明提供了一种覆盖胶,以丁苯橡胶、反式-1,4-聚异戊二烯和上述方案所 述的改性丁苯橡胶为基体,改性丁苯橡胶因含有高导热的氧化碳纳米管和氧化 石墨烯而提高了覆盖胶的导热系数,使覆盖胶在局部受热时,可以将局部热量 热量快速传递到输送带整体;此外,采用具有结晶功能的反式-1,4-聚异戊二烯作 为并用橡胶基体,反式-1,4-聚异戊二烯在硫化状态下仍然具有一定的残余结晶, 该部分残留结晶在受热达到60℃以上时会发生结晶熔融,从而吸收大量的热量, 降低整个输送带的温度,起到保护覆盖胶免于被热氧老化的功效。实施例结果 表明,本发明提供的覆盖胶的导热系数最高为1.62w

·

m-1

·

k-1

,在150℃老化168h 后本发明覆盖胶的断裂伸长率为420%,拉伸强度为17.17mpa。

31.本发明还提供了一种覆盖胶的制备方法,本发明先将氧化石墨烯和氧化碳 纳米

管与丁苯胶乳制备成改性丁苯橡胶,然后再将改性丁苯橡胶与覆盖胶的其 他组分共混,有利于氧化石墨烯和氧化碳纳米管更均匀地分散在覆盖胶中,进 而更有利于提高覆盖胶的导热系数。

具体实施方式

32.本发明提供了一种改性丁苯橡胶,包括丁苯橡胶基体及分散在所述丁苯橡 胶基体中的导热填料,所述导热填料包括氧化石墨烯和氧化碳纳米管。

33.在本发明中,所述改性丁苯橡胶中导热填料的质量与丁苯橡胶基体的质量 比优选为1:1~2,更优选为1:1.2~1.8。

34.所述氧化石墨烯和氧化碳纳米管的质量比优选为10:2~5,更优选为10:3~4。

35.本发明提供的改性丁苯橡胶因含有高导热的氧化碳纳米管和氧化石墨烯而 提高了导热系数,使其在高温下可以快速地将热量传递出去。

36.本发明提供了上述方案所述改性丁苯橡胶的制备方法,包括以下步骤:

37.将导热填料的分散液和丁苯胶乳混合,得到混合物;

38.将所述混合物与破乳剂混合,得到生胶;

39.将所述生胶与活化剂进行混炼,得到改性丁苯橡胶。

40.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

41.本发明将导热填料的分散液和丁苯胶乳混合,得到混合物;所述导热填料 包括氧化石墨烯和氧化碳纳米管。

42.在本发明中,所述导热填料的分散液的制备方法优选包括以下步骤:

43.将浓硫酸、硝酸盐、高锰酸钾与石墨粉和碳纳米管混合,进行第一氧化反 应,得到第一氧化反应产物;

44.将所述第一氧化反应产物加入水中进行第二氧化反应,得到第二氧化反应 产物;所述第二氧化反应的温度为90~95℃;

45.将所述第二氧化反应产物与冰水混合物、双氧水、无机酸混合进行第三氧 化反应,得到氧化碳纳米管和氧化石墨的混合物;

46.将所述氧化碳纳米管和氧化石墨的混合物洗涤后分散到水中进行超声剥 离,得到导热填料的分散液。

47.本发明将浓硫酸、硝酸盐、高锰酸钾与石墨粉和碳纳米管混合,进行第一 氧化反应,得到第一氧化反应产物。在本发明中,所述硝酸盐优选包括硝酸钠 或硝酸钾;所述浓硫酸的浓度优选为98%。所述石墨粉、碳纳米管、浓硫酸、 硝酸盐和高锰酸钾的质量比优选为1:0.2~0.5:40~70:0.1~0.5:3~5,更优选为 1:0.3~0.4:50~60:0.2~0.4:3.5~4。

48.在本发明中,将浓硫酸、硝酸盐、高锰酸钾与石墨粉和碳纳米管混合优选 包括:在浓硫酸中加入石墨粉、碳纳米管和硝酸盐第一超声分散1~2h,然后加 入高锰酸钾。在本发明中,所述第一超声分散的频率优选为20~40khz,更优选 为28~35khz。本发明对所述高锰酸钾加入的速度没有特殊限定,只要控制所述 第一氧化反应的温度不超过15℃即可。在本发明中,浓硫酸遇到硝酸盐会形成 具有氧化性的硝酸,浓硫酸与硝酸共同完成对石墨粉的初步氧化。

49.在本发明中,所述第一氧化反应优选依次在第二超声分散和搅拌条件下进 行。所

述第二超声分散的时间优选为0.5~1h,更优选为0.6~0.8h;所述第二超声 分散的频率优选为20~40khz,更优选为28~35khz;所述搅拌的时间优选为 1~2h,更优选为1.5~1.8h。

50.本发明在所述第一氧化反应过程中,部分石墨粉发生了氧化反应,被氧化 为氧化石墨。本发明控制所述第一氧化反应的温度不超过15℃目的是为了控制 反应速度,防止发生剧烈反应从而引起碳纳米管和氧化石墨的团聚。

51.得到第一氧化反应产物后,本发明将所述第一氧化反应产物加入水中进行 第二氧化反应,得到第二氧化反应产物。本发明以所述石墨粉的质量为基准, 所述石墨粉与水的质量比优选为1:100~200。在本发明中,所述水的温度优选 ≤10℃,更优选0~5℃。

52.在本发明中,所述第二氧化反应的温度为90~95℃。所述第二氧化反应的时 间优选为0.5~1h,更优选为0.6~0.8h。在本发明中,升温至所述第二氧化反应的 温度的升温速率优选为2~5℃/min,更优选为3~4℃/min。在本发明中,所述第 二氧化反应优选在搅拌条件下进行。本发明在所述第二氧化反应过程中,第一 氧化反应产物中的部分石墨粉和碳纳米管进一步发生了氧化反应,生成了氧化 石墨和氧化碳纳米管。并且本发明将第一氧化反应产物加入水中可以控制反应 速度,防止反应剧烈地发生从而提高氧化产物地分散度。

53.得到第二氧化反应产物后,将所述第二氧化反应产物与冰水混合物、双氧 水、无机酸混合进行第三氧化反应,得到氧化碳纳米管和氧化石墨的混合物。

54.在本发明中,所述双氧水的浓度优选为30vol%,所述无机酸优选为盐酸, 所述盐酸的浓度优选为10vol%。在本发明中,以所述石墨粉的质量为基准,所 述石墨粉、冰水混合物、双氧水与盐酸的质量比优选为1:60~100:25~50:50~100。

55.本发明优选将所述第二氧化反应产物先后加入冰水混合物和双氧水中进行 第一混合后再加入盐酸进行第二混合。在本发明中,所述第一混合的时间优选 为10~20min,更优选为15~18min。本发明对第二混合没有明确的限定,混合均 匀即可。

56.本发明中,所述第三氧化反应的温度优选为0℃。本发明进行所述第三氧化 反应的目的是对碳纳米管和石墨粉进行深度氧化,并且通过冰水混合物将所述 第三氧化反应的温度控制在0℃,这可以控制反应的速度,提高氧化石墨烯和氧 化碳纳米管的分散性。

57.得到第三氧化反应产物后,本发明将所述氧化碳纳米管和氧化石墨的混合 物洗涤后分散到水中进行超声剥离,得到导热填料的分散液。本发明中,所述 氧化碳纳米管和氧化石墨的混合物在洗涤后优选呈中性,所述超声剥离的时间 优选为0.5~1h,更优选为0.6~0.8h。所述超声的频率优选为20~40khz,更优选 为28~35khz。本发明在所述洗涤过程中除去了所述混合物中的酸及副产物。在 本发明中,所述导热填料的分散液的浓度优选为1~2wt%。

58.本发明采用分步氧化的方法制备得到导热填料的分散液(即氧化石墨烯和 氧化碳纳米管的分散液),并且控制反应温度,从而防止制备氧化石墨烯和氧 化碳纳米管时因反应剧烈而团聚的现象,提高了氧化石墨烯和氧化碳纳米管的 分散度。

59.得到导热填料的分散液后,本发明将导热填料的分散液和丁苯胶乳混合, 得到混合物。

60.在本发明中,所述丁苯胶乳的固含量优选为40~50%,更优选为15~48%, 所述丁苯胶中苯乙烯和丁二烯的摩尔比优选为60~50:40~50,更优选为55:45。 在本发明中,

所述丁苯胶乳与所述分散液的质量比优选为1:10~50,更优选为1: 20~40。在本发明中,所述混合的方式优选为搅拌,所述搅拌的转速优选为 2000~3000r/min,更优选为2500~2800r/min,所述搅拌的时间优选为5~15min。

61.得到混合物后,本发明将所述混合物与破乳剂混合,得到生胶。

62.在本发明中,所述破乳剂的用量优选为丁苯胶乳质量的0.5~3%,更优选为 1~2%;所述破乳剂优选为马来酸酐。在本发明中,所述混合物与破乳剂的混合 优选包括:将破乳剂添加到所述混合物中。

63.得到生胶后,将所述生胶与活化剂进行混炼,得到改性丁苯橡胶。

64.混炼前,本发明优选对所述生胶依次进行干燥和塑炼。在本发明中,所述 干燥的温度优选为50~60℃,更优选为55~58℃。本发明对所述干燥的时间没有 特殊限定,将所述生胶中的水分完全去除即可。在本发明中,所述塑炼优选在 密炼机中进行,所述塑炼的时间优选10~20min,更优选为12~18min。所述塑炼 的温度优选为60~80℃,更优选为65~75℃。

65.在本发明中,所述活化剂优选包括氧化锌和硬脂酸;以100份所述生胶的 质量为基准,所述氧化锌的用量优选为3~6份;所述硬脂酸的用量优选为1~3 份。在本发明中,所述混炼的时间优选为5~10min,更优选为6~8min。

66.本发明还提供了上述方案所述改性丁苯橡胶或上述技术方案所述制备方法 制备得到的改性丁苯橡胶在覆盖胶中的应用。

67.本发明还提供了一种覆盖胶,以质量份数计,包括以下组分:

68.40~60份丁苯橡胶,20~40份反式-1,4-聚异戊二烯,20~40份改性丁苯橡胶, 4~13份活化剂,9~20份增塑剂,0.5~2份硅烷偶联剂,2~4份防老剂,0.5~1份 抗氧剂,10~20份阻燃剂,55~85份补强填料,2~4份硫化促进剂,0.5~2份硫化 剂;

69.所述改性丁苯橡胶为上述方案所述改性丁苯橡胶或上述技术方案所述制备 方法制备得到的改性丁苯橡胶。

70.以质量份数计,本发明提供的覆盖胶包括40~60份丁苯橡胶,优选为45~55 份,更优选为50份。

71.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括20~40份反 式-1,4-聚异戊二烯,优选为25~35份,更优选为30份。本发明采用具有结晶功 能的反式-1,4-聚异戊二烯作为并用橡胶基体,反式-1,4-聚异戊二烯在硫化状态下 仍然具有一定的残余结晶,该部分残留结晶在受热达到60℃以上时会发生结晶 熔融,从而吸收大量的热量,降低整个输送带的温度,起到保护橡胶免于被热 氧老化的功效。

72.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括20~40份改 性丁苯橡胶,优选为优选为25~35份,更优选为30份。

73.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括4~13份活化 剂。在本发明中,所述活化剂优选为2~6份的氧化锌、1~3份的硬脂酸和1~3 份的硬脂酸锌。在本发明中,所述活化剂可以对橡胶进行活化。

74.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括9~20份增塑 剂。在本发明中,所述增塑剂优选为2~4份的氯化石蜡、2~4份芳烃油、2~4份 环烷油和3~8份古马隆树脂。

75.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括0.5~2份硅烷 偶联剂,优选为1~1.5份。在本发明中,所述硅烷偶联剂优选为kh570。所述 kh570为气相白炭黑的表面改性剂,可以增加白炭黑与橡胶基体间的界面相容 性。

76.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括2~4份防老 剂。在本发明中,所述防老剂优选为0.5~1份的防老剂rd、0.5~1份的防老剂 4010na、0.5~1防老剂800-a和0.5~1份的防老剂mb。

77.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括0.5~1份抗氧 剂,优选为0.6~0.8份。在本发明中,所述抗氧剂优选为抗氧剂1010。在本发明 中,所述防老剂和抗氧剂可以防止橡胶加工和使用过程中的热氧老化。

78.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括10~20份阻 燃剂。在本发明中,所述阻燃剂优选为2~4份的三氧化二锑、2~4份的氢氧化铝、4~8份聚磷酸铵、1~2份三聚氰胺和1~2份三嗪成炭剂。本发明中所述的阻燃剂 在输送带遇到高热输送物体时起到阻燃、成炭作用。

79.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括55~85份补 强填料。在本发明中,所述补强填料优选为30~40份n220炭黑、15~25份n330 炭黑和10~20份气相白炭黑。本发明中的补强填料对橡胶材料起到补强作用和 增加耐磨性能的作用。

80.以所述丁苯橡胶的质量份数为基准,本发明提供的覆盖胶包括2~4份硫化 促进剂。在本发明中,所述硫化促进剂优选为1~2份促进剂dm或促进剂tmtd 和1~2份促进剂nobs。本发明中的补强填料起到橡胶混炼胶的硫化交联作用。

81.本发明提供的覆盖胶,以丁苯橡胶、反式-1,4-聚异戊二烯和上述方案所述的 改性丁苯橡胶为基体,改性丁苯橡胶因含有高导热的氧化碳纳米管和氧化石墨 烯而提高了覆盖胶的导热系数,使覆盖胶在局部受热时,可以将局部热量热量 快速传递到输送带整体;此外,反式-1,4-聚异戊二烯在硫化状态下仍然具有一定 的残余结晶,该部分残留结晶在受热达到60℃以上时会发生结晶熔融,从而吸 收大量的热量,降低整个输送带的温度,起到保护覆盖胶免于被热氧老化的功 效。

82.本发明还提供了上述方案所述覆盖胶的制备方法,包括以下步骤:

83.将丁苯橡胶、反式-1,4-聚异戊二烯、改性丁苯橡胶、活化剂、增塑剂、硅烷 偶联剂、防老剂、抗氧剂、阻燃剂、补强填料、硫化促进剂和硫化剂进行混炼, 得到混炼胶;

84.将所述混炼胶进行硫化,得到覆盖胶。

85.本发明将丁苯橡胶、反式-1,4-聚异戊二烯、改性丁苯橡胶、活化剂、增塑剂、 硅烷偶联剂、防老剂、抗氧剂、阻燃剂、补强填料、硫化促进剂和硫化剂进行 混炼,得到混炼胶。

86.在本发明中,所述混炼优选在密炼机中进行。

87.在本发明中,所述混炼优选包括:将丁苯橡胶、反式-1,4-聚异戊二烯与改性 丁苯橡胶进行第一混炼,得到第一混炼物;将所述第一混炼物与部分活化剂和 部分增塑剂进行第二混炼,得到第二混炼物;将所述第二混炼物与防老剂、抗 氧剂、阻燃剂进行第三混炼,得到第三混炼物;将所述第三混炼物与剩余活化 剂、剩余增塑剂、补强填料、偶联剂进行第四混炼,得到第四混炼物;将所述 第四混炼物与硫化促进剂和硫化剂进行进行第五混炼,得到混炼胶。

88.本发明将丁苯橡胶、反式-1,4-聚异戊二烯与改性丁苯橡胶进行第一混炼,得 到

第一混炼物。在本发明中,所述第一混炼的温度优选为70~100℃,更优选为 80~90℃;所述第一混炼的时间优选为0.5~1min,更优选为0.6~0.8min;所述第 一混炼的压力优选为0.4~0.8mpa,更优选为0.5~0.6min。

89.得到第一混炼物后,本发明将所述第一混炼物与部分活化剂和部分增塑剂 进行第二混炼,得到第二混炼物。在本发明中,当活化剂为2~6份的氧化锌、 1~3份的硬脂酸和1~3份的硬脂酸锌时,所述部分活化剂优选为2~6份的氧化锌 和1~3份的硬脂酸;当增塑剂为2~4份的氯化石蜡、2~4份芳烃油、2~4份环烷 油和3~8份古马隆树脂时,所述部分增塑剂优选为2~4份的氯化石蜡。在本发 明中,所述第二混炼的温度优选为70~100℃;所述第二混炼的时间优选为 1~2min,更优选为1.2~1.8min。

90.得到第二混炼物后,本发明将所述第二混炼物与防老剂、抗氧剂、阻燃剂 进行第三混炼,得到第三混炼物。在本发明中,所述第三混炼的时间优选为 1~2min,更优选为1.2~1.8min;所述第三混炼的温度优选为70~100℃。

91.得到第三混炼物后,本发明优选将第三混炼物与剩余活化剂、剩余增塑剂、 补强填料、偶联剂进行第四混炼,得到第四混炼物。在本发明中,所述第四混 炼的温度优选为120~130℃,所述第四混炼的时间优选为5~10min,更优选为 6~8min。本发明在第四混炼后优选依次进行排胶、压片和冷却,得到第四混炼 物。

92.得到第四混炼物后,本发明将第四混炼物与硫化促进剂和硫化剂进行第五 混炼,得到混炼胶。

93.所述第五混炼前,本发明优选将所述第四混炼物依次进行停放和塑炼。在 本发明中,所述停放的时间优选为12~20h,更优选为15~18h。本发明将第四混 炼物进行停放是为了促进各组分之间的扩散,消除界面。在本发明中,所述塑 炼优选在密炼机中进行;所述塑炼的时间优选为0.5~1min,更优选为0.6~0.8min; 所述塑炼的温度优选为60~80℃,更优选为65~75℃。

94.本发明中,所述第五混炼的时间优选为0.5~1min,更优选为0.6~0.8min。 本发明在所述第五混炼后优选将所得混炼物在开炼机进行加工出片,得到混炼 胶。在本发明中,所述混炼胶的厚度优选为6~10mm,更优选为8~9mm。

95.得到所述混炼胶后,本发明将所述混炼胶进行硫化,得到覆盖胶。在本发 明中,所述硫化的温度优选为150~165℃,更优选为155~160℃,所述硫化的压 力优选为6~10mpa,更优选为8~9mpa,所述硫化的时间优选为20~35min,更 优选为25~30min。

96.本发明先将氧化石墨烯和氧化碳纳米管与丁苯胶乳制备改性丁苯橡胶,然 后再将改性丁苯橡胶与覆盖胶的其他组分共混,有利于氧化石墨烯和氧化碳纳 米管更均匀地分散在覆盖胶中,进而更有利于提高覆盖胶的导热系数。

97.本发明还提供了上述方案所述覆盖胶或上述技术方案所述制备方法得到的 耐热覆盖胶在输送带中的应用。

98.为了进一步说明本发明,下面结合实施例对本发明提供的一种改性丁苯橡 胶及其制备方法和应用、覆盖胶及其制备方法和应用进行详细地描述,但不能 将它们理解为对本发明保护范围的限定。

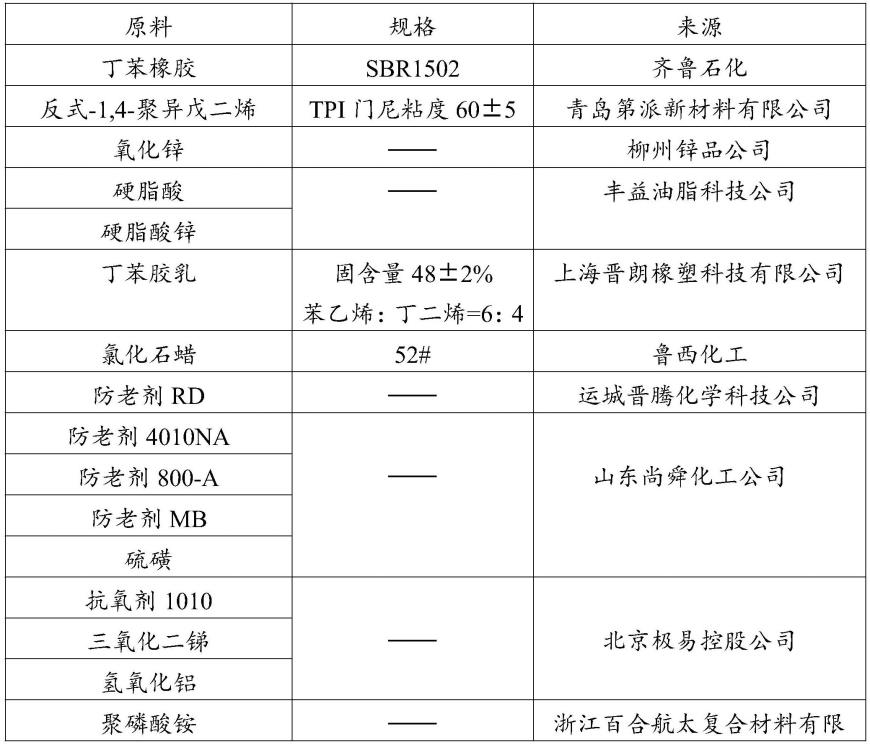

99.本发明中的原料规格及来源详见表1:

100.表1原料规格及来源

[0101][0102][0103]

实施例1

[0104]

称取2kg浓硫酸倒入反应釜,称取100g石墨粉、50g碳纳米管和20g硝酸 钠一起放入反应釜,在频率为28khz的超声中分散1.5h,然后缓慢加入400g 高锰酸钾,开通循环制冷,控制温度不超过10℃,在频率为28khz的超声中分 散0.5h,然后打开机械搅拌,转速

下,硫化30min即得到覆盖胶。

[0115]

应用例2~6及对比应用例1

[0116]

应用例2~6及对比应用例1与应用例1的不同详见表2,其余与应用例1完 全相同。

[0117]

表2应用例1~6及对比应用例1的不同

[0118][0119]

对应用例1~6及对比应用例1中的覆盖胶进行拉伸强度、断裂伸长率、热 氧老化、导热系数、结晶热焓、钢球烧蚀深度测试等测试,测试结果如表3所 示。其测试方法具体如下:

[0120]

1、拉伸强度和断裂伸长率按照gb/t528-2009、gb/t529-2009进行测试;

[0121]

2、热氧老化按照gb/t20021-2017中4级要求,按照gb/t33510《耐热 橡胶覆盖层输送带覆盖层的耐热性要求和试验方法》进行老化。

[0122]

3、导热系数采用瞬态热线法测试。

[0123]

4、结晶热焓在差示扫描量热仪采用10℃/min从室温升高到300℃进行测试。

[0124]

5、钢球烧蚀深度测试

[0125]

将直径30mm的钢球加热至800℃

±

50℃,放在试样的上覆盖层表面5min, 取走钢球,冷却1h后,用毛刷将灼烧处清扫干净,再用千分尺测量灼烧后剩余 带的厚度,然后在距灼烧处20mm~30mm的范围内选择3点测量带的全厚度。

[0126]

灼烧深度=灼烧前厚度-灼烧后剩余厚度

[0127]

单位:mm。精确至小数点2位。

[0128]

表3应用例与对比应用例试验结果

[0129]

[0130][0131]

由表3可知,未加反式-1,4-聚异戊二烯和导热填料的橡胶材料利用差示扫描 量热仪未检测到熔融热焓,即材料在受热时不会因为材料内部结晶部分的熔融 吸收热量,从而材料整体的温度得不到降低。另外对比应用例1的拉伸强度和 150℃老化168h后的拉伸强度都明显小于应用例,这是由于对比应用例1在受 热时,热量不能很好的散开所致。对比应用例1的导热系数远低于实施例。

[0132]

由以上应用例和对比应用例的结果可知,本发明提供的覆盖胶具有非常高 的导热系数,在局部受热时,可以将局部热量迅速传递到输送带整体;其次, 应用例采用了具有结晶功能的反式-1,4-聚异戊二烯作为并用橡胶基体,反式-1,4

‑ꢀ

聚异戊二烯在硫化状态下仍然具有一定的残余结晶,该部分残留结晶部分,在 受热达到60℃以上时会发生结晶熔融,从而吸收大量的热量,降低整个输送带 的温度,起到保护橡胶免于被热氧老化的功效。

[0133]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实 施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得 其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1