一种液体硅胶接枝改性增韧聚苯硫醚及其制备方法与流程

1.本发明涉及高分子材料技术领域,更具体的是涉及聚苯硫醚改性技术领域。

背景技术:

2.近年来,聚苯硫醚作为第六大工程塑料得到了高度的关注和广泛的应用,聚苯硫醚具有优良的热稳定性、阻燃性、耐腐蚀性和电性能,同时还具有良好的力学性能和尺寸稳定性,被广泛应用于电子电气、机械制造、汽车制造、化工仪器仪表和航天工业以及以塑代金属等领域,然而聚苯硫醚最大的缺点就是材料脆、韧性较差,耐磨性较差,抗紫外线差以及容易被氧化变色,这些缺点限制了聚苯硫醚的应用领域。

3.申请号cn201210118457.3公开了一种聚苯硫醚改性复合粒料的制造方法,对聚苯硫醚树脂进行低分子物质前处理和氧化交联处理后,所得聚苯硫醚交联树脂加入热稳定剂、抗腐蚀抑制剂、石墨烯粉末、抗氧剂、sbs填充剂后在高速搅拌机中充分混合均匀得到聚苯硫醚树脂预混料;所得聚苯硫醚树脂预混料与40-60%wt经表面处理的玻璃纤维经双螺杆挤出机混炼挤出成形、冷却、切粒形成成品改性复合粒料。其加工过程中的挥发性腐蚀气体的释放量在0.01-0.03%wt聚苯硫醚交联树脂之间。该发明方法所得改性复合粒料具有高热变性稳定和抗拉强度,对金属腐蚀率低以及挥发性气体释放非常少,抗氧化能力很强。

4.申请号cn201310363862.6公开了一种耐高压聚苯硫醚复合柔性管材的制造方法,经纯化处理的聚苯硫醚树脂添加热稳定剂、弹性体、相容剂,搅拌充分混合均匀成预混料,将预混料经同向双螺杆挤出机造粒、由单螺杆挤出机挤出,拉管冷却成形含有316l不锈钢纤维管网的聚苯硫醚管材。在该发明工艺中所使用的有机高分子弹性体填料,目的是提高聚苯硫醚复合材料的拉伸率和韧性,为了达到上述目的以及提高聚苯硫醚复合材料的其他物理特性,还可以在其中添加脱模剂,润滑剂,紫外线防护剂,染色剂,或塑料增韧剂等助剂。

5.上述现有的改性方法都是通过添加玻纤、碳纤维、弹性体、无机润滑填料等来提高聚苯硫醚的某一方面性能,然而这些传统的填充增韧的改性方式损失了聚苯硫醚本来优势,耐热性变差等,如无机润滑填料的加入会影响材料的韧性,弹性体的加入会影响聚苯硫醚的热稳定性和耐温、耐腐蚀性能等。

技术实现要素:

6.本发明的目的在于:为了解决上述传统的填充增韧的改性方法损失了聚苯硫醚本来优势的技术问题,本发明提供一种液体硅胶接枝改性增韧聚苯硫醚及其制备方法。

7.本发明为了实现上述目的具体采用以下技术方案:

8.一种液体硅胶接枝改性增韧聚苯硫醚的制备方法,包括如下步骤:

9.步骤1、将液体硅胶、聚苯硫醚树脂、引发剂和促进剂分散均匀后通过第一双螺杆挤出机熔融反应、挤出、冷却、切粒、干燥后得接枝聚苯硫醚树脂颗粒;

10.步骤2、接枝聚苯硫醚树脂颗粒、纤维、偶联剂、抗氧剂及加工助剂分散均匀后通过

第二双螺杆挤出机挤出造粒。

11.本技术的技术方案中:一种液体硅胶接枝改性增韧聚苯硫醚的制备分为两阶段,第一阶段是将液体硅胶、聚苯硫醚树脂、引发剂、促进剂按重量比例加入到高速混合机充分分散均匀后,通过大长径比双螺杆挤出机熔融反应、挤出、冷却、切粒、干燥后得接枝聚苯硫醚树脂颗粒,第二阶段是将接枝聚苯硫醚树脂颗粒、纤维、偶联剂、抗氧剂及加工助剂分散均匀后通过第二双螺杆挤出机挤出造粒。本技术采用的是动态硫化技术改性增韧聚苯硫醚材料,利用聚苯硫醚材料分子结构中的硫醚基团容易被氧化产生自由基的特性和液体硅氧烷的反应活性,通过引发剂和促进剂的作用,在双螺杆挤出机的高温、强剪切作用下熔融反应,使其柔性含硅基团接枝到聚苯硫醚分子链上,从而提高聚苯硫醚材料的综合性能。与传统的共混、填充增韧的物理改性相比,既提高了改性增韧聚苯硫醚材料的力学性能,电性能,耐磨性,抗疲劳性以及抗热氧化性能和抗紫外线性能,并保持了聚苯硫醚原有的优良特性。

12.优选的,第一双螺杆挤出机的长径比为40:1-56:1(调整螺杆组合方式与剪切强度,保证物料在挤出机料筒内的停留时间为3-8分钟)。

13.优选的,第二双螺杆挤出机的长径比为36:1-48:1(调整螺杆组合方式与剪切强度,将纤维从挤出机第3段-第7段加入)。

14.优选的,第一双螺杆挤出机从喂料段到机头温度依次为第一段260℃、第二段300℃、第三段300℃、第四段280℃、第五段270℃、第六段260℃、第七段260℃、第八段240℃、第九段240℃、第十段240℃、第十二段270℃、第十三段280℃、第十四段285℃、模头290℃,挤出螺杆转速为400转/分钟,喂料速度为15转/分钟。

15.优选的,第二双螺杆挤出机从喂料段到模头温度依次为第一段280℃、第二段310℃、第三段310℃、第四段310℃、第五段290℃、第六段280℃、第七段280℃、第八段280℃、第九段290℃、模头300℃,挤出螺杆转速为320转/分钟,喂料速度为10转/分钟。

16.上述制备方法制得的液体硅胶接枝改性增韧聚苯硫醚,按重量份计,包括聚苯硫醚树脂90-96份,纤维10-60份,液体硅胶1-10份,引发剂0.1-1.5份,促进剂1-4份,偶联剂0.2-1.5份,抗氧剂0.3-1份,加工助剂0.2-2份。

17.优选的,按重量份计,包括聚苯硫醚树脂92.5份,纤维40份,液体硅胶4份,引发剂0.3份,促进剂2.5份,偶联剂0.5份,抗氧剂0.3份,加工助剂1.5份。

18.优选的,聚苯硫醚树脂为支链性或线性聚苯硫醚树脂和/或线性或支链性聚苯硫醚树脂颗粒。

19.优选的,纤维包括玻璃纤维,碳纤维,玄武岩纤维,芳纶纤维中的一种或多种。

20.优选的,液体硅胶包括乙烯基聚硅氧烷、二甲基聚硅氧烷、苯基硅油、甲基含氢硅油、甲基苯基硅油、甲基氯苯基硅油、甲基乙氧基硅油、甲基三氟丙基硅油、甲基乙烯基硅油、甲基羟基硅油、乙基含氢硅油、羟基含氢硅油、含氰硅油中的一种或多种。

21.优选的,引发剂包括过氧化钠、过氧化钾、过氧化钙、过氧化镁、过氧化锌、过硫酸氢钾、过氧化锶中的一种或多种。

22.优选的,促进剂包括醛胺类(硫化促进剂h)、胍类(硫化促进剂d)、秋兰姆类(硫化促进剂tt)、噻唑类(硫化促进剂m)、二硫代氨基甲酸盐类(硫化促进剂zdmc)、黄原酸盐类(硫化促进剂zbx)、硫脲类(硫化促进剂na-22)、次磺酰胺类(硫化促进剂cz)、氧化锌、氧化

镁、氧化钙中的一种或多种。

23.优选的,偶联剂包括硅烷偶联剂(硅烷偶联剂包括3-氨丙基三乙氧基硅烷(kh550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560)、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh570)γ-巯丙基三甲氧基硅烷(kh580)中的至少一种)、钛酸酯偶联剂(钛酸酯偶联剂包括异丙基三(二辛基焦磷酸酰氧基)钛酸酯(ndz-201)、异丙基二油酸酯氧基(二辛基磷酸酰氧基钛酸酯)(ndz-101)、异丙基三(二辛基磷酸酰氧基)钛酸酯(ndz-102)中的至少一种)、锆酸酯偶联剂(正丙醇锆(dn-801))和稀土铝酸酯偶联剂(铝酸三异丙酯(dl-411))中的至少一种。

24.优选的,抗氧剂包括芳香胺类(辛基化二苯胺(防老剂od),n,n

’‑

二异辛基对苯二胺(防老剂288),抗氧剂ca,抗氧剂164,抗氧剂dnp,抗氧剂dltp,抗氧剂tnp,抗氧剂tpp,抗氧剂mb,抗氧剂264中的一种或多种),受阻酚类(β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)和/或四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)中),亚磷酸酯类(三[2,4-二叔丁基苯基]亚磷酸酯(抗氧剂168)),硫代酯类(硫代二丙酸双十八醇酯(抗氧剂dstdp)和/或硫代二丙酸双十二醇酯(抗氧剂dltdp))中的至少一种。

[0025]

优选的,加工助剂包括硅酮粉、硬脂酸钙、硬脂酸锌、n,n’-乙撑双硬脂酰胺(ebs)中的一种或多种。

[0026]

本技术的技术方案中,所有原料均来自市售。

[0027]

本发明的有益效果如下:

[0028]

1.本技术采用的是动态硫化技术改性增韧聚苯硫醚材料,与传统的共混、填充增韧的物理改性相比,既提高了改性增韧聚苯硫醚材料的韧性力学性能,电性能,耐磨性,抗疲劳性以及抗热氧化性能和抗紫外线性能,同时并保持了聚苯硫醚原有的刚优良特性及耐化学性和阻燃性;

[0029]

2.本发明通过动态硫化接枝技术,将聚苯硫醚分子链中的不稳定自由基反应形成化学键,引入含硅柔性基团后,有效解决了聚苯硫醚容易被氧化变色的缺点,提高了聚苯硫醚材料的抗老化性能和抗紫外线性能。

[0030]

3.本发明采用两步法,对聚苯硫醚材料增韧增强改性,提高了聚苯硫醚的强度,电性能尺寸稳定性以及耐磨性能。

附图说明

[0031]

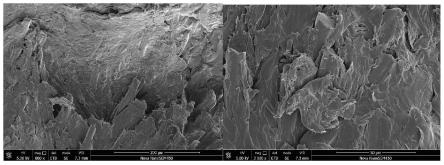

图1是实施例3制得的一种液体硅胶接枝改性增韧聚苯硫醚的扫描电子显微镜照片;

[0032]

图2是实施例3制得的一种液体硅胶接枝改性增韧聚苯硫醚及传统增韧剂改性后的差示扫描量热仪曲线图。

具体实施方式

[0033]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0034]

因此,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

实施例1

[0036]

第一阶段:在聚苯硫醚树脂96份,乙烯基硅油1.5份,过氧化钠0.3份,氧化锌2.2份,经高速混合机充分混合6min,通过双螺杆挤出机熔融反应、挤出、冷却、干燥、切粒,将混合好的料经过双螺杆挤出机反应挤出,挤出机的各区温度从喂料段到机头温度依次为第一段260℃、第二段300℃、第三段300℃、第四段280℃、第五段270℃、第六段260℃、第七段260℃、第八段240℃、第九段240℃、第十段240℃、第十一段240℃、第十二段270℃、第十三段280℃、第十四段285℃、模头290℃,挤出螺杆长径比为52:1,挤出螺杆转速为400转/分钟,喂料速度为10转/分钟,制得乳白色接枝聚苯硫醚树脂颗粒。

[0037]

第二阶段:在接枝聚苯硫醚树脂颗粒58份,kh-560 0.2份,抗氧剂1076 0.3份,硅酮粉1.5份,经高速混合机充分混合5min,玻璃纤维20份,玄武岩纤维20份由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段280℃、第二段310℃、第三段310℃、第四段310℃、第五段290℃、第六段280℃、第七段280℃、第八段280℃、第九段290℃、模头300℃,挤出螺杆长径比为36:1,挤出螺杆转速为320转/分钟,喂料速度为10转/分钟。

[0038]

实施例2

[0039]

第一阶段:在聚苯硫醚树脂92.5份,甲基三氟丙基硅油4份,过硫酸氢钾0.3份,促进剂zdmc 1.2份,经高速混合机充分混合5min,通过双螺杆挤出机熔融反应、挤出、冷却、干燥、切粒,将混合好的料经过双螺杆挤出机反应挤出,挤出机的各区温度从喂料段到机头温度依次为第一段260℃、第二段290℃、第三段290℃、第四段280℃、第五段270℃、第六段260℃、第七段260℃、第八段240℃、第九段240℃、第十段240℃、第十一段240℃、第十二段270℃、第十三段280℃、第十四段285℃、模头290℃,挤出螺杆长径比为52:1,挤出螺杆转速为300转/分钟,喂料速度为15转/分钟,制得乳白色接枝聚苯硫醚树脂颗粒。

[0040]

第二阶段:在接枝聚苯硫醚树脂颗粒58份,偶联剂kh550 0.5份,抗氧剂dltp 0.3份,硬脂酸锌1.5份,玄武岩纤维40份经高速混合机充分混合3min,玄武岩纤维由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段280℃、第二段310℃、第三段310℃、第四段310℃、第五段290℃、第六段280℃、第七段280℃、第八段280℃、第九段290℃、模头300℃,挤出螺杆长径比为36:1,挤出螺杆转速为400转/分钟,喂料速度为15转/分钟。

[0041]

实施例3

[0042]

第一阶段:在聚苯硫醚树脂91份,乙烯基硅油4.5份,过氧化钠0.5份,促进剂tt3.5份,经高速混合机充分混合8min,通过双螺杆挤出机熔融反应、挤出、冷却、干燥、切粒,将混合好的料经过双螺杆挤出机反应挤出,挤出机的各区温度从喂料段到机头温度依次为第一段240℃、第二段280℃、第三段280℃、第四段290℃、第五段280℃、第六段270℃、第七段280℃、第八段260℃、第九段230℃、第十段250℃、第十一段250℃、第十二段260℃、第十三段270℃、第十四段280℃、模头290℃,挤出螺杆长径比为52:1,挤出螺杆转速为340/分钟,喂料速度为11转/分钟,制得乳白色接枝聚苯硫醚树脂颗粒。

[0043]

第二阶段:在接枝聚苯硫醚树脂颗粒58.5份,kh-580 0.5份,抗氧剂dstdp 0.5份,

硅酮粉0.5份,经高速混合机充分混合5min,碳纤维10份,玄武岩纤维30份由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段250℃、第二段280℃、第三段300℃、第四段310℃、第五段280℃、第六段290℃、第七段280℃、第八段290℃、第九段290℃、模头300℃,挤出螺杆长径比为36:1,挤出螺杆转速为320转/分钟,喂料速度为10转/分钟。

[0044]

图1是实施例3制得的一种液体硅胶接枝改性增韧聚苯硫醚的扫描电子显微镜照片,通过电子显微镜可以看出,有机硅接枝改性后的聚苯硫醚材料结构中具有很好的连续性,说明液体硅胶已完全与聚苯硫醚熔合,同时液体硅胶接枝后的聚苯硫醚也增加了与玻璃纤维的界面强度,从而提高了材料的综合性能;图2是实施例3制得的一种液体硅胶接枝改性增韧聚苯硫醚及传统增韧剂改性后的差示扫描量热仪曲线图。其中,——1为本发明实施例3dsc图,——2为传统增韧剂改性后dsc图,通过本发明与传统增韧剂改性差示扫描量热仪曲线图的对比,可以看出本发明制得的液体硅胶接枝改性聚苯硫醚材料的玻璃化温度和熔点温度较传统方法改性聚苯硫醚材料更高,同时耐温性也较好。

[0045]

实施例4

[0046]

第一阶段:在聚苯硫醚树脂91份,甲基三氟丙基硅油6份,过硫酸氢钾0.5份,促进剂zdmc 2.5份,经高速混合机充分混合7min,通过双螺杆挤出机熔融反应、挤出、冷却、干燥、切粒,将混合好的料经过双螺杆挤出机反应挤出,挤出机的各区温度从喂料段到机头温度依次为第一段200℃、第二段240℃、第三段250℃、第四段270℃、第五段260℃、第六段250℃、第七段250℃、第八段220℃、第九段230℃、第十段230℃、第十一段230℃、第十二段250℃、第十三段260℃、第十四段275℃、模头280℃,挤出螺杆长径比为52:1,挤出螺杆转速为200转/分钟,喂料速度为25转/分钟,制得乳白色接枝聚苯硫醚树脂颗粒。

[0047]

第二阶段:在接枝聚苯硫醚树脂颗粒78份,ndz-201 0.5份,抗氧剂1010 0.3份,加工助剂n,n’-乙撑双硬脂酰胺1.5份,玻璃纤维25份经高速混合机充分混合6min,玻璃纤维由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段240℃、第二段250℃、第三段270℃、第四段280℃、第五段260℃、第六段250℃、第七段260℃、第八段260℃、第九段250℃、模头280℃,挤出螺杆长径比为36:1,挤出螺杆转速为260转/分钟,喂料速度为30转/分钟。

[0048]

实施例5

[0049]

第一阶段:在聚苯硫醚树脂96份,甲基含氢硅油3.5份,过氧化钾0.3份,氧化镁3.2份,经高速混合机充分混合8min,通过双螺杆挤出机熔融反应、挤出、冷却、干燥、切粒,将混合好的料经过双螺杆挤出机反应挤出,挤出机的各区温度从喂料段到机头温度依次为第一段260℃、第二段320℃、第三段320℃、第四段300℃、第五段290℃、第六段280℃、第七段290℃、第八段280℃、第九段290℃、第十段280℃、第十一段280℃、第十二段270℃、第十三段280℃、第十四段285℃、模头320℃,挤出螺杆长径比为52:1,挤出螺杆转速为100转/分钟,喂料速度为35转/分钟,制得乳白色接枝聚苯硫醚树脂颗粒。

[0050]

第二阶段:在接枝聚苯硫醚树脂颗粒55份,钛酸酯偶联剂ndz-102 0.7份,抗氧剂1076 0.5份,硬脂酸锌1份,经高速混合机充分混合5min,玻璃纤维30份,碳纤维15份由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段320℃、第二段330℃、第三段330℃、第四段340℃、第五段310℃、第

六段320℃、第七段310℃、第八段320℃、第九段300℃、模头340℃,挤出螺杆长径比为36:1,挤出螺杆转速为100转/分钟,喂料速度为40转/分钟。

[0051]

实施例6

[0052]

第一阶段:在聚苯硫醚树脂90份,乙基含氢硅油7.5份,过氧化镁1.3份,氧化钙3.2份,经高速混合机充分混合6min,通过双螺杆挤出机熔融反应、挤出、冷却、干燥、切粒,将混合好的料经过双螺杆挤出机反应挤出,挤出机的各区温度从喂料段到机头温度依次为第一段230℃、第二段260℃、第三段280℃、第四段280℃、第五段270℃、第六段280℃、第七段280℃、第八段270℃、第九段270℃、第十段280℃、第十一段280℃、第十二段270℃、第十三段280℃、第十四段285℃、模头300℃,挤出螺杆长径比为52:1,挤出螺杆转速为300转/分钟,喂料速度为20转/分钟,制得乳白色接枝聚苯硫醚树脂颗粒。

[0053]

第二阶段:在接枝聚苯硫醚树脂颗粒65份,kh-560 0.8份,抗氧剂1076 0.5份,硬脂酸钙1份,经高速混合机充分混合5min,玻璃纤维20份,碳纤维10份,玄武岩纤维15份,由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段260℃、第二段290℃、第三段300℃、第四段320℃、第五段300℃、第六段290℃、第七段280℃、第八段270℃、第九段290℃、模头300℃,挤出螺杆长径比为36:1,挤出螺杆转速为320转/分钟,喂料速度为20转/分钟。

[0054]

上述实施例中,接枝聚苯硫醚树脂颗粒均是由各自实施例对应第一阶段制备的。

[0055]

对比例

[0056]

聚苯硫醚树脂颗粒53.5份,kh-560 0.5份,弹性体5份,抗氧剂0.5份,硅酮粉0.5份,经高速混合机充分混合5min,玻璃纤维40份由第四段-第六段同时加入,将混合好的初混料经挤出机挤出造粒,挤出机的各区温度从喂料段到模头温度依次为第一段240℃、第二段290℃、第三段290℃、第四段290℃、第五段270℃、第六段260℃、第七段260℃、第八段260℃、第九段290℃、模头300℃,挤出螺杆长径比为36:1,挤出螺杆转速为320转/分钟,喂料速度为10转/分钟。

[0057]

本技术实施例1-6制备的液体硅胶接枝改性增韧聚苯硫醚与现有的改性方法制备的改性聚苯硫醚(对比例)的性能指标如下表1所示。

[0058]

表1实施例1-6制备的液体硅胶接枝改性增韧聚苯硫醚及对比例的性能指标

[0059][0060]

表1可知,本发明的液体硅胶接枝改性增韧聚苯硫醚材料具有较佳的韧性、耐磨性、耐候性和耐腐蚀性等性能,解决了聚苯硫醚材料的韧性、耐磨性较差等问题,同时保持了聚苯硫醚材料强度、刚性、阻燃性等优点,通过本方法制造的聚苯硫醚材料具有成型性能好,加工性能好,成本低,使用价值高,适用于大规模生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1