一种液晶聚酯及其制备方法和应用与流程

本发明涉及特种工程塑料,具体涉及一种液晶聚酯及其制备方法和应用。

背景技术:

1、柔性覆铜板由于其兼具轻薄和优异挠性的特点,能够满足设备小型化和轻薄化的需求,并且能够实现元器件连续安装,因此在电子电气制造领域广泛应用。而5g通讯技术高频段信号传输对柔性覆铜板绝缘基材的介电常数、介电损耗性能提出了更高的要求。

2、热塑性液晶聚酯薄膜由于具有极低的介电常数和介电损耗,作为柔性覆铜板绝缘基材能够很好地满足5g通讯技术高频段信号传输的需要。一般的热塑性液晶聚酯,由于其流动特性,难以满足吹塑成型制造薄膜的需要,通常需要通过添加聚酯类添加剂来提升其吹塑成膜的可加工性。

3、与此同时,为了满足终端设备小型化和轻薄化要求,柔性覆铜板还需要满足多层立体的复杂结构设计要求,因此作为绝缘基材的热致液晶聚酯薄膜还需要表现良好的柔韧性,而热致液晶聚酯由于其分子链刚性结构,通常在柔韧性能方面表现不佳。在现有已公布的技术方案中,一般也是通过在热致液晶聚酯中添加聚酯类添加剂来实现热致液晶聚酯加工成膜后制品柔韧性的提升。

4、以上的技术手段,一方面容易导致热塑性液晶聚酯热稳定性的降低,难以满足复杂立体结构电子元件可靠连接需要的贴装焊接加工工艺温度要求,另一方面,添加的脂肪族聚酯类添加剂容易由于共混性反应不够充分而导致热塑性液晶聚酯薄膜外观和介电性能的均匀性下降,影响信号传输准确性。

技术实现思路

1、为了克服上述现有技术的缺陷,本发明提出了一种液晶聚酯及其制备方法。本发明提供的液晶聚酯在具有极低的介电常数、介电损耗的同时(介电常数在3.0-3.8,介电损耗在(1-1.21)×10-3范围内,其吹塑成膜的可加工性以及柔韧性均得到了提升,避免了通过共混脂肪族聚酯类添加剂而导致的热塑性液晶聚酯薄膜外观和介电性能的不均匀性。

2、具体通过以下技术方案实现:

3、一种液晶聚酯,以重复单元总量计,重复单元(i)的量为24.1mol%-77mol%,所述重复单元(i)具有亚苯基结构;重复单元(ii)的量为23mol%-75.9mol%,所述重复单元(ii)具有亚萘基结构。

4、优选地,以重复单元总量计,重复单元(i)的量为41mol%-60mol%,重复单元(ii)的量为40mol%-59mol%。

5、优选地,当亚苯基与亚萘基的摩尔含量比值为0.7~1.5时,液晶聚酯的介电常数更小,介电损耗更低。

6、进一步地,所述液晶聚酯由芳香族二酚单体、芳香族羟基羧酸和芳香族二羧酸单体在催化剂体条件下反应得到;所述芳香族二酚单体的结构式为ho-ar1-oh,所述芳香族羟基羧酸的结构式为ho-ar2-cooh,所述芳香族二羧酸单体的结构式为hooc-ar3-cooh。

7、优选地,所述ar1、ar2和ar3各自独立地为1,4-亚苯基、1,3-亚苯基、1,2-亚苯基、2,7-亚萘基、2,6-亚萘基、2,5-亚萘基、2,2’-亚联苯基、2,3’-亚联苯基、2,4’-亚联苯基、3,3’-亚联苯基或3,4’-亚联苯基,但ar1、ar2和ar3不全为1,4-亚苯基。其中,1,3-亚苯基、1,2-亚苯基、2,7-亚萘基、2,6-亚萘基、2,5-亚萘基、2,2’-亚联苯基、2,3’-亚联苯基、2,4’-亚联苯基、3,3’-亚联苯基或3,4’-亚联苯基为具有“弯折效应”的重复单元。原本的液晶聚酯结构中有较长且连续的对苯取代单体重复单元(即1,4-亚苯基),结构成棒状,在液晶聚酯分子链结构中引入适量具有“弯折效应”重复单元结构成分之后,适当破坏分子链结构的棒状结构,增强熔体流动过程中的链间缠结,增加热致液晶聚酯熔体的拉伸粘度以及提升吹塑成膜的可加工性。

8、更优选地,所述ar1、ar2和ar3各自独立地为1,4-亚苯基、1,3-亚苯基、2,7-亚萘基或2,6-亚萘基。

9、所述ar1可以选自1,4-亚苯基、1,3-亚苯基、2,7-亚萘基或2,6-亚萘基中的一种或两种以上。

10、所述ar2可以选自1,4-亚苯基、1,3-亚苯基、2,7-亚萘基或2,6-亚萘基中的一种或两种以上。

11、所述ar3可以选自1,4-亚苯基、1,3-亚苯基、2,7-亚萘基或2,6-亚萘基中的一种或两种以上。

12、进一步地,所述催化剂为具有lewis酸性的催化剂。lewis酸,又称为电子对接受体,因价层轨道上缺电子对故能接受电子对,所以具有lewis酸性的催化剂即具有能够接受电子对的性质。使用具有lewis酸性的催化剂,通过异构化反应引入支化结构,在成型薄膜后,不同分子链的短支链上芳基通过π-π相互作用形成弱的物理“交联”作用,提升薄膜的柔韧性。

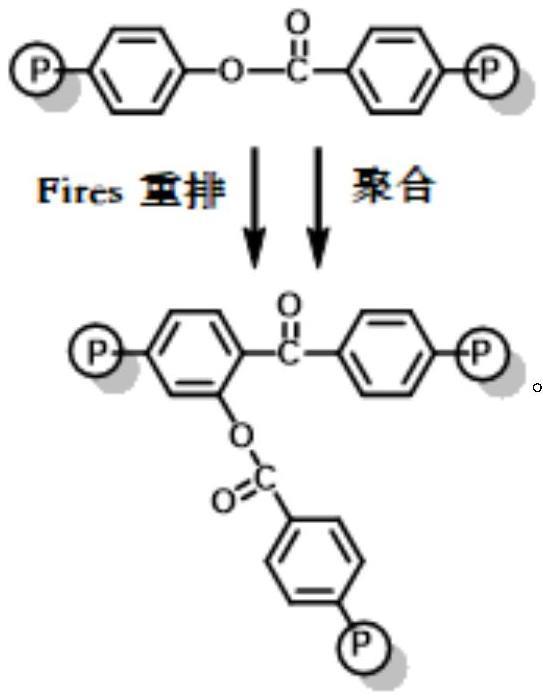

13、支化结构是指分子链在反应过程中发生fries重排而产生的,具体反应机理为:

14、

15、进一步地,所述催化剂为碳酸氢钾、碳酸氢钙、碳酸氢钠、醋酸锂、醋酸铯、醋酸亚铁、碳酸氢镁、醋酸锌、碳酸铅、醋酸铵、三氯化铝、三氟化硼、溴化铁或三氟甲磺酸镧中的一种,优选碳酸氢钾、碳酸氢钠、碳酸氢钙、醋酸锂、醋酸铯、碳酸氢镁、醋酸锌、碳酸铅或醋酸亚铁。

16、进一步地,所述液晶聚酯的熔体拉伸粘度为3000-6000pa·s,所述液晶聚酯的介电常数为3-5且介电损耗正切值为1×10-3-3×10-3。用所述液晶聚酯制得的薄膜的拉伸模量为3-6gpa,其中,薄膜的拉伸模量按照astm d882-2018标准测试,介电常数是采用矢量网络分析仪在常温下进行测定,介电损耗是采用矢量网络分析仪在常温下进行测定,测试样品为厚度1mm的液晶聚酯薄片,测定频率为2.5ghz。

17、本发明还提供上述液晶聚酯的制备方法,包括如下步骤:

18、s1:在惰性气体加压条件下,芳香族二酚单体与芳香族羟基羧酸在酰化剂的作用下进行酰化反应;其中,酰化剂为醋酸酐、丙酸酐或丁酸酐。

19、s2:酰化反应结束后,减压至常压,加入芳香族二羧酸单体与催化剂,升温后熔融缩聚得到预聚物;

20、s3:将步骤s2的预聚物冷却固化并造粒,然后进行固相聚合,得到所述液晶聚酯。

21、更具体地,包括如下步骤:

22、s1:在惰性气体加压条件下,以羟基芳香族羧酸单体和芳香族二酚为原料,在酰化剂的作用下进行酰化反应,所述压力保持在0.1mpa-0.2mpa,反应温度为100℃-180℃,反应时间为30分钟-10小时;

23、s2:酰化反应结束后,将反应釜内压力进行减压至常压,加入催化剂和芳香族二羧酸,并以0.1℃/min-150℃/min的速率升温至200℃-400℃,从精馏柱排出醋酸及未反应的醋酸酐分子,当醋酸接收量到达理论值的90%以上时,在300-400℃恒温5-30min,将反应釜内压力进行减压至0.1-10kpa,保持此减压条件并将反应体系程序升温到反应最高温度,熔融缩聚得到预聚物;

24、s3:将预聚物冷却固化并造粒,在固相聚合容器中进行固相聚合得到液晶聚酯颗粒,真空度0.1pa-50kpa,固相聚合温度为160-340℃,反应时间为0.5小时-40小时。

25、进一步地,所述惰性气体为氮气、氩气或二氧化碳,采用惰性气体可抑制副反应的发生。

26、本发明还提供上述液晶聚酯在成型薄膜中的应用,可以用于制备柔性覆铜板、高强度纤维和高强度板材,尤其是用于制备柔性覆铜板。

27、与现有技术相比,本发明的有益效果是:

28、在液晶聚酯分子链结构中引入具有“弯折效应”单元结构成分,适当破坏分子链结构的棒状结构,增强熔体流动过程中的链间缠结,增加热致液晶聚酯熔体的拉伸粘度、提升吹塑成膜的可加工性。使用具有lewis酸性的催化剂,通过异构化反应引入支化,在成型薄膜后,不同分子链的短支链上芳基通过π-π相互作用形成弱的物理“交联”作用,提升薄膜的柔韧性。

- 还没有人留言评论。精彩留言会获得点赞!