一种低能耗预处理木质纤维素原料的方法与流程

1.本发明涉及可发酵糖制备技术领域,具体涉及一种低能耗预处理木质纤维素原料的方法。

背景技术:

2.石油过度使用引起的能源危机和环境污染问题是当今世界亟需解决的难题。木质纤维生物质是地球上储量最为丰富的可再生资源,利用木质纤维原料炼制燃料和化学品是解决石油危机的重要途径。木质纤维生物质主要由纤维素、半纤维素和木质素组成,其中纤维素和半纤维素由单糖通过糖苷键连接而成,其可通过生物法转化为可发酵糖进而转变为燃料或化学品。木质纤维原料生物质转化的步骤包括原料粉碎、预处理、酶水解、发酵等。木质纤维原料中,半纤维素和木质素通过物理或化学方式相连接,从而覆盖纤维素,形成了制约纤维素糖化的天然屏障。因此,对木质纤维生物质进行转化,首先需要对其进行预处理,以降解木质素/半纤维素对纤维素酶水解的屏障作用。

3.化学法预处理是目前最常用的预处理方式,其能够在较短时间和较低温度下实现纤维素、半纤维素和木质素的分离,从而破除木质纤维原料的天然屏障。常用的化学预处理方式有酸法、碱法、有机溶剂法等等。但是上述方法都存在其自身的问题,如酸法预处理会对反应设备造成腐蚀;而碱法预处理过程存在严重的剥皮反应,从而降低了纤维素的应用价值。碱性过氧化氢预处理是制浆造纸上常用的一种漂白纸浆的方法,其能够有效破坏木质素中的发色基团,从而提高纸浆白度。近年来,采用碱性过氧化氢对木质纤维原料进行预处理,从而提高预处理底物糖化效率的研究较多。这些研究大多存在操作繁琐、能耗高等问题,尚不能完全满足应用需求。

技术实现要素:

4.针对现有碱性过氧化氢预处理存在的操作繁琐、能耗高的问题,本发明所要解决的技术问题是提供一种低能耗预处理木质纤维素原料的方法,该方法具有操作步骤简单、能耗低等优点。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.一种低能耗预处理木质纤维素原料的方法,在木质纤维素原料粉碎后,直接加入碱性过氧化氢,对含有碱性过氧化氢的原料进行盘磨处理。

7.所述的木质纤维素原料选自杨木、桉木、竹材、农业秸秆等富含纤维素的植物。

8.所述的碱性过氧化氢中,氢氧化钠用量5-25%(相对于预处理固形物的质量比),过氧化氢用量5-20%(相对于预处理固形物的质量比)。

9.所述的低能耗预处理木质纤维素原料的方法,盘磨处理3次以上;盘磨处理时,体系浓度20%-50%。

10.所述盘磨处理过程磨盘和磨齿间距为0.1-1mm。

11.所述的低能耗预处理木质纤维素原料的方法,包括以下步骤:

12.1)慈竹竹片在自来水中浸泡过夜,而后采用双螺杆挤压机处理,使之破碎,获得慈竹原料;

13.2)向上述物料中按用量5%-25%加入氢氧化钠、按用量5-20%加入过氧化氢,并补充适量自来水,使得体系浓度为20-50%,并搅拌均匀;

14.3)将上述混合物迅速输入至盘磨机中,在间距0.1-1mm下进行盘磨处理3次以上;

15.4)对获得的物料进行洗涤直至物料呈中性。

16.有益效果:传统方法中机械粉碎过程能耗高,这部分能量仅用于粉碎物料,未被有效利用。本技术人创造性的将碱性过氧化氢预处理与盘磨处理相结合进行,利用盘磨过程产生的热量加热物料,使其温度在80-90℃左右,是碱性过氧化氢预处理的适宜温度,可有效实现预处理,具有木质素脱除率高、物料纤维素糖化率高,并提高底物糖化效率等优势。且预处理过程操作简单,减少了后续预处理过程,降低了能耗,对实现“双碳”目标具有一定意义。

附图说明

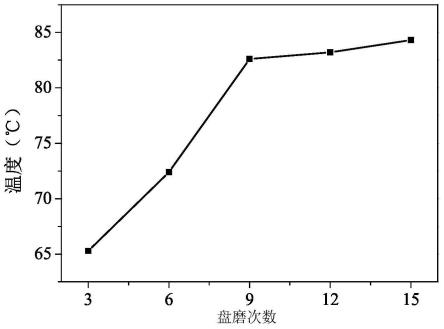

17.图1是盘磨过程物料温度测定结果图;

18.图2是不同盘磨次数处理物料的化学组分结果图;

19.图3是盘磨次数对物料酶水解性能的影响结果图;

20.图4是不同预处理原料酶水解结果图;

21.图5是传统碱性过氧化氢预处理物料酶解得率结果图。

具体实施方式

22.以下结合具体实施例对本发明作进一步阐述。实施例实为说明而非限制本发明。本领域中任何普通科技人员能够理解这些实施例不以任何方式限制本发明,可做适当的修改而不违背本发明的实质和偏离本发明的范围。

23.实施例1

24.一种低能耗预处理木质纤维素原料的方法,包括如下步骤:

25.1)木质纤维素原料首先在自来水中浸泡12h,使之吸水至饱和,而后输入至双螺杆挤压机中使之破碎,获得预处理原料。

26.2)向上述原料中加入氢氧化钠、双氧水并补充适量水,使得体系中固含量为20%-50%(g/100ml)、氢氧化钠用量5-25%(相对于预处理固形物的质量)、过氧化氢用量5-20%(相对于预处理固形物的质量)。

27.3)上述混合物搅拌均匀后,迅速转移至盘磨机中处理,盘磨间距为0.1-1mm,盘磨处理1-20遍。

28.4)对获得的物料进行洗涤直至物料呈中性。

29.实施例2

30.采用实施例1的方法,进行慈竹竹片预处理获得可发酵性糖的方法,步骤如下:

31.1)慈竹竹片在自来水中浸泡过夜,而后采用双螺杆挤压机处理,使之破碎,获得慈竹原料。

32.2)向上述物料中按相当于固体绝干重量20%加入氢氧化钠、按相当于固体绝干重

量20%加入过氧化氢,并补充适量自来水,使得体系浓度为20%,搅拌均匀。

33.3)将上述混合物迅速输入至盘磨机中,在间距0.1mm下进行盘磨处理。盘磨过程每处理一次,测定物料温度,并取少量物料用于分析。

34.盘磨处理过程,物料温度如图1所示。结果表明,随着盘磨次数的增加,物料温度也随之升高。盘磨处理3次,物料温度即可达65.3℃,并且在盘磨6次和9次时,温度进一步上升至72.4℃和82.6℃。之后继续进行盘磨处理,温度保持稳定,表明盘磨消耗的能耗所能加热的最高温度为80℃左右。

35.对获得的物料进行洗涤直至物料呈中性,分析不同盘磨次数获得的物料的化学组分,结果如图2所示。表明,原料慈竹含有44.23%葡聚糖、17.53%木聚糖和26.08%木质素。随着盘磨和碱性过氧化氢预处理的进行,预处理物料木质素含量迅速降低,葡聚糖含量显著升高。经过三轮盘磨处理的物料,其木质素含量降低至14.42%,纤维素含量升高至54.21%,而木聚糖含量稍有降低,为16.21%,可见采用盘磨处理进行碱性过氧化氢预处理的方式,同样能够实现木质素的大幅降解,并且预处理对纤维素和木聚糖影响较小。随着盘磨次数的增加,预处理慈竹组分几乎不再变化,表明该预处理方式在较少盘磨次数下即可实现木质素高效降解,从而降低了能耗。

36.对获得的物料进行洗涤直至物料呈中性,然后进行酶水解(5%底物浓度和15fpu/g纤维素酶用量下进行酶水解72h),分析不同盘磨次数获得的物料的酶水解得率,结果如图3所示。由图3可知,慈竹原料的酶水解得率分别仅为11.14%(葡聚糖)和1.43%(木聚糖)。经过本发明所采用的碱性过氧化氢预处理后,酶水解得率迅速升高,并且在盘磨三遍时即可达到86.75%(葡聚糖)和99.32%(木聚糖),表明本发明能够在较低能耗下实现底物的高效预处理。而随着盘磨次数的增加,酶水解得率进一步提高,葡聚糖酶解得率最终可达96.27%(盘磨处理15次)。

37.结合图2,可以发现不同处理次数的物料组分含量基本相当,而酶水解得率则逐渐提高,这是因为经过盘磨处理后,原料尺寸逐渐减小,比表面积增加,从而提高了酶水解效率。

38.综上所述,本发明在盘磨三遍即可实现慈竹高效糖化,是一种快速、简单的新型碱性过氧化氢预处理方法。

39.实施例3

40.按实施例1和2所用方法对杨木、桉木和稻草进行处理,所得预处理物料进行纤维素酶水解,结果如图4所示。由图4可知,采用本发明所用方法对杨木、桉木和稻草进行处理,同样能够大幅提高预处理物料的酶解得率。经过预处理后,葡聚糖酶水解得率可达90.8%、88.6%和95.3%;木聚糖酶解得率可达93.6%、90.5%和94.3%,结果表明本发明方法适用于阔叶材和禾本科类原料。

41.比较例1

42.常规碱性过氧化氢预处理过程如下:

43.1)慈竹竹片首先用自来水浸泡过夜,使之吸水至饱和,而后输入至双螺杆挤压机进行破碎。

44.2)将上述破碎物料加入适量水调节浓度至20%,而后输入盘磨机处理4遍,使之成纤维化,利于后续化学品渗透和热量传递。

45.3)按氢氧化钠用量20%和过氧化氢用量20%加入药液,并将之与上述慈竹混合,使得底物固形物浓度为20%,搅拌均匀后转入至耐压瓶中,密封后置于50、70和90℃水浴锅中保温1h。

46.4)预处理结束后,对预处理固形物进行洗涤直至中性,而后在5%底物浓度和15fpu/g纤维素酶用量下进行酶水解72h,酶解得率如图5所示。

47.由图5可知,传统碱性过氧化氢预处理受温度影响较大,预处理物料纤维素糖化率随温度升高而逐渐提高,在50、70和90℃下预处理物料的葡聚糖得率分别为66.49%,81.15%和88.46%,木聚糖酶水解得率分别为81.93%,83.88%和87.46%。

48.结果表明,碱性过氧化氢预处理受温度影响较大,而采用本发明所用预处理方式,充分利用物料粉碎过程产生的热能进行碱性过氧化氢预处理,预处理物料的酶水解效率高于常规碱性过氧化氢预处理,是一种新型低能耗的碱性过氧化氢预处理方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1