一种α-蒎烯环氧化合成α-环氧蒎烷的方法与流程

一种

α-蒎烯环氧化合成

α-环氧蒎烷的方法

技术领域

1.本发明涉及一种α-蒎烯环氧化合成α-环氧蒎烷的方法,属于精细有机合成领域。

背景技术:

2.对α-蒎烯环氧化反应研究发现,由于该反应需要活性氧对其进行进攻,目前,文献中有报道的使α-蒎烯环氧化的试剂主要有无机过氧酸、有机过氧酸、有机过氧化氢 、分子氧和h2o2等,过氧乙酸作为有机过氧酸的代表,是经典的α-蒎烯氧化剂也是现在工业上所选用的氧化剂但是它与无机过氧酸都存在不稳定且成本较高、反应具有一定危险性等缺点。烷基过氧化氢虽常被用作烯烃环氧化的氧化,但其成本较高,不是最理想的氧化剂。最理想的氧化剂是分子氧,然而,除了乙烯环氧化的银催化剂以外,其他催化剂几乎都需要在催化过程中使用引发剂和牺牲剂。因此目前最具有工业潜力的是双氧水,因为其廉价易得,反应后只产生水作为唯一的副产物。过渡金属取代的多金属酸盐(poms)是氧化反应中有吸引力的催化剂,因为它们可以被看作是具有活性的低价过渡金属中心与无机氧金属配体络合,具有高容量的氧转移剂。大多数由poms催化的以过氧化氢为基础的环氧化反应是在两相体系中进行的,为了解决传质问题,通常在反应体系中加入相转移催化剂(ptc),其中就有研究者将甲基三辛基氯化铵与磷钨酸合成催化剂,或者是使用苯基膦与甲基三辛基硫酸氢铵与双氧水作用产生o=o键进行环氧化反应,这类催化剂廉价、制备过程简单、反应过程无需溶剂、反应条件温和催化活性高,但是现有应用在蒎烯环氧化体系中的催化剂具有难回收,稳定性不高等问题。

技术实现要素:

3.本发明的目的在于提供一种高效α-蒎烯环氧化合成α-环氧蒎烷的方法,解决在蒎烯环氧化体系中的催化剂具有难回收,稳定性不高等问题。

4.为了实现以上发明目的,本发明采用的技术方案如下:一种高效α-蒎烯环氧化合成α-环氧蒎烷的方法包括以下步骤:以α-蒎烯为原料、ptc为催化剂进行环氧化反应;对所述环氧化反应得到混合物进行催化剂分离;其中环氧化反应所使用的催化剂为[(c

18h37

)2(ch3)2n]3pw4o

24

。

[0005]

具体为:(1)室温条件下,α-蒎烯和ptc在反应釜中搅拌反应8-12min,然后将含有无水亚硫酸钠的30wt%双氧水溶液加入反应釜中,通过反应釜内盘管通冷却水、控制双氧水溶液滴加速度等方式对反应体系进行控温,使温度范围保持于25℃,反应时长为45min。

[0006]

(2)将醇类或酮类通入环氧化反应所得混合物,催化剂析出,通过膜分离方式进行固液分离。所得固体催化剂进行真空干燥处理,重新投入反应体系。所得滤液以精馏方式得到环氧蒎烷产品,以及未反应完全的α-蒎烯原液。未反应完全的α-蒎烯原液重新循环回反应体系中继续反应。

[0007]

进一步地,所述醇类包括甲醇、乙醇、乙二醇或丁醇;所述酮类包括丙酮、丁酮或甲乙酮。

[0008]

进一步地,其中双氧水与α-蒎烯的摩尔比为1:2、无水亚硫酸钠与α-蒎烯的摩尔比为10:3,α-蒎烯和ptc的摩尔比为100:1。

[0009]

所述ptc催化剂[(c

18h37

)2(ch3)2n]3pw4o

24

制备方法:向100 ml三口烧瓶中加入钨酸水合物和30 wt.%的h2o2,得到的亮黄色悬浊液于60℃下搅拌反应2 h,直到形成浑浊的浅黄色溶液。将浅黄色悬浊液离心分离。取上清液依次加入溶有85%磷酸的水溶液,在室温下搅拌10 min 即得pw4水溶液。逐滴加入含二甲基二十烷基氯化铵([(c

18h37

)2(ch3)2n]cl)的二氯甲烷溶液,滴加过程中澄清的溶液逐渐变为乳白色,滴加过程大约为10-15min。将得到的乳化液继续大力搅拌20 min,最后静置分层,将有机相分离,在室温条件下加入无水naso4干燥,通过旋转蒸发仪除去二氯甲烷溶剂,真空下得到白色粉末催化剂[(c

18h37

)2(ch3)2n]3pw4o

24

。

[0010]

有益效果:该方法选用长碳链的ptc [(c

18h37

)2(ch3)2n]3pw4o

24

作为环氧化催化剂,在蒎烯环氧化体系中回收便捷,在多次循环使用的过程中仍然具有良好的催化活性,未反应完全的α-蒎烯、回收溶剂循环反应,α-环氧蒎烷的收率高,经济效益好,具有良好工业化发展前景。

附图说明

[0011]

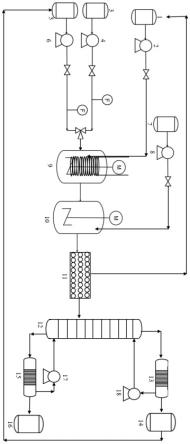

图1为 α-蒎烯环氧化合成α-环氧蒎烷的工艺流程图;图中:1-ptc罐;2、4、6、8、17和18均为泵;3-α-蒎烯原料罐;5-溶有无水硫酸钠30wt%双氧水溶液罐;7-丙酮原料罐;9-反应釜;10-混合釜;11-膜过滤器;12-精馏塔;13-冷凝器;14-α-蒎烯接收罐;15-再沸器;16-接收罐。

具体实施方式

[0012]

以下通过实施例进一步详细说明本发明所提供的制备方法,但本发明并不因此而受到任何限制。

[0013]

实施例1在室温25℃条件下,先将α-蒎烯和ptc催化[(c

18h37

)2(ch3)2n]3pw4o

24

摩尔比为100:1投入反应釜中剧烈搅拌10min,由输送泵缓慢滴加溶有无水亚硫酸钠的30wt%双氧水溶液,其中双氧水与α-蒎烯的摩尔比为1:2、无水亚硫酸钠与α-蒎烯的摩尔比为10:3,通过反应釜内冷却装置进行控温反应,反应1h;将所述环氧化反应产物物流加入丙酮使得催化剂析出,通过膜分离装置进行分离,得到环氧蒎烷与α-蒎烯混合物流、以及回收催化剂粗品;环氧蒎烷与α-蒎烯混合物流通过精馏塔得到环氧蒎烷产品与未反应的α-蒎烯原液;将催化剂粗品通过真空干燥重新投入反应中,而分离得到的α-蒎烯原液也通过泵循环至反应釜中,最终可以得到96.9%环氧蒎烷。

[0014]

实施例2在反应条件为35℃条件下,先将α-蒎烯和ptc催化[(c

18h37

)2(ch3)2n]3pw4o

24

摩尔比为100:1投入反应釜中剧烈搅拌10min,由输送泵缓慢滴加溶有无水亚硫酸钠的30%双氧水溶液,其中双氧水与α-蒎烯的摩尔比为1:2、无水亚硫酸钠与α-蒎烯的摩尔比为10:3,通过反应釜内冷却装置进行控温反应,反应1h;将所述环氧化反应产物物流加入丙酮使得催化剂析出,通过膜分离装置进行分离,得到环氧蒎烷与α-蒎烯混合物流、以及回收催化剂粗

品;环氧蒎烷与α-蒎烯混合物流通过精馏塔得到环氧蒎烷产品与未反应的α-蒎烯原液;将催化剂粗品通过真空干燥重新投入反应中,而分离得到的α-蒎烯原液也通过泵循环至反应釜中,最终可以得到92.3%环氧蒎烷。

[0015]

实施例3在室温45℃条件下,先将α-蒎烯和ptc催化[(c

18h37

)2(ch3)2n]3pw4o

24

摩尔比为100:1投入反应釜中剧烈搅拌10min,由输送泵缓慢滴加溶有无水亚硫酸钠的30%双氧水溶液,其中双氧水与α-蒎烯的摩尔比为1:2、无水亚硫酸钠与α-蒎烯的摩尔比为10:3,通过反应釜内冷却装置进行控温反应,反应1h;将所述环氧化反应产物物流加入丙酮使得催化剂析出,通过膜分离装置进行分离,得到环氧蒎烷与α-蒎烯混合物流、以及回收催化剂粗品;环氧蒎烷与α-蒎烯混合物流通过精馏塔得到环氧蒎烷产品与未反应的α-蒎烯原液;将催化剂粗品通过真空干燥重新投入反应中,而分离得到的α-蒎烯原液也通过泵循环至反应釜中,最终可以得到91.7%环氧蒎烷。

[0016]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1