一种4-取代基环己酮的合成方法与流程

1.本领域属于化工领域,具体涉及一种4-取代基环己酮的合成方法。

背景技术:

2.氟碳类化合物具有独特的化学惰性,较高的热稳定性以及不可燃性,并且密度高、沸点范围宽、无色、无毒,是一种良好的非极性反应介质。

3.1993年,zhu d w(zhu d w.synthesis,1993,(10):953-954)介绍了全氟化碳作为惰性介质在有机合成中的应用,指出其可用于反应条件剧烈、含不稳定试剂或者必须从溶液本体分离低沸点产物的化学反应。在烯胺制备及敏感物质的酯转移反应中,用pfc溶剂代替一般有机溶剂后,反应速率和产率得到提高,而且产物纯净,易于分离。

4.易文斌(易文斌.氟两相体系中的有机合成反应[d].南京:南京理工大学,2006)指出,当采用全氟辛基磺酸镱催化苯甲酸和异戊醇的酯化反应时,整体反应在全氟萘烷-异戊醇体系中进行,催化体系(含溶剂)经5次循环使用后效率无明显变化,10次循环后仍保持93%的催化能力。该方法具有催化效率高、可循环反应等优点。

技术实现要素:

[0005]

为了解决生产环己酮的氧化剂成本较高、溶剂回收困难、安全风险高等诸多问题,本发明提出了一种安全高效的4-取代基环己酮的合成方法,通过以4-取代基环己醇类化合物作为原料,在哌啶氮氧自由基的催化作用下,氧化剂的存在下,经催化氧化得到4-取代基环己酮。该合成方法中使用氟碳类化合物为溶剂,不仅安全高效,同时氧化效率高,适合工业化生产。

[0006]

为了实现上述目的,本发明的技术方案如下。

[0007]

一种4-取代基环己酮的合成方法,包括:在哌啶氮氧自由基作为催化剂,氮氧化合物和酸性化合物作为助催化剂的条件下,式ⅰ化合物与氧化剂进行氧化反应,得到式ⅱ化合物。

[0008]

反应式如下:

[0009][0010]

r为如下所示结构式的一种:

[0011][0012]

其中,x为亚烷基,r1为c1-c5的烷基。

[0013]

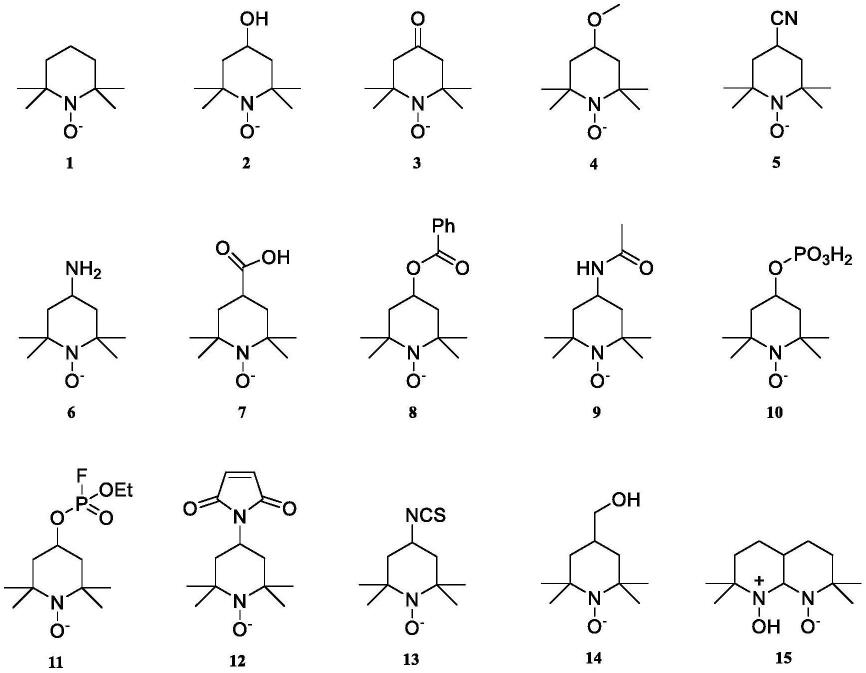

优选地,所述哌啶氮氧自由基为如下结构式所示的至少一种:

[0014][0015]

优选地,所述氮氧化合物为一氧化氮、二氧化氮、亚硝酸钠、亚硝酸钾、亚硝酸酯中的一种或者多种的组合。

[0016]

优选地,所述酸性化合物为盐酸、硫酸、硝酸、磷酸、醋酸、氢溴酸、氢氟酸、氢碘酸、甲磺酸、三氟乙酸、对甲苯磺酸、硫酸氢钠、硫酸氢钾、磷酸二氢钠中的一种或者多种的组合。

[0017]

优选地,所述氧化剂为氧气或者空气。

[0018]

优选地,所述哌啶氮氧自由基的用量为4-取代基环己醇类化合物的物质的量的0.1-10%;所述氮氧化合物的用量为4-取代基环己醇类化合物的物质的量的1-10%;所述酸性化合物的用量为4-取代基环己醇类化合物的物质的量的1-10%。

[0019]

优选地,所述氧化反应的温度为0-45℃,所述反应使用的溶剂为氟碳类化合物,优选为全氟烷烃(如全氟丙烷、全氟丁烷、全氟戊烷、全氟己烷、全氟环己烷、全氟甲基环己烷、全氟甲苯、全氟庚烷、全氟辛烷、全氟萘烷、全氟环丁烷、全氟二甲基环丁烷等)、全氟醚(如

全氟-2-丁基四氢呋喃等)、全氟胺(如全氟三乙基胺、全氟三正丁基胺等)、全氟己酮、全氟-2-丁酮等的一种或几种的组合。

[0020]

所述反应时间为0.5-10h。

[0021]

术语“亚烷基”是指饱和的直链或支链脂肪族烃基,其具有2个从母体烷的相同碳原子或两个不同的碳原子上除去两个氢原子所衍生的残基,优选为含有1至5个碳原子的亚烷基。亚烷基的非限制实例包括但不限于亚甲基(-ch

2-)、1,1-亚乙基(-ch(ch3)-)、1,2-亚乙基(-ch2ch2-)、1,1-亚丙基(-ch(ch2ch3)-)、1,2-亚丙基(-ch2ch(ch3)-)、1,3-亚丙基(-ch2ch2ch2-)、1,1-亚丁基(-ch(ch2ch2ch3)-)、1,2-亚丁基(-ch2ch(ch2ch3)-)、1,3-亚丁基(-ch2ch2ch(ch3)-)、1,4-亚丁基(-ch2ch2ch2ch

2-)、1,1-亚戊基(-ch(ch2ch2ch2ch3)-)、1,2-亚戊基(-ch2ch(ch2ch2ch3)-)、1,3-亚戊基(-ch2ch2ch(ch2ch3)-)、1,4-亚戊基(-ch2ch2ch2ch(ch3)-)、1,5-亚戊基(-ch2ch2ch2ch2ch

2-)。

[0022]

术语“c1-c5烷基”表示具有1-5个碳原子的烷基。烷基的例子包括但不限于甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基等。

[0023]

与现有技术相比,本发明的有益效果:

[0024]

(1)本发明采用氧气作为氧化剂,成本低廉,绿色环保,无三废产生,避免了其他原料成本高、废水高、废水含盐量大及存在重金属污染等问题,是一种理想的清洁氧化剂;

[0025]

(2)本发明采用氟碳类高稳定性溶剂作为反应溶剂,而且氧气在氟碳类化合物中的溶解度高,提高氧化反应效率;

[0026]

(3)本发明的合成工艺简单,反应条件温和,后处理简单,绿色环保,收率高,适用于大规模工业化生产。

具体实施方式

[0027]

下面通过具体的实施例对本发明作进一步的说明,但不限于此。

[0028]

实施例1(4-甲基环己酮的合成)

[0029]

在500ml高压反应釜内加入11.4g 4-甲基环己醇,溶于200ml全氟萘烷中,然后加入0.16g催化剂tempo(式1所示)、1ml盐酸(20wt%溶液)、0.07g亚硝酸钠,随后维持1mpa氧气持续通入,在45℃下搅拌反应0.5小时,反应结束后水洗,然后分离出有机相,无水硫酸钠干燥过夜,蒸馏去除有机溶剂,得到11.0g无色液体4-甲基环己酮,收率98.1%。

[0030]1h nmr(dmso)δ=2.35(m,2h),2.12(m,2h),1.91(m,3h),1.32(m,2h),0.95(d,3h).

[0031]

实施例2(4-环己基环己酮的合成)

[0032]

在500ml高压反应釜内加入18.2g 4-环己基环己醇,溶于200ml全氟己酮中,然后加入0.09g催化剂(式2所示)、1ml磷酸(40wt%溶液)、0.43g亚硝酸钾,获得原料混合液,在空气中0℃搅拌反应10h,反应结束后水洗,分离出有机相,有机相再水洗至中性,无水硫酸钠干燥,蒸馏去除有机溶剂,得到16.5g白色固体4-环己基环己酮,收率91.5%。

[0033]1h nmr(cdcl3)δ=2.35(m,4h),2.03(m,2h),1.72(m,5h),1.52(m,3h),1.22(m,4h),1.03(m,2h).

[0034]

实施例3(4-甲氧基环己酮的合成)

[0035]

在500ml高压反应釜内加入13.0g 4-甲氧基环己醇,溶于200ml全氟三丁胺中,然

后加入0.77g催化剂(式3所示)、1ml醋酸(50wt%溶液)、0.38g亚硝酸乙酯,获得原料混合液,在空气中30℃下搅拌反应2h,反应结束后水洗,分离出有机相,无水硫酸钠干燥后蒸馏去除有机溶剂,得到12.1g无色液体4-甲氧基环己酮,收率94.4%。

[0036]1h nmr(dmso)δ=3.55(m,1h),3.32(s,3h),2.37(m,2h),2.20(m,2h),1.90(m,4h).

[0037]

实施例4(4-三氟甲基环己酮的合成)

[0038]

在500ml高压反应釜内加入16.8g 4-三氟甲基环己醇,溶于200ml全氟三乙胺中,然后加入0.37g催化剂(式14所示)、1ml氢溴酸(25wt%溶液)、0.31g亚硝酸叔丁酯,随后维持4mpa氧气持续通入,在10℃下搅拌反应6小时,反应结束后水洗,分离出有机相,无水硫酸钠干燥后,蒸馏去除有机溶剂,得到15.3g无色液体4-三氟甲基环己酮,收率92.1%。

[0039]

1h nmr(dmso)δ=2.80(m,1h),2.45(m,2h),2.26(d,2h),2.10(m,2h),1.68(m,2h).

[0040]

实施例5(4-甲基环己酮的合成)

[0041]

在500ml高压反应釜内加入11.4g 4-甲基环己醇,溶于200ml甲苯中,然后加入0.16g催化剂tempo(式1所示)、1ml盐酸(20wt%溶液)、0.07g亚硝酸钠,随后维持1mpa氧气持续通入,在45℃下搅拌反应10小时,反应结束后水洗,然后分离出有机相,无水硫酸钠干燥过夜,蒸馏去除有机溶剂,得到9.8g无色液体4-甲基环己酮,收率87.4%。

[0042]

1h nmr(dmso)δ=2.33(m,2h),2.14(m,2h),1.90(m,3h),1.32(m,2h),0.92(d,3h).

[0043]

以上是对本发明具体实施例进行了描述。需要理解的是,本发明并不局限于上述实施例的限制,上述实施例和说明书中描述的只是为了说明本发明的原理。本领域技术人员在不脱离本发明构思的前提下,本发明还会有各种非实质性的变化和改进,这些都落入本发明要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1