卟啉镓-羰基钴催化的环氧化合物羰基化制备β-内酯的方法与流程

卟啉镓-羰基钴催化的环氧化合物羰基化制备

β-内酯的方法

技术领域

1.本发明属于β-内酯制备领域,具体涉及卟啉镓-羰基钴催化的环氧化合物羰基化制备β-内酯的方法。

背景技术:

2.长期以来,β-内酯化合物的合成一直是人们研究的热点。这类化合物可以发生开环聚合得到可生物降解的聚-β-羟基羧酸酯,从而解决日益严重的环境污染问题。此外,β-内酯可用于合成包括丙烯酸、丙烯酸酯在内的其他化合物,也广泛应用于天然产物的合成之中。环氧化合物羰基化扩环反应为这类重要的有机化合物的合成提供了一种简单、原子经济的路线。因此,环氧化物羰基化扩环得到相应的β-内酯的反应成为相关研究领域的热点。

3.环氧化物的羰基化扩环反应最早是在1966年被报道(gb-a-1,020,575;chem.abstr.1966,64,p16015g)。1993年,drent等以co2(co)8/羟基吡啶为催化剂,首次报道了钴催化的环氧乙烷/环氧丙烷羰化扩环反应(ep577206;chem.abstr.1994,120,191517c)。2001年,alper等发现离子对形式的钴催化剂ppn-co(co)4具有较好的反应活性和选择性(org.chem.2001,66,5424-5426)。coates等合成了一系列[路易斯酸]

+

[co(co)4]-形式的双组分催化剂,如[(salph)al(thf)2]

+

[co(co)4]-、[(tpp)cr(thf)2]

+

[co(co)4]-等,可以很好的实现多种类型环氧化物的羰化反应,表现出优秀的反应活性、立体选择性和区域选择性(j.am.chem.soc.2002,124,1174-1175;j.am.chem.soc.2005,127,11426;j.am.chem.soc.2005,127,11426-11435;j.am.chem.soc.2019,141,2474-2480)。这类双组份催化剂也是目前发现的最具活性的环氧化物羰基化催化剂。ibrahim等报道了使用tppcrcl/co2(co)8原位生成催化活性物种,进行环氧化合物的催化羰基化反应。

[0004]

尽管已有上述一些催化剂在环氧化合物的羰基化反应表现出较好的催化能力,但依然存在一些问题,比如:(1)催化剂种类较少,路易斯酸金属阴离子主要局限于铬和铝,而铝基催化剂需使用较危险的烷基铝试剂,铬基催化剂需使用高毒性金属铬,不符合绿色化学的宗旨;(2)[路易斯酸]

+

[co(co)4]-形式的催化剂制备难度较大,对水氧高度敏感,合成、纯化、存储和使用需要严格的无水无氧条件,不利于大规模生产和保存使用,如催化剂[(tpp)cr(thf)2]

+

[co(co)4]-由tppcrcl和naco(co)4合成得到,naco(co)4由八羰基二钴和氢氧化钠反应得到,合成路线中的钴酸钠盐naco(co)4对水氧高敏感,操作过程需全程惰性气体保护,对工艺和设备的要求很高,同时[(tpp)cr(thf)2]

+

[co(co)4]-同样对水氧比较敏感,其合成、纯化和保存需全程在氮气氛围中;(3)催化剂的活性和适用的环氧化合物范围还有待进一步提升。

[0005]

因此本领域还需进一步发展高效、低毒、操作简单、普适性好、易于放大生产的催化方法。

技术实现要素:

[0006]

本发明的目的是提供一种环氧化合物羰基化扩环反应的催化方法,能够取得高效、低毒、操作简单、普适性好、易于放大生产等优点。本发明发现在空气中可以稳定存放的卟啉镓配合物与稳定的co2(co)8组成的催化体系可直接应用于环氧化合物的羰基化扩环反应,无需催化剂制备过程,简化了操作流程,避免了高毒性铬金属和高敏感的羰基钴盐的使用。该催化体系在环氧化合物的羰基化反应中表现出高效的催化活性(单位催化剂分子的转化数可高达2000)和优秀的选择性(》98%),底物普适性强,对一些环氧底物的催化活性优于cr系催化剂。同时本发明的方法操作简单,易于放大生产,并且可以应用于环氧化合物的连续化反应过程中。

[0007]

具体而言,本发明提供一种环氧化合物羰基化制备β-内酯的方法,所述方法包括:在卟啉镓配合物和八羰基二钴的存在下,以co为羰源,使环氧化合物通过插羰扩环反应转化为β-内酯类化合物。

[0008]

在一个或多个实施方案中,所述环氧化合物的结构如式i所示:

[0009][0010]

式i中,r1~r4各自独立地选自氢原子、c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基和c

2-c

30

的炔基,所述c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基和c

2-c

30

的炔基任选地具有1个或多个选自c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基、卤素原子、c

1-c

30

的烷氧基、c

4-c

30

的芳氧基、c

1-c

30

的烷基或c

4-c

30

的芳基取代的巯基和c

1-c

30

的烷基或c

4-c

30

的芳基取代的氨基的取代基,r1~r4中的任意两个可以相连成碳环或包含一个或多个选自o、n和s的杂原子的杂环。

[0011]

在一个或多个实施方案中,所述卟啉镓配合物的结构如式iii所示:

[0012][0013]

式iii中,r5~r

16

各自独立地选自氢原子、c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基和c

2-c

30

的炔基,所述c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基和c

2-c

30

的炔基任选地具有1个或多个选自c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基、卤素原子、c

1-c

30

的烷氧基、c

4-c

30

的芳氧基、c

1-c

30

的烷基或c

4-c

30

的芳基取代的巯基和c

1-c

30

的烷基或c

4-c

30

的芳基取代的氨基的取代基,r5和r6可以相连成环,r8和r9可以相连成环,r

11

和r

12

可以相连成环,r

14

和r

15

可以相连成环,所述环选自碳环和包含一个或多个选自

o、n或s的杂原子的杂环,x为阴离子,优选选自氯离子、溴离子、碘离子、羧酸根离子和磺酸根离子。

[0014]

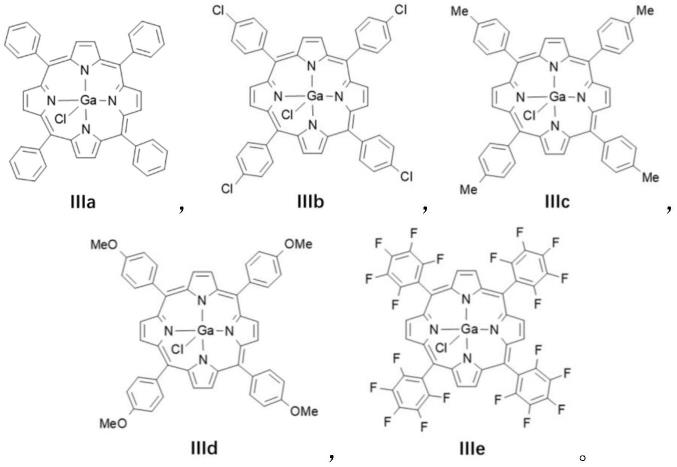

在一个或多个实施方案中,所述卟啉镓配合物选自结构如下所示的化合物iiia-iiie中的一种或多种:

[0015][0016]

在一个或多个实施方案中,所述环氧化合物与所述卟啉镓配合物的摩尔比为1~100000:1,较佳地为100~20000:1。

[0017]

在一个或多个实施方案中,所述八羰基二钴与所述卟啉镓配合物的摩尔比为0.1~100:1,较佳地为0.2~10:1。

[0018]

在一个或多个实施方案中,所述一氧化碳的压力为1~100atm,较佳地为3~70atm,更佳地为10~50atm。

[0019]

在一个或多个实施方案中,所述反应的反应温度为0~150℃,较佳地为40~120℃。

[0020]

在一个或多个实施方案中,所述反应的反应时间为0.1~1000h,例如为1~400h,再例如为2~24h。

[0021]

在一个或多个实施方案中,所述反应在溶剂的存在下进行;所述溶剂较佳地为选自芳烃类溶剂、醚类溶剂和醇类溶剂中的一种或多种,所述芳烃类溶剂优选为甲苯和/或苯,所述醚类溶剂优选为选自四氢呋喃、2-甲基四氢呋喃、二氧六环、叔丁基甲基醚、乙二醇二甲醚和二乙二醇二甲醚中的一种或多种,所述醇类溶剂优选为选自甲醇、乙醇、异丙醇和叔丁醇中的一种或多种;所述环氧化合物在所述溶剂中的摩尔浓度为0.01~100mol/l。

[0022]

在一个或多个实施方案中,所述方法包括:在惰性气体氛围下,将所述卟啉镓配合物、八羰基二钴、所述环氧化合物和任选的溶剂加入到反应釜中,将反应釜密封后,充入一氧化碳进行反应。

[0023]

在一个或多个实施方案中,所述方法包括:在空气氛围下,将所述卟啉镓配合物、八羰基二钴、所述环氧化合物和任选的溶剂加入到反应釜中,将反应釜密封并进行惰性气体置换后,充入一氧化碳进行反应。

[0024]

在一个或多个实施方案中,所述方法包括如下后处理步骤:用减压蒸馏、重结晶或

柱层析的方法对β-内酯类化合物进行纯化。

[0025]

在一个或多个实施方案中,所述方法包括以下步骤:

[0026]

(1)使环氧化合物和一氧化碳在卟啉镓配合物、八羰基二钴和任选的溶剂的存在下发生羰基化反应,得到含有β-内酯的第一产物流;

[0027]

(2)通过蒸馏将所述第一产物流分离为第二产物流和催化剂循环组分,其中,所述第二产物流包含未反应完的环氧化合物、大部分或全部的β-内酯和任选存在的溶剂,所述催化剂循环组分包含卟啉镓配合物、八羰基二钴和可能存在的剩余的β-内酯且不含或基本不含溶剂;

[0028]

(3)向所述催化剂循环组分中添加环氧化合物,任选地添加八羰基二钴和/或溶剂,充入一氧化碳,进行羰基化反应,得到含有β-内酯的第一产物流;

[0029]

优选地,循环进行至少两次步骤(2)和步骤(3)的操作。

[0030]

本发明中,循环进行步骤(2)和步骤(3)的操作是指将步骤(3)反应得到的第一产物流通过步骤(2)分离为第二产物流和催化剂循环组分,然后将分离得到的催化剂循环组分再次投入到步骤(3)中进行反应。循环进行多次步骤(2)和步骤(3)的操作是指循环进行至少两次(例如2~50次、2~20次、2~10次)步骤(2)和步骤(3),即所述方法包括进行一次步骤(1)的反应和至少两次步骤(3)的反应。

[0031]

在一个或多个实施方案中,步骤(3)中,检测β-内酯的生成速率来监测催化剂的催化活性,若β-内酯的生成速率降至设定值,则向反应体系中添加八羰基二钴以维持催化活性;优选地,所述设定值为步骤(1)中β-内酯的生成速率的30~90%,加入的八羰基二钴所含的钴的质量优选为步骤(1)中所用的八羰基二钴所含的钴的质量的5~30%。

[0032]

本发明还提供卟啉镓配合物和八羰基二钴在催化环氧化合物羰基化制备β-内酯中的应用,所述卟啉镓配合物如本文任一实施方案所述。

附图说明

[0033]

图1为本发明的一些实施方案中的环氧化合物羰基化制备β-内酯的方法的流程示意图。图1中,a为环氧化合物;b为一氧化碳;c为第一产物流,包含未反应完的原料、产物、催化剂、溶剂(如有);d为第二产物流,包含未反应完的原料、大部分或全部产物、溶剂(如有);e为催化剂循环组分,包含催化剂、可能存在的少部分产物;f为原料循环组分,包含未反应完的原料、可能存在的少部分产物、溶剂(如有);g为第三产物流,包含大部分或全部产物;1为反应装置;2为第一分离装置;3为第二分离装置。

具体实施方式

[0034]

为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

[0035]

本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

[0036]

本文中,“包含”、“包括”、“含有”以及类似的用语涵盖了“基本由

……

组成”和“由

……

组成”的意思,例如,当本文公开了“a包含b和c”时,“a基本由b和c组成”和“a由b和c组成”应当认为已被本文所公开。

[0037]

在本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

[0038]

本文中,若无特别说明,百分比是指质量百分比,比例是指质量比。

[0039]

本文中,当描述实施方案或实施例时,应理解,其并非用来将本发明限定于这些实施方案或实施例。相反地,本发明所描述的方法及材料的所有的替代物、改良物及均等物,均可涵盖于权利要求书所限定的范围内。

[0040]

本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

[0041]

本发明的环氧化合物羰基化制备β-内酯的方法包括:在卟啉镓配合物和八羰基二钴(co2(co)8)的协同催化下,以co为羰源,使环氧化合物通过插羰扩环反应(即羰基化反应)转化为β-内酯类化合物。

[0042]

本发明中,环氧化合物是指具有成环原子为两个碳原子和一个氧原子的三元环结构的化合物。β-内酯是指具有成环原子为三个碳原子和一个氧原子的四元环结构且其中一个与氧原子相邻的碳原子为羰基碳原子的化合物。

[0043]

本发明首次将卟啉镓配合物和co2(co)8组成的催化体系应用于环氧化合物的羰基化扩环反应。该催化体系催化活性高,底物适用性好,避免了高毒性铬金属和高敏感的羰基钴盐的使用,操作简单,易于放大生产。

[0044]

适用于本发明的环氧化合物不受特别限制,可以是各种可进行羰基化反应的环氧化合物。在一些实施方案中,本发明使用卟啉镓配合物([ga])和co2(co)8组成的催化体系催化具有式i所示结构的环氧化合物的羰基化扩环反应:

[0045][0046]

其中,r1~r4可以选自氢原子、c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基。作为r1~r4的烷基、环烷基、芳基、芳基烷基、烯基、炔基都可具有1个或多个取代基。取代基可以为c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基、卤素原子、c

1-c

30

的烷氧基、c

4-c

30

的芳氧基、c

1-c

30

的烷基或c

4-c

30

的芳基取代的巯基和c

1-c

30

的烷基或c

4-c

30

的芳基取代的氨基。r1~r4可以相同也可以不同。r1~r4中的任意两个可以相连成环,环可以为碳环或包含o、n或s杂原子的杂环。碳环可以含有3-30的碳原子。杂环可以含有2-30个碳原子和1个或多个(例如2~5个)选自o、n和s的杂原子。

[0047]

在一些实施方案中,式i所示的环氧化合物中,r1~r4各自独立选自氢原子、c

1-c

20

的烷基、c

3-c

20

的环烷基、c

4-c

20

的芳基、c

5-c

20

的芳基烷基、c

2-c

20

的烯基和c

2-c

20

的炔基。

[0048]

在一些实施方案中,作为r1~r4的烷基、环烷基、芳基、芳基烷基、烯基、炔基任选地具有1个或多个选自c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基、c

1-c

30

的烷氧基和c

4-c

30

的芳氧基的取代基,例如1个或多个选自c

1-c

20

的烷基、c

3-c

20

的环烷基、c

4-c

20

的芳基、c

5-c

20

的芳基烷基、c

2-c

20

的烯基、c

2-c

20

的炔基、c

1-c

20

的烷氧基和c

4-c

20

的芳氧基的取代基。

[0049]

在一些实施方案中,式i所示的环氧化合物中,r1和r3相连成环,例如相连成3元-20元碳环或杂环。

[0050]

在一些实施方案中,式i所示的环氧化合物中,r1选自氢原子、c

1-c

20

的烷基、c

3-c

20

的环烷基、c

4-c

20

的芳基、c

5-c

20

的芳基烷基、c

2-c

20

的烯基和c

2-c

20

的炔基,作为r1的烷基、环烷基、芳基、芳基烷基、烯基、炔基任选地具有1个或多个前述取代基,r2~r4为氢原子。在另一些实施方案中,式i所示的环氧化合物中,r1和r3相连成3元-20元碳环或杂环,r2和r4为氢原子。

[0051]

适用于本发明的环氧化合物的实例包括但不限于环氧丙烷、1,2-环氧丁烷、

[0052][0053]

在一些实施方案中,环氧化合物含有烯基(碳碳双键)和/或醚基(-o-)官能团,例如环氧化合物可以是使用本发明的催化体系可以显著提升含有烯基和/或醚基的环氧化合物的羰基化产率。

[0054]

在一些实施方案中,本发明使用的卟啉镓配合物具有式iii所示的结构:

[0055][0056]

其中,r5~r

16

可以选自氢原子、c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基。作为r5~r

16

的烷基、环烷基、芳基、芳基烷基、烯基、炔基都可具有1个或多个取代基。取代基可以为c

1-c

30

的烷基、c

3-c

30

的环烷基、c

4-c

30

的芳基、c

5-c

30

的芳基烷基、c

2-c

30

的烯基、c

2-c

30

的炔基、卤素原子、c

1-c

30

的烷氧基、c

4-c

30

的芳氧基、c

1-c

30

的烷基或c

4-c

30

的芳基取代的巯基和c

1-c

30

的烷基或c

4-c

30

的芳基取代的氨基。r5~r

16

可以相同也可以不同。r5和r6可以相连成环,r8和r9可以相连成环,r

11

和r

12

可以相连成环,r

14

和r

15

可以相连成环,环可以为碳环或包含o、n或s杂原子的杂环。碳环可以含有3-30的碳原子。杂环可以含有2-30个碳原子和1个或多个(例如2~5个)选自o、n和s的杂原子。x为氯离子、溴离子、碘离子、羧酸根离子、磺酸根离子或其他阴离子。

[0057]

较佳地,所述卟啉镓配合物选自化合物iiia-iiie中的任意一种或多种,所述化合物iiia-iiie的结构式如下:

[0058][0059]

可以采用已知的方法,例如angew.chem.int.ed.2019,58,494中报道的方法,合成本发明所用的卟啉镓配合物。

[0060]

在本发明的方法中,环氧化合物与卟啉镓配合物的摩尔比可以为1~100000:1,较佳地为100~20000:1,例如200:1、500:1、1000:1、2000:1、5000:1、10000:1。八羰基二钴与卟啉镓配合物的摩尔比可以为0.1~100:1,较佳地为0.2~10:1,例如0.3:1、0.5:1、0.6:1、0.7:1、1:1、1.7:1、2:1、5:1。

[0061]

本发明的环氧化合物羰基化制备β-内酯的反应可以在溶剂的存在下进行,也可以在不存在溶剂的条件下进行。当所述反应在有溶剂的条件下进行时,溶剂可以为本领域进行该类反应常规采用的溶剂,较佳地为选自芳烃类溶剂、醚类溶剂和醇类溶剂中的一种或多种。芳烃类溶剂优选为甲苯和/或苯。醚类溶剂优选选自四氢呋喃、2-甲基四氢呋喃、二氧六环、叔丁基甲基醚、乙二醇二甲醚和二乙二醇二甲醚中的一种或多种。醇类溶剂优选选自甲醇、乙醇、异丙醇和叔丁醇中的一种或多种。在一些实施方案中,溶剂选自四氢呋喃(thf)、乙二醇二甲醚(dme)、二乙二醇二甲醚和二氧六环,优选为dme和thf,更优选为thf,这有利于获得高的产率。当所述反应在有溶剂的条件下进行时,环氧化合物在溶剂中的摩尔浓度可以为0.01~100mol/l,例如0.1mol/l、0.5mol/l、1mol/l、5mol/l、10mol/l、50mol/l。

[0062]

本发明中,进行羰基化反应时,一氧化碳的压力可以为1~100atm,较佳地为3~70atm,更佳地为10~50atm,例如15atm、20atm、25atm、30atm。反应温度可以为本领域进行该类反应常规采用的反应温度,例如0~150℃,较佳地为40~110℃,更佳地为60~100℃,例如70℃、80℃、90℃。反应时间可以为0.1~1000h,例如为1~400h,再例如为2~24h、4h、6h、8h、12h、16h。羰基化反应优选在惰性气体保护下进行。

[0063]

本发明中,可以在惰性气体氛围中投料,也可以在空气氛围中投料。在一些实施方案中,本发明的方法包括:在惰性气体氛围中,将卟啉镓配合物、八羰基二钴、环氧化合物及任选的溶剂加入到反应器中,将反应器密封后,充入一氧化碳进行反应。在另一些实施方案

内酯的产率)来监测催化剂的催化活性。当β-内酯产物的产率降低时,表明有效的催化剂组分含量降低,此时可以根据需要通过向羰基化反应体系中补加一定量co2(co)8以维持催化活性,无需补加卟啉镓配合物。在一些实施方案中,在催化剂循环使用过程中,当β-内酯产物的产率降至初始产率的30~90%、例如40%、50%、60%、70%、80%时,向反应体系中补加一定量的co2(co)8,加入的co2(co)8的质量优选为初始co2(co)8用量的5~30%、例如10%、15%、20%、25%。

[0074]

本发明所得到的第二产物流包含未反应完的环氧化合物、大部分或全部的β-内酯和任选存在的溶剂,可以提取出其中的环氧化合物用于羰基化反应。因此,在一些实施方案中,本发明的方法还包括:通过蒸馏将第二产物流分离为第三产物流和原料循环组分,其中,第三产物流包含大部分(优选80%以上)或全部的β-内酯,原料循环组分包含未反应完的环氧化合物、可能存在的剩余的β-内酯和任选存在的溶剂。原料循环组分可以作为环氧化合物的来源用于羰基化反应,例如可以加入到催化剂循环组分中进行连续羰基化反应。

[0075]

在一些实施方案中,如图1所示,原料环氧化合物a和一氧化碳b在本发明的催化体系和任选的溶剂的存在下,在第一反应装置1中发生羰基化反应;反应结束后,多余的一氧化碳进行回收,随后第一产物流c在第一分离装置2中经蒸馏被分离为第二产物流d和催化剂循环组分e;催化剂循环组分e进入第一反应装置1中,添加环氧化合物并根据需要添加羰基钴化合物和溶剂中的一者或两者后,进行循环反应;第二产物流d在第二分离装置3中经蒸馏被分离为原料循环组分f和第三产物流g;原料循环组分f可以作为环氧化合物的来源返回至第一反应装置1进行反应。本发明中,反应装置可以是反应釜,分离装置可以是分离罐。

[0076]

本发明取得了以下有益技术效果:本发明提供了一种卟啉镓配合物和八羰基二钴协同催化的环氧化合物羰基化合成β-内酯化合物的方法。本发明提供的方法具有高效的催化活性和优秀的化学选择,且与之前报道的环氧化合物催化羰基化方法相比,无需繁琐的催化剂制备过程,避免了高毒铬金属和敏感性羰基钴盐的使用。本发明采用的催化剂稳定性高,可以在空气中投料,操作简单,易于放大生产。卟啉镓配合物毒性低,易于合成和放大生产,对水氧的稳定性好,可以稳定储存;其与co2(co)8组成的催化体系可直接应用于环氧化合物的羰基化反应,无需繁琐的催化剂制备过程,操作简单,可以在空气中投料,无需全程无水无氧条件。该催化体系表现出高活性、高选择性、广泛的底物适用性。同时,卟啉镓配合物/co2(co)8催化体系可以实现环氧化合物连续羰基化制备β-内酯。与cr系催化剂[(tpp)cr(thf)2]

+

[co(co)4]-和al系催化剂[(tpp)al(thf)2]

+

[co(co)4]-相比,本发明所使用的卟啉镓配合物/co2(co)8催化体系可以空气氛围投料,无需手套箱。相比卟啉铬和co2(co)8组成的催化体系,卟啉镓配合物/co2(co)8催化体系对含有烯基、醚基官能团的底物表现出更高的反应活性。

[0077]

下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并非意图限制本发明的范围。实施例中所用到的方法、试剂和材料,除非另有说明,否则为本领域常规的方法、试剂和材料。实施例中的原料化合物均可通过市售途径购得。

[0078]

制备例:卟啉镓配合物iiia-iiie的制备

[0079][0080]

按照文献报道的方法(angew.chem.int.ed.2019,58,494)合成卟啉镓配合物iiia-iiie。

[0081]

以化合物iiia为例,在氮气氛围下,将gacl3(528mg)加入四苯基卟啉iva(615mg)的苯甲腈(phcn)溶液中。将反应液加热至150℃反应20小时,反应期间溶液逐渐由绿色变成深紫色。将反应冷却至室温,减压除去溶剂。残余物通过中性氧化铝柱层析法纯化(ch2cl2/meoh)。洗脱液用1m hcl洗涤,经无水硫酸钠干燥后,减压下除去溶剂得到卟啉镓配合物iiia。产率82%,紫色固体。

[0082]

将四苯基卟啉iva替换成等物质的量的四(4-氯苯基)卟啉ivb、四(4-甲基苯基)卟啉ivc、四(4-甲氧基苯基)卟啉ivd或四(五氟苯基)卟啉ive,按照相同的方法制备得到卟啉镓配合物iiib、iiic、iiid和iiie,产率分别为87%、99%、86%和68%。

[0083]

实施例1:溶剂对四苯基卟啉镓/co2(co)8协同催化的环氧丙烷羰基化反应的影响

[0084][0085]

向125ml高压釜中依次加入四苯基卟啉镓配合物iiia(0.050mmol)、co2(co)8(25.6mg,0.075mmol)、溶剂(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后,置换n2三次,向高压釜内充入一氧化碳20atm,升温至80℃搅拌反应16小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0086]

使用表1中的溶剂进行实验。从表1所列结果可知,在常见醚类溶剂中,都能取得中等的反应效果,其中thf的反应效果最佳。

[0087]

表1

[0088]

序号溶剂β-丁内酯产率(%)转化数(ton)1dme5811602thf6513003二乙二醇二甲醚5010004二氧六环47940

[0089]

实施例2:反应温度和压力对四苯基卟啉镓/co2(co)8协同催化的环氧丙烷羰基化反应的影响

[0090][0091]

向125ml高压釜中依次加入四苯基卟啉镓配合物iiia(0.050mmol)、co2(co)8(25.6mg,0.075mmol)、四氢呋喃(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后置换氮气三次,向高压釜内充入一氧化碳至所需的压力,在预定温度下搅拌反应16小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0092]

根据表2设置反应温度和压力,进行实验。从表2所列结果可知,反应压力20atm时,80℃和100℃的反应效果较佳;当温度升至120℃时,反应活性大幅降低。当反应压力由20atm提高到40atm时,反应效果明显提升。

[0093]

表2

[0094][0095]

实施例3:反应时间对四苯基卟啉镓/co2(co)8协同催化的环氧丙烷羰基化反应的影响

[0096][0097]

向125ml高压釜中依次加入四苯基卟啉镓配合物iiia(0.050mmol)、co2(co)8(25.6mg,0.075mmol)、四氢呋喃(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后置换氮气三次,向高压釜内充入一氧化碳至40atm,在80℃下搅拌反应所需的时间。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0098]

根据表3设置反应时间,进行实验。从表3所列结果可知,反应2h产率为70%,延长反应时间至4小时,产率提升至94%。继续延长反应时间,产率变化不明显。

[0099]

表3

[0100]

序号反应时间(h)β-丁内酯产率(%)转化数(ton)12701400249418803694188048951900516951900

[0101]

实施例4:催化剂用量和比例对四苯基卟啉镓/co2(co)8协同催化的环氧丙烷羰基化反应的影响

[0102][0103]

向125ml高压釜中依次加入四苯基卟啉镓配合物iiia、co2(co)8、四氢呋喃(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后置换氮气三次,向高压釜内充入一氧化碳至40atm,在80℃下搅拌反应8h。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0104]

根据表4设置催化剂用量和比例,进行实验。从表4所列实验结果序号1-4中可以看出,卟啉镓配合物和co2(co)8的较佳的摩尔比为0.6~3。由序号3及序号5-7可以看出,相对于环氧丙烷的物质的量,催化剂用量为0.1%及0.05%时,产率优秀;降低催化剂用量至0.02%和0.01%,产率有所降低,但单位催化剂分子的转化数分别提升至2850和3300,表现出该催化体系在低催化剂用量下依然保持高活性。

[0105]

表4

[0106][0107]

实施例5:不同卟啉镓配合物对卟啉镓配合物/co2(co)8协同催化的环氧丙烷羰基化反应的影响

[0108][0109]

向125ml高压釜中依次加入卟啉镓配合物(0.050mmol)、co2(co)8(25.6mg,0.075mmol)、四氢呋喃(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后置换氮气三次,向高压釜内充入一氧化碳40atm,升温至80℃搅拌反应16小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0110]

使用表5中的卟啉镓配合物进行实验。由表5所列结果可知,卟啉镓配合物iiia-e均表现出高活性,产率良好到优秀。其中iiid效果稍差,但产率也达到66%,是环氧丙烷羰基化的高效催化剂。

[0111]

表5

[0112]

序号卟啉镓配合物β-丁内酯产率(%)转化数(ton)1iiia9519002iiib8717403iiic》9920004iiid6613205iiie891780

[0113]

实施例6:不同卟啉镓配合物对卟啉镓配合物/co2(co)8协同催化的1,2-环氧辛烷羰基化反应的影响

[0114][0115]

向4ml反应瓶中加入卟啉镓配合物(0.0050mmol)、co2(co)8(2.56mg,0.0075mmol)、四氢呋喃(2ml)、1,2-环氧辛烷(640mg,5mmol)。将反应瓶放入高压釜中,并将高压釜封好后置换氮气三次,充入一氧化碳40atm。,升温至80℃搅拌反应16小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入100μl内标正十三烷,搅拌均匀。以正十三烷为内标,用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-内酯产物在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-内酯产物的质量)确定β-内酯产物的产率。

[0116]

使用表6中的卟啉镓配合物进行实验。由表6所列结果可知,卟啉镓配合物iiia-e在1,2-环氧辛烷的羰基化反应中均表现出高活性,产率优秀。

[0117]

表6

[0118][0119][0120]

实施例7:卟啉镓配合物/co2(co)8协同催化的不同环氧化合物羰基化反应

[0121][0122]

向4ml反应瓶中加入四苯基卟啉镓配合物iiia(0.0050mmol)、co2(co)8(2.56mg,0.0075mmol)、四氢呋喃(2ml)、环氧化合物(5mmol)。将反应瓶放入高压釜中,并将高压釜封好后置换氮气三次,充入一氧化碳40atm,升温至80℃搅拌反应8小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入内标二溴甲烷(ch2br2),搅拌均匀。以ch2br2为内标,用核磁氢谱1h nmr方法确定β-内酯产物的产率。

[0123]

使用表7中的环氧化合物进行实验。由表7所列结果可知,对于多种官能团取代的环氧化合物,都能以中等到优秀的产率生成β-内酯产物。

[0124]

表7

[0125]

[0126][0127]

实施例8:卟啉镓配合物/co2(co)8协同催化的环氧化合物连续羰基化制备β-内酯的方法

[0128][0129]

向300ml反应釜中依次加入四苯基卟啉镓配合物iiia tppgacl(0.50mmol)、co2(co)8(256mg,0.75mmol)、四氢呋喃(100ml)、环氧丙烷(58.1g,1mol)。高压釜封釜后置换氮气三次,向高压釜内充入一氧化碳20atm,升温至80℃搅拌反应16小时。反应结束后,缓慢放掉过量的一氧化碳,经gc检测确定产物β-丁内酯的产率。反应液减压下蒸出原料、thf及大部分(大于80%)产物(蒸馏条件:绝对压力50pa,温度70~75℃),剩余浓缩液(即催化剂循环组分)包含催化剂和剩余产物,体积约2ml。催化剂循环组分重新投入反应釜中,加入co2(co)8(如需要)、四氢呋喃(100ml)、环氧丙烷(58.1g,1mol),充入一氧化碳,按照首次反应相同的条件进行连续羰基化反应和后续分离操作。连续进行10次羰基化反应,各次反应补加的co2(co)8的量以及β-丁内酯产率如表8所示。

[0130]

表8

[0131]

[0132][0133]

对比例1:其他卟啉金属配合物/co2(co)8催化的环氧丙烷羰基化反应

[0134][0135]

向125ml高压釜中依次加入四苯基卟啉金属配合物((tpp)m,0.050mmol)、co2(co)8(25.6mg,0.075mmol)、dme(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后置换氮气三次,向高压釜内充入一氧化碳20atm,升温至80℃搅拌反应16小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0136]

使用表9中的四苯基卟啉金属配合物进行实验,结果列于表9中。表9中的四苯基卟啉金属配合物采用类似制备例的方法制得。

[0137]

表9

[0138][0139]

[0140]

对比例2:卟啉镓配合物/co2(co)8催化体系与(tpp)crcl/co2(co)8活性对比

[0141][0142]

向4ml反应瓶中加入卟啉金属配合物(0.0050mmol)、co2(co)8(2.56mg,0.0075mmol)、四氢呋喃(2ml)、环氧化合物(5mmol)。将反应瓶放入高压釜中,并将高压釜封好后置换氮气三次,充入一氧化碳40atm。升温至80℃搅拌反应8小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入内标二溴甲烷(ch2br2),搅拌均匀。以ch2br2为内标,用核磁氢谱1h nmr方法确定β-内酯产物的产率。

[0143]

使用表10中的卟啉金属配合物和环氧化合物进行实验。从表10所列结果可知,对含有烯基、醚基的底物,(tpp)gacl/co2(co)8催化体系表现出更为优秀的反应活性。

[0144]

表10

[0145][0146]

对比例3:卟啉镓配合物/co2(co)8催化体系与预制备催化剂的反应性对比

[0147][0148]

向125ml高压釜中依次加入催化剂(0.050mmol)、thf(10ml)、环氧丙烷(5.81g,100.0mmol)。将高压釜封好后置换氮气三次,向高压釜内充入一氧化碳20atm,升温至80℃搅拌反应16小时。将反应釜在冰水浴中冷却1.5小时后,缓慢放掉过量的一氧化碳。向高压釜中加入1.5ml内标正十三烷,搅拌均匀。用气相色谱方法(使用标准曲线法,即以正十三烷为内标,对β-丁内酯在气相色谱上以峰面积与正十三烷的峰面积比值做标准曲线,通过测定反应体系中的峰面积的比例,进而确定反应结束后反应体系混合物中所含的β-丁内酯的质量)确定产物β-丁内酯的产率。

[0149]

使用表11中的催化剂分别通过手套箱和空气氛围投料进行实验。从表11所列结果可知,当反应在手套箱氮气氛围中投料时,卟啉镓配合物/co2(co)8与预制备催化剂相比活性相当;但是在空气氛围中投料时,卟啉镓配合物/co2(co)8反应活性保持,而预制备催化剂的反应活性大幅降低。这表明预制备催化剂需要在惰性气体的保护下使用,而卟啉镓配合物/co2(co)8对于空气的耐受性要显著高于预制备催化剂。

[0150]

表11

[0151]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1