一种高强度塑料增韧剂的制备方法与流程

1.本发明属于塑料增韧技术领域,具体涉及一种高强度塑料增韧剂的制备方法。

背景技术:

2.聚氯乙烯(pvc)是在世界范围内使用高的通用型高分子材料,也是世界最早工业化的树脂之一。由于pvc材料原料价格低廉、具有绝缘、阻燃、化学稳定性好等优良性能而得到了广泛应用,硬质pvc材料可作为塑料建材(管材、板材)、包装制品(盒、瓶、医药包装等);软质pvc材料可作为建材(壁纸、防水卷材、密封异型材和地板等)、电线电缆和人造革等。

3.pvc是由氯乙烯单体通过自由基聚合而成的高聚物,在聚合过程中链转移反应及双基耦合终止反应的发生导致pvc中出现氯甲基结构、烯丙基氯结构及叔氯结构等缺陷。这些缺陷的存在降低pvc材料的性能,而pvc分子链中大量的极性键c-cl键,使分子之间存在较大的作用力,材料硬脆。纯pvc材料在室温、低温下的韧性较差,具有缺口敏感性,受外力冲击时易脆裂,难以作为建材或者结构材料使用,限制了pvc村料的应用。

4.本发明意在提供一种可以改善pvc性能的增韧剂。

技术实现要素:

5.本发明的目的在于提供一种用于制备塑料的、提高塑料抗冲击性能的高强度塑料增韧剂的制备方法。

6.本发明为实现上述目的所采取的技术方案为:一种改性丙烯酸酯的制备方法,包括:将端氨丙基硅氧烷与丙烯酰氯反应制备封端丙烯酰胺基丙基硅氧烷,端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷;向含有ba、st、mma以及封端丙烯酰胺基丙基硅氧烷的乳化液中加入引发剂,反应生成改性丙烯酸酯乳液,干燥后得到改性丙烯酸酯,乳化液中使用的乳化剂包括阴离子乳化剂和非离子乳化剂。本发明通过端氨丙基硅氧烷与丙烯酰氯反应将丙烯基引入硅氧烷中得到具有烯基和硅元素的封端丙烯酰胺基丙基硅氧烷,将封端丙烯酰胺基丙基硅氧烷与ba、st、mma混合于乳化液中后,在引发剂作用下制备得到改性丙烯酸酯乳液,改性丙烯酸酯乳液干燥后得到改性丙烯酸酯,得到的改性丙烯酸酯可以作为增韧剂用于制备塑料,提高塑料的性能。

7.优选地,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的200-300%。

8.优选地,改性丙烯酸酯乳液经过滤后,加入植酸钙混合后,干燥得到改性丙烯酸酯。在制成改性丙烯酸酯乳液后,过滤除去大颗粒不溶杂质,然后与植酸钙混合均匀后,制备得到改性丙烯酸酯,制备得到的改性丙烯酸酯用于制成塑料后,可以大大提高塑料的抗冲击性能,由封端丙烯酰胺基丙基硅氧烷制备的改性丙烯酸酯与植酸钙的共同使用才具有提高塑料抗冲击性能的效果,而在未使用端丙烯酰胺基丙基硅氧烷制备的改性丙烯酸酯与

植酸钙的使用时,对塑料的抗冲击性能的提高效果较弱。

9.更优选地,植酸钙的使用量为改性丙烯酸酯乳液的2-10wt%。

10.优选地,引发剂为aps。

11.优选地,封端丙烯酰胺基丙基硅氧烷的制备中,将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0-5℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在30-40℃的温度下反应2-8h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。

12.更优选地,封端丙烯酰胺基丙基硅氧烷的制备中,端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有50-70wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷。

13.更优选地,封端丙烯酰胺基丙基硅氧烷的制备中,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的0.4-2wt%。

14.更优选地,封端丙烯酰胺基丙基硅氧烷的制备中,丙烯酰氯溶液中含有50-70wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的200-300%。

15.更优选地,封端丙烯酰胺基丙基硅氧烷的制备中,碳酸氢钠溶液中含有3-8wt%的碳酸氢钠。

16.优选地,改性丙烯酸酯的制备中,将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理10-30min,在75-85℃的温度下,加入aps溶液,反应2-8h,反应完成后,冷却至30-40℃,调节ph值至6-8,过滤,得到改性丙烯酸酯乳液,干燥,粉碎,得到改性丙烯酸酯。

17.更优选地,改性丙烯酸酯的制备中,将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理10-30min,在75-85℃的温度下,加入aps溶液,反应2-8h,反应完成后,冷却至30-40℃,调节ph值至6-8,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理10-30min,干燥,粉碎,得到改性丙烯酸酯。

18.更优选地,改性丙烯酸酯的制备中,乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30。

19.更优选地,改性丙烯酸酯的制备中,乳化剂中阴离子乳化剂的含量为30-60wt%。

20.更优选地,改性丙烯酸酯的制备中,预乳液中乳化剂的含量为2-5wt%。

21.更优选地,改性丙烯酸酯的制备中,预乳液中ba的含量为20-40wt%。

22.更优选地,改性丙烯酸酯的制备中,st的使用量为ba的10-20wt%。

23.更优选地,改性丙烯酸酯的制备中,mma的使用量为ba的5-15wt%。

24.更优选地,改性丙烯酸酯的制备中,封端丙烯酰胺基丙基硅氧烷的使用量为ba的4-16wt%。

25.更优选地,改性丙烯酸酯的制备中,aps溶液中含有2-5wt%的aps,aps溶液的使用量为预乳液的2-6wt%。

26.更优选地,改性丙烯酸酯的制备中,植酸钙的使用量为改性丙烯酸酯乳液的2-10wt%。

27.本发明公开了上述方法制备得到的改性丙烯酸酯。

28.本发明公开了上述改性丙烯酸酯在制备塑料材料中的用途。

29.一种高强度塑料的制备方法,包括:权利要求1所述的改性丙烯酸酯的制备方法。

30.优选地,高强度塑料中至少含有pvc树脂、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙和改性丙烯酸酯。

31.优选地,高强度塑料的制备中,将pvc树脂、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙、改性丙烯酸酯混合,加入高速混合机中,在90-110℃的温度下混合处理0.5-3h,然后于塑炼机中,在160-180℃的温度下开炼,不断打三角包及打卷,至物料色泽均匀且切口断面不显毛粒后,调节辊距,薄通3-4次,按所需要厚度调节辊距,出片得高强度塑料片,然后将高强度塑料片进行模压处理得到高强度塑料。

32.更优选地,高强度塑料的制备中,复合铅稳定剂的使用量为pvc树脂的3-9wt%。

33.更优选地,高强度塑料的制备中,硬脂酸1801的使用量为pvc树脂的0.5-2wt%。

34.更优选地,高强度塑料的制备中,石蜡的使用量为pvc树脂的0.4-1.6wt%。

35.更优选地,高强度塑料的制备中,轻质碳酸钙的使用量为pvc树脂的3-7wt%。

36.更优选地,高强度塑料的制备中,改性丙烯酸酯的使用量为pvc树脂的2-10wt%。

37.更优选地,高强度塑料的制备中可以加入环戊烷羧酸乙酯,环戊烷羧酸乙酯的使用量为pvc树脂的1-5wt%。在以pvc作为主要材料及封端丙烯酰胺基丙基硅氧烷、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙辅料制成塑料后,抗冲击性能提高,在进一步使用环戊烷羧酸乙酯后,制备得到的高强度塑料的抗冲击性能进一步提高。

38.优选地,模压处理工艺中,将模具置于平板硫化机上预热,然后将高强度塑料片置于模具中,在170-190℃的温度下预压2-6min,然后排气10-20次,排气完成后,在8-12mpa压力下处理3-8min,最后将模具于冷压机上保压定型,冷却至室温。

39.本发明公开了上述方法制备得到的高强度塑料。

40.本发明由于采用了端氨丙基硅氧烷与丙烯酰氯反应制备得到封端丙烯酰胺基丙基硅氧烷,然后与ba、st、mma在引发剂作用下反应生成改性丙烯酸酯,本发明制备得到的改性丙烯酸酯可以作为增韧剂用于塑料制备,通过将其与pvc树脂及其他原料制备得到高强度塑料,因而具有如下有益效果:改性丙烯酸酯胶膜的吸水率为4-28%,改性丙烯酸酯胶膜的拉伸强度为0.4-0.8mpa,高强度塑料的冲击强度为13-20kj/m2。因此,本发明是一种用于制备塑料的、提高塑料抗冲击性能的高强度塑料增韧剂的制备方法。

附图说明

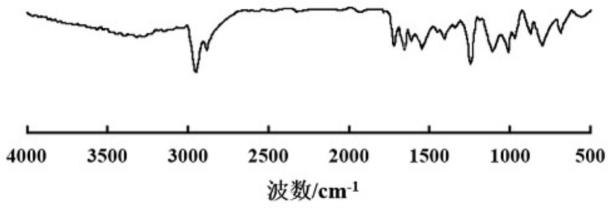

41.图1为封端丙烯酰胺基丙基硅氧烷红外光谱图;图2为胶膜吸水率图;图3为胶膜拉伸强度图;图4为高强度塑料冲击强度图。

具体实施方式

42.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:本发明中的对比例同样构成本发明的可实施技术方案,对比例用于说明对某一组

分使用的改变对产物的影响。

43.实施例1:一种高强度塑料增韧剂的制备方法,封端丙烯酰胺基丙基硅氧烷的制备:将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在35℃的温度下反应4h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有60wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的1.2wt%,丙烯酰氯溶液中含有60wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的240%,碳酸氢钠溶液中含有5wt%的碳酸氢钠。

44.改性丙烯酸酯的制备:将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理20min,在80℃的温度下,加入aps溶液,反应5h,反应完成后,冷却至35℃,调节ph值至7,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理20min,干燥,粉碎,得到改性丙烯酸酯。乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30,乳化剂中阴离子乳化剂的含量为40wt%,预乳液中乳化剂的含量为4wt%,预乳液中ba的含量为30wt%,st的使用量为ba的15wt%,mma的使用量为ba的10wt%,封端丙烯酰胺基丙基硅氧烷的使用量为ba的12wt%,aps溶液中含有4wt%的aps,aps溶液的使用量为预乳液的3wt%,植酸钙的使用量为改性丙烯酸酯乳液的3wt%。

45.实施例2:一种高强度塑料增韧剂的制备方法,封端丙烯酰胺基丙基硅氧烷的制备:将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在35℃的温度下反应4h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有60wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的1.2wt%,丙烯酰氯溶液中含有60wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的240%,碳酸氢钠溶液中含有5wt%的碳酸氢钠。

46.改性丙烯酸酯的制备:将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理20min,在80℃的温度下,加入aps溶液,反应5h,反应完成后,冷却至35℃,调节ph值至7,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理20min,干燥,粉碎,得到改性丙烯酸酯。乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30,乳化剂中阴离子乳化剂的含量为40wt%,预乳液中乳化剂的含量为4wt%,预乳液中ba的含量为30wt%,st的使用量为ba的15wt%,mma的使用量为ba的10wt%,封端丙烯酰胺基丙基硅氧烷的使用量为ba的12wt%,aps溶液中含有4wt%的aps,aps溶液的使用量为预乳液的3wt%,植酸钙的使用量为改性丙烯酸酯乳液的8wt%。

47.实施例3:一种高强度塑料的制备方法,封端丙烯酰胺基丙基硅氧烷的制备:将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在35℃的温度下反应4h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有60wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的1.2wt%,丙烯酰氯溶液中含有60wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的240%,碳酸氢钠溶液中含有5wt%的碳酸氢钠。

48.改性丙烯酸酯的制备:将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理20min,在80℃的温度下,加入aps溶液,反应5h,反应完成后,冷却至35℃,调节ph值至7,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理20min,干燥,粉碎,得到改性丙烯酸酯。乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30,乳化剂中阴离子乳化剂的含量为40wt%,预乳液中乳化剂的含量为4wt%,预乳液中ba的含量为30wt%,st的使用量为ba的15wt%,mma的使用量为ba的10wt%,封端丙烯酰胺基丙基硅氧烷的使用量为ba的12wt%,aps溶液中含有4wt%的aps,aps溶液的使用量为预乳液的3wt%,植酸钙的使用量为改性丙烯酸酯乳液的8wt%。

49.高强度塑料的制备:将pvc树脂、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙、改性丙烯酸酯混合,加入高速混合机中,在100℃的温度下混合处理1.5h,然后于塑炼机中,在170℃的温度下开炼,不断打三角包及打卷,至物料色泽均匀且切口断面不显毛粒后,调节辊距,薄通3次,按所需要厚度调节辊距,出片得高强度塑料片,然后将高强度塑料片进行模压处理得到高强度塑料。复合铅稳定剂的使用量为pvc树脂的5wt%,硬脂酸1801的使用量为pvc树脂的0.9wt%,石蜡的使用量为pvc树脂的1.2wt%,轻质碳酸钙的使用量为pvc树脂的5wt%,改性丙烯酸酯的使用量为pvc树脂的4wt%。

50.模压处理工艺:将模具置于平板硫化机上预热,然后将高强度塑料片置于模具中,在180℃的温度下预压5min,然后排气15次,排气完成后,在10mpa压力下处理5min,最后将模具于冷压机上保压定型,冷却至室温。

51.实施例4:一种高强度塑料的制备方法,封端丙烯酰胺基丙基硅氧烷的制备:将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在35℃的温度下反应4h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有60wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的1.2wt%,丙烯酰氯溶液中含有60wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的240%,碳酸氢钠溶液中含有5wt%的碳酸氢钠。

52.改性丙烯酸酯的制备:将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理20min,在80℃的温度下,加入aps溶液,反应5h,反应完成后,冷却至35℃,调节ph值至7,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理20min,干燥,粉碎,得到改性丙烯酸酯。乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30,乳化剂中阴离子乳化剂的含量为40wt%,预乳液中乳化剂的含量为4wt%,预乳液中ba的含量为30wt%,st的使用量为ba的15wt%,mma的使用量为ba的10wt%,封端丙烯酰胺基丙基硅氧烷的使用量为ba的12wt%,aps溶液中含有4wt%的aps,aps溶液的使用量为预乳液的3wt%,植酸钙的使用量为改性丙烯酸酯乳液的8wt%。

53.高强度塑料的制备:将pvc树脂、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙、改性丙烯酸酯混合,加入高速混合机中,在100℃的温度下混合处理1.5h,然后于塑炼机中,在170℃的温度下开炼,不断打三角包及打卷,至物料色泽均匀且切口断面不显毛粒后,调节辊距,薄通3次,按所需要厚度调节辊距,出片得高强度塑料片,然后将高强度塑料片进行模压处理得到高强度塑料。复合铅稳定剂的使用量为pvc树脂的5wt%,硬脂酸1801的使用量为pvc树脂的0.9wt%,石蜡的使用量为pvc树脂的1.2wt%,轻质碳酸钙的使用量为pvc树脂的5wt%,改性丙烯酸酯的使用量为pvc树脂的9wt%。

54.模压处理工艺:将模具置于平板硫化机上预热,然后将高强度塑料片置于模具中,在180℃的温度下预压5min,然后排气15次,排气完成后,在10mpa压力下处理5min,最后将模具于冷压机上保压定型,冷却至室温。

55.实施例5:一种高强度塑料的制备方法,封端丙烯酰胺基丙基硅氧烷的制备:将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在35℃的温度下反应4h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有60wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的1.2wt%,丙烯酰氯溶液中含有60wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的240%,碳酸氢钠溶液中含有5wt%的碳酸氢钠。

56.改性丙烯酸酯的制备:将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理20min,在80℃的温度下,加入aps溶液,反应5h,反应完成后,冷却至35℃,调节ph值至7,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理20min,干燥,粉碎,得到改性丙烯酸酯。乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30,乳化剂中阴离子乳化剂的含量为40wt%,预乳液中乳化剂的含量为4wt%,预乳液中ba的含量为30wt%,st的使用量为ba的15wt%,mma的使用量为ba的10wt%,封端丙烯酰胺基丙基硅氧烷的使用量为ba的12wt%,aps溶液中含有4wt%的aps,aps溶液的使用量为预乳液的3wt%,植酸钙的使用量为改性丙烯酸酯乳液的8wt%。

57.高强度塑料的制备:将pvc树脂、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙、改

性丙烯酸酯、环戊烷羧酸乙酯混合,加入高速混合机中,在100℃的温度下混合处理1.5h,然后于塑炼机中,在170℃的温度下开炼,不断打三角包及打卷,至物料色泽均匀且切口断面不显毛粒后,调节辊距,薄通3次,按所需要厚度调节辊距,出片得高强度塑料片,然后将高强度塑料片进行模压处理得到高强度塑料。复合铅稳定剂的使用量为pvc树脂的5wt%,硬脂酸1801的使用量为pvc树脂的0.9wt%,石蜡的使用量为pvc树脂的1.2wt%,轻质碳酸钙的使用量为pvc树脂的5wt%,改性丙烯酸酯的使用量为pvc树脂的9wt%,环戊烷羧酸乙酯的使用量为pvc树脂的2wt%。

58.模压处理工艺:将模具置于平板硫化机上预热,然后将高强度塑料片置于模具中,在180℃的温度下预压5min,然后排气15次,排气完成后,在10mpa压力下处理5min,最后将模具于冷压机上保压定型,冷却至室温。

59.实施例6:一种高强度塑料的制备方法,封端丙烯酰胺基丙基硅氧烷的制备:将端氨丙基硅氧烷加入二氯甲烷中混合得到端氨丙基硅氧烷溶液,加入无水碳酸钾,在0℃的温度下,滴加入丙烯酰氯溶液,滴加完成后,在35℃的温度下反应4h,反应完成后,采用碳酸氢钠溶液、去离子水、饱和食盐水洗涤,干燥,旋蒸除去溶剂二氯甲烷,得到封端丙烯酰胺基丙基硅氧烷。端氨丙基硅氧烷为1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,端氨丙基硅氧烷溶液中含有60wt%的1,3-双(3-氨基丙基)-1,1,3,3-四甲基二硅氧烷,无水碳酸钾的使用量为端氨丙基硅氧烷溶液的1.2wt%,丙烯酰氯溶液中含有60wt%的丙烯酰氯,丙烯酰氯溶液的使用量使丙烯酰氯的摩尔量为端氨丙基硅氧烷使用摩尔量的240%,碳酸氢钠溶液中含有5wt%的碳酸氢钠。

60.改性丙烯酸酯的制备:将乳化剂加入去离子水搅拌混合,然后加入ba、st、mma以及封端丙烯酰胺基丙基硅氧烷,搅拌混合得到预乳液,超声处理20min,在80℃的温度下,加入aps溶液,反应5h,反应完成后,冷却至35℃,调节ph值至7,过滤,得到改性丙烯酸酯乳液,然后加入植酸钙,搅拌混合,超声处理20min,干燥,粉碎,得到改性丙烯酸酯。乳化剂由阴离子乳化剂与非离子乳化剂混合而成,阴离子乳化剂为sds,阳离子乳化剂为np-30,乳化剂中阴离子乳化剂的含量为40wt%,预乳液中乳化剂的含量为4wt%,预乳液中ba的含量为30wt%,st的使用量为ba的15wt%,mma的使用量为ba的10wt%,封端丙烯酰胺基丙基硅氧烷的使用量为ba的12wt%,aps溶液中含有4wt%的aps,aps溶液的使用量为预乳液的3wt%,植酸钙的使用量为改性丙烯酸酯乳液的8wt%。

61.高强度塑料的制备:将pvc树脂、复合铅稳定剂、硬脂酸1801、石蜡、轻质碳酸钙、改性丙烯酸酯、环戊烷羧酸乙酯混合,加入高速混合机中,在100℃的温度下混合处理1.5h,然后于塑炼机中,在170℃的温度下开炼,不断打三角包及打卷,至物料色泽均匀且切口断面不显毛粒后,调节辊距,薄通3次,按所需要厚度调节辊距,出片得高强度塑料片,然后将高强度塑料片进行模压处理得到高强度塑料。复合铅稳定剂的使用量为pvc树脂的5wt%,硬脂酸1801的使用量为pvc树脂的0.9wt%,石蜡的使用量为pvc树脂的1.2wt%,轻质碳酸钙的使用量为pvc树脂的5wt%,改性丙烯酸酯的使用量为pvc树脂的9wt%,环戊烷羧酸乙酯的使用量为pvc树脂的4wt%。

62.模压处理工艺:将模具置于平板硫化机上预热,然后将高强度塑料片置于模具中,在180℃的温度下预压5min,然后排气15次,排气完成后,在10mpa压力下处理5min,最后将

模具于冷压机上保压定型,冷却至室温。

63.对比例1:一种高强度塑料增韧剂的制备方法,本对比例与实施例2相比,不同之处仅在于,改性丙烯酸酯制备中,未使用植酸钙。

64.对比例2:一种高强度塑料增韧剂的制备方法,本对比例与实施例2相比,不同之处仅在于,改性丙烯酸酯制备中,未使用封端丙烯酰胺基丙基硅氧烷。

65.对比例3:一种高强度塑料增韧剂的制备方法,本对比例与实施例2相比,不同之处仅在于,改性丙烯酸酯制备中,未使用植酸钙和封端丙烯酰胺基丙基硅氧烷。

66.对比例4:一种高强度塑料的制备方法,本对比例与实施例4相比,不同之处仅在于,改性丙烯酸酯制备中,未使用植酸钙。

67.对比例5:一种高强度塑料的制备方法,本对比例与实施例4相比,不同之处仅在于,改性丙烯酸酯制备中,未使用封端丙烯酰胺基丙基硅氧烷。

68.对比例6:一种高强度塑料的制备方法,本对比例与实施例4相比,不同之处仅在于,改性丙烯酸酯制备中,未使用植酸钙和封端丙烯酰胺基丙基硅氧烷。

69.试验例:1.红外光谱表征测试样品:实施例1中制备得到的封端丙烯酰胺基丙基硅氧烷。

70.本发明制备得到的封端丙烯酰胺基丙基硅氧烷的红外光谱如图1所示,在1712cm-1

处为碳氧双键的红外吸收峰,在1628cm-1

处为碳碳双键的红外吸收峰,在1551cm-1

处为酰胺的特征红外吸收峰,在1252cm-1

处为硅碳键的红外吸收峰,在1016cm-1

处为硅氧硅的红外吸收峰,表明得到封端丙烯酰胺基丙基硅氧烷。

71.2.胶膜吸水性测试胶膜的制备方法:将改性丙烯酸酯乳液倒入模具中,室温下干燥成膜,然后在90℃的温度下处理10min,最后在160℃的温度下处理5min得到胶膜。

72.测试样品:将实施例1-2与对比例1-3中得到的改性丙烯酸酯乳液按胶膜的制备方法制成胶膜。

73.将测试样品在90℃的温度下干燥2h,称重,然后将测试样品放入水中浸泡24h,取出,吸干表面水分,称重。

74.吸水率按如下公式计算:吸水率=(湿重-干重)/干重

×

100%。

75.本发明方法制备得到的胶膜的吸水性测试结果如图2所示,其中,a为实施例1,b为实例2,c为对比例1,d为对比例2,e为对比例3,实施例1中的改性丙烯酸酯乳液制备得到的

胶膜的吸水率为7.16%,实施例2中的改性丙烯酸酯乳液制备得到的胶膜的吸水率为5.28%,对比例3中制备得到的胶膜的吸水率为27.64%,实施例2与对比例3相比,表明按本发明方法制备改性丙烯酸酯乳液时,封端丙烯酰胺基丙基硅氧烷与植酸钙共同使用时,在其他组分使用不变时,制成的胶膜的吸水率大幅下降,表明封端丙烯酰胺基丙基硅氧烷与植酸钙的共同使用具有降低改性丙烯酸酯胶膜吸水性的效果;对比例1中的改性丙烯酸酯乳液制备得到的胶膜的吸水率为25.35%,对比例2中的改性丙烯酸酯乳液制备得到的胶膜的吸水率为21.43%,实施例2与对比例1-2相比,表明封端丙烯酰胺基丙基硅氧烷与植酸钙的共同使用优于封端丙烯酰胺基丙基硅氧烷或植酸钙的单独使用,对比例1与对比例2相比,表明封端丙烯酰胺基丙基硅氧烷的单独使用要优于植酸钙的单独使用,并且通过实施例2与对比例1-3之间的对比,可以发现,在封端丙烯酰胺基丙基硅氧烷使用下,植酸钙的进一步使用,具有更高的降低胶膜吸水率效果。

76.本发明制备得到的胶膜的吸水率为4-28%。

77.3.胶膜拉伸性能测试测试样品:将实施例1-2与对比例1-3中得到的改性丙烯酸酯乳液按胶膜的制备方法制成胶膜。

78.测试样品采用电子万能材料试验机对胶膜进行拉伸强度测试。

79.本发明方法制备得到的胶膜的拉伸性能测试结果如图3所示,其中,a为实施例1,b为实例2,c为对比例1,d为对比例2,e为对比例3,实施例1中的改性丙烯酸酯乳液制备得到的胶膜的拉伸性能为0.48mpa,实施例2中的改性丙烯酸酯乳液制备得到的胶膜的拉伸性能为0.42mpa,对比例3中制备得到的胶膜的拉伸性能为0.74mpa,实施例2与对比例3相比,表明按本发明方法制备改性丙烯酸酯乳液时,封端丙烯酰胺基丙基硅氧烷与植酸钙共同使用时,在其他组分使用不变时,制成的胶膜的拉伸性能大幅下降,表明封端丙烯酰胺基丙基硅氧烷与植酸钙的共同使用具有降低改性丙烯酸酯胶膜力学性能的效果;对比例1中的改性丙烯酸酯乳液制备得到的胶膜的拉伸性能为0.64mpa,对比例2中的改性丙烯酸酯乳液制备得到的胶膜的拉伸性能为0.58mpa,实施例2与对比例1-2相比,表明封端丙烯酰胺基丙基硅氧烷与植酸钙的共同使用优于封端丙烯酰胺基丙基硅氧烷或植酸钙的单独使用,对比例1与对比例2相比,表明封端丙烯酰胺基丙基硅氧烷的单独使用要优于植酸钙的单独使用,并且通过实施例2与对比例1-3之间的对比,可以发现,在封端丙烯酰胺基丙基硅氧烷使用下,植酸钙的进一步使用,具有更高的降低胶膜拉伸性能效果。

80.本发明制备得到的胶膜的拉伸强度为0.4-0.8mpa。

81.4.冲击性能测试测试样品:实施例3-6及对比例4-6的方法制备得到的高强度塑料。

82.将测试样品按标准裁制成样条,尺寸为80mm

×

10mm

×

4mm,铣制缺口,缺口剩余尺寸为8mm,按gb/t 1043标准测试冲击性能。

83.本发明制备得到的高强度塑料的冲击性能测试结果如图4所示,其中,a为实施例3,b为实施例4,c为实施例5,d为实施例6,e为对比例4,f为对比例5,g为对比例6,实施例3制备得到的高强度塑料的冲击强度为14.37kj/m2,实施例4制备得到的高强度塑料的冲击强度为16.59kj/m2,对比例6制备得到的高强度塑料的冲击强度为8.21kj/m2,实施例4与对比例6相比,表明改性丙烯酸酯中封端丙烯酰胺基丙基硅氧烷与植酸钙共同使用,大大提高了高强度塑料的冲击强度,表明共同采用封端丙烯酰胺基丙基硅氧烷与植酸钙制备得到的改

性丙烯酸酯用作增韧剂与pvc树脂等原料制成高强度塑料后,封端丙烯酰胺基丙基硅氧烷与植酸钙具有提高高强度塑料的抗冲击性的效果;对比例4制备得到的高强度塑料的冲击强度为11.32kj/m2,对比例5制备得到的高强度塑料的冲击强度为9.69kj/m2,实施例4与对比例3-4相比,表明封端丙烯酰胺基丙基硅氧烷与植酸钙的共同使用优于封端丙烯酰胺基丙基硅氧烷或植酸钙的单独使用,对比例3与对比例4相比,表明封端丙烯酰胺基丙基硅氧烷的单独使用要优于植酸钙的单独使用,并且通过实施例4与对比例4-6之间的对比,可以发现,在封端丙烯酰胺基丙基硅氧烷使用下,植酸钙的进一步使用,具有更高的提高高强度塑料抗冲击性能的效果;实施例5制备得到的高强度塑料的冲击强度为18.74kj/m2,实施例6制备得到的高强度塑料的冲击强度为19.81kj/m2,实施例5-6与实施例4相比,表明在使用了封端丙烯酰胺基丙基硅氧烷与植酸钙及其他原料制备高强度塑料时,环戊烷羧酸乙酯的使用,可以进一步提高高强度塑料的抗冲击性能。

84.本发明制备得到的高强度塑料的抗冲击性能好,冲击强度为13-20kj/m2。

85.以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1