一种本体阻燃尼龙及其制备方法和应用与流程

1.本发明涉及阻燃材料加工技术领域,具体而言,涉及一种本体阻燃尼龙及其制备方法和应用。

背景技术:

2.尼龙(pa)具有机械强度高、热稳定性好、耐溶剂性优异等特点,在机械、交通、电子、航空等领域发挥着重要作用。其极限氧指数(loi)不超过23%,属可燃性材料。尤其采用玻纤进行增强后,其会通过“烛芯效应”使得聚合物熔融分解的液体沿着玻纤向火源或温度高场迁移,促进燃烧。因此,开发出综合性能优良的阻燃尼龙,对拓展其应用领域意义重大。

3.通常采用向基体引入阻燃剂的方法来对尼龙进行阻燃改性。根据改性方法的不同,阻燃尼龙的制备方法可分为共混阻燃改性和聚合阻燃改性。其中,共混阻燃改性工艺简单,是目前生产阻燃尼龙的主要方法。但为了达到所需阻燃效果,阻燃剂添加量较大,不利于均匀分散,会损害材料的力学性能。而且由于阻燃剂通常是酸性物质会腐蚀加工设备,不利于下游应用。

4.聚合法制备阻燃尼龙可分为两种情况:一是将反应型阻燃单体与相应的胺或酸、尼龙单体等一同聚合,将阻燃单体键合到尼龙基体分子链中;二是聚合单体结构中自带阻燃基团或元素,共聚得到本征阻燃尼龙,也就是接枝阻燃元素在侧链。化学键合作用使得阻燃材料不存在阻燃剂的挥发、迁移和渗出等问题,阻燃性能持久,无需二次加工。

5.聚合法制备阻燃尼龙的阻燃性能长久有效,但目前的技术难以得到高分子量的阻燃尼龙聚合物,且阻燃剂的分解温度有限,不能承受尼龙的加工温度。如何避免阻燃剂分解及聚合物分子量低是本领域一直追求的。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的是为了克服上述现有技术存在的缺陷而提供一种本体阻燃尼龙及其制备方法和应用。

8.本发明解决其技术问题是采用以下技术方案来实现的。

9.本发明提供一种本体阻燃尼龙的制备方法,其包括:将聚酰胺预聚物与阻燃单体的混合物,进行熔融聚合、固相增粘,制得本体阻燃尼龙,其中,聚酰胺预聚物的特性粘度为0.1-0.6dl/g。

10.本发明还提供一种通过上述制备方法制备的本体阻燃尼龙。

11.本发明还提供一种上述本体阻燃尼龙在制备电子电气设备、家电产品的应用。

12.本发明具有以下有益效果:

13.本发明提供的一种本体阻燃尼龙及其制备方法和应用。其包括:将聚酰胺预聚物与阻燃单体的混合物,进行熔融聚合、固相增粘,制得本体阻燃尼龙。上述本体阻燃尼龙的制备过程中,由于聚氨酯预聚物为预先通过聚合方法得到的拥有大量反应基团的低聚物,

预聚过程中由于没有阻燃剂单体存在,可以很顺利的进行,聚合程度可控,将聚酰胺预聚物与阻燃剂单体混合熔融聚合,使两者能够进行均匀混合及初步反应,再进行固相增粘,可在一个非常温和的条件下,使聚酰胺预聚物的分子量稳步增长,该方法可以完全避免阻燃剂分解及聚合物分子量低的问题,使制备得到的本体阻燃尼龙具有良好的阻燃性能。

具体实施方式

14.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

15.第一方面,本发明实施例提供一种本体阻燃尼龙的制备方法,其包括:将聚酰胺预聚物与阻燃单体的混合物,进行熔融聚合、固相增粘,制得本体阻燃尼龙,其中,聚酰胺预聚物的特性粘度为0.1-0.6dl/g。

16.目前,对尼龙进行阻燃改性通常采用向基体引入阻燃剂的方法来对尼龙进行阻燃改性。通常的做法是将聚酰胺单体与阻燃单体一起加入进行反应,由于聚酰胺的初始预聚阶段时间比较长,而且有溶剂存在,很容易导致阻燃剂单体发生分解或者对聚酰胺预聚反应造成干扰,导致后期分子量提高不了。为了避免阻燃剂分解及聚合物分子量低的问题。发明人经过长期实践,提出一种本体阻燃尼龙的制备方法,其包括:将聚酰胺预聚物与阻燃单体的混合物,进行熔融聚合、固相增粘,制得该本体阻燃尼龙。该方法是将聚酰胺预聚物和阻燃单体混合进行反应,由于聚酰胺预聚物是预先通过单体聚合得到,聚合过程中没有阻燃单体和溶剂的干扰,单体的预聚反应很顺利,并且聚合程度和预聚物的分子量可控,通过聚合方法可以得到拥有大量反应基团的低聚物。因此,将聚酰胺预聚物与阻燃剂单体混合物进行熔融聚合和固相增容处理,熔融聚合可以使两者均匀混合及初步反应,固相增粘可在非常温和的条件下,使其分子量稳步增长,上述的制备方法完全避免阻燃剂分解及聚合物分子量低的问题,得到一种具有良好的使用性能的本体阻燃尼龙,其可以达到应用级别。

17.在可选的实施方式中,聚酰胺预聚物的特性粘度为0.1-0.4dl/g;优选为0.2-0.3dl/g。

18.在可选的实施方式中,聚酰胺预聚物的端氨基含量为60-1000μmol/g,端羧基含量为60-1000μmol/g,均优选为100-800μmol/g。

19.在可选的实施方式中,聚酰胺预聚物为半芳香族聚酰胺预聚物,

20.优选地,半芳香族聚酰胺预聚物采用水做溶剂,芳香族二元酸和二元胺进行反应得到;

21.优选地,半芳香族聚酰胺预聚物的制备包括以下步骤:将芳香族二元酸和二元胺溶于水中,在180-280℃,1-5mpa下,预缩聚1-12h,放料,然后在80-200℃下真空干燥4-24h,制得半芳香族聚酰胺预聚物;

22.更优选地,芳香族二元酸为对苯二甲酸、间苯二甲酸、萘二酸和4-15炭脂肪族二元酸中的至少一种,二元胺为4-15炭脂肪族二元胺和己内酰胺中的至少一种。

23.在可选的实施方式中,阻燃单体包括双(4-羧基苯基)苯基氧化膦(bcppo)、2-羧乙基苯基次磷酸(ceppa)、双(对-n-氨基己基-苯甲酰基)苯基氧化膦(bnbppo)中的至少一种。

24.在可选的实施方式中,阻燃单体的添加量占聚酰胺预聚物质量的比例为1-30%。

25.在可选的实施方式中,熔融聚合为双螺杆挤出或者多螺杆挤出,优选地,挤出机的转速为100-500rpm,挤出温度为200-300℃。

26.在可选的实施方式中,固相增粘在真空或者惰性气体保护下进行,优选地,真空条件下进行固相增粘的真空度小于500pa,反应温度不超过280℃,反应时间为1-36h。

27.第二方面,本发明实施例还提供一种通过上述制备方法制备的本体阻燃尼龙。

28.在可选的实施方式中,本体阻燃尼龙的比浓粘度为0.8-2dl/g,阻燃等级v-0,拉伸强度为45-120mpa。

29.第三方面,本发明实施例还提供一种上述本体阻燃尼龙在在制备电子电气设备、家电产品中的应用。

30.下结合实施例对本发明的特征和性能作进一步的详细描述。

31.一种本体阻燃尼龙的制备方法,包括以下步骤:

32.s1、将聚酰胺聚合单体通过聚合的方法得到预聚物;

33.s2、将聚酰胺预聚物与阻燃单体按照一定比例混匀,然后进行熔融聚合;

34.s3、将s2中得到的产物进行固相增粘,得到本体阻燃聚酰胺。

35.对于s1中的聚合方法不做限定,只要是能将聚酰胺单体聚合上去的方法都可以,比如说溶液聚合、界面聚合、熔融聚合等都可以。优选采用水做溶剂的高温高压聚合法。预聚物的粘度不能超过0.6dl/g,优选的小于0.4dl/g,最好是小于0.3dl/g,大于0.1dl/g。该步骤的主要作用是获得拥有大量反应基团的低聚物,为下一步与阻燃剂单体反应做准备。而且由于没有阻燃剂单体存在,该步骤可以很顺利的进行,并可控。

36.对于s2,提到的熔融聚合方法优选采用双螺杆或者多螺杆挤出机,挤出反应温度不得高于阻燃剂单体的分解温度。此步骤的主要作用是使聚酰胺预聚物与阻燃剂单体能够进行均匀混合及初步反应。

37.对于s3,其主要目的是制备高分子量本体阻燃聚酰胺,采用的固相缩聚方法优选采用真空或者惰性气体保护的方法进行,反应温度不超过280℃。可以在一个非常温和的条件下,使其分子量稳步增长,达到应用级别。

38.实施例1

39.s1:将13.28kg己二胺与16.72kg己二酸,7.5kg高纯水,加入到50l聚合反应釜,在220℃、1.8mpa,预缩聚4小时,放料,然后在80℃真空烘干24小时得到预缩聚pa66,经测试,比浓粘度0.2dl/g。

40.s2:将s1中得到的pa66预聚物与双(4-羧基苯基)苯基氧化膦(bcppo),按照95:5比例混匀,然后加入双螺杆挤出机,转速200转,温度260℃,在多抽真空侧喂料下挤出造粒。

41.s3:将s2得到的产物在200℃真空转鼓,真空度小于500pa,反应12小时,制冷后得到产物。

42.实施例2

43.s1:将12.75kg己二胺、10.02kg对苯二甲酸和7.23kg己二酸,7.5kg高纯水,加入到50l聚合反应釜,在240℃、3mpa,预缩聚4小时,放料,然后在80℃真空烘干24小时得到预缩聚pa6t/66,经测试,比浓粘度0.15dl/g。

44.s2:将s1中得到的pa6t/66预聚物与双(4-羧基苯基)苯基氧化膦(bcppo),按照95:

5比例混匀,然后加入双螺杆挤出机,转速200转,温度300℃,在多抽真空侧喂料下挤出造粒。

45.s3:将s2得到的产物在220℃真空转鼓,真空度小于500pa,反应10小时,制冷后得到产物。

46.实施例3

47.s1:将8.64kg己二胺、12.36kg对苯二甲酸和9kg己内酰胺,7.5kg高纯水,加入到50l聚合反应釜,在230℃、2.5mpa,预缩聚4小时,放料,然后在80℃真空烘干24小时得到预缩聚pa6t/6,经测试,比浓粘度0.28dl/g。

48.s2:将s1中得到的pa6t/6预聚物与双(4-羧基苯基)苯基氧化膦(bcppo),按照95:5比例混匀,然后加入双螺杆挤出机,转速200转,温度280℃,在多抽真空侧喂料下挤出造粒。

49.s3:将s2得到的产物在210℃真空转鼓,真空度小于500pa,反应15小时,制冷后得到产物。

50.对比例1

51.s1:将13.28kg己二胺与16.72kg己二酸,0.8kg双(4-羧基苯基)苯基氧化膦(bcppo),7.5kg高纯水,加入到50l聚合反应釜,在220℃、1.8mpa,预缩聚4小时,放料,然后在80℃真空烘干24小时得到预缩聚pa66,经测试,比浓粘度0.14dl/g。

52.s2:将s1中得到的pa66预聚物加入双螺杆挤出机,转速200转,温度260℃,在多抽真空侧喂料下挤出造粒。

53.s3:将s2得到的产物在200℃真空转鼓,真空度小于500pa,反应12小时,制冷后得到产物。

54.对比例2

55.与实施例1的步骤相似,不同之处仅在于:聚酰胺预聚物的特性粘度为0.09dl/g。

56.对比例3

57.与实施例1的步骤相似,不同之处仅在于:不同之处仅在于:聚酰胺预聚物的特性粘度为0.8dl/g。

58.对比例4

59.与实施例1的步骤相似,不同之处仅在于:s2中的挤出温度为350℃。

60.测试方法

61.1、比浓粘度测试方法,参照gb/t 12006.1-2009

62.2、阻燃等级测试方法参照ul94 v-0。

63.3、拉伸强度参照测试标准iso 527

64.4、光老化参照标准gb/t 16422.1-2019,1000h光老化后测试拉伸强度及阻燃等级。

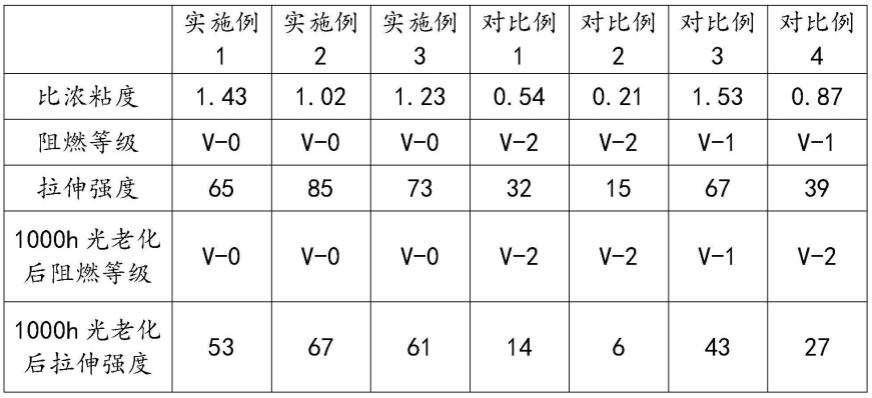

65.对上述的实施例和对比例提供的本体阻燃尼龙进行测试,测试结果如下表。

[0066][0067]

通过以上的表格可以看出:采用本发明实施例制得的本体阻燃尼龙的阻燃等级,拉伸强度等方面的性能均优于对比例中制得的本体阻燃尼龙的相关性能,尤其是本发明实施例初次制备得到的阻燃尼龙的阻燃等级为v-0,1000h光老化后阻燃等级任然为v-0,阻燃性能优良,同时具有高的拉伸强度,在实际应用中更具有应用价值。

[0068]

综上,本发明实施例提供了一种本体阻燃尼龙及其制备方法和应用,其包括:将聚酰胺预聚物与阻燃单体的混合物,进行熔融聚合、固相增粘,制得本体阻燃尼龙,其中,聚酰胺预聚物的特性粘度为0.1-0.6dl/g。该方法首先通过聚合得到拥有大量反应基团的低聚物,而且由于没有阻燃剂单体存在,该步骤可以很顺利的进行,并可控。然后将聚酰胺预聚物与阻燃剂单体混合熔融聚合,使两者能够进行均匀混合及初步反应,再进行固相增粘,可以在一个非常温和的条件下,使其分子量稳步增长,达到应用级别。

[0069]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1