一种生物质厌氧发酵罐气力搅拌系统的制作方法

一种生物质厌氧发酵罐气力搅拌系统

1.本案为申请日2015年08月20日,申请号201510512089.4,名称“一种生物质厌氧发酵罐气力搅拌系统”的分案申请。

技术领域

2.本发明涉及生物质厌氧发酵技术领域,特别涉及一种生物质厌氧发酵罐气力搅拌系统一种高浓度生物质厌氧发酵气力搅拌方法。

背景技术:

3.随着国家政策对有机废弃物资源化利用厌氧发酵产沼气项目的支持,集约化大型沼气工程在我国呈现出良好的发展态势,政府加大了对生物质能源化和资源化利用的技术投入和资金支持。

4.有机废弃物厌氧发酵产沼气技术,可减少固体废弃物和气体的污染排放,减少温室效应,提高资源化利用率。因此,生物质厌氧发酵技术越来越受行业内技术人员和专家重视,逐步将提高生物质发酵率作为重点研究方向之一。

5.生物质厌氧发酵是指利用微生物,在适宜的条件下,将原料经过特定的代谢途径转化为人类需要的产物的过程。生物质厌氧发酵产沼气过程需要经历水解、酸化、产甲烷等几个阶段,发酵原料种类、发酵含固率、发酵温度、发酵ph值、搅拌等都是影响厌氧发酵效率的因素,也是直接影响系统稳定运行的因素。

6.目前生物质厌氧发酵技术根据原料的形态,分为湿式发酵和干式发酵。湿式发酵物料呈流动液体,便于管道通过物料输送。干式发酵如所述的高浓度厌氧发酵液,物料中不存在可流动的液体。无论是湿式发酵还是干式发酵,搅拌都是影响其产气率的重要因素。为了提高其容积产气率,需要对发酵料液进行定期搅拌,强化发酵原料的传质过程,提高反应速率。

7.目前厌氧发酵工程中常见的搅拌方式有机械搅拌、液体搅拌和气力体搅拌。机械搅拌是使用机械装置,通过机械运动使物料达到混合状态,这种方式可产生强大的剪切作用,混合效果较好,但不适用于高浓度发酵;液体搅拌利用泵运转所产生的液体流动完成对物料的搅拌,罐内无机械转动设备,维护方便、简单,但也不适用于高浓度发酵。气力体搅拌是通过气泡在物料中的运动来实现对物料的搅拌。机械搅拌和液体搅拌均需要配备专门的动力设备,经常启闭容易引起故障。目前气体搅拌气力搅拌主要指沼气循环搅拌,且在国外已有高压沼气循环搅拌高浓度厌氧发酵液,但是沼气易爆,粗沼气冷凝液容易对设备管道腐蚀。

技术实现要素:

8.针对现有生物质厌氧发酵过程中搅拌技术存在的问题,本发明的目的在于提供一种厌氧发酵效率高、操作简单、安全的高浓度发酵液搅拌系统方法。

9.本发明所述的一种生物质厌氧发酵罐气力搅拌系统一种利用二氧化碳气体搅拌

气力搅拌高浓度厌氧发酵浆液的方法,将厌氧发酵产生的沼气脱水、脱硫净化处理后通入膜脱碳设备系统,沼气脱碳后将尾气二氧化碳通入压缩机压缩,并储存在二氧化碳高压储气罐内,根据工艺搅拌设定程序将压缩后的二氧化碳通入厌氧发酵罐底部的喷嘴喷头搅拌厌氧发酵浆液。

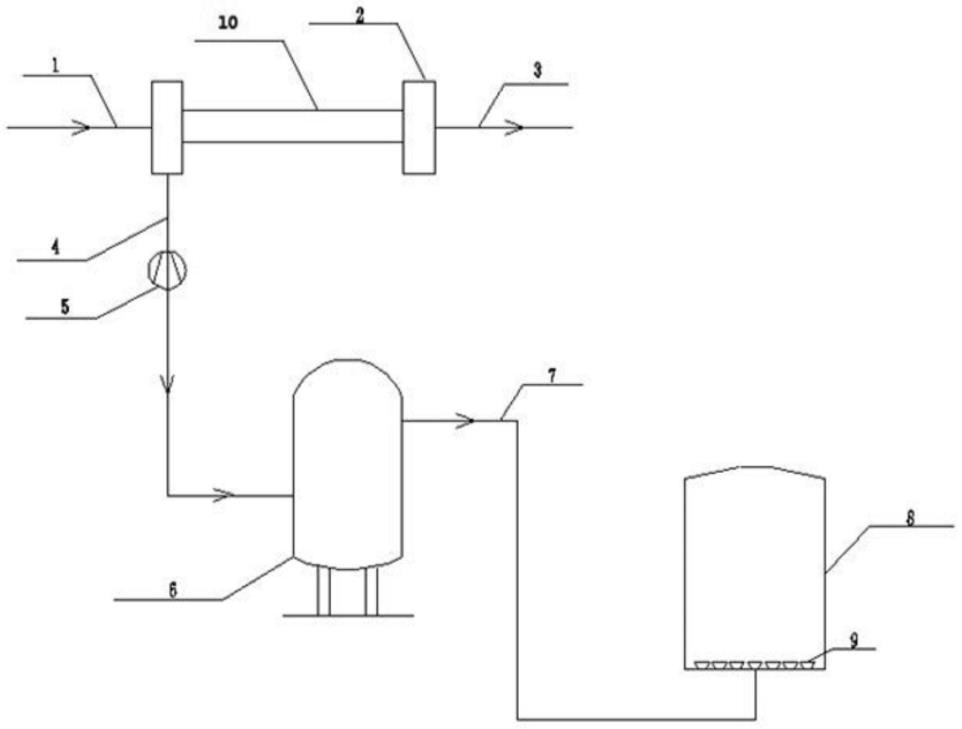

10.所述的厌氧发酵浆液含固率浓度为20-30%。

11.所述的膜脱碳后尾气出口二氧化碳压力为80-100kpa。

12.所述的二氧化碳压缩后压力为5-6公斤。

13.所述的喷头均匀布置于整个厌氧发酵罐底部,相邻喷头(9)的距离为300~600mm,喷头排气孔径10~25mm。

附图说明

14.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

15.附图1是一种生物质厌氧发酵罐气力搅拌系统一种利用二氧化碳气体搅拌气力搅拌高浓度厌氧发酵液的工艺流程示意图

16.附图1中包括:由,1、粗沼气进气管1、2、膜脱碳设备2、3、甲烷气出气管3、4、尾气二氧化碳出气管4、5、压缩机5、6、二氧化碳高压储气罐6、7、搅拌通气管7、8、厌氧发酵罐8、9、喷嘴喷头9、脱水及、脱硫净化设备系统10、几部分组成。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

18.本发明提供了一种生物质厌氧发酵罐气力搅拌系统一种高浓度厌氧发酵液的搅拌方法,其具体方法如下:

19.将厌氧发酵罐(8)厌氧发酵产生的沼气经过脱水及、脱硫净化设备系统(10)处理后通入膜脱碳设备(2),沼气脱碳后将尾气二氧化碳通入压缩机(5)压缩并缓存于二氧化碳高压储气罐(7),将压缩后的二氧化碳通入厌氧发酵罐底部的喷嘴喷头(9)搅拌厌氧发酵浆液。

20.这里的沼气脱水、脱硫净化处理后进入膜脱碳系统前的粗沼气进气管(1)沼气压力12-15公斤,露点3度以下,硫化氢含量5ppm以下,油含量0.01mg/m3,固体颗粒物最大直径0.1微米。

21.上述沼气经膜脱碳设备处理后尾气出口(4)二氧化碳含量为92-97%。

22.所述的膜脱碳后尾气出口(4)二氧化碳压力为80-100kpa。

23.所述的二氧化碳压缩后压力为5-6公斤。

24.所述的喷头均匀布置于整个厌氧发酵罐底部,相邻喷头(9)的距离400mm,喷头排气孔径18mm。

25.压缩后的二氧化碳暂存于二氧化碳高压储气罐(7),每隔3小时放气搅拌一次。

26.总之,以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种利用二氧化碳气体搅拌高浓度厌氧发酵浆液的方法,其特征在于,包括如下步骤:步骤a:将厌氧发酵产生的粗沼气经粗沼气进气管(1)经脱水及脱硫净化设备系统(10)后通入膜脱碳设备(2),得到净化的甲烷气以及作为气力搅拌动力源的二氧化碳;步骤b:沼气脱碳后,将所述二氧化碳通入压缩机(5)压缩并储存在二氧化碳高压储气罐(6);步骤c:将压缩后的二氧化碳经搅拌通气管(7)通入厌氧发酵罐(8),经底部的喷嘴喷头(9)喷出,对厌氧发酵浆液进行气力搅拌;所述喷嘴喷头(9)均匀布置于整个所述厌氧发酵罐(8)底部,相邻所述喷嘴喷头(9)的距离在300~600mm。2.根据权利要求1所述的方法,其特征在于,所述厌氧发酵浆液含固率浓度为20-30%。3.根据权利要求1所述的方法,其特征在于,膜脱碳后出口尾气出口(4)二氧化碳压力为80-100kpa。4.根据权利要求1所述的方法,其特征在于,二氧化碳压缩后压力为5-6公斤。5.根据权利要求1所述的方法,其特征在于,沼气脱水、脱硫净化处理后进入膜脱碳设备前的粗沼气进气管(1)沼气压力12-15公斤,露点3度以下,硫化氢含量5ppm以下,油含量0.01mg/m3,固体颗粒物最大直径0.1微米。6.根据权利要求1所述的方法,其特征在于,沼气经膜脱碳设备处理后尾气出口(4)二氧化碳含量为92-97%。7.根据权利要求1所述的方法,其特征在于,所述喷头的排气孔径为18mm。8.根据权利要求1所述的方法,其特征在于,步骤b中,每隔3小时放气搅拌一次。

技术总结

本发明公开了一种生物质厌氧发酵罐气力搅拌系统方法,属于生物质厌氧发酵技术领域。通过将厌氧发酵产生的沼气脱水设备、脱硫净化设备处理后通入膜脱碳设备,一方面得到净化的甲烷,另一方面的尾气二氧化碳作为得到本发明中气力搅拌动力源系统;沼气脱碳后将尾气二氧化碳通经入压缩机压缩后进入二氧化碳高压储气罐;将压缩后的高压二氧化碳气体经过搅拌通气管通入厌氧发酵罐搅拌高浓度厌氧发酵浆液。本发明利用高压二氧化碳气体进行搅拌,具有厌氧发酵效率高具有搅拌效率高、操作简单、安全环保的特点。环保的特点。环保的特点。

技术研发人员:樊军 张鹏 杨勇 邸伟静

受保护的技术使用者:北京三态环境科技有限公司

技术研发日:2015.08.20

技术公布日:2022/6/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1