一种大豆油的加工方法

1.本发明具体涉及一种大豆油的加工方法,属于油脂加工技术领域。

背景技术:

2.大豆油是由大豆经压榨、浸出等方法制备所得,是世界范围内普遍食用的油脂。大豆(soybean),属豆科,一年生草本植物,原产于我国,属于高蛋白油料,其含蛋白质34~40%、含脂肪15~22%。大豆油具有优良的脂肪酸组成,含亚油酸48~59%,油酸17~30%,亚麻酸4.2~11%,不饱和脂肪酸含量丰富。除合理的脂肪酸组成外,大豆油还含有较丰富的脂质伴随物。大豆油中不皂化物含量为1.45%,其中16%是甾醇,8.5%是生育酚。大豆油甾醇中52%为β-谷甾醇、25%为菜油甾醇还有23%为豆甾醇,其具有多种保健功能,如保护心脑血管、防治前列腺疾病等。大豆油生育酚中约7.6%为α-生育酚、1.5%为β-生育酚、67.8%为γ-生育酚、23.6%为δ-生育酚,其中以α-生育酚生物活性最高,具有良好的抗氧化能力,是油脂体系中重要的天然抗氧化剂。因此,大豆油是营养价值高、极具食用价值的优质油脂。

3.对于大豆油加工,现有技术中普遍采用通用精炼技术,其存在着较严重的过度加工问题,精炼过程原辅料用量增多,油脂炼耗、加工能耗较大,加工废水、废渣排放量大,不利于环境保护、可持续发展及油脂加工品质提升。

4.现有专利cn105038977a“一种大豆油的加工方法”中采用酶法两次脱胶、碱炼脱酸、废白土预脱色、凹凸棒土-活性炭复合脱色、组合塔脱臭等工艺组合,对油脂进行精炼,虽然该专利采用两次脱胶和两次脱色技术,脱胶及脱色效果较好,但是消耗大量软水,并产生大量废水,增加了废水处理难度,同时,中性油的损失、脱色吸附剂的用量也随之增大。专利cn113046177a“一种用于大豆油的脱色方法”中采用活化硅胶及凹凸棒土复合脱色方法对油脂进行脱色,虽然该专利采用复合脱色方法能够有效效缓解脱胶大豆油物理精炼后返色的问题,但是存在脱色剂用量大、单位成本高的问题,同时也增大了中性油损失。专利cn102839048a“一种单色光与活性白土协同作用来降低大豆油色泽的方法”中采用vis-450单色光照射与活性白土协同脱色方法对油脂进行脱色,虽然该专利采用协同脱色方法能够有效脱除可变色素,降低白土消耗量,但是存在光处理作用对象单一、电能消耗较大、原料贮藏要求较高、适用性有限等缺陷。

技术实现要素:

5.[技术问题]

[0006]

本发明要解决的技术问题是现有的精炼大豆油的方法存在能耗大、成本高、脱色剂用量大、中性油损失多的问题。

[0007]

[技术方案]

[0008]

针对上述技术中存在的不足之处,本发明提供了一种安全环保、适度稳定、工艺简单、操作便捷、精炼率高,且对大豆油进行适度加工的加工方法。

[0009]

本发明提供的一种大豆油的加工方法,包括如下步骤:

[0010]

步骤一、大豆毛油的制备;

[0011]

步骤二、将步骤一制得的大豆毛油进行长混碱炼处理,进一步真空干燥后,添加油重0.1~0.2%的助滤剂硅藻土进行减压过滤,得到脱酸大豆油;

[0012]

步骤三、将步骤二中得到的脱酸大豆油进行可见光光照预处理,所述光照预处理过程为:充分混合条件下,使用强度为280~450mw/cm2的可见光照射处理30~45分钟;

[0013]

步骤四、向步骤三中得到的光处理大豆油中加入活性白土,搅拌并逐渐升温至70~85℃,在真空状态下脱色30~40分钟;优选地,所述活性白土占所述光处理大豆油的比例为油重的0.6~0.8%;

[0014]

步骤五、将步骤四中得到的脱色大豆油进行脱臭处理,得到成品大豆油。

[0015]

优选的,所述步骤一中大豆毛油的主要指标如下:具有大豆毛油应有的气味和滋味、无异味,含杂量《0.2%,溶剂残留量《100mg/kg,酸价≤4mg/g,过氧化值≤0.25g/100g。毛油中甘油三酯含量约为94.4%,磷脂含量约为3.7%,不皂化物含量为1.3~1.6%,游离脂肪酸含量为0.3~0.7%,烃类含量约为0.38%。

[0016]

优选的,所述步骤一中大豆毛油的制备方法可以选择:螺旋压榨法、直接浸出法及挤压膨化浸出法。

[0017]

优选的,所述步骤二中长混碱炼处理过程为:将毛油储罐预热至65~75℃,添加浓度为75~85%(1l溶液中溶质的摩尔百分比)的磷酸,添加量为油重的0.05~0.15%,混合后滞留反应15~30分钟;酸反应结束后将油温冷却至40~50℃,添加浓度为2~3%的碱液,添加量为油重1~3%,混合后滞留反应10~30分钟,得到脱酸大豆油。

[0018]

优选的,所述步骤二中的真空干燥要求是:将大豆脱酸油在温度为100~105℃,压强为-0.095~-0.090mpa条件下,真空干燥15~20分钟。

[0019]

优选的,所述步骤二中通过长混碱炼加工完成的大豆油含磷量<8ppm。

[0020]

优选的,所述步骤三中可见光预处理采用300w氙灯可见光源,并安装于距脱酸油表面约30cm处,使其表面光照强度保持352mw/cm2,在200~500r/min搅拌速率下光照处理30~45分钟。

[0021]

优选的,所述步骤四中的脱色处理过程为:将光照处理后大豆油加热至70~85℃,添加油重0.6~0.8%的活性白土,并在真空度为-0.095~-0.090mpa,搅拌速率为150~185r/min条件下,脱色30~40分钟。

[0022]

优选的,所述步骤五中的脱臭过程为:将脱色大豆油置于真空度为-0.095~-0.090mpa的加热器中加热至95~105℃,通入蒸汽并逐步加热至200~235℃进行脱臭处理60~120分钟,即得到成品大豆油。

[0023]

[有益效果]

[0024]

(1)通过可见光预处理优化传统脱色工艺,油脂中光敏性色素吸收定量光能后,发色基团结构被破坏,失去原有色泽,将使油脂色泽出现改善。与避光脱色组相比,可见光光照组l*值提升51.96%,表征油脂色泽显著变浅。采用ciede2000公式核算得,可见光光照处理后油脂与避光组色差值可达21.52

±

0.03,表明色泽改善效果显著。本发明采用波长为400-780nm范围的可见光可以作用于更多物质,达到更好的辅助脱色效果,降低白土用量。

[0025]

(2)可见光预处理辅助活性白土脱色将油脂脱色温度由100~110℃降低至70~85

℃,并将脱色白土用量由油重的1%~3%降低至油重的0.6~0.8%,不仅降低了脱色工段热能消耗,同时降低了由活性白土吸附带来的中性油损失(脱色后废白土残油率可达25%~40%)。

[0026]

(3)该大豆油的加工方法安全环保、工艺简单、操作便捷、成本低廉、精炼率高,适合于大豆油加工生产。

附图说明

[0027]

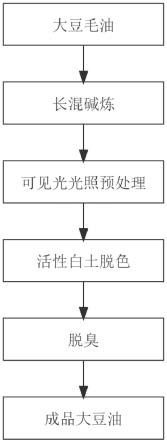

图1是本发明所述大豆油加工方法的工艺流程图。

具体实施方式

[0028]

如图1所示,本发明提供了一种大豆油的加工方法,包括如下步骤:

[0029]

步骤一、大豆毛油的制备:大豆毛油通过挤压膨化浸出法制得,制得的大豆毛油主要指标如下:具有大豆毛油应有的气味和滋味、无异味,含杂量《0.2%,溶剂残留量《100mg/kg,酸价≤4mg/g,过氧化值≤0.25g/100g;毛油中甘油三酯含量约为94.4%,磷脂含量约为3.7%,不皂化物含量为1.3~1.6%,游离脂肪酸含量为0.3~0.7%,烃类含量约为0.38%。

[0030]

步骤二、将步骤一中制得的大豆毛油进行长混碱炼处理,所述碱炼过程为:将制得的大豆毛油在储罐中加热至65~75℃,添加浓度为75~85%的磷酸,添加量为油重的0.05~0.15%,经混合器均质混合后滞留反应15~30分钟;酸反应结束后经过换热器将油温冷却至40~50℃,随后添加浓度为2~3%的碱液,控制添加量为油重1~3%,经混合器均质混合后滞留反应10~30分钟;待反应结束后将大豆脱酸油在温度为100~105℃,压强为-0.095~-0.090mpa条件下,真空干燥15~20分钟,随后加入油重0.1~0.2%的助滤剂硅藻土进行减压过滤,得到脱酸大豆油;

[0031]

步骤三、将步骤二中得到的脱酸大豆油进行可见光照预处理,所述光照预处理过程为:在200~500r/min搅拌速率下,开启距脱酸油上表面约30cm处的300w氙灯可见光源,使其上表面光照强度保持为约280~450mw/cm2,光照处理30~45分钟。

[0032]

步骤四、向步骤三中得到的光处理大豆油中加入活性白土进行脱色处理,所述脱色处理过程为:将光照处理后大豆油加热至70~85℃,添加油重0.6~0.8%的活性白土,搅拌均质5~10分钟,并在真空度为-0.095~-0.090mpa,搅拌速率为150~185r/min条件下,脱色25~30分钟;待脱色反应结束后真空冷却至18~25℃,并经真空过滤得到脱色大豆油;

[0033]

步骤五、将步骤四中得到的脱色大豆油进行脱臭处理,所述脱臭过程为:将脱色大豆油置于真空度为-0.095~-0.090mpa的加热器中加热至95~105℃,通入蒸汽并逐步加热至200~235℃进行脱臭处理60~120分钟,降温冷却并充氮包装,即得到适度加工的成品大豆油。

[0034]

实施例1:

[0035]

步骤一

[0036]

即大豆毛油的制备,通过挤压膨化浸出法制取大豆毛油,制得毛油应具有大豆毛油应有的气味和滋味、无异味,含杂量《0.2%,溶剂残留量《100mg/kg,酸价≤4mg/g,过氧化值≤0.25g/100g。毛油中甘油三酯含量约为94.4%,磷脂含量约为3.7%,不皂化物含量为1.3~1.6%,游离脂肪酸含量为0.3~0.7%,烃类含量约为0.38%。

[0037]

步骤二

[0038]

将制得的大豆毛油在储罐中加热至70℃,添加浓度为85%的磷酸,添加量为油重的0.10%,经混合器均质混合后滞留反应15分钟;酸反应结束后经过换热器将油温冷却至40℃,随后添加浓度为2%的碱液,控制添加量为油重1.5%,经混合器均质混合后滞留反应25分钟;待反应结束后将大豆脱酸油在温度为105℃,压强为-0.090mpa条件下,真空干燥20分钟,随后加入油重0.1%的助滤剂硅藻土进行减压过滤,得到脱酸大豆油。

[0039]

步骤三

[0040]

将脱酸大豆油在350r/min搅拌速率下,开启距脱酸油上表面30cm处的300w氙灯可见光源,使其上表面光照强度保持为约352mw/cm2,光照处理30分钟。

[0041]

步骤四

[0042]

随后将光照处理后大豆油加热至85℃,添加油重0.8%的活性白土,搅拌均质10分钟,并在真空度为-0.090mpa,搅拌速率为185r/min条件下,脱色30分钟;待脱色反应结束后真空冷却至25℃,并经真空过滤得到脱色大豆油。

[0043]

步骤五

[0044]

将脱色大豆油置于真空度为-0.090mpa的加热器中加热至105℃,通入蒸汽并逐步加热至235℃进行脱臭处理95分钟,降温冷却并充氮包装,即得到适度加工的成品大豆油。该适度加工的成品大豆油:具有大豆毛油应有的气味和滋味、无异味,色泽y6,r0.6;酸值0.03mg koh/g;过氧化值1.81mmol/kg;水分<0.01%,达到一级油国家标准。

[0045]

实施例2:

[0046]

步骤一

[0047]

即大豆毛油的制备,通过挤压膨化浸出法制取大豆毛油,制得毛油应具有大豆毛油应有的气味和滋味、无异味,含杂量《0.2%,溶剂残留量《100mg/kg,酸价≤4mg/g,过氧化值≤0.25g/100g。毛油中甘油三酯含量约为94.4%,磷脂含量约为3.7%,不皂化物含量为1.3~1.6%,游离脂肪酸含量为0.3~0.7%,烃类含量约为0.38%。

[0048]

步骤二

[0049]

将制得的大豆毛油在储罐中加热至70℃,添加浓度为85%的磷酸,添加量为油重的0.10%,经混合器均质混合后滞留反应15分钟;酸反应结束后经过换热器将油温冷却至40℃,随后添加浓度为2%的碱液,控制添加量为油重1.5%,经混合器均质混合后滞留反应25分钟;待反应结束后将大豆脱酸油在温度为105℃,压强为-0.090mpa条件下,真空干燥20分钟,随后加入油重0.1%的助滤剂硅藻土进行减压过滤,得到脱酸大豆油。

[0050]

步骤三

[0051]

将脱酸大豆油在350r/min搅拌速率下,开启距脱酸油上表面30cm处的300w氙灯可见光源,使其上表面光照强度保持为约352mw/cm2,光照处理40分钟。

[0052]

步骤四

[0053]

随后将光照处理后大豆油加热至85℃,添加油重0.7%的活性白土,搅拌均质10分钟,并在真空度为-0.090mpa,搅拌速率为160r/min条件下,脱色30分钟;待脱色反应结束后真空冷却至25℃,并经真空过滤得到脱色大豆油。

[0054]

步骤五

[0055]

将脱色大豆油置于真空度为-0.090mpa的加热器中加热至105℃,通入蒸汽并逐步

加热至230℃进行脱臭处理100分钟,降温冷却并充氮包装,即得到适度加工的成品大豆油。该适度加工的成品大豆油:具有大豆毛油应有的气味和滋味、无异味,色泽y5,r0.5;酸值0.04mg koh/g;过氧化值1.85mmol/kg;水分<0.01%,达到一级油国家标准。

[0056]

实施例3:

[0057]

步骤一

[0058]

即大豆毛油的制备,通过挤压膨化浸出法制取大豆毛油,制得毛油应具有大豆毛油应有的气味和滋味、无异味,含杂量《0.2%,溶剂残留量《100mg/kg,酸价≤4mg/g,过氧化值≤0.25g/100g。毛油中甘油三酯含量约为94.4%,磷脂含量约为3.7%,不皂化物含量为1.3~1.6%,游离脂肪酸含量为0.3~0.7%,烃类含量约为0.38%。

[0059]

步骤二

[0060]

将制得的大豆毛油在储罐中加热至70℃,添加浓度为85%的磷酸,添加量为油重的0.10%,经混合器均质混合后滞留反应15分钟;酸反应结束后经过换热器将油温冷却至40℃,随后添加浓度为2%的碱液,控制添加量为油重1.5%,经混合器均质混合后滞留反应25分钟;待反应结束后将大豆脱酸油在温度为105℃,压强为-0.090mpa条件下,真空干燥20分钟,随后加入油重0.1%的助滤剂硅藻土进行减压过滤,得到脱酸大豆油。

[0061]

步骤三

[0062]

将脱酸大豆油在500r/min搅拌速率下,开启距脱酸油上表面35cm处的300w氙灯可见光源,使其上表面光照强度保持为约298mw/cm2,光照处理40分钟。

[0063]

步骤四

[0064]

随后将光照处理后大豆油加热至85℃,添加油重0.6%的活性白土,搅拌均质10分钟,并在真空度为-0.090mpa,搅拌速率为185r/min条件下,脱色30分钟;待脱色反应结束后真空冷却至25℃,并经真空过滤得到脱色大豆油。

[0065]

步骤五

[0066]

将脱色大豆油置于真空度为-0.090mpa的加热器中加热至105℃,通入蒸汽并逐步加热至235℃进行脱臭处理95分钟,降温冷却并充氮包装,即得到适度加工的成品大豆油。该适度加工的成品大豆油:具有大豆毛油应有的气味和滋味、无异味,色泽y5,r0.5;酸值0.06mg koh/g;过氧化值1.91mmol/kg;水分<0.01%,达到一级油国家标准。

[0067]

对比例1:

[0068]

步骤一

[0069]

即大豆毛油的制备,通过挤压膨化浸出法制取大豆毛油,制得毛油应具有大豆毛油应有的气味和滋味、无异味,含杂量《0.2%,溶剂残留量《100mg/kg,酸价≤4mg/g,过氧化值≤0.25g/100g。毛油中甘油三酯含量约为94.4%,磷脂含量约为3.7%,不皂化物含量为1.3~1.6%,游离脂肪酸含量为0.3~0.7%,烃类含量约为0.38%。

[0070]

步骤二

[0071]

将制得的大豆毛油在储罐中加热至70℃,添加浓度为85%的磷酸,添加量为油重的0.10%,经混合器均质混合后滞留反应15分钟;酸反应结束后经过换热器将油温冷却至40℃,随后添加浓度为2%的碱液,控制添加量为油重1.5%,经混合器均质混合后滞留反应25分钟;待反应结束后将大豆脱酸油在温度为105℃,压强为-0.090mpa条件下,真空干燥20分钟,随后加入油重0.1%的助滤剂硅藻土进行减压过滤,得到脱酸大豆油。

[0072]

步骤三

[0073]

即传统脱色工艺,先将脱酸大豆油加热至110℃,添加油重1.5%的活性白土,搅拌均质10分钟,并在真空度为-0.090mpa,搅拌速率为185r/min条件下,脱色30分钟;待脱色反应结束后真空冷却至25℃,并经真空过滤得到脱色大豆油。

[0074]

步骤四

[0075]

将脱色大豆油置于真空度为-0.090mpa的加热器中加热至105℃,通入蒸汽并逐步加热至235℃进行脱臭处理95分钟,降温冷却并充氮包装,即得到适度加工的成品大豆油。该适度加工的成品大豆油:具有大豆毛油应有的气味和滋味、无异味,色泽y6,r0.5;酸值0.07mg koh/g;过氧化值1.96mmol/kg;水分<0.01%,达到一级油国家标准。

[0076]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1