一种树脂基料、光固化纤维增强塑料杆及其制备方法与流程

1.本技术涉及光固化树脂复合材料的技术领域,更具体地说,它涉及一种树脂基料、光固化纤维增强塑料杆及其制备方法。

背景技术:

2.近年来,随着通讯行业的快速发展,我国对于光纤光缆的需求量及质量逐渐提高。光缆的基本结构是由缆芯、光缆加强件、填充物和外护套保护层几部分组成,其中光缆加强件的作用就是提高光缆的整体拉伸强度,保证光缆在使用过程中免受外界拉力而不被过度拉伸甚至拉断,进而保护内部缆芯不受外界拉力损害。

3.常用的光缆加强件有钢丝、纤维纱和纤维增强塑料杆等,其中,纤维增强塑料杆因其独特、优异的机械性能获得了业界的广泛使用与一致好评。目前,纤维增强塑料杆的生产有两种方式,一种采用热固化挤拉成型的方法,然而该方法生产纤维增强塑料杆的生产效率低、污染严重、能耗高,而且生产的纤维增强塑料杆的质量参差不齐,难以实现快速生产;另一种方法是采用光固化的工艺,该方法虽然提高了生产效率、降低了生产能耗,但纤维增强塑料杆长期使用过程中的老化速度较快,导致其拉伸强度及韧性会明显降低,大大缩短了使用寿命。

技术实现要素:

4.为了降低纤维增强塑料杆的老化速率、提高产品抗拉性能与韧性,本技术提供一种树脂基料、光固化纤维增强塑料杆。

5.第一方面,本技术提供一种树脂基料,采用如下的技术方案:一种树脂基料,所述树脂基料包括以下重量份的组分:环氧树脂40-60份;胶原1-2份;填料30-50份;改性二氧化钛0.5-3.5份;光引发剂0.5-3份。

6.本技术利用环氧树脂、胶原、填料、改性二氧化钛和光引发剂制备出了一种树脂基料,该树脂基料相比于相关技术中的树脂基料,还添加有胶原、改性二氧化钛,通过添加上述物质,能够显著提高树脂基料的抗老化性及机械性能。

7.环氧树脂是一类高分子聚合物,其分子中含有可进行光固化反应的基团,在紫外光照射后,分子中的反应基团会在短时间内发生物理和化学反应,进而会交联固化形成热固性产物,从而具备优良的机械性能、粘结性能和电绝缘性能。

8.胶原是一种存在于动物组织器官中的蛋白质,是由三条肽链拧成的螺旋形纤维状蛋白质,具有良好的张力、拉力、弹力等机械力学性能,可以对物质起到很好的支撑、保护作用。

9.优选的,所述改性二氧化钛为硅烷偶联剂改性纳米二氧化钛。

10.在一个具体的实施方案中,所述硅烷偶联剂改性纳米二氧化钛为金红石型纳米二氧化钛(hn-t03)。

11.改性二氧化钛是一种利用硅、铝、钛等无机盐或硅烷偶联剂对二氧化钛进行表面

包覆改性获得的物质,改性二氧化钛相比于二氧化钛具有更好的分散性、分散稳定性及耐老化性能。此外,利用硅烷偶联剂对二氧化钛进行改性,可以显著提高二氧化钛与高分子材料之间的相容性,从而使材料内部形成均一的共混体系,进而改善材料的均一程度与牢固程度,最终提高材料的抗张强度及韧性。

12.光引发剂又称为光固化剂,在紫外光的照射下,光引发剂能够吸收一定的波长,并产生自由基、阳离子活性中心等,从而引发体系内环氧树脂环氧基团或丙烯酸双键基团聚合交联固化。此外,光引发剂还具有优异的紫外线吸收能力,将其加入产品中,能够有效防止紫外线对产品的伤害,大幅度提高产品的抗老化性能。

13.本技术将胶原、改性二氧化钛加入树脂基料中,然后利用该树脂基料制备光固化纤维增强塑料杆,由于光固化纤维增强塑料杆长期暴露于环境中,受光、热、氧、水等影响,逐渐变硬、变脆,从而失去物理强度,导致使用性能变差。因此,本技术通过加入胶原来提高光固化纤维增强塑料杆的机械力学强度与保湿性能,同时加入改性二氧化钛来改善光固化纤维增强塑料杆的耐老化性能及机械性能,从而获得一种耐老化、抗拉强度与韧性优异的光固化纤维增强塑料杆。

14.优选的,所述树脂基料包括以下重量份的组分:环氧树脂45-55份;胶原1.3-1.8份;填料35-45份;改性二氧化钛1-2份;光引发剂1-2份。

15.在一个具体的实施方案中,所述环氧树脂可以为40份、45份、50份、55份或60份。

16.在一些具体的实施方案中,所述环氧树脂还可以为40-45份、40-50份、40-55份、45-50份、45-60份、50-55份、50-60份或55-60份。

17.在一个具体的实施方案中,所述胶原可以为1、1.3、1.5、1.8或2份。

18.在一些具体的实施方案中,所述胶原还可以为1-1.3份、1-1.5份、1-1.8份、1.3-1.5份、1.3-2份、1.5-1.8份、1.5-2份或1.8-2份。

19.在一个具体的实施方案中,所述填料可以为30份、35份、40份、45份或50份。

20.在一些具体的实施方案中,所述填料还可以为30-35份、30-40份、30-45份、35-40份、35-45份、35-50份、40-45份、40-50份或45-50份。

21.在一个具体的实施方案中,所述改性二氧化钛可以为0.5份、1份、1.5份、2份、3.5份。

22.在一些具体的实施方案中,所述改性二氧化钛还可以为0.5-1份、0.5-1.5份、0.5-2份、1-1.5份、1-2份、1-3.5份、1.5-2份、1.5-3.5份或2-3.5份。

23.在一个具体的实施方案中,所述光引发剂可以为0.5份、1份、1.5份、2份或3份。

24.在一些具体的实施方案中,所述光引发剂还可以为0.5-1份、0.5-1.5份、0.5-2份、1-1.5份、1-2份、1-3份、1.5-2份、1.5-3份或2-3份。

25.本技术通过调整树脂基料中各组分的配比,并将各组分的重量份控制在上述范围内,可以获得一种组分均一、机械性能佳、耐老化性能优异的树脂基料,利用该树脂基料制备的光固化纤维增强塑料杆具有优异的抗拉强度及韧性。

26.优选的,所述环氧树脂包括双酚a环氧丙烯酸树脂、酚醛环氧树脂f和有机硅丙烯酸酯改性环氧树脂。

27.进一步,所述双酚a环氧丙烯酸树脂、所述酚醛环氧树脂f、所述有机硅丙烯酸酯改性环氧树脂的重量比为3:(1.5-2.5):(2-3)。

28.在一个具体的实施方案中,所述双酚a环氧丙烯酸树脂、所述酚醛环氧树脂f、所述有机硅丙烯酸酯改性环氧树脂的重量比可以为3:2:2、3:2:2.5、3:2:3、3:1.5:2.5或3:2.5:2.5。

29.在一些具体的实施方案中,所述双酚a环氧丙烯酸树脂、所述酚醛环氧树脂f、所述有机硅丙烯酸酯改性环氧树脂的重量比还可以为1:(1.5-2):2.5、1:(2-2.5):2.5、1:2:(2-2.5)或1:2:(2.5-3)。

30.本技术将双酚a环氧丙烯酸树脂、酚醛环氧树脂f与有机硅丙烯酸酯改性环氧树脂复合使用,并将三种环氧树脂的重量比控制在上述范围内,能够充分结合三种环氧树脂的优点,弥补各自的缺点,从而形成一种环氧树脂复合物,该环氧树脂的复合物能够提高树脂基料的物理机械强度,可以显著改善材料的使用性能。

31.由于双酚a环氧丙烯酸树脂具有良好的物理机械性能,可以显著提高材料的粘结性与抗拉性能,然而其耐候性较差,长期暴露于外界环境会导致其粉化;而有机硅丙烯酸酯改性环氧树脂与酚醛环氧树脂f均具有良好的耐候性。因此,本技术将双酚a环氧丙烯酸树脂与有机硅丙烯酸酯改性环氧树脂及酚醛环氧树脂f配合使用来提高树脂基料的耐候性,进而提高光固化纤维增强塑料杆的抗拉强度及韧性。

32.优选的,所述填料为改性剂处理后的填料。

33.优选的,所述改性剂为kh570。

34.填料是一种能够提高材料的耐磨性、冲击强度,改善材料的导电性能的物质,但是填料对材料的拉伸强度基本不产生影响。因此本技术利用kh570对填料表面进行处理,使得填料分子也作为一种固化材料参与到光固化的聚合反应中,同时受空间结构的影响,聚合物的分子链运动也会受到限制,因此聚合物填料和其他树脂基料全部被固化,从而获得一种机械性能优异的光固化纤维增强塑料杆。

35.优选的,所述填料为纤维状填料。

36.在一个具体的实施方案中,所述填料为玻璃纤维。

37.本技术中选用纤维状填料,其具有比表面积大、利用率高等优点,本技术采用纤维状填料能够使树脂基料形成网状结构,从而使固化后的光固化纤维增强塑料杆内部连接的更加紧密、牢固性更好,进而使光固化纤维增强塑料杆具备优异的抗张强度及韧性。

38.优选的,所述光引发剂为安息香二甲醚、鎓盐和叶绿素的混合物。

39.进一步,所述安息香二甲醚、所述鎓盐和叶绿素的重量比为1:(0.5-1.5):(0.3-0.5)。

40.在一个具体的实施方案中,所述安息香二甲醚、所述鎓盐和所述叶绿素的重量比为1:1:0.3、1:1:0.4、1:1:0.5、1:0.5:0.4或1:1.5:0.4。

41.在一些具体的实施方案中,所述安息香二甲醚、鎓盐和所述叶绿素的重量比还可以为1:(0.5-1):0.4、1:(1-1.5):0.4、1:1:(0.3-0.4)或1:1:(0.4-0.5)。

42.所述鎓盐选自二-甲基苯基六氟磷酸碘鎓盐和锍鎓盐。

43.二-甲基苯基六氟磷酸碘鎓盐或锍鎓盐是一种高效高活性阳离子固化光引发剂,在特定波长紫外光照射下分解为碘鎓或锍鎓阳离子活性基,引发树脂基快速聚合。

44.本技术通过采用上述技术方案,利用三种物质复配获得一种性能优异的光引发剂,在上述光引发剂中,可以通过叶绿素来吸收外界光源,促进树脂基料中的安息香二甲醚

和鎓盐产生自由基、活性引发中心基团,进而引发树脂基料中环氧或丙烯酸基团进行光固化反应、提高光固化效率,从而获得一种具有优异的抗拉强度及韧性的树脂基料。同时,叶绿素还具有一定的抗氧化作用,能够延缓树脂基料的老化,进而提高树脂基料长期使用过程中的机械性能。

45.安息香二甲醚是一种性能优良的新型紫外光敏剂,在紫外光的照射下,会产生活性极高的甲基自由基,具有引发效率高、暗储存稳定等优点,常用于单体的聚合与交联,因此可作为一种优异的紫外光固化系统的光引发剂。

46.本技术中,采用上述三种物质复配使用,并将三种物质的重量比控制在上述范围内,能够吸收多段波长下的紫外光,并快速产生大量的自由基、阳离子活性引发基团,能够有效提高引发速率,进而加快固化速率,使得引发体系内的环氧树脂快速充分聚合交联固化,硬化定型,从而获得优异的机械强度。

47.优选的,所述树脂基料还包括活性稀释剂、偶联剂。

48.所述活性稀释剂是指具有环氧基团的低分子量环氧化合物,不仅能够降低体系的粘度,还能够参与环氧树脂的固化反应,进而成为环氧树脂固化物的交联网络结构的一部分。活性稀释剂可分为自由基型和阳离子型。丙烯酸酯类就是一种典型的自由基型活性稀释剂,其固化反应通过自由基光聚合进行;环氧类则属于阳离子型活性稀释剂,其固化原理是阳离子聚合反应。

49.进一步优选的,所述活性稀释剂选自heloxy505、hk-66或heloxy48。

50.heloxy505具有优异的耐水性及润湿性,且能够使环氧树脂具有较高的柔韧性及抗冲击性;hk-66能够降低环氧树脂的粘度,对填料具有良好的湿润性;heloxy48可以有效提高环氧树脂的交联密度,提高反应活性,降低环氧树脂的粘度。

51.偶联剂能够改善树脂与填充剂的界面性能,降低树脂的粘度,改善填充剂的分散度进而提高加工性能,促使产品具有良好的表面性能及机械强度。常用的偶联剂有铬络合物偶联剂、硅烷偶联剂或钛酸酯偶联剂。

52.优选的,所述偶联剂选自kh560、kh570、dl602或nxh-501。

53.第二方面,本技术提供一种树脂基料的制备方法。

54.一种树脂基料的制备方法,包括以下步骤:(1)首先将胶原、填料、改性二氧化钛在搅拌作用下,依次加入活性稀释剂中,获得均匀一致的触变性膏状混合物。

55.(2)然后向步骤(1)所述的混合物中加入环氧树脂、光引发剂和偶联剂,混合均匀,获得树脂基料。

56.本技术中提供了一种树脂基料的制备方法,该方法操作简单、耗时短,能够简单、快速的获得一种均一性好、牢固性佳的树脂基料。

57.第三方面,本技术提供一种光固化纤维增强塑料杆。

58.一种光固化纤维增强塑料杆,所述光固化纤维增强塑料杆由树脂基料对纤维纱依次进行填充、涂覆、定径、光照固化成型制得。

59.优选的,所述纤维包括不同纤度的玻璃纤维束状纱、芳纶纱、涤纶纱或高强聚乙烯纤维纱。

60.综上所述,本技术提供的光固化纤维增强塑料杆具有以下有益效果:

1.本技术中利用环氧树脂、胶原、填料、改性二氧化钛和光引发剂制备出了一种树脂基料,该树脂基料相比于相关技术中的树脂基料,还添加有胶原、改性二氧化钛,通过添加上述物质,能够显著提高树脂基料的粘结性、抗老化性及机械性能。

61.2.本技术的树脂基料为双酚a环氧丙烯酸树脂、酚醛环氧树脂f和有机硅丙烯酸酯改性环氧树脂组成的混合物,并通过调整树脂基料中各组分的配比,可以获得一种组分均一、机械性能佳、耐候性能优异的树脂基料,利用该树脂基料制备的光固化纤维增强塑料杆具有优异的抗拉强度及韧性。

62.3.本技术采用kh570对填料进行改性,使得填料分子也作为一种固化材料参与到光固化的聚合反应中,进而提高光固化纤维增强塑料杆的机械性能。

63.4.本技术采用安息香二甲醚、鎓盐和叶绿素三种光引发剂复配使用,能够有效提高引发体系内的环氧树脂的引发效率,同时加快固化速率,使得树脂基料快速、充分聚合交联固化,从而获得优异的机械强度。

64.5.利用本技术提供的树脂基料制备光缆加强件,从而获得一种光固化纤维增强塑料杆,该光固化纤维增强塑料杆具有优异的抗拉性能与韧性。

附图说明

65.图1是本技术提供的光固化纤维增强塑料杆的制备方法流程图。

具体实施方式

66.本技术提供了一种树脂基料,所述树脂基料包括以下重量份的组分:环氧树脂40-60份;胶原1-2份;填料30-50份;改性二氧化钛0.5-3.5份;光引发剂0.5-3份。进一步的,所述树脂基料包括以下重量份的组分:环氧树脂45-55份;胶原1.3-1.8份;填料35-45份;改性二氧化钛1-2份;光引发剂1-2份。更进一步,所述树脂基料中还可以包括活性稀释剂、偶联剂。

67.其中,所述环氧树脂包括双酚a环氧丙烯酸树脂、酚醛环氧树脂f和有机硅丙烯酸酯改性环氧树脂;所述双酚a环氧丙烯酸树脂、所述酚醛环氧树脂f、所述有机硅丙烯酸酯改性环氧树脂的重量比为3:(1.5-2.5):(2-3);所述填料为kh570改性处理后的玻璃纤维;所述光引发剂为安息香二甲醚、鎓盐和叶绿素的混合物;所述安息香二甲醚、所述鎓盐、所述叶绿素的重量比为1:(0.5-1.5):(0.3-0.5);所述鎓盐为二-甲基苯基六氟磷酸碘鎓盐。

68.上述树脂基料的制备方法,包括以下步骤:(1)首先将胶原、填料、改性二氧化钛在搅拌作用下,依次加入活性稀释剂中,获得均匀一致的触变性膏状混合物。

69.(2)然后向步骤(1)所述的混合物中加入环氧树脂、光引发剂和偶联剂,混合均匀,获得树脂基料。

70.本技术还提供了一种光固化纤维增强塑料杆。

71.上述光固化纤维增强塑料杆的制备方法如图1所示,具体步骤如下:首先将上述树脂基料盛入树脂槽,然后将数根纤维纱牵引至树脂槽,使树脂基料填充于数根纤维纱之间、包覆在纤维纱表面,直至纤维纱完全被树脂基料包裹;树脂槽中含有恒温系统,能使树脂基料始终保持在15-25℃;最后将包裹有树脂基料的纤维纱经定径模

拉出,得到成型物,通过光固化箱,光固化箱中含有光源,通过uv或led光照使包裹有树脂基料的纤维纱固化成型,最后进行收卷包装。

72.所述纤维包括不同纤度的玻璃纤维束状纱、芳纶纱、涤纶纱或高强聚乙烯纤维纱。

73.本技术采用的改性二氧化钛为金红石型纳米二氧化钛hn-t03,购自杭州恒格纳米科技有限公司;双酚a环氧丙烯酸树脂购自济南泉星新材料有限公司;酚醛环氧树脂f为酚醛环氧树脂f-51,购自济南大晖化工科技有限公司;玻璃纤维购自山东鸿聚工程材料有限公司;二-甲基苯基六氟磷酸碘鎓盐产自湖北九联汇博科技有限公司。以下各实施例中所使用的其他原料、试剂、溶剂和其它试验材料均可以通过商购获得。

74.以下结合制备例1-36、实施例1-36、对比例1-4以及附图对本技术作进一步详细说明。

75.制备例制备例1-21制备例1-21分别提供了一种树脂基料。

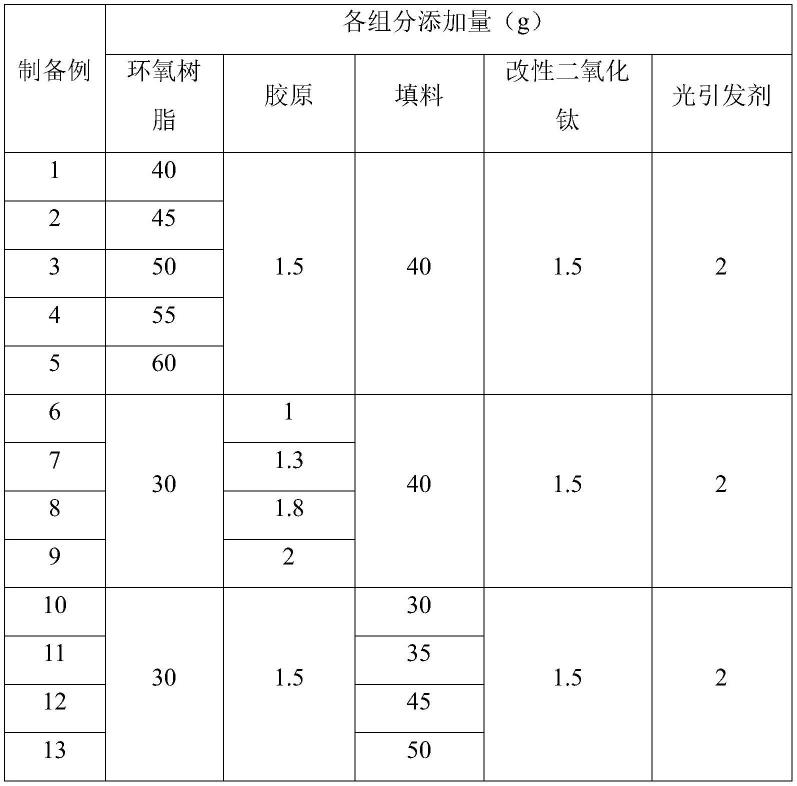

76.上述各制备例的不同之处在于:树脂基料中各组分的重量份,具体如表1所示。

77.树脂基料的制备方法具体步骤如下:(1)首先将胶原、填料、改性二氧化钛在搅拌作用下,依次加入活性稀释剂中,获得均匀一致的触变性膏状混合物。

78.(2)然后向步骤(1)所述的混合物中加入环氧树脂、光引发剂和偶联剂,混合均匀,获得树脂基料。

79.其中,环氧树脂中双酚a环氧丙烯酸树脂、酚醛环氧树脂f、有机硅丙烯酸酯改性环氧树脂的重量比为3:2:2.5。所述光引发剂为安息香二甲醚、二-甲基苯基六氟磷酸碘鎓盐和叶绿素的混合物;所述安息香二甲醚、所述二-甲基苯基六氟磷酸碘鎓盐和所述叶绿素的重量比为1:1:0.4。所述活性稀释剂为heloxy505;heloxy505与环氧树脂的重量比为0.2:1。所述偶联剂为kh560;kh560与环氧树脂的重量比为0.3:1。

80.有机硅丙烯酸酯改性环氧树脂的制备方法如下:将4g丙烯酸丁酯、2g甲基丙烯酸β羟乙酯、7g顺丁烯二酸酐、0.02g的偶氮二异丁腈依次加入至50ml的乙酸乙酯中,在70℃反应2h;然后降至室温,并加入正硅酸乙酯部分水解形成的sio2溶胶15ml,搅拌1h;最后加入20g环氧树脂和1.3g kh550室温下搅拌2h,然后自然固化成膜,即获得有机硅丙烯酸酯改性环氧树脂。

81.填料为kh570表面改性后的玻璃纤维,具体改性方法如下:取邻苯二酚2mm,四乙烯五胺0.6mm溶于150ml水中,并利用10%naoh调节ph至9,获得混合溶液;然后将玻璃纤维置于混合水溶液中,搅拌5h;继续向上述混合溶液中加入1.5ml的硅烷偶联剂kh570,继续搅拌0.5h;升高反应温度至65℃,在该温度下搅拌反应5h,即可获得表面改性后的玻璃纤维。

82.表1制备例1-21提供的树脂基料中各组分的重量份

制备例22-25制备例22-25分别提供了一种树脂基料。

83.上述各制备例与制备例3的不同之处在于:环氧树脂中各组分的重量比,具体如表2所示。

84.表2制备例3、制备例22-25提供的环氧树脂中各组分的添加量

制备例26制备例26提供了一种光固化纤维增强塑料杆。

85.上述制备例与实施例3的不同之处在于:树脂基料的环氧树脂中不包括酚醛环氧树脂f。

86.制备例27制备例27提供了一种光固化纤维增强塑料杆。

87.上述制备例与实施例3的不同之处在于:树脂基料的环氧树脂中不包括有机硅丙烯酸酯改性环氧树脂。

88.制备例28-35制备例28-35分别提供了一种树脂基料。

89.上述各制备例与制备例3的不同之处在于:光引发剂中各组分的重量比,具体如表3所示。

90.表3制备例3、制备例28-35提供的光引发剂中各组分的添加量

制备例36制备例36提供了一种树脂基料。

91.上述制备例与制备例3的不同之处在于:采用的填料为未经过改性处理的玻璃纤维。实施例

92.实施例1-36实施例1-36分别提供了一种光固化纤维增强塑料杆。

93.上述实施例1-36的不同之处在于:制备光固化增强塑料杆所利用的树脂基料。其中,制备例1-36提供的树脂基料分别用于实施例1-36,具体如表4所示。

94.上述各光固化纤维增强塑料杆的制备方法如下:首先将上述树脂基料盛入树脂槽,然后将数根1610dtex芳纶纱牵引至树脂槽,使树脂基料填充于数根纤维纱之间、包覆在纤维纱表面,直至纤维纱完全被树脂基料包裹;树脂槽中含有恒温系统,能使树脂基料保持在25℃;最后将包裹有树脂基料的纤维纱经定径模拉出,得到成型物,并通过光固化箱,通过uv光照使包裹有树脂基料的纤维纱固化成型,最后进行收卷包装。

95.表4实施例1-36提供的光固化纤维增强塑料杆中的树脂基料

对比例对比例1对比例1提供了一种光固化纤维增强塑料杆。

96.上述对比例与实施例3的不同之处在于:树脂基料中不包括胶原。

97.对比例2对比例2提供了一种光固化纤维增强塑料杆。

98.上述对比例与实施例3的不同之处在于:树脂基料中不包括改性二氧化钛。

99.对比例3对比例3提供了一种光固化纤维增强塑料杆。

100.上述对比例与实施例3的不同之处在于:树脂基料中将有机硅丙烯酸酯改性环氧树脂更换为环氧改性聚氨酯丙烯酸酯。

101.对比例4

对比例4提供了一种光固化纤维增强塑料杆。

102.上述对比例与实施例4的不同之处在于:树脂基料的改性二氧化钛更换为二氧化钛。

103.性能检测试验对实施例1-36及对比例1-4提供的光固化纤维增强塑料杆的机械性能进行检测,检测方法参考yd/t 1181.5-2018,检测结果见表5。

104.材料的机械性能包括材料的抗拉强度、韧性等。通常材料的拉伸断裂伸长率越大,表明材料的韧性越大。

105.表5实施例1-36、对比例1-4提供的光固化纤维增强塑料杆的机械性能检测结果4提供的光固化纤维增强塑料杆的机械性能检测结果根据表5的检测结果可知,本技术提供的光固化纤维增强塑料杆均具有较强的拉

伸强度与韧性。

106.根据实施例1-5的检测结果可知,实施例2-4提供的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均高于实施例1、实施例5提供的光固化纤维增强塑料杆的拉伸强度及裂断伸长率,说明本技术将树脂基料中的环氧树脂的添加量控制在25-35份之间,制得的光固化纤维增强塑料杆的抗张强度及韧性更为优异;尤其是实施例3提供的当环氧树脂的添加量为30份时,制得的光固化纤维增强塑料杆的拉伸强度高达2135mpa、裂断伸长率高达4.51%,说明本技术实施例3提供的光固化纤维增强塑料杆的抗拉强度及韧性最佳。

107.对比实施例3、实施例6-9、对比例1的检测结果可知,实施例3、实施例6-9提供的添加有胶原的光固化纤维增强塑料杆的拉伸强度与裂断伸长率均明显高于对比例1提供的不添加有胶原的光固化纤维增强塑料杆的拉伸强度与裂断伸长率;且进一步对比发现,随着树脂基料中胶原含量的增加,光固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,说明树脂基料中添加胶原会对光固化纤维增强塑料杆的抗拉强度及韧性产生影响;尤其是实施例3、实施例7-8提供的光固化纤维增强塑料杆中胶原的添加量为1.3-1.8份时,制得的光固化纤维增强塑料杆的抗张强度>2000mpa,裂断伸长率大于4%。因此,说明本技术将树脂基料中胶原的添加量控制在1.3-1.8份范围内时,可以获得抗张强度及韧性优异的光固化纤维增强塑料杆。

108.对比实施例3、实施例10-13的检测结果可知,随着树脂基料中填料含量的增加,光固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,说明树脂基料中添加填料会对光固化纤维增强塑料杆的抗拉强度及韧性产生影响,尤其是实施例3、实施例11-12提供的光固化纤维增强塑料杆中填料的添加量为3.5-4.5份时,制得的光固化纤维增强塑料杆的抗张强度>2000mpa,裂断伸长率大于4%。因此,说明本技术将树脂基料中填料的添加量控制在3.5-4.5份范围内时,可以获得抗张强度及韧性优异的光固化纤维增强塑料杆。

109.根据实施例3、实施例14-17、对比例2的检测结果可知,对比例2提供的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均低于实施例3、实施例14-17提供的光固化纤维增强塑料杆的拉伸强度及裂断伸长率,说明本技术想树脂基料中加入改性二氧化钛可以显著提高光固化纤维增强塑料杆的抗张强度及韧性;进一步对比发现,实施例3、实施例15-16提供的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均高于实施例实施例14、实施例17提供的光固化纤维增强塑料杆的拉伸强度及裂断伸长率,说明将树脂基料中改性二氧化钛的添加量控制在1-2份之间,可以获得抗张强度及韧性更优异的光固化纤维增强塑料杆。

110.对比实施例3、实施例18-21的检测结果可知,随着树脂基料中光引发剂含量的增加,光固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,尤其是实施例3、实施例19-20提供的光引发剂的添加量为1-2份时制得的光固化纤维增强塑料杆的拉伸强度>2100mpa,裂断伸长率>4.2%。因此。说明本技术将光固化纤维增强塑料杆的树脂基料中光引发剂的添加量控制在1-2份时,可以获得抗张强度及韧性优异的光固化纤维增强塑料杆。

111.根据实施例3、实施例22-23、实施例26的检测结果可知,实施例3、实施例21-22提供的包含酚醛环氧树脂f的树脂基料制备的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均优于实施例26提供的不包含酚醛环氧树脂f的树脂基料制备的光固化纤维增强塑料杆

的拉伸强度及裂断伸长率,说明酚醛环氧树脂f能够显著提高光固化纤维增强塑料杆的抗张强度及韧性;进一步对比发现,随着树脂基料中酚醛环氧树脂f含量的增加,光固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,说明本技术将环氧树脂中双酚a环氧丙烯酸树脂、酚醛环氧树脂f、有机硅丙烯酸酯改性环氧树脂的重量比控制在3:(1.5-2.5):2.5的范围内,能够获得抗张强度及韧性优异更为优异的光固化纤维增强塑料杆。

112.根据实施例3、实施例24-25、实施例27及对比例3的检测结果可知,实施例3、实施例23-24提供的包含有机硅丙烯酸酯改性环氧树脂的树脂基料制备的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均优于实施例27提供的不包含有机硅丙烯酸酯改性环氧树脂的树脂基料及对比例3提供的含有环氧改性聚氨酯丙烯酸酯的树脂基料制备的光固化纤维增强塑料杆的拉伸强度及裂断伸长率,说明有机硅丙烯酸酯改性环氧树脂能够显著提高光固化纤维增强塑料杆的抗张强度及韧性;且进一步对比发现,随着树脂基料中有机硅丙烯酸酯改性环氧树脂含量的增加,光固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,说明本技术将环氧树脂中双酚a环氧丙烯酸树脂、酚醛环氧树脂f、有机硅丙烯酸酯改性环氧树脂的重量比控制在3:2:(2-3)的范围内,能够获得抗张强度及韧性优异更为优异的光固化纤维增强塑料杆。

113.结合实施例3、实施例22-25的检测结果可知,本技术将环氧树脂中双酚a环氧丙烯酸树脂、酚醛环氧树脂f、有机硅丙烯酸酯改性环氧树脂的重量比控制在3:(1.5-2.5):(2-3)范围内,可以制备出抗张强度及韧性优异的光固化纤维增强塑料杆。

114.对比实施例3、实施例28-31的检测结果可知,随着光引发剂中二-甲基苯基六氟磷酸碘鎓盐含量的增加,固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,说明将光引发剂中安息香二甲醚、二-甲基苯基六氟磷酸碘鎓盐、叶绿素的添加比例控制在1:(0.5-1.5):0.4范围内,制得的光固化纤维增强塑料杆的抗张强度及韧性优异更为优异。

115.对比实施例3、实施例32-35的检测结果可知,随着光引发剂中叶绿素含量的增加,固化纤维增强塑料杆的拉伸强度及裂断伸长率均呈现先增大后减小的趋势,说明将光引发剂中安息香二甲醚、二-甲基苯基六氟磷酸碘鎓盐、叶绿素的添加比例控制在1:1:(0.3-0.5)范围内,制得的光固化纤维增强塑料杆的抗张强度及韧性优异更为优异。

116.结合实施例3、实施例28-35的检测结果可知,本技术将光引发剂中安息香二甲醚、二-甲基苯基六氟磷酸碘鎓盐、叶绿素的添加比例控制在1:(0.5-1.5):(0.3-0.5)范围内,能够制备出抗张强度及韧性优异的光固化纤维增强塑料杆。

117.对比实施例3、实施例36的检测结果可知,实施例34提供的采用未改性的填料获得的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均低于实施例3提供的采用kh570改性填料获得的光固化纤维增强塑料杆的拉伸强度及裂断伸长率。说明,本技术采用改性填料能够显著提高光固化纤维增强塑料杆的抗张强度及韧性。

118.对比实施例3、对比例3的老化试验结果可知,对比例3提供的利用环氧改性聚氨酯丙烯酸酯制备的树脂基料获得的光固化纤维增强塑料杆的拉伸强度与断裂伸长率明显低于实施例3提供的利用有机硅丙烯酸酯改性环氧树脂制备的树脂基料获得的光固化纤维增强塑料杆的拉伸强度与断裂伸长率,说明有机硅丙烯酸酯改性环氧树脂对于提高光固化纤

维增强塑料杆的抗张强度及韧性及效果优于环氧改性聚氨酯丙烯酸酯。因此,本技术的树脂基料中加入有机硅丙烯酸酯改性环氧树脂可以显著提高光固化纤维增强塑料杆的在使用过程中的抗张强度及韧性,赋予其优异的使用性能。

119.对比实施例3、对比例4的检测结果可知,实施例3提供的利用改性二氧化钛制备树脂基料获得的光固化纤维增强塑料杆的拉伸强度及裂断伸长率均明显高于对比例例4提供的利用二氧化钛制备树脂基料获得的光固化纤维增强塑料杆的拉伸强度及裂断伸长率,说明对二氧化钛改性能够提高二氧化钛与其他树脂基料之间的相容性,改善材料内部的牢固程度。因此,本技术利用改性二氧化钛能够提高光固化纤维增强塑料杆的抗张强度及韧性。

120.综上所述,本技术将树脂基料中各组分的重量份控制在:环氧树脂45-55份;胶原1.3-1.8份;填料3.5-4.5份;改性二氧化钛1-2;光引发剂1-2份范围内;并且将环氧树脂中双酚a环氧丙烯酸树脂、酚醛环氧树脂f、有机硅丙烯酸酯改性环氧树脂的重量比控制在3:(1.5-2.5):(2-3)范围内;将光引发剂中安息香二甲醚、二-甲基苯基六氟磷酸碘鎓盐、叶绿素的添加比例控制在1:(0.5-1.5):(0.3-0.5)范围内,能够获得一种性质优异的树脂基料,利用该树脂基料制得的光固化纤维增强塑料杆具有优异的抗张强度及韧性。

121.老化试验对部分实施例及对比例1-4提供的光固化纤维增强塑料杆进行老化试验,观察老化前后光固化纤维增强塑料杆的抗张强度及韧性变化。

122.(1)试验方法:将部分实施例及对比例1-4提供的光固化纤维增强塑料杆暴露放置于外界自然环境,记录放置前后光固化纤维增强塑料杆的拉伸强度及断裂伸长率。

123.(2)试验时间:3个月。

124.(3)试验结果:实施例及对比例1-4提供的光固化纤维增强塑料杆的老化试验结果如表6所示。

125.表6老化试验结果

根据表6的老化试验结果可以看出,经过3个月老化试验后,实施例提供的光固化纤维增强塑料杆,其拉伸强度与断裂伸长率的下降率均明显低于对比例1-4提供的光固化纤维增强塑料杆的拉伸强度与断裂伸长率的下降率。因此,说明本技术能够改善光固化纤维增强塑料杆的耐老化性能,进而提高其使用过程中的抗张强度及韧性。

126.对比实施例3、对比例1-2的检测结果可知,对比例1-2提供的光固化纤维增强塑料杆经过3个月老化试验后,拉伸强度分别下降了13.52%、11.33%,断裂伸长率分别下降了8.89%、8.52%;而实施例3提供的光固化纤维增强塑料杆经过3个月老化试验后,其拉伸强

度下降了2.72%,断裂伸长率下降了1.77%。因此说明,本技术提供的加入光固化纤维增强塑料杆中加入胶原、改性二氧化钛能够提高光固化纤维增强塑料杆的抗老化性能,且在较长的时间内,光固化纤维增强塑料杆仍然具有优异的抗张强度及韧性。

127.对比实施例3、对比例3的老化试验结果可知,对比例3提供的利用环氧改性聚氨酯丙烯酸酯制备的树脂基料获得的光固化纤维增强塑料杆的拉伸强度与断裂伸长率的下降率均明显高于实施例3提供的利用有机硅丙烯酸酯改性环氧树脂制备的树脂基料获得的光固化纤维增强塑料杆的拉伸强度与断裂伸长率的下降率,说明有机硅丙烯酸酯改性环氧树脂的耐老化性能优于环氧改性聚氨酯丙烯酸酯。因此,本技术的树脂基料中加入有机硅丙烯酸酯改性环氧树脂可以显著改善光固化纤维增强塑料杆的耐老化性能,进而赋予光固化纤维增强塑料杆使用过程中优异的抗张强度及韧性。

128.对比实施例3、对比例4的老化试验结果可知,对比例4提供的光固化纤维增强塑料杆经过3个月老化试验后,拉伸强度下降了9.17%,断裂伸长率下降了9.18%,说明利用改性二氧化硅制得的光固化纤维增强塑料杆的耐老化性明显优于利用二氧化硅制得的光固化纤维增强塑料杆的耐老化性,进而使光固化纤维增强塑料杆在较长时间内仍然具有优异的抗张强度及韧性。

129.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1