一种阻燃低密度聚乙烯复合材料及其制备方法

1.本发明涉及材料领域,特别涉及一种阻燃低密度聚乙烯复合材料及其制备方法。

背景技术:

2.低密度聚乙烯(ldpe)是一种树脂材料,同时也是复合材料的重要组成部分。因为ldpe具备价格低廉,机械和加工性能好,物理化学性能好而且对人类以及环境造成的危害较小,易于重复使用的工程热塑性塑料的特点,被广泛应用于工业、农业和日常生活中。然而,聚乙烯因为在较低温度下易燃烧并且会产生大量可燃性熔滴,严重限制了它的应用,特别是具有高阻燃要求的产品,如电缆。因此,对其进行阻燃改性已逐渐成为众多学者的研究热点。

3.提高ldpe阻燃性最简单的方法之一是添加阻燃剂。而最常见的阻燃剂便是卤素基阻燃、无机阻燃剂或膨胀式阻燃剂。卤素基阻燃剂具有优异的阻燃性能,但是在燃烧时会产生毒性较大的气体,现在不被环境所接受。无机阻燃剂具有稳定性好、毒性低、无毒、无腐蚀性气体、长期阻燃作用等特点,然而,为了能够使ldpe具有较高的难燃性,就必须加大无机阻燃剂的添加量。由于无机填料与有机材料的不相容性,无机阻燃剂的的大量加入虽然可以保证ldpe的难燃性,但是ldpe的机械性能就会大幅度降低。传统的膨胀阻燃剂(intumescent flame retardant,ifr)以p、n、c为核心成分,其受热分解后能在聚合物表面形成一层膨胀多孔的保护炭层,抑制热量和氧传递,降低可燃物产量,并能抑制聚合物熔滴,实现聚合物的有效阻燃,但加入后会降低聚合物的力学性能。

4.因鉴于此,特提出此发明。

技术实现要素:

5.本发明旨在提供一种改性膨胀阻燃低密度聚乙烯复合材料及其制备方法,在保障尽量不牺牲低密度聚乙烯的拉伸强度的前提下提高低密度聚乙烯的阻燃性能,解决燃烧时熔滴严重滴落的问题。

6.为了实现上述目的,本发明提供了一种阻燃低密度聚乙烯复合材料,所述阻燃低密度聚乙烯复合材料的原料包括以质量百分比计50-60%的低密度聚乙烯,15-30%的二氧化硅包覆聚磷酸铵,5-20%的双季戊四醇和1-5%的二氧化硅包覆三聚氰胺尿酸盐。

7.优选地或可选地,所述原料中的二氧化硅包覆聚磷酸铵按下述步骤制备:

8.将聚磷酸铵、乙醇和去离子水混合,以氨溶液调节ph至碱性,添加op-10,在40℃下保温搅拌,添加硅酸酯继续保温搅拌反应,添加带有乙烯基的硅烷偶联剂,加热至60℃,保温搅拌反应1h,过滤取固体产物并用乙醇洗涤,即得。

9.优选地或可选地,所述硅酸酯为正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯中的任意一种。

10.优选地或可选地,所述带有乙烯基的硅烷偶联剂为乙烯基三乙氧基硅烷、kh570、乙烯基三甲氧基硅烷、乙烯基三甲基硅烷中的任意一种。

11.优选地或可选地,所述原料中的二氧化硅包覆三聚氰胺尿酸盐按下述步骤制备:

12.将三聚氰胺尿酸盐、乙醇和去离子水混合,以氨溶液调节ph至碱性,添加op-10,在40℃下保温搅拌,添加硅酸酯继续保温搅拌反应,添加带有乙烯基的硅烷偶联剂,加热至60℃,保温搅拌反应1h,过滤取固体产物并用乙醇洗涤,即得。

13.优选地或可选地,所述硅酸酯为正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯中的任意一种。

14.优选地或可选地,所述带有乙烯基的硅烷偶联剂为乙烯基三乙氧基硅烷、kh570、乙烯基三甲氧基硅烷、乙烯基三甲基硅烷中的任意一种。

15.另一方面,本发明提供了一种上述的阻燃低密度聚乙烯复合材料的制备方法,所述制备方法按下述步骤进行:

16.s1、密炼机预热,投入低密度聚乙烯;

17.s2、投入二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐的混合物;

18.s3、混合10

–

15min,即得。

19.优选地或可选地,密炼机的预热温度为155-165℃。

20.本发明利用二氧化硅包覆聚磷酸铵作酸源兼少量气源双季戊四醇作碳源,二氧化硅包覆三聚氰胺尿酸盐作主要气源构成膨胀阻燃体系,经熔融共混制备改性膨胀阻燃低密度聚乙烯复合材料。该产品氧指数可达到难燃要求并减少烟气的释放量,同时解决了现有技术添加阻燃剂会大幅度降低材料机械性能的问题。本发明制备的改性膨胀阻燃低密度聚乙烯复合材料产品的机械性能要远优于阻燃性能与本产品近似的同类产品。

附图说明

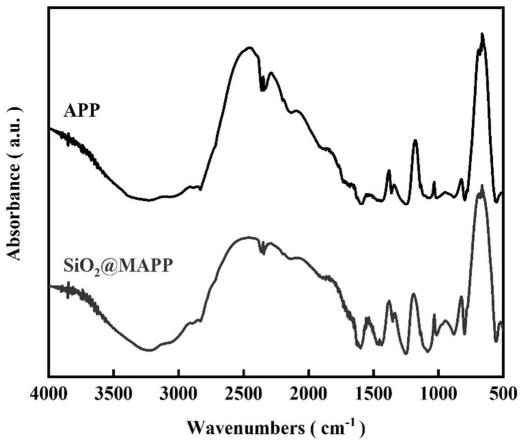

21.图1为聚磷酸铵和二氧化硅包覆聚磷酸铵的傅里叶红外光谱(ftir)图;

22.图2为聚磷酸铵和二氧化硅包覆聚磷酸铵的x射线衍射(xrd)图;

23.图3为三聚氰胺尿酸盐和二氧化硅包覆三聚氰胺尿酸盐的ftir图;

24.图4为三聚氰胺尿酸盐和二氧化硅包覆三聚氰胺尿酸盐的xrd图。

具体实施方式

25.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

26.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

27.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

28.本发明中所述的低密度聚乙烯(ldpe),为一类密度为0.91-0.93g/cm3的聚乙烯树脂材料。

29.实施例1

30.本发明实施例提供了一种阻燃低密度聚乙烯复合材料。

31.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计58%的低密度聚乙烯、30%的二氧化硅包覆聚磷酸铵、10%的双季戊四醇和2%的二氧化硅包覆三聚氰胺尿酸盐。

32.原料中二氧化硅包覆聚磷酸铵以下述方式制备:

33.将50g聚磷酸铵、100ml乙醇和50ml去离子水加入500ml三颈圆底烧瓶中。用氨溶液调整上述溶液的ph值至10.0,再加入1g op-10。以500r/min的速度将烧瓶中的溶液在水浴锅中机械搅拌至40℃。再经过10min搅拌后加入10g teos,然后在40℃下继续搅拌4小时。加入1g ydh-151,同时将温度升高至60℃,继续搅拌反应1h。过滤取固体产物,用乙醇洗涤,真空干燥得到二氧化硅包覆聚磷酸铵。

34.原料中二氧化硅包覆三聚氰胺尿酸盐以下述方式制备:

35.将50g三聚氰胺尿酸盐、100ml乙醇和50ml去离子水加入500ml三颈圆底烧瓶中。用氨溶液调整上述溶液的ph值至10.0,再加入1g op-10。以500r/min的速度将烧瓶中的溶液在水浴锅中机械搅拌至40℃。再经过10min搅拌后加入10g teos,然后在40℃下继续搅拌4h。加入1g ydh-151,同时将温度升高至60℃,继续搅拌反应1h。过滤取固体产物,用乙醇洗涤,真空干燥得到二氧化硅包覆三聚氰胺尿酸盐。

36.所述阻燃低密度聚乙烯复合材料以下述方法制备:

37.将作为原料的低密度聚乙烯、二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐置于60℃的烘箱内12h,干燥除水;

38.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐的混合物,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

39.实施例2

40.本发明实施例提供了一种阻燃低密度聚乙烯复合材料。

41.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计50%的低密度聚乙烯、30%的二氧化硅包覆聚磷酸铵、10%的双季戊四醇和10%的二氧化硅包覆三聚氰胺尿酸盐。

42.原料中二氧化硅包覆聚磷酸铵的制备方法与实施例1中相同。

43.原料中二氧化硅包覆三聚氰胺尿酸盐的制备方法与实施例1中相同。

44.所述阻燃低密度聚乙烯复合材料以下述方法制备:

45.将作为原料的低密度聚乙烯、二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐置于60℃的烘箱内12h,干燥除水;

46.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐的混合物,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

47.实施例3

48.本发明实施例提供了一种阻燃低密度聚乙烯复合材料。

49.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计55%的低密度聚乙烯、30%的二氧化硅包覆聚磷酸铵、10%的双季戊四醇和5%的二氧化硅包覆三聚氰胺尿酸盐。

50.原料中二氧化硅包覆聚磷酸铵的制备方法与实施例1中相同。

51.原料中二氧化硅包覆三聚氰胺尿酸盐的制备方法与实施例1中相同。

52.所述阻燃低密度聚乙烯复合材料以下述方法制备:

53.将作为原料的低密度聚乙烯、二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐置于60℃的烘箱内12h,干燥除水;

54.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入二氧化硅包覆聚磷酸铵、双季戊四醇和二氧化硅包覆三聚氰胺尿酸盐的混合物,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

55.对比例1

56.本对比例提供了一种阻燃低密度聚乙烯复合材料。

57.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计60%的低密度聚乙烯、30%的聚磷酸铵和10%的双季戊四醇。

58.将作为原料的低密度聚乙烯、聚磷酸铵和双季戊四醇置于60℃的烘箱内12h,干燥除水;

59.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入聚磷酸铵和双季戊四醇的混合物,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

60.对比例2

61.本对比例提供了一种阻燃低密度聚乙烯复合材料。

62.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计58%的低密度聚乙烯、30%的二氧化硅包覆聚磷酸铵、10%的双季戊四醇和2%的三聚氰胺尿酸盐。

63.其中,原料中的二氧化硅包覆聚磷酸铵与实施例2中的二氧化硅包覆聚磷酸铵的制备方法相同。

64.所述阻燃低密度聚乙烯复合材料以下述方法制备:

65.将作为原料的低密度聚乙烯、二氧化硅包覆聚磷酸铵、双季戊四醇和三聚氰胺尿酸盐置于60℃的烘箱内12h,干燥除水;

66.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入二氧化硅包覆聚磷酸铵、双季戊四醇和三聚氰胺尿酸盐的混合物,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

67.对比例3

68.本对比例提供了一种阻燃低密度聚乙烯复合材料。

69.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计60%的低密度聚乙烯和40%的聚磷酸铵。

70.将作为原料的低密度聚乙烯和聚磷酸铵置于60℃的烘箱内12h,干燥除水;

71.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入聚磷酸铵,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

72.对比例4

73.本对比例提供了一种阻燃低密度聚乙烯复合材料。

74.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计60%的低密度聚乙烯和40%的二氧化硅包覆聚磷酸铵。

75.其中,原料中的二氧化硅包覆聚磷酸铵与实施例1中的二氧化硅包覆聚磷酸铵的制备方法相同。

76.将作为原料的低密度聚乙烯和二氧化硅包覆聚磷酸铵置于60℃的烘箱内12h,干燥除水;

77.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入二氧化硅包覆聚磷酸铵,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

78.对比例5

79.本发明实施例提供了一种阻燃低密度聚乙烯复合材料。

80.所述阻燃低密度聚乙烯复合材料的原料包括以重量百分比计60%的低密度聚乙烯、30%的二氧化硅包覆聚磷酸铵和10%的双季戊四醇。

81.原料中二氧化硅包覆聚磷酸铵以下述方式制备:

82.原料中二氧化硅包覆聚磷酸铵的制备方法与实施例1中相同。

83.所述阻燃低密度聚乙烯复合材料以下述方法制备:

84.将作为原料的低密度聚乙烯、二氧化硅包覆聚磷酸铵和双季戊四醇置于60℃的烘箱内12h,干燥除水;

85.将密炼机预热至155℃,待温度稳定后,先缓慢投入低密度聚乙烯,低密度聚乙烯投料完成后,再缓慢加入二氧化硅包覆聚磷酸铵和双季戊四醇的混合物,使各原料在密炼机中经充分挤压剪切混合均匀。混合10min后,即得阻燃低密度聚乙烯复合材料产品。

86.效果实施例1

87.将实施例2中制备的二氧化硅包覆聚磷酸铵、二氧化硅包覆三聚氰胺尿酸盐与聚磷酸铵和三聚氰胺尿酸盐分别进行ftir和xrd测定,结果如图1-4所示。

88.图1为聚磷酸铵和二氧化硅包覆聚磷酸铵的ftir图,从图中可以看出聚磷酸铵的典型特征峰有3431cm-1

处的n-h特征峰,1020cm-1

处的po2和po3对称振动峰,1253cm-1

处的p=o键和1079cm-1

处的p-o键的对称伸缩振动峰,886cm-1

处的p-o键和802cm-1

处的p-o-p键的非对称伸缩振动峰。而二氧化硅包覆聚磷酸铵的吸收峰除了典型的聚磷酸铵特征峰外,在1440cm-1

处还显示了c=c的特征峰。同时,在1106cm-1

和1250cm-1

处出现了si-o-si和si-o-c的特征峰,并被1079cm-1

和1253cm-1

处聚磷酸铵的特征峰的强吸收峰所覆盖。这表明实施例2成功的制备出了一种壳层含有乙烯基的硅凝胶包裹的聚磷酸铵。

89.图2为聚磷酸铵和二氧化硅包覆聚磷酸铵的xrd图。由图可知,对于衍射角2θ为14.57

°

,15.42

°

,20.06

°

,22.8

°

处为聚磷酸铵特征吸收峰。随着teos和ydh-15的引入,二氧化硅包覆聚磷酸铵的峰值均无明显变化,说明聚磷酸铵晶体结构稳定。而二氧化硅包覆聚磷酸铵在22.8

°

的峰值有所增强,这是由于teos和ydh-151中含有硅元素。xrd的结果证实,实施例2成功的制备出了一种壳层含有乙烯基的硅凝胶包裹的聚磷酸铵,这与ftir图的结果一致。

90.图3为三聚氰胺尿酸盐和二氧化硅包覆三聚氰胺尿酸盐的ftir图,由图可知

3389cm-1

,3230cm-1

,1780cm-1

,1736cm-1

,1662cm-1

,1536cm-1

,1450cm-1

和1203cm-1

处出现了三聚氰胺尿酸盐的特征峰。二氧化硅包覆三聚氰胺尿酸盐的吸收峰除了典型的三聚氰胺尿酸盐特征峰外,在1087cm-1

附近出现了si-o-si非对称伸缩振动吸收峰,970cm-1

处si-oh的弯曲振动吸收峰消失,表明可能有部分si-oh与三聚氰胺尿酸盐发生反应,与此同时在804cm-1

处出现si-o的伸缩振动吸收峰,表明sio2溶胶可能接在mca上。这表明实施例2成功的制备出了一种壳层含有乙烯基的硅凝胶包裹的三聚氰胺尿酸盐。

91.图4为三聚氰胺尿酸盐和二氧化硅包覆三聚氰胺尿酸盐的xrd图,由图可知对于衍射角2θ为11.03

°

,11.96

°

,21.95

°

,28.05

°

和33.18

°

处为三聚氰胺尿酸盐的特征吸收峰。随着teos和ydh-15的引入,二氧化硅包覆三聚氰胺尿酸盐的峰值发生了偏移,但变化并不明显,说明三聚氰胺尿酸盐的晶体结构稳定。而二氧化硅包覆三聚氰胺尿酸盐中sio2的峰与三聚氰胺尿酸盐的22.08

°

的峰相近,因此sio2在22.8

°

的峰并没有表现出来,而二氧化硅包覆三聚氰胺尿酸盐在28.05

°

的峰值有所增强,这是由于teos和ydh-151中含有硅元素。xrd的结果证实,实施例2成功的制备出了一种壳层含有乙烯基的硅凝胶包裹的三聚氰胺尿酸盐,这与ftir图的结果一致。

92.效果实施例2

93.将实施例1-3及对比例1-5制得的阻燃低密度聚乙烯复合材料进行垂直燃烧、极限氧指数、拉伸强度和断裂伸长率的相关测试,测试结果如表1所示。

94.表1实施例和对比例阻燃性能测试结果

95.测试项目实施例1实施例2实施例3对比例1对比例2对比例3对比例4对比例5垂直燃烧v-0v-0v-0v-2v-0nrnrv-0极限氧指数(%)30.329.229.822.627.217.219.325.9

96.其中,垂直燃烧实验根据美国国家标准ul-94(ansi/astmd635-77)进行,每个试样的尺寸为125

×

12.5

×

3.2mm。评价等级中,v-0表明垂直试样在10s内停止燃烧,且不允许有液滴;v-1表明垂直试样在30s内停止燃烧,且不允许有液滴;v-2表明垂直试样在30s内停止燃烧,且允许有燃烧物滴下。

97.极限氧指数则采用氧指数仪并根据美国国家标准loi(astm d2863-97)进行测定,每个试样尺寸为120

×

6.5

×

3.2mm。该项目测试的是个材料刚好维持平衡燃烧时的最低氧浓度,对于阻燃材料而言,该指数越高越好。

98.由表1可以看出,本发明通过二氧化硅包覆聚磷酸铵作酸源兼少量气源双季戊四醇作碳源,二氧化硅包覆三聚氰胺尿酸盐作主要气源构成膨胀阻燃体系,经熔融共混制备改性膨胀阻燃低密度聚乙烯复合材料。使制备出的改性膨胀阻燃低密度聚乙烯复合材料具备良好的阻燃性能,并解决了熔滴的问题。对于阻燃材料而言,极限氧指数大于27%即可以称为阻燃材料,因此,本技术实施例1-3制备的改性膨胀阻燃低密度聚乙烯复合材料均可被称为阻燃材料,且阻燃性能要远优于其他同类产品。

99.效果实施例3

100.将实施例1及对比例1-5制得的阻燃低密度聚乙烯复合材料进行拉伸强度和断裂伸长率的相关测试,测试结果如表2所示。

101.拉伸强度和断裂伸长率测试则采用通用材料试验机参考国家标准gb/t 1040.2-2006进行,在室温下的拉伸率为20

±

2mm/min,各试样尺寸为2

×

4mm的哑铃形,每种试样均

测定5次取平均值。试样的拉伸强度越高、断裂伸长率越大,说明该试样的机械强度越好。

102.表2实施例和对比例机械性能测试结果

103.测试项目实施例1对比例1对比例2对比例3对比例4对比例5拉伸强度(mpa)13.5210.5612.9212.5112.6212.45断裂伸长率(%)14.6512.5013.3313.2013.6013.60

104.由表2可以看出,本发明通过对组分的改进,使制备出的改性膨胀阻燃低密度聚乙烯复合材料产品的机械性能也优于同类产品,解决了现有技术在低密度聚乙烯材料中添加阻燃剂会大幅度降低产品机械性能的技术问题。

105.综上所述,本发明利用二氧化硅包覆聚磷酸铵作酸源兼少量气源双季戊四醇作碳源,二氧化硅包覆三聚氰胺尿酸盐作主要气源构成膨胀阻燃体系,经熔融共混制备改性膨胀阻燃低密度聚乙烯复合材料。该产品氧指数可达到难燃要求并减少烟气的释放量,同时解决了现有技术添加阻燃剂会大幅度降低材料机械性能的问题。本发明制备的改性膨胀阻燃低密度聚乙烯复合材料产品的机械性能要远优于阻燃性能与本产品近似的同类产品。

106.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

107.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1