一种负压脱硫脱低沸装置及其使用方法与流程

1.本发明涉及生物柴油脱硫脱低沸设备的技术领域,尤其是涉及一种负压脱硫脱低沸装置及其使用方法。

背景技术:

2.生物柴油是指植物油、动物油、废弃油脂或微生物油脂等生物油脂与甲醇或乙醇经酯转化而形成的脂肪酸酯类。生物柴油是典型的“绿色能源”,大力发展生物柴油对经济可持续发展、推进能源替代、减轻环境压力、控制城市大气污染均具有重要的战略意义。

3.但是申请人发现,由于生物油脂的来源相对比较复杂,所以在制备生物柴油的过程中很可能会生成硫单质和一些低沸物(c8、c10、c12等)。如果对这些硫和低沸物等杂质不进行去除,这些杂质将会影响生物柴油本身的色泽、气味和闪电,从而导致生物柴油的质量难以达到gb/t20828-2007《柴油机燃料调合用生物柴油(bd100)》国家标准要求。

4.对于这些硫和低沸物,虽然本领域技术人员可以通过闪蒸的方式进行去除,但是申请人认为,由于闪蒸塔内塔板表面积相对较小,所以生物柴油的热交换面积也相对较小,从而可能导致硫和低沸物的脱除不彻底,进而使生产出的生物柴油质量不稳定、纯度较低、应用受到限制。

技术实现要素:

5.为了改善粗生物柴油中硫和低沸物等杂质脱出不彻底的问题,本技术提供一种负压脱硫脱低沸装置及其使用方法。

6.第一方面,本技术提供一种负压脱硫脱低沸装置,采用如下的技术方案:一种负压脱硫脱低沸装置,包括闪蒸塔以及若干设置于闪蒸塔内的脱硫脱低沸组件,若干所述脱硫脱低沸组件沿着所述闪蒸塔的高度方向依次均匀间隔设置;所述脱硫脱低沸组件包括储液盒以及固定连接有储液盒内的加热器,所述储液盒固定连接于所述闪蒸塔的底部的内壁,所述加热器的设定温度介于杂质沸点与生物柴油沸点之间;所述闪蒸塔的底部设置有生物柴油出液管,所述闪蒸塔的顶部设置有杂质出气管,所述闪蒸塔的中部设置有粗生物柴油进液管,所述粗生物柴油进液管的出口朝向位于最高处的所述储液盒内;所述粗生物柴油进液管将粗生物柴油转移至位于最高处的所述储液盒内,从位于最高处的所述储液盒内溢出的粗生物柴油在重力作用下转移至下方的所述储液盒内。

7.通过采用上述技术方案,当需要对粗生物柴油进行蒸馏时,工作人员可以首先将加热器的设定温度介于杂质沸点与生物柴油沸点之间,随后通过粗生物柴油进液管将粗生物柴油转移至最上方的储液盒内,加热器对粗生物柴油进行持续蒸馏,从而将粗生物柴油内的杂质向上蒸出,并最终从杂质出气管排内。

8.而随着粗生物柴油的添加,最高处的储液盒内的粗生物柴油逐渐溢出,而溢出的

粗生物柴油在重力作用下转移至下方的所述储液盒内进行多次蒸馏,在多次蒸馏得到生物柴油后,生物柴油则直接通过生物柴油出液管流出。

9.相对于背景技术中常规的闪蒸方法,本技术的闪蒸方法通过多层储液盒的对粗生物柴油进行多次蒸馏,间接增大生物柴油的热交换面积以及热交换时间,有效提高粗生物柴油中硫和低沸物的脱除率,有效提高生物柴油的纯净度。

10.可选的,所述脱硫脱低沸组件还包括固定连接于所述储液盒的底部的引流板,所述引流板靠近储液盒的一侧开设有引流槽;所述引流板向靠近所述粗生物柴油进液管的方向逐渐向下倾斜,所述引流板的下端朝向位于下方的所述储液盒内,所述引流板的上端与所述闪蒸塔的侧壁相互间隔。

11.通过采用上述技术方案,当最高处的储液盒内的粗生物柴油逐渐溢出时,溢出的粗生物柴油首先转移至引流板上,而引流板通过引流槽自动将溢出的粗生物柴油尽可能多地转移至下方的储液槽内,有效减少溢出的粗生物柴油直接通过生物柴油出液管流出的可能性,间接提高生物柴油的纯净度。

12.可选的,还包括杂质回流流道,所述闪蒸塔的侧壁设置有杂质回流管,所述杂质回流管位于所述粗生物柴油进液管的上方,所述杂质回流管的出口朝向位于最高处的所述储液盒内,所述杂质回流流道的入口与所述杂质出气管相互连通,所述杂质回流流道的出口与所述杂质回流管相互连通。

13.通过采用上述技术方案,当杂质气体通过杂质出气管流出后,杂质回流流道首先将杂质气体内掺杂的生物柴油进行脱离,而后再将脱离得到的生物柴油通过杂质回流管再次进入闪蒸塔内进行闪蒸,有效减少对生物柴油的浪费。

14.可选的,所述杂质回流流道包括依次连接的冷凝器、回流罐以及杂质罐,所述冷凝器的上端设置有冷凝入口,所述冷凝入口与所述杂质出气管相互连通;所述冷凝器的下端设置有冷凝出口,所述冷凝出口与所述回流罐相互连通,所述冷凝器的设定温度介于杂质沸点与生物柴油沸点之间;所述回流罐内设置有相互连通的回流腔以及杂质出料腔,所述回流腔的上腔壁设置有回流入口,所述回流入口与所述所述冷凝出口相互连通;所述回流腔的下腔壁设置有回流出口,所述回流出口与所述杂质回流管相互连通;所述杂质出料腔的腔壁设置有杂质出口,所述杂质出口与所述杂质罐相互连通。

15.通过采用上述技术方案,当杂质气体通过杂质出气管流出后,杂质气体首先转转移至冷凝器内,冷凝器将杂质气体中掺杂的部分生物柴油气体进行冷凝,随后冷凝得到的生物柴油直接进入回流腔内,并最终通过回流出口以及杂质回流管再次进入闪蒸塔内进行蒸馏,有效减少对生物柴油的浪费。

16.可选的,所述所述杂质回流流道还包括尾冷器,所述尾冷器的设定温度低于杂质的沸点温度;所述杂质出口设置于所述杂质出料腔的下腔壁,所述杂质出料腔的上腔壁设置有杂质液化口,所述尾冷器的下端设置有尾冷入口,所述尾冷入口与所述杂质液化口相互连通。

17.通过采用上述技术方案,未冷凝的杂质气体则逐渐转移其尾冷器内,尾冷器将杂质气体进行冷凝,而冷凝得到的杂质在重力作用下进入杂质出料腔内,并最终通过杂质出口转移至杂质罐内。相对于杂质气体来说,将杂质转化为液体可以有效降低转移和储藏杂

质的操作难度,间接提高杂质处理的效率。

18.可选的,还包括生物柴油回流流道,所述生物柴油回流流道包括相互连通的分流器以及去精馏塔,所述分流器用于将杂质与生物柴油进行分离;所述分流器上设置有分流入口、分流杂质出口以及分流精馏出口,所述生物柴油出液管与分流入口相互连通,所述分流精馏出口与所述去精馏塔的入口相互连通;所述闪蒸塔的侧壁设置有分流杂质回流管,所述分流杂质回流管的出口朝向所述储液盒内,所述分流杂质出口与所述分流杂质回流管相互连通。

19.通过采用上述技术方案,当生物柴油通过生物柴油出液管流出时,生物柴油首先转移至分流器内,随后分流器将生物柴油中掺杂的杂质液体进行去除,并最终通过分流杂质出口以及分流杂质回流管再次转移至闪蒸塔内进行闪蒸,有效减少对生物柴油的浪费。

20.可选的,所述分流器内设置有相互连通的分流腔以及分流杂质腔,所述分流腔的下部设置有分流加热器,所述分流加热器的设定温度介于杂质沸点与生物柴油沸点之间;所述分流腔的上部设置有分流冷凝器,所述分流冷凝器的设定温度小于杂质沸点;所述分流入口以及所述分流精馏出口设置于所述分流腔的腔底,所述分流杂质出口设置于所述分流杂质腔的腔底,所述分流冷凝器的下端面设置有引流面,所述引流面向靠近所述分流杂质腔的方向逐渐向下倾斜,所述引流面的下端朝向所述分流杂质腔。

21.通过采用上述技术方案,当生物柴油通过生物柴油出液管流出时,生物柴油首先转移至分流腔内,分流加热器对生物柴油进行精馏,从而将生物柴油内掺杂的杂质蒸出并向上转移;当杂质气体转移至分流冷凝器处时,分流冷凝器将杂质气体进行冷凝,而冷凝得到的杂质液体则通过引流面转移至分流杂质腔内,并最终通过分流杂质出口以及分流杂质回流管再次进入闪蒸塔内进行蒸馏,有效减少对生物柴油的浪费。

22.可选的,所述分流腔内设置有隔板,所述隔板将所述分流腔分为处理部以及出料部,所述分流入口以及所述分流加热器均设置于所述处理部内,所述分流精馏出口设置于所述出料部内;所述隔板的中部贯穿开设有出料孔,所述处理部内溢出的生物柴油通过出料孔转移至出料部内。

23.通过采用上述技术方案,随着处理部内生物柴油的添加,精馏完毕后的生物柴油逐渐向上转移,当精馏完毕后的生物柴油转移至出料孔处时,精馏完毕后的生物柴油首先通过出料孔转移至出料部内,并最终通过分流精馏出口转移至去精馏塔内,间接提高生物柴油的纯净度。

24.第二方面,本技术提供一种负压脱硫脱低沸装置的使用方法,采用如下的技术方案:一种负压脱硫脱低沸装置的使用方法,包括以下步骤:s1、将闪蒸塔内的压强调整至1000pa,通过加热器将储液盒内的温度调整至200℃,将冷凝器内的温度调整为180℃,将尾冷器内的温度调整为25℃;s2、通过粗生物柴油进液管将粗生物柴油转移至最上方的储液盒内,加热器对粗生物柴油进行持续蒸馏,从而将粗生物柴油内的杂质向上蒸出,并最终从杂质出气管排内;s3、杂质气体首先转转移至冷凝器内,冷凝器将杂质气体中掺杂的部分生物柴油气体进行冷凝,随后冷凝得到的生物柴油直接进入回流腔内,并最终通过回流出口以及杂质回流管再次进入闪蒸塔内进行蒸馏;

未冷凝的杂质气体则逐渐转移其尾冷器内,尾冷器将杂质气体进行冷凝,而冷凝得到的杂质在重力作用下进入杂质出料腔内,并最终通过杂质出口转移至杂质罐内;s4、随着粗生物柴油的添加,最高处的储液盒内的粗生物柴油逐渐溢出,而溢出的粗生物柴油则在引流板的引导下转移至下方的储液盒内进行多次蒸馏;在多次蒸馏得到生物柴油后,生物柴油则直接通过生物柴油出液管流出。

25.一种负压脱硫脱低沸装置的使用方法,包括以下步骤:一、s1、将闪蒸塔内的压强调整至1000pa,通过加热器将储液盒内的温度调整至200℃,将分流加热器内的温度调整为200℃,将分流冷凝器内的温度调整为25℃;二、通过粗生物柴油进液管将粗生物柴油转移至最上方的储液盒内,加热器对粗生物柴油进行持续蒸馏,从而将粗生物柴油内的杂质向上蒸出,并最终从杂质出气管排内;三、随着粗生物柴油的添加,最高处的储液盒内的粗生物柴油逐渐溢出,而溢出的粗生物柴油则在引流板的引导下转移至下方的储液盒内进行多次蒸馏;在多次蒸馏得到生物柴油后,生物柴油则直接通过生物柴油出液管流出;四、生物柴油首先进入处理部内,分流加热器对生物柴油进行精馏,从而将生物柴油内掺杂的杂质蒸出并向上转移;当杂质气体转移至分流冷凝器处时,分流冷凝器将杂质气体进行冷凝,而冷凝得到的杂质液体则通过引流面转移至分流杂质腔内,并最终通过分流杂质出口以及分流杂质回流管再次进入闪蒸塔内进行蒸馏;五、而随着处理部内生物柴油的添加,精馏完毕后的生物柴油逐渐向上转移,当精馏完毕后的生物柴油转移至出料孔处时,精馏完毕后的生物柴油便可以通过出料孔转移至出料部内,并最终通过分流精馏出口转移至去精馏塔内。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术的闪蒸方法通过多层储液盒的对粗生物柴油进行多次蒸馏,间接增大生物柴油的热交换面积以及热交换时间,有效提高生物柴油的纯净度;2.当杂质气体通过杂质出气管流出后,杂质回流流道首先将杂质气体内掺杂的生物柴油进行脱离并再次进入闪蒸塔内进行闪蒸,有效减少对生物柴油的浪费;3.当生物柴油通过生物柴油出液管流出时,生物柴油首先转移至分流器内,随后分流器将生物柴油中掺杂的杂质液体进行去除并最终再次转移至闪蒸塔内进行闪蒸,有效减少对生物柴油的浪费。

附图说明

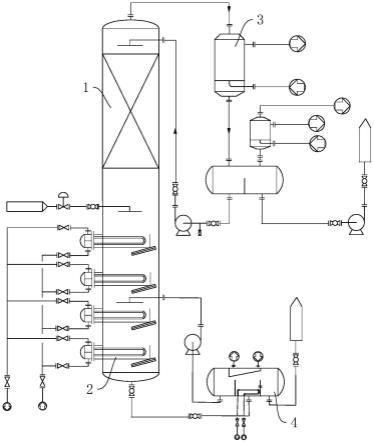

27.图1是负压脱硫脱低沸装置的流程示意图。

28.图2是闪蒸塔与脱硫脱低沸组件的流程示意图。

29.图3是杂质回流流道的流程图。

30.图4是生物柴油回流流道的流程图。

31.附图标记说明:1、闪蒸塔;2、脱硫脱低沸组件;3、杂质回流流道;4、生物柴油回流流道;11、粗生物柴油进液管;12、杂质出气管;13、杂质回流管;14、生物柴油出液管;15、分流杂质回流管;21、储液盒;22、加热器;23、引流板;24、引流槽;31、冷凝器;32、回流罐;33、尾冷器;34、杂质罐;41、分流器;42、去精馏塔;311、冷凝入口;312、冷凝出口;321、回流腔;322、杂质出料腔;331、尾冷入口;411、分流腔;412、分流杂质腔;413、隔板;3211、回流入口;

3212、回流出口;3221、杂质液化口;3222、杂质出口;4111、处理部;4112、出料部;4113、分流入口;4114、分流加热器;4115、分流冷凝器;4116、引流面;4121、分流杂质出口;4131、出料口;41121、分流精馏出口。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种负压脱硫脱低沸装置。参照图1,负压脱硫脱低沸装置包括闪蒸塔1、若干脱硫脱低沸组件2、杂质回流流道3以及生物柴油回流流道4,其中,若干脱硫脱低沸组件2均设置于闪蒸塔1内,杂质回流流道3的入口与生物柴油出口以及生物柴油回流流道4的入口与杂质出口3222均通向闪蒸塔1的内部。

34.当需要对粗生物柴油进行闪蒸操作时,工作人员可以首先将粗生物柴油填充至脱硫脱低沸组件2内,若干脱硫脱低沸组件2对粗生物柴油进行多次蒸馏,从而将粗生物柴油转换为生物柴油以及由硫和低沸物组成的杂质气体。

35.其中,生物柴油首先转移至生物柴油回流流道4内,而生物柴油回流流道4将生物柴油中掺杂的杂质液体脱出,并驱使杂质液体再次转移至闪蒸塔1内进行二次闪蒸。杂质气体首先转移至杂质回流流道3内,而杂质回流流道3将杂质气体内掺杂的生物柴油脱出,并驱使生物柴油以液体形式再次转移至闪蒸塔1内进行二次闪蒸。

36.参照图1和图2,以脱硫脱低沸组件2设置有四个为例,四个脱硫脱低沸组件2沿着闪蒸塔1的高度方向依次均匀间隔设置。闪蒸塔1的中部固定连接有粗生物柴油进液管11,且粗生物柴油进液管11的出口朝向位于最高处的脱硫脱低沸组件2内。

37.其中,脱硫脱低沸组件2包括储液盒21、加热器22以及引流板23,储液盒21固定连接于闪蒸塔1的内壁,加热器22固定连接于储液盒21内,引流板23固定连接于储液盒21的下端面,而粗生物柴油进液管11的出口朝向位于最高处的储液盒21内。

38.需要说明的是,在本实施例中,四个加热器22均通过添加导热油的方式进行温度控制。另外,在本实施例中,引流板23靠近储液盒21的一侧开设有引流槽24,且引流板23向靠近生物柴油进液管的方向逐渐向下倾斜。其中,引流板23的下端朝向位于下方的储液盒21内,引流板23的上端与闪蒸塔1的内壁相互间隔。

39.当需要对粗生物柴油进行闪蒸操作时,工作人员可以首先通过加热器22将储液盒21内的温度设定为200℃,将闪蒸塔1内的压强设定为1000pa,随后工作人员通过粗生物柴油进液管11将粗生物柴油填充至最高处的储液盒21内。

40.此时,由于低沸物的沸点为170℃,硫的沸点介于160-170℃之间,所以加热器22可以将粗生物柴油中的低沸物和硫等杂质进行蒸出,而生物柴油则储藏至储液盒21内。需要说明的是,由于引流板23的上端与闪蒸塔1的内壁相互间隔,所以引流板23本身将不易对杂质气体的上升造成阻碍。

41.而随着粗生物柴油的添加,位于最高处的储液盒21内的生物柴油逐渐溢出,此时,溢出的生物柴油逐渐透耐光个引流板23转移至下方的储液盒21内进行多次蒸馏,而蒸馏而出的杂质气体则通过引流板23与闪蒸塔1的内壁之间的间隙继续向上转移,而生物柴油则逐步向下转移。

42.参照图2和图3,闪蒸塔1的顶部固定连接有杂质出气管12与杂质回流管13,杂质回

流流道3的入口与杂质出气管12相互连通,杂质回流流道3的出口与杂质回流管13相互连通。杂质回流管13位于粗生物柴油进液管11的上方,而杂质回流管13的出口朝向位于最高处的储液盒21内。

43.具体的,杂质回流流道3包括依次连接的冷凝器31、回流罐32、尾冷器33以及杂质罐34。其中,冷凝器31的上端开设有冷凝入口311,冷凝器31的下端开设有冷凝出口312,冷凝入口311与杂质出气口相互连通,冷凝出口312与回流罐32相互连通。需要说明的是,在本实施例中,冷凝器31内的设定温度为180℃,且该温度通过导热油进行控制。

44.回流罐32内设置有相互连通的回流腔321以及杂质出料腔322,其中,回流腔321的上腔壁开设有回流入口3211,回流腔321的下腔壁开设有回流出口3212,回流入口3211与冷凝出口312相互连通,回流出口3212与杂质回流管13相互连通。杂质出料腔322的上腔壁开设有杂质液化口3221,杂质出料腔322的下腔壁开设有杂质出口3222,尾冷器33与杂质液化口3221相互连通,杂质出口3222与杂质罐34相互连通。

45.尾冷器33的下端开设有尾冷入口331,尾冷入口331与杂质液化口3221相互连通。需要说明的是,在本实施例中,尾冷器33的设定温度为25℃,且该温度通过冷却水进行控制。

46.当需要对杂质气体进行分离回流操作时,工作人员可以首先通过杂质出气管12将杂质气体转移至冷凝器31内,此时,由于冷凝器31内的温度介于生物柴油沸点与杂质沸点之间,所以生物柴油逐渐液化并在重力作用下自动转移至回流腔321内,之后再通过回流泵驱使生物柴油流经回流出口3212以及杂质回流口,最后再进入闪蒸塔1内进行蒸馏。

47.而未冷凝的杂质气体则在抽气泵的作用下转移至尾冷器33内,而由于尾冷器33内的温度低于杂质沸点,所以杂质气体逐渐液化并自动转移至杂质出料腔322内,之后再通过杂质出口3222以及出料泵转移至杂质罐34内。

48.参照图2和图4,闪蒸塔1的底部固定连接有生物柴油出液管14,闪蒸塔1的中部固定连接有分流杂质回流管15,且分流杂质回流管15的出口朝向由下往上数第二个储液盒21内。生物柴油回流流道4的入口与生物柴油出液管14相互连通,生物柴油回流流道4的杂质出口3222与分流杂质回流管15相互连通。

49.具体的,生物柴油回流流道4包括相互连通的分流器41以及去精馏塔42,其中,分流器41内设置有相互连通的分流腔411以及分流杂质腔412,且分流腔411内固定连接有隔板413,而隔板413将分流腔411分为处理部4111以及出料部4112。

50.处理部4111的底部开设有分流入口4113,分流杂质腔412的底部开设有分流杂质出口4121,分流入口4113与生物柴油出液管14相互连通,而分流杂质出口4121与分流杂质回流管15相互连通。处理部4111的底部固定连接有分流加热器4114,处理部4111的顶部固定连接有分流冷凝器4115。

51.其中,分流加热器4114的设定温度为200℃,且分流加热器4114的温度通过导热油进行控制。分流冷凝器4115的设定温度为25℃,且分流冷凝器4115的温度通过冷却水进行控制。需要说明的是,在本实施例中,分流冷凝器4115的下端面设置有引流面4116,引流面4116向靠近分流杂质腔412的方向逐渐向下倾斜,且引流面4116的下端朝向分流杂质腔412。

52.当生物柴油通过生物柴油出液管14流出时,生物柴油首先通过分流入口4113转移

至处理部4111内,此时,分流加热器4114对生物柴油进行蒸馏,从而将残留在生物柴油内的杂质蒸出并向上转移。当杂质气体转移至分流冷凝器4115处时,分流冷凝器4115再将杂质气体转化为液态,并最终通过引流面4116转移至分流杂质腔412内,之后再通过塔底泵驱使杂质流经分流杂质出口4121以及分流杂质回流管15,最后再转移至闪蒸塔1内进行蒸馏。

53.隔板413的中部贯穿开设有出料口4131,出料腔的底部开设有分流精馏出口41121,且分流精馏出口41121与去精馏塔42相互连通。随着处理部4111内生物柴油的添加,精馏完毕后的生物柴油逐渐向上转移,当精馏完毕后的生物柴油转移至出料孔处时,精馏完毕后的生物柴油首先通过出料孔转移至出料部4112内,并最终通过分流精馏出口41121转移至去精馏塔42内。

54.需要说明的是,在本实施例中,上述流道以及闪蒸塔1之间均通过管路连接,而上述固定连接可以根据实际选用焊接固定、一体成型、螺栓固定等常规固定连接方式。

55.本技术实施例公开一种负压脱硫脱低沸装置的使用方法,其包括以下步骤:s1、将闪蒸塔1内的压强调整至1000pa,通过加热器22将储液盒21内的温度调整至200℃,将冷凝器31内的温度调整为180℃,将尾冷器33内的温度调整为25℃;将分流加热器4114内的温度调整为200℃,将分流冷凝器4115内的温度调整为25℃s2、通过粗生物柴油进液管11将粗生物柴油转移至最上方的储液盒21内,加热器22对粗生物柴油进行持续蒸馏,从而将粗生物柴油内的杂质向上蒸出,并最终从杂质出气管12排内;s3、杂质气体首先转转移至冷凝器31内,冷凝器31将杂质气体中掺杂的部分生物柴油气体进行冷凝,随后冷凝得到的生物柴油直接进入回流腔321内,并最终通过回流出口3212以及杂质回流管13再次进入闪蒸塔1内进行蒸馏;未冷凝的杂质气体则逐渐转移其尾冷器33内,尾冷器33将杂质气体进行冷凝,而冷凝得到的杂质在重力作用下进入杂质出料腔322内,并最终通过杂质出口3222转移至杂质罐34内;s4、随着粗生物柴油的添加,最高处的储液盒21内的粗生物柴油逐渐溢出,而溢出的粗生物柴油则在引流板23的引导下转移至下方的储液盒21内进行多次蒸馏;在多次蒸馏得到生物柴油后,生物柴油则直接通过生物柴油出液管14流出;s5、生物柴油首先进入处理部4111内,分流加热器4114对生物柴油进行精馏,从而将生物柴油内掺杂的杂质蒸出并向上转移;当杂质气体转移至分流冷凝器4115处时,分流冷凝器4115将杂质气体进行冷凝,而冷凝得到的杂质液体则通过引流面4116转移至分流杂质腔412内,并最终通过分流杂质出口4121以及分流杂质回流管15再次进入闪蒸塔1内进行蒸馏;s6、而随着处理部4111内生物柴油的添加,精馏完毕后的生物柴油逐渐向上转移,当精馏完毕后的生物柴油转移至出料孔处时,精馏完毕后的生物柴油便可以通过出料孔转移至出料部4112内,并最终通过分流精馏出口41121转移至去精馏塔42内。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1