一种非线性电导环氧树脂复合材料及其制备方法和应用

1.本发明涉及材料技术领域,具体涉及一种非线性电导环氧树脂复合材料及其制备方法和应用。

背景技术:

2.环氧树脂在电性能和机械性能上所具有的优势,使之成为多种电气设备的绝缘结构所使用的主要材料之一。随着电压等级不断提高,绝缘子、电缆附件和晶体管等高压电气设备绝缘更易发生电场畸变和局部放电等,导致绝缘聚合物材料降解和击穿失效。为了抑制局部电场畸变、优化电场分布,通常采用以下两种方法,一种是结构场级配,例如改变电极的形状,在绝缘介质中增加多层并联电容器或分级环;另一种是由聚合物材料与宽禁带半导体填料共混制备的电场梯度材料。与结构场级配相比,具有电场梯度的复合材料的制备更简单适用。

3.近年来,研究人员一直致力于电场梯度复合材料的制备。为了在聚合物/半导体复合材料中实现优异的非线性电导特性,需要在聚合物基体中掺杂大量填料,掺混量均高达30%,这虽然可以降低开关场阈值,但过量的填料会产生较大的界面热阻,降低复合材料的热导率,导致电气设备寿命显著降低。因此,在保持优异的非线性电导特性的同时,协同提高导热性能至关重要。

技术实现要素:

4.为了克服现有技术存在环氧树脂复合材料无法在保持优异的非线性电导特性的同时具有高导热性能的问题,本发明的目的之一在于提供一种环氧树脂复合材料,本发明的目的之二在于提供这种环氧树脂复合材料的制备方法,本发明的目的之三在于提供这种环氧树脂复合材料的应用。

5.为了实现上述目的,本发明所采取的技术方案是:

6.本发明第一方面提供了一种环氧树脂复合材料,包括以下组分:负载改性碳化硅的纤维素气凝胶、环氧树脂、固化剂和促进剂;负载改性碳化硅的纤维素气凝胶中的改性碳化硅为偶联剂改性碳化硅。

7.优选的,这种环氧树脂复合材料,负载改性碳化硅的纤维素气凝胶中的改性碳化硅为硅烷偶联剂改性碳化硅;通过硅烷偶联剂在碳化硅上接枝氨基基团。

8.优选的,这种环氧树脂复合材料,包括以下质量份的组分:负载改性碳化硅的纤维素气凝胶15-50份、环氧树脂80-120份、固化剂80-110份和促进剂0.5-2份。

9.优选的,这种环氧树脂复合材料,负载改性碳化硅的纤维素气凝胶中的改性碳化硅的质量为环氧树脂复合材料质量的1-30%;进一步优选的,载改性碳化硅的纤维素气凝胶中的改性碳化硅的质量为环氧树脂复合材料质量的4-30%。

10.优选的,这种环氧树脂复合材料中负载改性碳化硅的纤维素气凝胶中的改性碳化硅的体积含量>4%,体积含量可以通过碳化硅的真密度计算得到。

11.优选的,这种环氧树脂复合材料,环氧树脂为双酚a型环氧树脂、脂环族环氧树脂中的至少一种。

12.优选的,这种环氧树脂复合材料,固化剂为甲基六氢苯酐、甲基四氢苯酐中的至少一种;本领域技术人员可以根据实际情况选择其他合适的固化剂。

13.优选的,这种环氧树脂复合材料,促进剂为dmp30、三乙胺、2-乙基4-甲基咪唑中的至少一种;本领域技术人员可以根据实际情况选择其他合适的促进剂。

14.优选的,这种环氧树脂复合材料,负载改性碳化硅的纤维素气凝胶的制备方法包括以下步骤:

15.(1)将改性碳化硅分散于水中,加入纤维素、naoh和尿素混合,对混合物进行搅拌;

16.(2)将搅拌后混合物脱气,进行加热交联;

17.(3)交联完成后,得到负载改性碳化硅的纤维素水凝胶,干燥,得到负载改性碳化硅的纤维素气凝胶。

18.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(1)中,改性碳化硅与纤维素的质量比为1:(2-5)。

19.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(1)中,改性碳化硅超声分散于水中;进一步优选的,超声的时间为0.5-1.5h;再进一步优选的,超声的时间为0.8-1.2h。

20.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(1)中,搅拌在-20℃~-8℃条件下;进一步优选的,步骤(1)中,搅拌在-15℃~-10℃条件下。

21.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(2)中,采用离心脱气;进一步优选的,离心转速为1000-1500r/min;再进一步优选的,离心的时间为10-15min。

22.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(2)中,加热交联的温度为50-70℃;进一步优选的,步骤(2)中,加热交联的温度为55-65℃;再进一步优选的,步骤(2)中,加热交联的温度为60℃。

23.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(2)中,加热交联的时间为5-7h;进一步优选的,加热交联的时间为5.5-6.5h;再进一步优选的,加热交联的时间为6h。

24.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(3)中,干燥为冷冻干燥;进一步优选的,冷冻干燥的温度为-60℃~-40℃;再进一步优选的,冷冻干燥的温度为-55℃~-45℃。

25.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(3)中,干燥的时间为48-72h。

26.优选的,这种负载改性碳化硅的纤维素气凝胶的制备方法,步骤(1)中,改性碳化硅的制备方法包括以下步骤:

27.(1)将sic分散于碱溶液中,进行超声、搅拌处理,过滤得到羟基化的sic;

28.(2)将羟基化的sic分散于醇溶液中,加入偶联剂,进行冷凝回流反应;

29.(3)步骤(2)反应后的混合物过滤,得到改性碳化硅。

30.优选的,这种改性碳化硅的制备方法,步骤(1)中,sic为微米碳化硅;进一步优选

的,sic的粒径为1-100μm;再进一步优选的,sic的粒径为1-50μm;更进一步优选的,sic的粒径为1-20μm。

31.优选的,这种改性碳化硅的制备方法,步骤(1)中,碱溶液为氢氧化钠溶液;进一步优选的,氢氧化钠溶液的浓度为0.5-1.5mol/l;再进一步优选的,氢氧化钠溶液的浓度为0.8-1.2mol/l。

32.优选的,这种改性碳化硅的制备方法,步骤(1)中,超声的时间为20-40min;进一步优选的,超声的时间为25-35min;再进一步优选的,超声的时间为30min。

33.优选的,这种改性碳化硅的制备方法,步骤(1)中,搅拌的温度为70-90℃;进一步优选的,搅拌的温度为75-85℃;再进一步优选的,搅拌的温度为80℃。

34.优选的,这种改性碳化硅的制备方法,步骤(1)中,搅拌的时间为20-28h;进一步优选的,搅拌的时间为22-26h;再进一步优选的,搅拌的时间为24h。

35.优选的,这种改性碳化硅的制备方法,步骤(2)中,羟基化的sic与偶联剂的质量比为(2-5):1。

36.优选的,这种改性碳化硅的制备方法,步骤(2)中,羟基化的sic超声分散于醇溶液中;进一步优选的,超声处理的时间为0.5-2h;再进一步优选的,超声处理的时间为0.8-1.5h;更进一步优选的,超声处理的时间为1h。

37.优选的,这种改性碳化硅的制备方法,步骤(2)中,冷凝回流反应温度为70-90℃;进一步优选的,冷凝回流反应温度为75-85℃;再进一步优选的,冷凝回流反应温度为80℃。

38.优选的,这种改性碳化硅的制备方法,步骤(3)中,还包括过滤后得到的固体进行洗涤后干燥步骤。

39.本发明提供了一种上述环氧树脂复合材料的制备方法,包括以下步骤:

40.(1)将固化剂、促进剂和环氧树脂混合,搅拌,脱气;加入负载改性碳化硅的纤维素气凝胶,将混合物进行干燥,得到浸渍的环氧复合材料;

41.(2)将浸渍的环氧复合材料进行阶梯升温固化成型,得到环氧树脂复合材料。

42.优选的,这种环氧树脂复合材料的制备方法,步骤(1)中,脱气的时间为6-12h。

43.优选的,这种环氧树脂复合材料的制备方法,步骤(2)中,梯度升温固化具体为:在90-100℃固化1-2h,再在110-120℃固化2-4h,最后在130-135℃固化1-2h。

44.本发明第三方面提供了上述环氧树脂复合材料在电场梯度材料中的应用。

45.本发明的有益效果是:

46.本发明的环氧树脂复合材料实现了较低的开关场阈值和较高非线性指数,实现场致电导非线性和导热性能的协同优化。

47.本发明的环氧树脂复合材料,组分包括负载改性碳化硅的纤维素气凝胶、环氧树脂、固化剂和促进剂,一方面,负载改性碳化硅的纤维素气凝胶作为纤维素骨架,提供了3d互联网络,使复合材料的渗透阈值显著降低,从而降低改性碳化硅的含量,能够在低含量的改性碳化硅时即呈现明显的场致电导非线性特性。另一方面,负载改性碳化硅的纤维素气凝胶作为纤维素骨架,纤维素骨架提供了3d互联网络,负载在3d骨架上的改性碳化硅形成了高效的导热通路,降低了界面热阻产生的热量损耗,缩短了导热路径,从而显著提高环氧树脂复合材料的导热系数。

48.本发明的环氧树脂复合材料,组分中的负载改性碳化硅的纤维素气凝胶,在碳化

硅表面接枝偶联剂可以增强界面结合力,与环氧基形成共价连接,提高碳化硅与环氧树脂基体的界面相容性,显著降低界面声子散射效应与界面热阻,提高导热系数。

附图说明

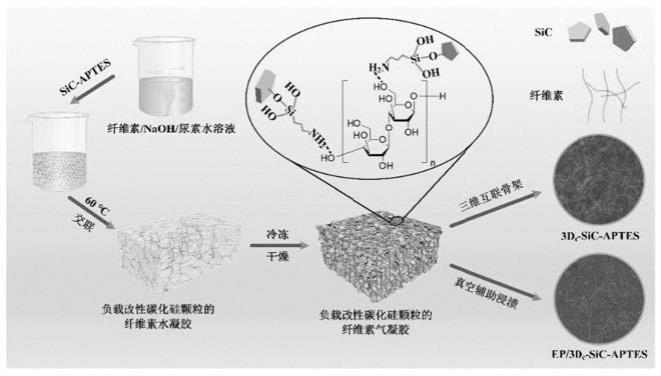

49.图1为实施例的环氧树脂复合材料的制备过程示意图。

50.图2为sic颗粒和实施例1的sic-oh、改性碳化硅(sic-aptes)的红外光谱图。

51.图3为sic颗粒和实施例1的sic-oh、改性碳化硅(sic-aptes)x射线光电子能谱全谱图。

52.图4为sic颗粒和实施例1的sic-oh、改性碳化硅(sic-aptes)x射线光电子能谱n1s谱图。

53.图5为实施例1的负载改性碳化硅的纤维素气凝胶(3d

c-sic

15-aptes)的扫描电镜图。

54.图6为实施例2的纯纤维素气凝胶的扫描电镜图。

55.图7为实施例1的环氧树脂复合材料(ep/3d

c-sic

15-aptes)的扫描电镜图。

56.图8为实施例2的环氧树脂复合材料(ep/3dc)的扫描电镜图。

57.图9为实施例11-13制备的环氧树脂复合材料和纯环氧树脂的开关场阈值ec和非线性指数β图。

58.图10为实施例1-6制备的环氧树脂复合材料的开关场阈值ec和非线性指数β图。

59.图11为实施例1-11制备的环氧树脂复合材料的热导率图。

具体实施方式

60.以下通过具体的实施例对本发明的内容作进一步详细的说明。实施例的描述仅为便于理解本发明,而非对本发明保护的限制。实施例中所使用的材料、试剂等,如无特别说明,为从商业途径得到的材料和试剂。

61.实施例1

62.采用附图1所示的环氧树脂复合材料的制备流程进行环氧树脂复合材料的制备,包括改性碳化硅制备、负载改性碳化硅的纤维素气凝胶制备、环氧树脂复合材料制备,具体如下。

63.本实施例的改性碳化硅的制备方法如下:

64.(1)将sic颗粒分散于氢氧化钠(naoh)水溶液中,利用超声处理,随后在恒温磁力搅拌器中均匀搅拌;

65.(2)通过布氏漏斗将溶液抽滤得到羟基化的sic(命名为sic-oh),用无水乙醇和去离子水交替洗涤3次后置于烘箱中加热干燥,得到sic-oh颗粒;

66.(3)将sic-oh颗粒超声分散于乙醇水溶液中,随后加入硅烷偶联剂kh550(aptes),置于油浴锅中进行冷凝回流反应;

67.(4)通过布氏漏斗将溶液抽滤并利用去离子水洗涤多次,真空冷冻干燥后得到aptes修饰的sic颗粒,即改性碳化硅(命名为sic-aptes)。

68.步骤(1)中,sic颗粒质量为2g,粒径为5微米,naoh溶液体积为200ml,浓度为1mol/l,超声处理时间为30分钟,恒温磁力搅拌温度为80℃,搅拌反应时间为24小时;

69.步骤(2)中,干燥温度为100℃,干燥时间为12小时。

70.步骤(3)中,aptes、无水乙醇和sic-oh的体积与质量比为1ml:180ml:3g,超声处理时间为1小时,冷凝回流反应温度为80℃,乙醇水溶液由180ml无水乙醇加20ml去离子水混合得到。

71.步骤(4)中,冷冻干燥温度为-50℃,压强为0.0001pa,干燥时间为24小时,得到的sic-aptes与sic颗粒的质量比为1:1.01。

72.sic颗粒和制备得到的sic-oh、改性碳化硅(sic-aptes)的红外光谱图如附图2所示。由图2可知,sic在822cm-1

处有一个很强的红外特征峰,对应于si-c伸缩振动峰。由于未经处理的sic不具有用于功能化的羟基,因此sic首先需要被羟基化,如sic-oh在3200-3700cm-1

处的红外峰所示。sic-aptes的红外光谱证明了硅烷分子在sic-oh表面的成功接枝。与sic-oh相比,sic-aptes在1291、1612和2920m-1

处出现了三个新的吸收峰,这分别归因于烷基的c-n伸缩振动峰、n-h弯曲振动峰和c-h伸缩振动峰,该结果均证明aptes成功接枝到sic表面。

73.为了进一步证明硅烷偶联剂的成功接枝,采用xps分析了sic-aptes表面元素的组成。结果如图3-4所示,从图3-4可以看出,与sic和sic-oh相比,sic-aptes可以明显检测到新的n1s峰的出现,这也表明硅烷偶联剂已成功接枝到sic颗粒表面。

74.本实施例的负载改性碳化硅的纤维素气凝胶的制备方法如下:

75.1)将上述制备的sic-aptes颗粒超声分散在去离子水中,加入纤维素粉、naoh固体颗粒和尿素,混合,低温下机械搅拌直至纤维素粉完全溶解;

76.2)将混合物置于高速离心机中离心脱气,然后转移到密封模具中并放置于恒温箱中加热交联;

77.3)交联完成后,用去离子水反复洗涤数次,得到负载改性碳化硅的纤维素水凝胶;最后,将水凝胶冷冻干燥以获得负载改性碳化硅的纤维素气凝胶(命名为3d

c-sic

15-aptes,其中15表示sic-aptes颗粒的质量,g)。

78.步骤1)中,超声处理时间为1小时,机械搅拌温度为-12℃,sic-aptes颗粒、纤维素粉、naoh固体颗粒、尿素和去离子水的用量为15g、6g、7g、12g、71g。

79.步骤2)中,离心速率为1000-1500r/min,离心时间为10-15分钟,恒温箱温度为60℃,加热交联时间为6小时。

80.步骤3)中,冷冻干燥温度为-50℃,压强为0.0001pa,干燥时间为48-72小时,所得3d

c-sic-aptes质量为21g。

81.上述制备的负载改性碳化硅的纤维素气凝胶的扫描电镜图如图5所示。如图5所示,与纯纤维素气凝胶(图6所示)相比,由于sic-aptes颗粒的掺杂,3d

c-sic

15-aptes气凝胶骨架的孔径显著增大,这是由于sic-aptes具有相对较大的晶粒尺寸(5μm),导致纤维素气凝胶孔隙的膨胀。随着填充量的增加,更多的sic-aptes颗粒占据孔隙并且彼此更接近,这决定了导电路径的形成,这种均匀分散且互联的sic-aptes可以降低开关场阈值并提高聚合物复合材料的非线性系数。

82.本实施例的环氧树脂复合材料的制备方法如下:

83.s1、将固化剂和促进剂加入到环氧树脂中并在室温下连续搅拌,随后将混合物转移到真空搅拌器中搅拌并真空脱气;

84.s2、将上述制备的3d

c-sic

15-aptes骨架浸入环氧树脂中,直至完全渗透。之后将该混合物转移到真空干燥箱中,室温下持续抽真空;

85.s3、将浸渍完的环氧复合材料置于不锈钢模具中进行阶梯升温固化成型,得到环氧树脂复合材料(命名为ep/3d

c-sic

15-aptes);。

86.步骤s1中,环氧树脂采用双酚a型环氧树脂,固化剂采用甲基六氢苯酐,促进剂采用2-乙基4-甲基咪唑;上述环氧树脂、固化剂、促进剂和3d

c-sic

15-aptes的用量分别为100g、90g、0.6g、21g;搅拌时间为30-60分钟。

87.步骤s1中,持续脱气时间为6-12小时。

88.步骤s1中,阶梯升温固化温度与时间分别为:90-100℃持续1-2小时,110-120℃持续2-4小时,130-135℃持续1-2小时。

89.上述制备的环氧树脂复合材料(ep/3d

c-sic

15-aptes)的扫描电镜图如图7所示。由于硅烷偶联剂aptes的成功接枝,负载有sic-aptes的气凝胶骨架与环氧树脂基体具有良好的界面相容性。此外,完整的3d

c-sic

15-aptes骨架没有被损坏,这保证了ep/3d

c-sic

15-aptes复合材料中的有效导电路径。

90.本实施例制备的ep/3d

c-sic

15-aptes中改性碳化硅(sic-aptes)的体积分数为7.1%,体积分数通过真密度计算得到。

91.实施例2

92.本实施例中纯纤维素气凝胶,具体制备方法如下:

93.6g纤维素粉、7g naoh固体颗粒、12g尿素和71g去离子水混合,-12℃低温下机械搅拌1小时;置于1000-1500r/min高速离心机中离心脱气10-15分钟,然后转移到密封模具中并放置于恒温箱中60℃加热交联6小时;交联完成后,用去离子水反复洗涤数次,得到纯纤维素水凝胶;最后,将水凝胶-50℃、0.0001pa冷冻干燥48-72小时以获得纯纤维素气凝胶。

94.上述制备的纯纤维素气凝胶的扫描电镜图如图6所示,如图6所示,由于纤维素气凝胶骨架呈现出均匀的3d多孔结构,因此,sic-aptes填料可以规则地嵌入气凝胶骨架中。

95.本实施例中环氧树脂复合材料的制备方法如下:

96.s1、将固化剂和促进剂加入到环氧树脂中并在室温下连续搅拌,随后将混合物转移到真空搅拌器中搅拌并真空脱气;

97.s2、将上述制备的纯纤维素气凝胶浸入环氧树脂中,直至完全渗透。之后将该混合物转移到真空干燥箱中,室温下持续抽真空;

98.s3、将浸渍完的环氧复合材料置于不锈钢模具中进行阶梯升温固化成型,得到环氧树脂复合材料(命名为ep/3dc)。

99.步骤s1中,环氧树脂采用双酚a型环氧树脂,固化剂采用甲基六氢苯酐,促进剂采用2-乙基4-甲基咪唑;上述环氧树脂、固化剂和促进剂的用量分别为100g、90g、0.6g;搅拌时间为30-60分钟。

100.步骤s1中,持续脱气时间为6-12小时。

101.步骤s1中,阶梯升温固化温度与时间分别为:90-100℃持续1-2小时,110-120℃持续2-4小时,130-135℃持续1-2小时。

102.上述制备的环氧树脂复合材料(ep/3dc)的扫描电镜图如图8所示。在ep/3dc中,纤维素气凝胶的孔隙完全被环氧树脂基体填充,且截面形态平坦光滑,气凝胶骨架与树脂基

体之间没有明显的界面缺陷。

103.实施例3

104.本实施例与实施例1的区别点在于,本实施例中负载改性碳化硅的纤维素气凝胶的制备方法,步骤1)中,sic-aptes颗粒、纤维素粉、naoh固体颗粒和尿素的用量为3g、6g、7g、12g。本实施例制备得到的环氧树脂复合材料命名为ep/3d

c-sic

3-aptes,本实施例制备的ep/3d

c-sic

3-aptes中改性碳化硅(sic-aptes)的体积分数为1.54%。

105.实施例4

106.本实施例与对比文件1的区别点在于,本实施例中负载改性碳化硅的纤维素气凝胶的制备方法,步骤1)中,sic-aptes颗粒、纤维素粉、naoh固体颗粒和尿素的用量为6g、6g、7g、12g。本实施例制备得到的环氧树脂复合材料命名为ep/3d

c-sic

6-aptes,本实施例制备的ep/3d

c-sic

6-aptes中改性碳化硅(sic-aptes)的体积分数为3.23%。

107.实施例5

108.本实施例与实施例1的区别点在于,本实施例中负载改性碳化硅的纤维素气凝胶的制备方法,步骤1)中,sic-aptes颗粒、纤维素粉、naoh固体颗粒和尿素的用量为9g、6g、7g、12g。本实施例制备得到的环氧树脂复合材料命名为ep/3d

c-sic

9-aptes,本实施例制备的ep/3d

c-sic

9-aptes中改性碳化硅(sic-aptes)的体积分数为4.47%。

109.实施例6

110.本实施例与实施例1的区别点在于,本实施例中负载改性碳化硅的纤维素气凝胶的制备方法,步骤1)中,sic-aptes颗粒、纤维素粉、naoh固体颗粒和尿素的用量为21g、6g、7g、12g。本实施例制备得到的环氧树脂复合材料命名为ep/3d

c-sic

21-aptes,本实施例制备的ep/3d

c-sic

21-aptes中改性碳化硅(sic-aptes)的体积分数为10.58%。

111.实施例7

112.本实施例的改性碳化硅的制备方法如下:

113.(1)将sic颗粒分散于氢氧化钠(naoh)水溶液中,利用超声处理,随后在恒温磁力搅拌器中均匀搅拌;

114.(2)然后通过布氏漏斗将溶液抽滤得到羟基化的sic(命名为sic-oh),用无水乙醇和去离子水交替洗涤3次后置于烘箱中加热干燥,得到sic-oh颗粒;

115.(3)将sic-oh颗粒超声分散于乙醇水溶液中,随后加入硅烷偶联剂kh550(aptes),置于油浴锅中进行冷凝回流反应;

116.(4)最后,通过布氏漏斗将溶液抽滤并利用去离子水洗涤多次,真空冷冻干燥后得到aptes修饰的sic颗粒,即改性碳化硅(命名为sic-aptes)。

117.步骤(1)中,sic颗粒质量为2g,粒径为5微米,naoh溶液体积为200ml,浓度为1mol/l,超声处理时间为30分钟,恒温磁力搅拌温度为80℃,搅拌反应时间为24小时。

118.步骤(2)中,干燥温度为100℃,干燥时间为12小时。

119.步骤(3)中,aptes、无水乙醇和sic-oh的体积与质量比为1ml:180ml:3g,超声处理时间为1小时,冷凝回流反应温度为80℃,乙醇水溶液由180ml无水乙醇加20ml去离子水混合得到。

120.步骤(4)中,冷冻干燥温度为-50℃,压强为0.0001pa,干燥时间为24小时。

121.本实施例的环氧树脂复合材料的制备方法如下:

122.s1、将固化剂和促进剂加入到环氧树脂中并在室温下连续搅拌,随后将混合物转移到真空搅拌器中搅拌并真空脱气;

123.s2、将上述制备的sic-aptes骨架浸入环氧树脂中,直至完全渗透。之后将该混合物转移到真空干燥箱中,室温下持续抽真空;

124.s3、将浸渍完的环氧复合材料置于不锈钢模具中进行阶梯升温固化成型,得到环氧树脂复合材料(命名为ep/sic-aptes)。

125.步骤s1中,环氧树脂采用双酚a型环氧树脂,固化剂采用甲基六氢苯酐,促进剂采用2-乙基4-甲基咪唑;上述环氧树脂、固化剂、促进剂和sic-aptes的用量分别为100g、90g、0.6g、8.3g;搅拌时间为30-60分钟。

126.步骤s1中,持续脱气时间为6-12小时。

127.步骤s1中,阶梯升温固化温度与时间分别为:90-100℃持续1-2小时,110-120℃持续2-4小时,130-135℃持续1-2小时。

128.本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为1.54%。

129.实施例8

130.本实施例与实施例7的区别点在于本实施例中sic-aptes的用量为17.7g,本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为3.23%。

131.实施例9

132.本实施例与实施例7的区别点在于本实施例中sic-aptes的用量为24.8g,本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为4.47%。

133.实施例10

134.本实施例与实施例7的区别点在于本实施例中sic-aptes的用量为40.4g,本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为7.1%。

135.实施例11

136.本实施例与实施例7的区别点在于本实施例中sic-aptes的用量为62.6g,本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为10.58%。

137.实施例12

138.本实施例与实施例7的区别点在于本实施例中sic-aptes的用量为132.3g,本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为20%。

139.实施例13

140.本实施例与实施例7的区别点在于本实施例中sic-aptes的用量为226.7g,本实施例制备的ep/sic-aptes中改性碳化硅(sic-aptes)的体积分数为30%。

141.实施例11-13制备的环氧树脂复合材料和纯环氧树脂的开关场阈值ec和非线性指数β如附图9所示,实施例1-6制备的环氧树脂复合材料的开关场阈值ec和非线性指数β如图10所示。

142.由图9-10可知,环氧树脂复合材料中存在一个逾渗阈值,该阈值大小由sic-aptes的含量决定。随着sic-aptes填充量增加,当填充量达到渗流阈值,环氧树脂复合材料呈现明显的非线性导电特性。图9表明,当sic-aptes的体积分数达到20%时,ep/sic-aptes复合材料开始出现非线性电导特性,其压敏场强为3.35kv/mm,非线性指数为5.65。然而,由图10可知,与ep/sic-aptes复合材料相比,3d

c-sic-aptes互联结构使ep/3d

c-sic-aptes复合材

料的渗透阈值显著降低(约78%)。具有极低sic-aptes含量(4.47vol%)的ep/3d

c-sic

9-aptes复合材料即呈现明显的场致电导非线性特性,其压敏场强为5.09kv/mm,非线性系数为2.17。此外,从4.47vol%开始,随着填充量增加,ep/3d

c-sic-aptes复合材料的非线性系数增加,压敏场强逐渐降低。当体积分数达到10.58vol%时,ep/3d

c-sic

21-aptes复合材料表现出优异的非线性电导特性,其压敏场强为2.49kv/mm,非线性系数为4.54。相比之下,具有相同体积分数的ep/sic

21-aptes复合材料仍然是一种没有非线性电导特性的线性材料。

143.纯环氧树脂(ep)和实施例7-11具有不同sic-apte体积分数的ep/sic-aptes如图11所示,实施例1-6具有不同sic-apte体积分数的ep/3d

c-sic-aptes复合材料的热导率如图11所示,其中,具有随机分布sic的ep/sic-sptes复合材料在1.54vol%、3.23vol%、4.47vol%、7.1vol%和10.58vol%下导热系数分别为0.19w/mk、0.22w/mk、0.26w/mk、0.3w/mk和0.35w/mk,在纤维素气凝胶骨架上自组装sic后的ep/3d

c-sic-sptes复合材料在1.54vol%、3.23vol%、4.47vol%、7.1vol%和10.58vol%下导热系数分别为0.21w/mk、0.24w/mk、0.3w/mk、0.45w/mk和0.69w/mk。上述两类环氧树脂复合材料的热导率均随着填料体积分数的增加而增加,这可以归因于sic较高的本征热导率。同时,碳化硅表面接枝硅烷偶联剂可以增强界面结合力,与环氧基形成共价连接,提高碳化硅与环氧树脂基体的界面相容性,显著降低界面声子散射效应与界面热阻,提高导热系数。此外,纯环氧树脂和ep/3dc复合材料的导热系数仅为0.18-0.19w/mk,而10.58vol%ep/3d

c-sic

21-aptes的导热系数高达0.69w/mk,相较于纯环氧树脂提升约300%,比具有随机分布的sic-aptes的ep/sic

21-aptes复合材料的热导率(0.35w/mk)高100%,并且在相同体积分数下,ep/3d

c-sic-aptes的热导率均高于ep/sic-aptes,且ep/3d

c-sic-aptes复合材料中sic-aptes的体积分数越大,导热系数增加幅度越显著。当体积分数低于4.47vol%时,导热系数呈小幅线性增加,表明不存在导热路径。从4.47vol%开始,随着sic-aptes填充量增大,斜率显著提高。它表明纤维素骨架提供了3d互联网络,并且负载在3d骨架上的sic-aptes致力于构建高效的导热通路,降低了界面热阻产生的热量损耗,缩短了导热路径,因此具有显著提高的导热系数。

144.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1