一种乙二醇双羰基化合成丁二酸的方法和系统与流程

1.本发明属于化工合成技术领域,具体涉及一种乙二醇双羰基化合成丁二酸的方法和系统。

背景技术:

2.丁二酸,又名琥珀酸,分子式为c4h6o4,化学结构式为:

[0003][0004]

丁二酸外观无色或白色、无嗅具有酸味的固体,熔点185℃,沸点235℃,溶于水、微溶于乙醇、乙醚、丙酮。

[0005]

丁二酸具有优良的性质,广泛用于合成塑料、橡胶、医药、食品、涂料等工业中。在食品加工中,丁二酸作为酸味剂,可用于各种调料或食品的风味改良。在医药卫生中,丁二酸钠具有医治昏迷的疗效,丁二酸的铵盐可做镇静剂。在农业方面,丁二酸是一种植物生长激素,它能控制植物生长、调节养分、增加抗旱、抗病、抗冻能力。

[0006]

丁二酸还是合成聚丁二酸丁二醇酯(pbs)的重要原料。以丁二酸和1,4-丁二醇原料,用于合成聚丁二酸丁二醇酯已经实现产业化。聚丁二酸丁二醇酯(pbs)是一类生物降解塑料,具有广阔的应用前景。但是采用此方法的成本高昂,其主要原因在于,原料丁二酸的成本高。

[0007]

现有技术中,丁二酸的生产方法主要有生物法、电解法和顺酐催化加氢法法。其中,生物法生产效率低、产品提取和纯化工艺复杂、生产成本昂贵;顺酐电解法存在电极腐蚀严重、电解槽维修困难、投资成本高和占地面积大等问题,限制了丁二酸的大规模生产;顺酐催化加氢法以顺酐为原料,顺酐的产业链较长,其市场规模也不足以满足pbs产业所需丁二酸的原料供给,且顺酐价格较高,导致丁二酸成本高企。

[0008]

因此,提供一种丁二酸的生产方法,方法简单,操作简便,生产成本低,能用于工业化生产,成为了本领域技术人员亟待解决的问题。

技术实现要素:

[0009]

本发明的目的之一在于,提供一种乙二醇双羰基化合成丁二酸的方法,以乙二醇和一氧化碳为原料,通过乙二醇双羰基化反应合成丁二酸,原料乙二醇和一氧化碳廉价易得,解决现有技术中丁二酸生产成本过高的问题。

[0010]

本发明的目的之二在于,提供一种乙二醇双羰基化合成丁二酸的,能实现丁二酸的产业化生产,其转化率高,纯度好。

[0011]

为实现上述目的,本发明采用的技术方案如下:

[0012]

本发明提供的一种乙二醇双羰基化合成丁二酸的方法,包括以下步骤:以乙二醇

和一氧化碳为原料,以铑+碘化锂为催化剂,乙二醇发生双羰基化反应生成丁二酸,催化剂中铑化合物与碘化锂的质量为10~100:1。

[0013]

本发明的部分实施方案中,所述催化剂溶解于乙二醇中,浓度为0.001~0.5wt%,所述铑化合物为碘化铑。

[0014]

本发明的部分实施方案中,反应温度为100~400℃,反应压力为1.5~8mpa。

[0015]

本发明的部分实施方案中,包括以下步骤:

[0016]

一氧化碳气体进入反应器内底部;反应器采用反应液外部强制循环冷却撤热,反应液从底部通过循环泵加压部分作为中间产品采出送下游工序,另外部分送入循环冷却器,冷却后返回反应器,同时副产蒸汽;新鲜乙二醇与冷却后的循环液混合后一起从上部进入反应器;未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0017]

本发明提供的一种乙二醇双羰基化合成丁二酸的系统,包括反应器、循环泵、冷却器,反应器连接有一氧化碳原料输送管和乙二醇混合料输送管;循环泵与反应器、冷却器分别经第一循环料输送管和第二循环料输送管连接;冷却器与乙二醇混合料输送管经冷却循环物料输送管连接,乙二醇混合料输送管上还连接有乙二醇原料输送管。

[0018]

本发明的部分实施方案中,第二循环料输送管设置有出料管。

[0019]

本发明的部分实施方案中,反应器内设置有搅拌器。

[0020]

本发明的部分实施方案中,反应器的内底部设置有气体分布盘管,一氧化碳原料输送管与气体分布盘管连接,一氧化碳气体进入气体分布盘管,用于向反应器中输送一氧化碳原料。

[0021]

本发明的部分实施方案中,乙二醇混合料输送管与反应器的上部连接,用于向反应器中输送溶解有催化剂的乙二醇和循环反应液。

[0022]

本发明的部分实施方案中,反应器的顶部设置有尾气排放管,未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0023]

与现有技术相比,本发明具有以下有益效果:

[0024]

本发明创造性地以乙二醇、一氧化碳为原料,通过乙二醇双羰化合成丁二酸。采用本发明方法,原料易得、廉价,为均相反应,乙二醇的转化率高,丁二酸的选择性好。实验表明,本发明的丁二酸合成方法中,乙二醇的单程转化率达到40%以上,产品中丁二酸的选择性达到90%以上。

[0025]

本发明的反应系统结构简单,设计科学,通过在反应器内底部设置气体分布盘管,实现了一氧化碳与乙二醇的充分接触,增加了反应效率;通过采用反应液外部强制循环冷却撤热,再循环送入反应器,在冷却撤热的同时,还能使反应更为充分、彻底。

[0026]

本发明方法简单,操作简便,生产成本低,收率高,对环境友好,适于工业化生产。

附图说明

[0027]

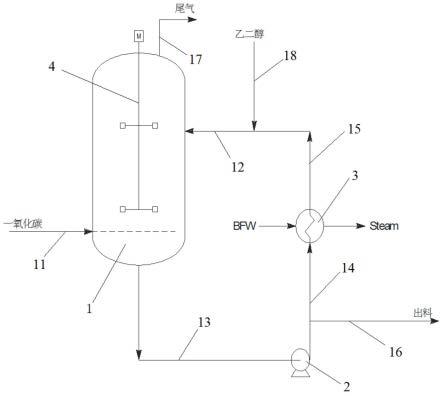

附图1为本发明系统的结构图。

[0028]

其中,附图标记对应的名称为:

[0029]

1-反应器,2-循环泵,3-冷却器,4-搅拌器,11-一氧化碳原料输送管,12-乙二醇混合料输送管,13-第一循环料输送管,14-第二循环料输送管,15-冷却循环物料输送管,16-出料管,17-尾气排放管,18-乙二醇原料输送管。

具体实施方式

[0030]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0031]

一种乙二醇双羰基化合成丁二酸的方法,包括以下步骤:以乙二醇和一氧化碳为原料,以铑+碘化锂为催化剂,乙二醇发生双羰基化反应生成丁二酸,催化剂中铑化合物与碘化锂的质量为10~100:1。

[0032]

优选地,所述催化剂溶解于乙二醇中,浓度为0.001~0.5wt%,所述铑化合物为碘化铑。

[0033]

优选地,反应温度为100~400℃,反应压力为1.5~8mpa。

[0034]

优选地,乙二醇双羰基化合成丁二酸的方法包括以下步骤:

[0035]

一氧化碳气体进入反应器内底部;反应器采用反应液外部强制循环冷却撤热,反应液从底部通过循环泵加压部分作为中间产品采出送下游工序,另外部分送入循环冷却器,冷却后返回反应器,同时副产蒸汽;新鲜乙二醇与冷却后的循环液混合后一起从上部进入反应器;未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0036]

一种乙二醇双羰基化合成丁二酸的系统,包括反应器、循环泵、冷却器,反应器连接有一氧化碳原料输送管和乙二醇混合料输送管;循环泵与反应器、冷却器分别经第一循环料输送管和第二循环料输送管连接;冷却器与乙二醇混合料输送管经冷却循环物料输送管连接,乙二醇混合料输送管上还连接有乙二醇原料输送管。

[0037]

优选地,第二循环料输送管设置有出料管。

[0038]

优选地,反应器内设置有搅拌器。

[0039]

优选地,反应器的内底部设置有气体分布盘管,一氧化碳原料输送管与气体分布盘管连接,一氧化碳气体进入气体分布盘管,用于向反应器中输送一氧化碳原料并强化一氧化碳气体在反应溶液中的混合。

[0040]

优选地,乙二醇混合料输送管与反应器的上部连接,用于向反应器中输送溶解有催化剂的乙二醇和循环反应液。

[0041]

优选地,反应器的顶部设置有尾气排放管,未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0042]

实施例1

[0043]

如附图1所示,本实施例公开了本发明的乙二醇双羰基化合成丁二酸的系统,包括循环泵2、冷却器3和内部设置有搅拌器4的反应器1;

[0044]

所述反应器1的底部连接有用于向反应器1送入一氧化碳原料的一氧化碳原料输送管11,反应器1的上部连接有用于向反应器1送入新鲜乙二醇和循环反应液的乙二醇混合料输送管12;

[0045]

所述循环泵2与反应器1、冷却器3分别经第一循环料输送管13和第二循环料输送管14连接;所述冷却器3与乙二醇混合料输送管12经冷却循环物料输送管15连接。反应液在循环泵2的作用下,从反应器1底部流出,经第一循环料输送管13和第二循环料输送管14进入冷却器冷却,完成反应液外部强制循环冷却撤热后,再依次经冷却循环物料输送管15、乙

二醇混合料输送管12返回反应器1。

[0046]

所述乙二醇混合料输送管12上还连接有乙二醇原料输送管18,用于向反应器1送入新鲜乙二醇。

[0047]

第二循环料输送管14设置有出料管16;用于将部分反应液采出,进入下部工序。

[0048]

所述反应器1的内底部设置有气体分布盘管,一氧化碳原料输送管11通过反应器1的底部与气体分布盘管连接,使一氧化碳气体进入气体分布盘管,用于向反应器1中输送一氧化碳原料;

[0049]

所述反应器1的顶部设置有尾气排放管17,未反应的一氧化碳气体作为尾气从反应器1顶部采出。

[0050]

实施例2

[0051]

本实施例公开了本发明的乙二醇双羰基化合成丁二酸的方法,采用实施例1的系统进行:一氧化碳气体从反应器下部进入设置在反应器内底部的气体分布盘管;反应器采用反应液外部强制循环冷却撤热,反应液从底部通过循环泵加压,部分作为中间产品采出送下游工序,部分送入循环冷却器,用锅炉给水冷却后循环回反应器,同时副产蒸汽;新鲜乙二醇与冷却后的循环液混合后一起从上部进入反应器;未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0052]

本实施中,将催化剂溶解于乙二醇中,一同送入反应器。

[0053]

本实施例中所用催化剂为碘化铑,助催化剂为碘化锂,乙二醇溶液中,碘化铑浓度为0.001wt%,碘化锂浓度为0.0001wt%。

[0054]

本实施例中,反应温度为100℃,反应压力1.5mpa,反应时间40小时。乙二醇转化率为40%,丁二酸选择性为98%。

[0055]

实施例3

[0056]

本实施例公开了本发明的乙二醇双羰基化合成丁二酸的方法,采用实施例1的系统进行:一氧化碳气体从反应器下部进入设置在反应器内底部的气体分布盘管;反应器采用反应液外部强制循环冷却撤热,反应液从底部通过循环泵加压,部分作为中间产品采出送下游工序,部分送入循环冷却器,用锅炉给水冷却后循环回反应器,同时副产蒸汽;新鲜乙二醇与冷却后的循环液混合后一起从上部进入反应器;未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0057]

本实施中,将催化剂溶解于乙二醇中,一同送入反应器。

[0058]

本实施例中,乙二醇溶液中,碘化铑浓度为0.01wt%,碘化锂浓度为0.0003wt%。

[0059]

本实施例中,反应温度200℃,反应压力5mpa,反应时间5小时。乙二醇转化率42%,丁二酸选择性97%。

[0060]

实施例4

[0061]

本实施例公开了本发明的乙二醇双羰基化合成丁二酸的方法,采用实施例1的系统进行:一氧化碳气体从反应器下部进入设置在反应器内底部的气体分布盘管;反应器采用反应液外部强制循环冷却撤热,反应液从底部通过循环泵加压,部分作为中间产品采出送下游工序,部分送入循环冷却器,用锅炉给水冷却后循环回反应器,同时副产蒸汽;新鲜乙二醇与冷却后的循环液混合后一起从上部进入反应器;未反应的一氧化碳气体作为尾气从反应器顶部采出。

[0062]

本实施中,将催化剂溶解于乙二醇中,一同送入反应器。

[0063]

本实施例中,乙二醇溶液中,碘化铑浓度为0.5wt%,碘化锂浓度为0.0005%wt。

[0064]

本实施例中,反应温度400℃,反应压力8mpa,反应时间3小时。乙二醇转化率45%,丁二酸选择性95%。

[0065]

综上,本发明创造性地以乙二醇、一氧化碳为原料,通过乙二醇双羰化合成丁二酸,方法简单,原料易得、廉价,乙二醇的单程转化率达到40%以上,产品中丁二酸的选择性达到90%以上。

[0066]

以上的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1