一种3D打印聚醚醚酮层间增强材料及其制备方法和3D打印成型方法

一种3d打印聚醚醚酮层间增强材料及其制备方法和3d打印成型方法

技术领域

1.本发明涉及3d打印材料技术领域,尤其涉及一种3d打印聚醚醚酮层间增强材料及其制备方法和3d打印成型方法。

背景技术:

2.增材制造技术(am),又称3d打印技术,是一种基于智能化快速成型技术理念的新型制造技术。与传统的切削、组装的加工模式相比,它具有定制设计、高复杂度、按需制造和低成本等优点。基于聚合物丝材的3d打印技术,通常被称为熔融沉积成型(fdm),由于其具有应用材料广泛(可使用工业级热塑性塑料作为成型材料)、维护方便、运行成本低、材料利用率高的优势,是最常用的am技术。

3.聚醚醚酮(peek)是一种半结晶型热塑性特种工程材料,具有优异的耐化学性、机械性能和尺寸稳定性等性能,被广泛应用于航空航天及半导体制造等高技术领域。同时,peek还是一种重要的生物材料,可部分替代金属和陶瓷植入物。上述优异性能使得聚醚醚酮3d打印技术近年来发展迅速,已逐渐由初期的实验探索逐步进入应用发展阶段。然而与模压、注塑成型等加工方式相比,fdm技术由于打印过程中z方向连续挤出沉积的丝材与相邻沉积丝材之间粘合力不足,造成层间粘结强度薄弱,导致样件各向异性明显,限制了其在结构件方面的应用。

4.专利ep0327984、ep0266132和us4687833均是使用4,4'-二氟二苯酮(或4,4'-二氟三苯二酮)、对苯二酚和联苯二酚进行三元聚合制备peek,但专利cn1050615c指出,以上专利由于联苯二酚与对苯二酚活性不同,所得聚合物粘度均较低未商业化生产。cn1050615c中也是采用三元共聚的方法,通过加srco3作为活性调节剂,成功合成了高粘度聚合物,根据实施例显示在联苯含量引入50%以下时拉伸强度最高为84mpa。但是,专利cn1050615c中仅给出了peek的拉伸强度和粘度,并没有关于3d打印和层间强度的记载,并且该专利中制备的peek粘度过高,并不适合3d打印使用。

5.因此,本领域目前亟需开发一种适用于3d打印、且层间粘结强度高的聚醚醚酮材料。

技术实现要素:

6.有鉴于此,本发明提供了一种3d打印聚醚醚酮层间增强材料及其制备方法和3d打印成型方法。本发明提供的3d打印聚醚醚酮层间增强材料为四元共聚物,适用于3d打印,且所得打印成型件的层间粘结强度高。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.一种3d打印聚醚醚酮层间增强材料,由以下单体聚合得到:层间增强单体、共轭基团单体、对苯二酚和4,4'-二氟二苯甲酮;

9.所述层间增强单体包括1,5-二羟基萘、双酚a、双酚af、联苯二酚和间苯二酚中的

一种或多种;

10.所述共轭基团单体单体包括双酚芴、酚酞和1,6-二羟基芘中的一种或多种;

11.所述3d打印聚醚醚酮层间增强材料的熔融指数为12~80g/10min。

12.优选的,所述层间增强单体、共轭基团单体和对苯二酚的总摩尔量与4,4'-二氟二苯甲酮的摩尔比为1:(1.005~1.2)。

13.优选的,以所述层间增强单体、共轭基团单体和对苯二酚的总摩尔量为100%计,所述层间增强单体的摩尔分数为10%~50%,所述共轭基团单体的摩尔分数为1%~20%。

14.本发明还提供了上述方案所述3d打印聚醚醚酮层间增强材料的制备方法,包括以下步骤:

15.将层间增强单体、共轭基团单体、对苯二酚、4,4'-二氟二苯甲酮、带水剂、有机溶剂和催化剂混合进行原位聚合反应,得到所述聚3d打印聚醚醚酮层间增强材料。

16.优选的,所述催化剂包括碱金属碳酸盐。

17.优选的,所述原位聚合反应前,还包括先进行带水反应,所述带水反应的温度为190~230℃,时间为2~5h。

18.优选的,所述原位聚合反应的温度为230~280℃,反应时间为2~5h。

19.优选的,所述原位聚合反应完成后,还包括将所得产物料液和封端剂混合进行封端;所述封端剂为4,4'-二氟二苯甲酮、4-二氟二苯甲酮、4,4'-二氟二苯砜;所述层间增强单体、共轭基团单体和对苯二酚的总摩尔量与所述封端剂的摩尔比为1:(0.005~0.05),所述封端的温度为310℃,时间为0.5~1h。

20.本发明还提供了一种3d打印聚醚醚酮层间增强材料的3d打印成型方法,包括以下步骤:

21.将上述方案所述的3d打印聚醚醚酮层间增强材料或上述方案所述制备方法制备的3d打印聚醚醚酮层间增强材料干燥后依次进行熔融挤出、冷却、拉丝和收卷,得到3d打印聚醚醚酮层间增强材料线材;

22.将所述3d打印聚醚醚酮层间增强材料线材进行3d打印,得到成型件。

23.优选的,所述3d打印成型条件包括:喷嘴温度为360~460℃,打印层高为0.1~0.3mm,打印速度为30~60mm/s。

24.以上所述3d打印成型方法仅是本发明的优选实施方式,所述喷嘴温度、打印层高、打印速度以及其他打印参数,均可根据实际需求进行调整。一般聚芳醚酮3d打印成型方法可适用于本发明。

25.本发明提供了一种3d打印聚醚醚酮层间增强材料,由以下单体聚合得到:层间增强单体、共轭基团单体、对苯二酚和4,4'-二氟二苯甲酮;所述层间增强单体包括1,5-二羟基萘、双酚a、双酚af、联苯二酚和间苯二酚中的一种或多种;所述共轭基团单体单体包括双酚芴、酚酞和1,6-二羟基芘中的一种或多种;所述3d打印聚醚醚酮层间增强材料的熔融指数为12~80g/10min。本发明提供的3d打印聚醚醚酮层间增强材料为四元共聚物,其中共轭基团单体的引入能够增加分子链间相互作用,保证材料的本体机械强度;层间增强单体的引入能够破坏peek分子链段的规整性,从而降低结晶速率,能增加愈合时间,使印刷过程中peek分子链的扩散和纠缠能力增强,进而能够有效提升3d打印改性聚醚醚酮复合材料的层间强度,避免在打印过程中发生翘曲和层间分层的现象;同时,本发明提供的3d打印聚醚醚

酮层间增强材料为半结晶聚合物,粘度适宜,且具有较高的强度和韧性,同时还有较高的玻璃化转变温度,耐高温性能好,在3d打印领域中具有广阔的应用前景。

26.实施例结果表明,采用本发明提供的3d打印聚醚醚酮层间增强材料制备的3d打印成型件拉伸强度为91~95mpa,断裂伸长率为20%~40%,层间拉伸强度50~60mpa。

附图说明

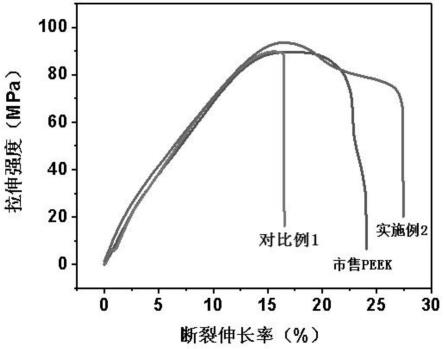

27.图1为对比例1、实施例2和市售聚醚醚酮的3d打印成型件沿打印方向的拉伸性能曲线;

28.图2为对比例1、实施例2和市售聚醚醚酮的3d打印成型件的z轴拉伸性能曲线;

29.图3为实施例2制备的聚醚醚酮层间增强材料的dsc曲线;

30.图4为实施例2制备的聚醚醚酮层间增强材料和市售聚醚醚酮的热重曲线。

具体实施方式

31.本发明提供了一种3d打印聚醚醚酮层间增强材料,由以下单体聚合得到:层间增强单体、共轭基团单体、对苯二酚和4,4'-二氟二苯甲酮;

32.所述层间增强单体包括1,5-二羟基萘、双酚a、双酚af、联苯二酚和间苯二酚中的一种或多种;

33.所述共轭基团单体单体包括双酚芴、酚酞和1,6-二羟基芘中的一种或多种;

34.所述3d打印聚醚醚酮层间增强材料的熔融指数为12~80g/10min。

35.在本发明中,所述层间增强单体优选为联苯二酚,所述共轭基团单体优选为双酚芴;所述层间增强单体与共轭基团单体单体的摩尔比优选为(0.1~0.5):(0.01~0.2),进一步优选为(0.2~0.5):(0.02~0.2)。本发明将层间增强单体与共轭基团单体单体的摩尔比设置为上述范围,有助于实现聚醚醚酮强度不变情况下结晶度的有效降低,从而实现层间增强的效果。

36.在本发明中,以所述层间增强单体、共轭基团单体和对苯二酚的总摩尔量为100%计,所述层间增强单体的摩尔分数优选为10%~50%,更优选为20%~50%,所述共轭基团单体的摩尔分数优选为1%~20%,更优选为2%~20%。

37.在本发明中,所述层间增强单体、共轭基团单体和对苯二酚的总摩尔量与4,4'-二氟二苯甲酮的摩尔比优选为1:(1.005~1.2),更优选为1:1.02。

38.在本发明中,所述3d打印聚醚醚酮层间增强材料的熔融指数优选为20~70g/10min,更优选为30~60g/10min;在本发明中,所述3d打印聚醚醚酮层间增强材料的熔融指数根据标准gb/t 3682.1-2018进行测定,测定温度为400℃,标称负荷为5kg。

39.本发明还提供了上述方案所述3d打印聚醚醚酮层间增强材料的制备方法,包括以下步骤:

40.将层间增强单体、共轭基团单体、对苯二酚、4,4'-二氟二苯甲酮、带水剂、有机溶剂和催化剂混合进行原位聚合反应,得到所述聚3d打印聚醚醚酮层间增强材料。

41.在本发明中,所述催化剂优选包括碱金属碳酸盐,更优选包括碳酸钾、碳酸钠和碳酸铯中的一种或几种,进一步优选为碳酸钠与碳酸钾的混合物,当采用碳酸钠和碳酸钾的混合物为催化剂时,所述碳酸钠、碳酸钾和4,4'-二氟二苯甲酮的摩尔比优选为(1~1.3):

(0.01~0.2):1,更优选为(1.1~1.2):(0.05~0.1):1。

42.在本发明中,所述带水剂优选为二甲苯,所述二甲苯与有机溶剂(二苯砜)的体积比优选为(0.2~0.4):1。

43.在本发明中,所述有机溶剂优选为二苯砜,本发明对所述有机溶剂的用量没有特殊要求,能够保证反应的顺利进行即可。

44.在本发明中,将层间增强单体、共轭基团单体、对苯二酚、4,4'-二氟二苯甲酮、带水剂、有机溶剂和催化剂混合后,优选先将所得混合物进行脱气。在本发明中,所述脱气的方式优选为机械搅拌,所述机械搅拌的转速优选为120r/min,所述机械搅拌的时间优选为1h。在本发明中,所述机械搅拌优选在保护气氛下进行,所述保护气氛优选为氩气。在本发明中,所述脱气可以防止在聚合反应过程中双酚类化合物发生氧化,生成副产物。

45.在本发明中,所述原位聚合反应前,优选还包括先进行带水反应,所述带水反应的温度优选为190~230℃,更优选为200~220℃,所述带水反应的时间优选为2~5h,更优选为3~4h。

46.在本发明中,所述原位聚合反应的温度优选为230~280℃,更优选为250~260℃,反应时间优选为2~5h,更优选为3~4h。

47.在本发明中,所述原位聚合反应完成后,优选还包括将所得产物料液和封端剂混合进行封端;所述封端剂优选为4,4'-二氟二苯甲酮、4-二氟二苯甲酮或4,4'-二氟二苯砜,更优选为4,4'-二氟二苯甲酮,本发明优选采用4,4'-二氟二苯甲酮为封端剂,能够避免在产物中引入其他基团;所述层间增强单体、共轭基团单体和对苯二酚的总摩尔量与所述封端剂的摩尔比优选为1:(0.005~0.05),更优选为1:(0.01~0.04);所述封端的温度优选为310℃,时间优选为0.5~1h。

48.在本发明中,所述带水反应、聚合反应和封端的过程均优选在保护气氛中进行,所述保护气氛优选为氩气。

49.在本发明的具体实施例中,优选先将层间增强单体、共轭基团单体、对苯二酚、4,4'-二氟二苯甲酮、带水剂、有机溶剂和催化剂加入带有保护气体通口、搅拌器和带水器的三口烧瓶中,通入保护气氛,然后进行机械搅拌脱气,之后升温至带水反应温度进行共沸带水,在这一过程中,双酚类单体(包括层间增强单体、共轭基团单体和对苯二酚)与碱金属碳酸盐反应生成水分,带水剂将生成的水分持续带出;带水完成后,继续升温至聚合反应温度进行聚合,然后再升温至封端温度,并加入封端剂进行反应。

50.封端完成后,本发明优选将所得产物料液在去离子水中进行析出,然后将所得析出物依次进行粉碎、洗涤和干燥,得到所述3d打印聚醚醚酮层间增强材料。在本发明中,所述析出的方式优选为搅拌,本发明对所述搅拌没有特殊限定,能够使得析出物成乳白色细丝状并完全析出即可。本发明对所述粉碎操作没有特殊限定,采用本领域熟知的操作方式即可。在本发明中,所述洗涤的试剂优选为去离子水、无水乙醇或丙酮;所述洗涤的次数优选为5~10次。本发明通过洗涤去除反应所用的有机溶剂及反应过程中生成的小分子盐以及催化剂。在本发明中,所述干燥的温度优选为110~160℃,进一步优选为140℃;所述干燥的时间优选为12~24h,进一步优选为24h。本发明对所述干燥的设备不做具体限定,在本发明实施例中,干燥的设备具体为真空烘箱;本发明通过干燥去除洗涤过程中残留的洗涤试剂。

51.本发明还提供了一种3d打印聚醚醚酮层间增强材料的3d打印成型方法,包括以下步骤:

52.将上述方案所述的3d打印聚醚醚酮层间增强材料或上述方案所述制备方法制备的3d打印聚醚醚酮层间增强材料干燥后依次进行熔融挤出、冷却、拉丝和收卷,得到3d打印聚醚醚酮层间增强材料线材;

53.将所述3d打印聚醚醚酮层间增强材料线材进行3d打印,得到成型件。

54.在本发明中,所述3d打印聚醚醚酮层间增强材料为聚合物,在放置过程中发生吸水,因而在熔融挤出前需要进行再次干燥,本发明对所述干燥的条件没有特殊要求,以充分干燥为准。在本发明的具体实施例中,若3d打印聚醚醚酮层间增强材料存在颗粒不均匀的现象,则优选在熔融挤出之前重新粉碎。

55.在本发明中,所述熔融挤出优选包括依次进行第一熔融、第二熔融、第三熔融和挤出;所述第一熔融的温度优选为310~350℃,更优选为340℃;所述第二熔融的温度优选为360~380℃,更优选为375℃;所述第三熔融的温度优选为380~400℃,更优选375℃。在本发明中,所述挤出的转速优选为30r/min。

56.在本发明中,所述熔融挤出优选在双螺杆挤出机中进行,本发明实施例中,第一熔融的温度具体为双螺杆挤出机中的一区温度,第二熔融的温度具体为双螺杆挤出机中的二区温度,第三熔融的温度具体为双螺杆挤出机中的三区温度。

57.本发明对所述冷却、拉丝和收卷没有特殊要求,按照本领域技术人员熟知的方式操作即可。

58.在本发明中,所述3d打印的条件优选包括:喷嘴温度的温度为360~460℃,优选为400℃;打印层高为0.1~0.3mm,优选为0.2mm;打印速度为30~60mm/s,优选为30mm/s。

59.在本发明中,上述方案制备得到的聚醚醚酮3d打印成型件沿打印方向的拉伸强度为91~95mpa,断裂伸长率为20%~40%,层间拉伸强度为50~60mpa。

60.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

61.对比例1

62.将联苯二酚46.5g、对苯二酚91.4g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃继续聚合3h,再升温至310℃,然后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

63.将封端后所得产物料液在去离子水中不断搅拌,使产物析出成细丝状,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

64.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

65.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

66.实施例1

67.将联苯二酚37.2g、双酚芴7g、对苯二酚85.8g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃聚合3h,之后升温至310℃,然后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

68.将封端后所得产物料液在去离子水中不断搅拌,使产物析出成细丝状,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

69.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

70.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

71.实施例2

72.将联苯二酚46.5g、双酚芴7g、对苯二酚80.4g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃继续聚合3h,升温至310℃后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

73.将封端后所得产物料液在去离子水中不断搅拌析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料。熔融指数为50g/10min。

74.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

75.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

76.实施例3

77.将联苯二酚55.86g、双酚芴7g、对苯二酚74.87g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃继续聚合3h,然后升温至310℃,之后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

78.将封端所得产物料液在去离子水中不断搅拌析出成细丝状后,将析出物依次进行

粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

79.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

80.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

81.实施例4

82.将联苯二酚65.2g、双酚芴7g、对苯二酚69.4g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃继续聚合3h,之后升温至310℃,然后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

83.将封端后得到的产物料液在去离子水中不断搅拌,使产物析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

84.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

85.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

86.实施例5

87.将联苯二酚74.5g、双酚芴7g、对苯二酚63.9g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃继续聚合3h,然后升温至310℃,之后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

88.将封端后所得产物料液在去离子水中不断搅拌,使产物析出成细丝状,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料。熔融指数为50g/10min。

89.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

90.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

91.实施例6

92.将联苯二酚46.5g、双酚芴3.5g、对苯二酚81.5g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃继续聚合3h,之后升温至310℃,然后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

93.将继续聚合料液在去离子水中不断搅拌析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

94.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

95.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

96.实施例7

97.将联苯二酚46.5g、双酚芴17.5g、对苯二酚77g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃聚合3h,然后升温至310℃,之后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

98.将封端后所得产物料液在去离子水中不断搅拌,使层产物析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

99.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

100.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

101.实施例8

102.将联苯二酚46.5g、双酚芴35g、对苯二酚71.6g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃聚合3h,然后升温至310℃,之后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

103.将封端后所得产物料液在去离子水中不断搅拌,使产物析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为50g/10min。

104.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d

打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

105.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

106.实施例9

107.将联苯二酚46.5g、双酚芴35g、对苯二酚71.6g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃聚合3h,然后升温至310℃,之后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端时间为1h。

108.将封端所得产物料液在去离子水中不断搅拌,使产物析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为60g/10min。

109.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

110.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

111.实施例10

112.将联苯二酚46.5g、双酚芴35g、对苯二酚71.6g、4,4'-二氟二苯甲酮221.5g、二甲苯300ml、二苯砜1kg和碳酸钠120g、碳酸钾8g混合加入到装有氩气通口、机械搅拌的和带水器的三口烧瓶中,机械搅拌脱气1h,随后升温至220℃进行共沸带水,带水时间为3h,继续升温至250℃聚合3h,然后升温至310℃,之后加入2.2g 4,4'-二氟二苯甲酮进行封端,封端的时间为1h。

113.将封端所得产物料液在去离子水中不断搅拌,使产物析出成细丝状后,将析出物依次进行粉碎、洗涤和干燥;所述洗涤为在去离子水中洗涤10遍,干燥为在真空烘箱中在140℃的温度下烘干12h,得到3d打印聚醚醚酮层间增强材料,熔融指数为80g/10min。

114.将3d打印聚醚醚酮层间增强材料烘干后,依次进行熔融挤出、冷却和拉丝,得到3d打印聚醚醚酮层间增强材料丝材;所述熔融挤出在双螺杆挤出机中进行,双螺杆挤出机包括三个加热区,其中一区温度为340℃,二区温度为375℃,三区温度为375℃,挤出的转速为30r/min。

115.将所述3d打印聚醚醚酮层间增强材料丝材进行3d打印成型,得到成型件,其中3d打印喷嘴温度的温度为400℃,打印层高为0.2mm,打印速度为30mm/s。

116.性能测试

117.采用市售的聚醚醚酮(吉大特塑有限公司生产,牌号为033g,熔融指数为34g/10min)进行3d打印,打印方法和参数与上述实施例相同。对市售聚醚醚酮制备的3d打印成型件以及对比例1、实施例2制备的3d打印成型件进行测试,并进行性能对比。

118.图1为对比例1、实施例2和市售聚醚醚酮的3d打印成型件沿打印方向(x轴方向)的拉伸性能曲线。根据图1可以看出:实施例2与市售聚醚醚酮制备的3d打印成型件在x轴方向的拉伸强度相近,在96mpa左右;而对比例1中制备聚醚醚酮时仅加入了层间增强单体(联苯二酚),在x轴方向的拉伸强度降至88mpa左右。同时,对比例1所得聚醚醚酮3d打印成型断裂伸长率明显低于实施例2和市售聚醚醚酮,说明加入共轭基团单体能够提高聚醚醚酮树脂3d打印样品的强度和韧性。

119.图2为对比例1、实施例2和市售聚醚醚酮的3d打印成型件的z轴拉伸性能曲线。根据图2可以看出:采用本发明的3d打印聚醚醚酮层间增强材料制备的3d打印成型件z轴拉伸强度为50~60mpa,而市售聚醚醚酮拉伸强度不超3mpa,对比例1中加入了层间增强单体,没有加共轭基团单体,所得3d打印成型件的z轴拉伸强度也能达到40mpa左右,说明加入层间增强单体能够增加聚醚醚酮的层间粘结强度,同时结合图1可知,层间增强单体和共轭基团单体同时加入,不仅能使层间粘结强度增强更加显著,还能保证材料的本体机械强度。

120.采用示差扫描量热法(dsc)对实施例2制备的聚醚醚酮层间增强材料进行测试,所得dsc曲线如图3所示。根据图3可以看出,实施例3制备的聚醚醚酮中为半结晶聚合物,其玻璃化温度为152℃,且熔点在296℃。

121.图4为实施例2制备的聚醚醚酮层间增强材料和市售聚醚醚酮的热重曲线。因为聚醚醚酮的挤出、3d打印都是在高温情况下进行,需要聚合物热稳定性良好,根据图4可以看出,本发明制备的聚醚醚酮层间增强材料和市售聚醚醚酮的热稳定性相似,在500℃以下聚合物未发生分解,说明其在空气气氛中具有良好的热稳定性,可以满足丝材挤出和3d打印的高温使用需求。

122.对其他实施例制备的聚醚醚酮层间增强材料进行相同的测试,结果表明,所得聚醚醚酮层间增强材料均具有优异的层间粘结强度和本体机械强度,且热稳定性好。

123.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1