一种连续化釜式生产格氏试剂的工艺的制作方法

1.本发明涉及格氏试剂生产领域,具体涉及一种连续化釜式生产格氏试剂的工艺。

背景技术:

2.由卤代烷与金属镁在无水乙醚或四氢呋喃中反应形成有机镁试剂,称为格林尼亚试剂,简称格氏试剂。格氏试剂通式为r-mg-x,式中r为脂肪烃基或芳香烃基,x为卤素(cl、br或i),其性质极为活泼,可与具有活泼氢的化合物(如h2o,roh,rc≡ch)醛、酮、酯、酰卤、腈、环氧乙烷、卤代烷、二氧化碳、三氯化磷、三氯化硼、四氯化硅等反应,为重要的有机合成试剂。

3.现有技术中采用间歇式釜式生产格氏试剂,对于反应活性非常高的烯丙基位的格氏试剂的合成,需要加入大大过量的镁,才能抑制其偶联副反应的发生。如烯丙基氯化镁的生产工艺中,所用原料镁与烯丙基氯的投料摩尔比达到2.5倍以上,才能保证产品格氏溶液的浓度达到1.0到1.5m以上,不仅生产成本大大增加,并且产品后处理有大量泥浆状固体需要沉降或过滤,增大操作难度的同时也降低了生产效率。

技术实现要素:

4.为了解决现有技术存在的问题,本发明提供一种连续化釜式生产格氏试剂的工艺。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种连续化釜式生产格氏试剂的工艺,包括:

7.在顺次串联连接的第一反应釜、第二反应釜和第三反应釜中分别加入原料镁和有机溶剂,控制每一反应釜温度为-10-0℃,置换成惰性气氛;

8.卤代烃和有机溶剂的混合物持续通入第一反应釜中,待第一反应釜内烃基卤化镁浓度达到1-1.2m时,将第一反应釜物料溢流到第二反应釜,待第二反应釜内烃基卤化镁浓度达到1.35-1.5m时,将第二反应釜物料溢流到第三反应釜,得到浓度为1.5-1.7m的格氏试剂。

9.在一个具体的实施例中,第一反应釜中,原料镁和有机溶剂的质量体积比为(85-100)kg:50l;

10.和/或,第二反应釜中,原料镁和有机溶剂的质量体积比为(50-65)kg:30l;

11.和/或,第三反应釜中,原料镁和有机溶剂的质量体积比为(0.1-0.3)kg:10l;

12.和/或,所述第一反应釜、第二反应釜和第三反应釜中原料镁的质量比为(85-100):(50-65):(0.1-0.3)。

13.在一个具体的实施例中,所述卤代烃和有机溶剂的混合物中,卤代烃的浓度为2.5-3m;

14.和/或,所述原料镁总用量与卤代烃的摩尔比为1.2-1.8:1。

15.在一个具体的实施例中,将卤代烃和有机溶剂的混合物以速度0.8-1.2l/min持续

通入第一反应釜中,待第一反应釜温度升至8-12℃时,调整冷却水速度,保持第一反应釜温度为8-12℃,20-40min后,将第一反应釜温度升至20-30℃,55-65min后,卤代烃和有机溶剂的混合物以速度1.8-2.2l/min持续通入第一反应釜中,待第一反应釜内烃基卤化镁的浓度达到1-1.2m时,将第一反应釜物料以速度1.8-2.2l/min持续溢流到第二反应釜中。

16.在一个具体的实施例中,将第一反应釜物料溢流到第二反应釜中,待第二反应釜温度升至8-12℃时,调整冷却水速度,保持第二反应釜温度为8-12℃,8-12min后,将第二反应釜温度升至20-30℃,待第二反应釜内烃基卤化镁浓度达到1.35-1.5m时,将第二反应釜物料以速度1.8-2.2l/min持续溢流到第三反应釜中。

17.在一个具体的实施例中,将第二反应釜物料溢流到第三反应釜中,待第三反应釜温度升至8-12℃时,调整冷却水速度,保持第三反应釜温度为8-12℃,8-12min后,将第三反应釜温度升至20-30℃,待第三反应釜内烃基卤化镁浓度达到1.5-1.7m时,以速度1.8-2.2l/min持续出料,得到浓度为1.5-1.7m的格氏试剂。

18.在一个具体的实施例中,所述卤代烃包括烯丙基氯、烯丙基碘、溴化苄、氯化苄或碘化苄。

19.在一个具体的实施例中,所述有机溶剂为醚类溶剂,或醚类溶剂与甲苯的混合溶剂。其中,醚类溶剂为制备格氏试剂的常见醚类溶剂,如四氢呋喃、乙醚等。

20.本发明具有如下优点:

21.本发明采用顺次串联连续搅拌釜式设备能够将产品批次产量增加至少一倍以上,原料镁与烯丙基氯的总体投料摩尔比下降至1.2-1.8倍,原料镁用量大幅度降低,从而大大降低了后处理难度和时间,降低运营成本,并且节省了原料成本,反应时间节省2倍以上,

22.本发明通过对物料的投料关系、工艺参数等进行了大量的研究,该工艺不仅能得到浓度为1.5-1.7m的格氏试剂,同时能抑制偶联副反应的发生,偶联副产物浓度最高不超过5%,保证最终产品的浓度和收率。

附图说明

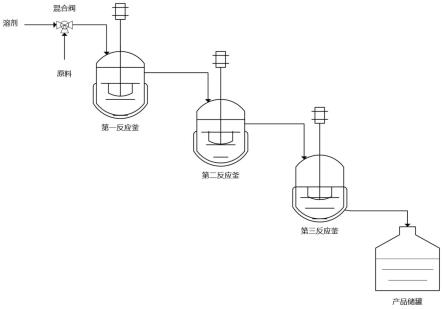

23.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

24.图1为本发明实施例提供的连续化釜式生产格氏试剂的工艺流程图。

具体实施方式

25.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.以下实施例中,原料镁包括镁粉、镁屑或镁粒。

27.实施例1

28.本实施例提供一种连续化釜式生产烯丙基氯化镁的工艺,其反应如下:

[0029][0030]

包括如下步骤:

[0031]

(1)三个釜通过管道顺次串联连接,向第一个1000l釜中加入91.5kg原料镁和50l四氢呋喃,向第二个500l釜中加入54.9kg原料镁和30l四氢呋喃,向第三个500l釜中加入0.16kg原料镁和10l四氢呋喃,将每一反应釜温度降至-5℃并保证30min以上,置换成惰性气氛待用。

[0032]

(2)将原料烯丙基氯与四氢呋喃通过微混合器混合成浓度2.8m的烯丙基氯溶液,烯丙基氯溶液以速度1l/min持续通入第一个釜中,待观察到第一个釜温度和压力明显升高,此时第一个釜温度升至10℃,调整冷却水速度,保持第一个釜温度为10℃,30min后,将第一个釜温度升至30℃,1h后,浓度2.8m的烯丙基氯溶液以速度2l/min持续进料,7h后,在第一个釜出料口取样检测烯丙基氯化镁的浓度为1.2m,将第一个釜内反应液以速度2l/min持续溢流到第二个釜。

[0033]

(3)待观察到第二个釜反应引发后,即第二个釜温度升至10℃时,调整冷却水速度,保持第二个釜温度为10℃,10min后,将第二个釜温度升至30℃,3h后,在第二个釜出料口取样检测烯丙基氯化镁的浓度为1.4m,将第二个釜内反应液以速度2l/min持续溢流到第三个釜。

[0034]

(4)待观察到第三个釜反应引发后,即第三个釜温度升至10℃时,调整冷却水速度,保持第三个釜温度为10℃,10min后,将第三个釜温度升至30℃,1h后,在第三个釜出料口取样检测烯丙基氯化镁的浓度为1.5m,以速度2l/min持续出料。

[0035]

(5)下料到沉降罐中沉降后,将上清液导入到包装物中。

[0036]

第一釜的加料时间持续13小时,生产获得1700l、1.5m烯丙基氯化镁的四氢呋喃溶液,反应液经萃灭后萃取有机溶液部分进行hnmr分析,烯丙基氯化镁的萃灭产物为95%左右,偶联产物1,5-己二烯3%,原料转化率达到98%以上。

[0037]

实施例2

[0038]

本实施例提供一种连续化釜式生产烯丙基氯化镁的工艺,包括如下步骤:

[0039]

(1)三个釜通过管道顺次串联连接,向第一个1000l釜中加入98kg原料镁和50l四氢呋喃,向第二个500l釜中加入63.5kg原料镁和30l四氢呋喃,向第三个500l釜中加入0.28kg原料镁和10l四氢呋喃,将每一反应釜温度降至-10℃并保证30min以上,置换成惰性气氛待用。

[0040]

(2)将原料烯丙基氯与四氢呋喃通过微混合器混合成浓度3m的烯丙基氯溶液,烯丙基氯溶液以速度1l/min持续通入第一个釜中,待观察到第一个釜温度和压力明显升高,此时第一个釜温度升至12℃,调整冷却水速度,保持第一个釜温度为12℃,30min后,将第一个釜温度升至30℃,1h后,浓度3m的烯丙基氯溶液以速度2l/min持续进料,7h后,在第一个釜出料口取样检测烯丙基氯化镁的浓度为1.3m,将第一个釜内反应液以速度2l/min持续溢流到第二个釜。

[0041]

(3)待观察到第二个釜反应引发后,即第二个釜温度升至12℃时,调整冷却水速度,保持第二个釜温度为12℃,10min后,将第二个釜温度升至30℃,3h后,在第二个釜出料口取样检测烯丙基氯化镁的浓度为1.5m,将第二个釜内反应液以速度2l/min持续溢流到第

三个釜。

[0042]

(4)待观察到第三个釜反应引发后,即第三个釜温度升至12℃时,调整冷却水速度,保持第三个釜温度为12℃,10min后,将第三个釜温度升至30℃,1h后,在第三个釜出料口取样检测烯丙基氯化镁的浓度为1.55m,以速度2l/min持续出料。

[0043]

(5)下料到沉降罐中沉降后,将上清液导入到包装物中。

[0044]

第一釜的加料时间持续12小时,生产获得1600l、1.48m烯丙基氯化镁的四氢呋喃溶液,反应液经萃灭后萃取有机部分进行hnmr分析,烯丙基氯化镁的萃灭产物为93%左右,偶联产物1,5-己二烯4%,原料转化率高于97%。

[0045]

实施例3

[0046]

本实施例提供一种连续化釜式生产苄基氯化镁的工艺,包括如下步骤:

[0047]

(1)三个釜通过管道顺次串联连接,向第一个1000l釜中加入90kg原料镁和50l四氢呋喃,向第二个500l釜中加入55kg原料镁和30l四氢呋喃,向第三个500l釜中加入0.15kg原料镁和10l四氢呋喃,将每一反应釜温度降至-10℃并保证30min以上,置换成惰性气氛待用。

[0048]

(2)将原料苄基氯溶解在四氢呋喃中制成浓度3m的苄基氯溶液,苄基氯溶液以速度1l/min持续通入第一个釜中,待观察到第一个釜温度和压力明显升高,此时第一个釜温度升至10℃,调整冷却水速度,保持第一个釜温度为10℃,20min后,将第一个釜温度升至25℃,1h后,浓度2.6m的苄基氯溶液以速度2l/min持续进料,7h后,在第一个釜出料口取样检测苄基氯化镁的浓度为1.2m,将第一个釜内反应液以速度2l/min持续溢流到第二个釜。

[0049]

(3)待观察到第二个釜反应引发后,即第二个釜温度升至10℃时,调整冷却水速度,保持第二个釜温度为10℃,10min后,将第二个釜温度升至25℃,3h后,在第二个釜出料口取样检测苄基氯化镁的浓度为1.4m,将第二个釜内反应液以速度2l/min持续溢流到第三个釜。

[0050]

(4)待观察到第三个釜反应引发后,即第三个釜温度升至10℃时,调整冷却水速度,保持第三个釜温度为10℃,10min后,将第三个釜温度升至25℃,1h后,在第三个釜出料口取样检测苄基氯化镁的浓度为1.5m,以速度2l/min持续出料。

[0051]

(5)下料到沉降罐中沉降后,将上清液导入到包装物中。

[0052]

第一釜的加料时间持续13小时,生产获得1700l、1.5m苄基氯化镁的四氢呋喃溶液,反应液经萃灭后萃取有机部分进行气相色谱分析,原料苄基氯含量只有0.4%,偶联副产物1,2-二苯乙烷3.2%,苄基氯化镁的萃灭产物苄基醇含量达到93.1%,原料转化率超过97%。

[0053]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1